顾桥矿顶板水力压裂控制大巷变形技术研究

张 瑞,蔡青旺,黄炳香,陈树亮,金 峰

(1.淮南矿业集团煤业分公司 顾桥煤矿,安徽 淮南 232000;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;3.中国矿业大学 安全工程学院,江苏 徐州 221116)

在我国的煤矿巷道中,高地应力巷道的比重约为70%[1],其中持续遭受动压影响的大巷严重影响矿井安全高效生产。对于高地应力巷道的围岩控制,应力转移是其中重要的解决办法之一,侯朝炯等提出了松动爆破、超前钻孔等多种控制技术[1-3],在现场运用中取得了实际效果[4,5]。在高地应力巷道中,终采线附近的大巷不仅受到本工作面动压影响,还受到由关键岩层传导的远场采动应力的影响;这类巷道具有变形量大、变形时间长、巷道破坏严重的特点。采用炸药爆破等传统手段转移应力时,裂缝对岩体的改造范围较小,安全及管理成本较高,控制效果不理想[6]。煤岩体水力压裂技术通过水力裂缝实现煤岩体强度弱化,具有控制范围大、施工安全、成本低等优点[7]。水压致裂技术在解决生产工作面坚硬顶板控制难题上取得了理想的效果[8-11],在巷道应力转移方面也得到了较为深入的研究和实际的运用[12-14]。但是受施工条件等工程因素影响,水力裂缝的实际起裂和有效扩展位置无法实时监测,难以保证施工的有效性;利用钻孔窥视等手段只能观测到钻孔周围的裂缝分布,对于水力裂缝实际有效改造的岩层无法判断。在水力压裂过程中判断裂缝扩展情况,及时调整施工参数,实现精准压裂有助于提高压裂有效性和安全性。

淮南矿业集团顾桥煤矿一直面临典型的高应力动压巷道围岩控制问题。由于该矿的巷道顶板中存在多层坚硬关键岩层,使用传统的爆破切顶、留宽煤柱等措施均无法有效地控制巷道围岩。使用水力压裂切顶时,如果不能较精准地切断多层关键层,也难以保证巷道应力的转移效果。在中国矿业大学的技术装备[7]支持下,该矿在1312(1)首采工作面开采期间,开展顶板水力压裂实现应力转移保护盘区大巷技术试验。试验引入成套水力致裂专用装备,做到压裂过程的安全可控;同时针对顶板具有多层关键岩层的特点,基于水力裂缝的扩展、穿层规律[15,16],设计精准分层压裂方案;在施工过程中,定点分段压裂,实时监测水压力变化,评估压裂效果和调整压裂参数。最后通过监测巷道变形量等参数,检验通过顶板多关键层精准压裂来保护盘区大巷的实际效果。

1 工作面条件

1.1 地质条件

1312(1)工作面总体为单斜构造,煤层倾角平均6°,煤厚0.5~4.0m,平均2.8m,受构造影响存在多个薄煤区,原始瓦斯压力0.12~0.45MPa,原始瓦斯含量3.0~4.3m3/t。老顶为10.1m厚粉砂岩(细砂岩),单轴抗压强度21.12MPa,少量裂隙发育,致密坚硬,水平层理清晰。直接顶为12.4m厚的砂质泥岩(泥岩),单轴抗压强度12.19MPa,间夹0.4m厚的煤层、煤线等。直接底为总共6.1m厚的泥岩、砂质泥岩、粉砂岩、11-1煤层。

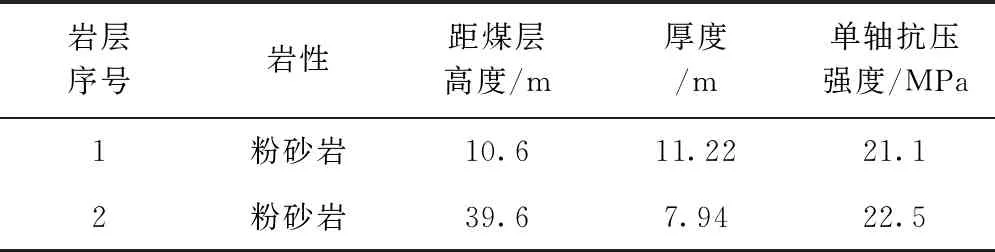

在靠近终采线处地质勘探钻孔柱状如图1所示,该处煤层厚度接近3.75m,在煤层上方10.6m处有11.22m厚的粉砂岩,单轴抗压强度是21.1MPa;在煤层上方39.6m处有7.94m厚的粉砂岩,单轴抗压强度22.5MPa(表1)。两层粉砂岩层均致密坚硬,裂隙不发育。

表1 顶板坚硬岩层厚度和测定强度

1.2 技术条件

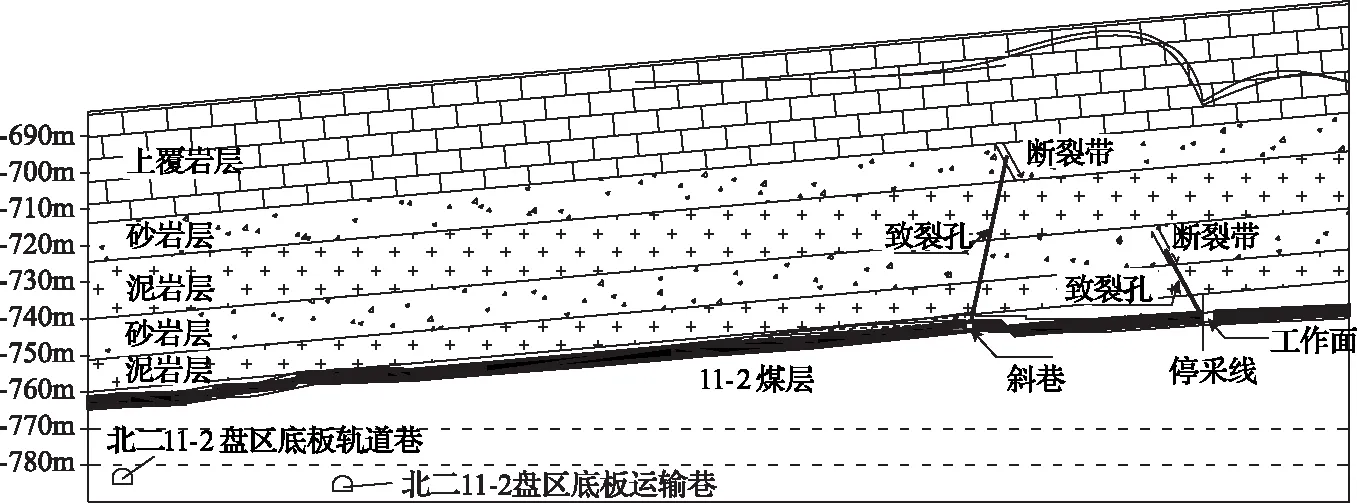

1312(1)工作面为北二采区首采面,采用U型通风,工作面内采用倾斜长壁采煤法后退式综合机械化采煤工艺,正常回采期间工作面沿11-2煤层顶板回采,一次采全高全部垮落法管理顶板。1312(1)工作面的长度1838.7m,宽度260m,面积478062m2,标高-772.0~-549.9m。

1312(1)工作面巷道布置如图1所示。工作面北部是1314(1)运输巷掘进工作面,南部是1311(1)运输巷掘进工作面,西面为北二采区11-2煤层防水煤柱,东到北二11-2煤层回风大巷。周围工作面及上覆13-1煤层均未采掘,1312(1)工作面上方有1312(3)瓦斯底抽巷已掘进完毕。设计终采线距北二盘区底板运输机巷220m,距离1312(1)轨道运输巷提料斜巷开口50m,距离1312(1)运输提料斜巷开口70m。

盘区大巷采用锚网索及架棚联合支护。工作面停采后,1312(1)轨道运输巷提料斜巷和1312(1)运输提料斜巷要继续保留,用于服务下一工作面。

2 问题分析及控制思路

2.1 问题分析

在相邻及本工作面回采过程中,采动应力超前集中;工作面在巷道附近停采后,远场采动应力通过上覆岩层传递至巷道围岩中,造成大巷持续变形,巷道维护难度大。

图1 1312(1)工作面巷道平面布置及钻孔柱状

为了减小大巷变形,确保矿井的正常生产,通常采用留设宽保护煤柱的方法;但使用这种方法一方面造成了资源浪费;另一方面随着矿井埋深的增加以及工作面开采强度的加大,保护煤柱对巷道的保护范围有限。巷道依然可能因为周围工作面的回采扰动而出现不同程度变形,严重延误生产。

该矿在同一煤层的其他采区(盘区)的回采期间,大巷一直受到采动应力影响,出现不同程度变形,维护困难。在1312(1)工作面(北二采区)回采期间,结合实际顶板地质条件,提前采取措施应对,控制大巷变形。根据在终采线附近“四13”号地质勘探钻孔柱状图可知,在距离11煤层上方10.6m和39.6m处分别有11.22m厚和7.94m厚的粉砂岩顶板,两层粉砂岩层均致密坚硬,裂隙不发育,为传递远场采动应力的煤层上覆坚硬顶板关键岩层,是大巷变形严重的潜在主要诱因之一。

2.2 控制思路

水力压裂技术是通过钻孔向煤岩体持续注入高压水,在流固耦合作用下,使钻孔的孔壁破裂,裂缝持续扩展,达到结构改造的目的,进而满足强度弱化、增透、应力转移等工程要求[8]。具有单孔控制距离大,钻孔施工工程量小;作业过程中动力扰动小,易于管理,安全性高,作业环境好等优势。为减小工作面动压对盘区大巷的影响,同时多采出煤炭资源,采用水力压裂技术对1312(1)上覆顶板进行切顶卸压,提前切断采动应力传递的通道,保护盘区大巷。

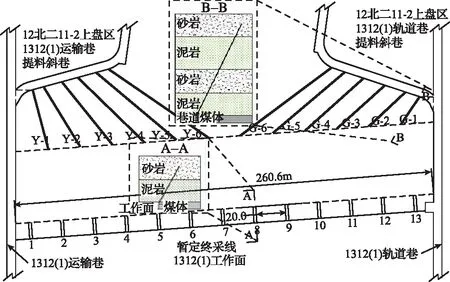

顶板分层压裂应力转移控制方案如图2所示,在工作面终采线处定向切断距离11煤层顶板10.6m的粉砂岩,减小工作面采动应力对盘区大巷的影响,将粉砂岩层及上覆岩层的应力向采空区方向转移;同时切断距离11煤层39.6m的粉砂岩,进一步阻断采动应力对盘区大巷的影响。具体施工分为两个阶段:①工作面停采前,在两条斜巷中布置钻孔,用于压裂距离煤层顶板39.6m处的粉砂岩层;②工作面停采拆除采煤机和刮板输送机后,在架间垂直于煤壁斜向前方施工一组钻孔,用于定向切断距离煤层顶板10.6m的粉砂岩层。

图2 顶板分层压裂应力转移控制方案

3 施工方案及过程

3.1 钻孔施工

工作面停采前在斜巷按照设计方案预先布置钻孔,进行压裂;工作面停采后,在工作面架间布置钻孔进行压裂。钻孔的空间布置如图3所示,其中在斜巷施工的钻孔钻至高位砂岩顶板中部,在工作面架间施工的钻孔钻至煤层上部的低位砂岩顶板中部。在工作面架间用于定向压裂的钻孔使用开槽钻头在孔底开环槽,然后进行水力压裂[17]。

图3 1312(1)工作面斜巷及架间压裂钻孔布置

3.2 压裂施工

采用60MPa井下煤岩体水力压裂成套装备进行水力压裂施工。煤矿井下专用高压压裂泵,额定流量200L/min,额定水压力56MPa。采用增强型橡胶水力压裂专用封孔器进行封孔,根据钻孔深度采用不同节数的高压密封专用管路与封孔器连接,实现深孔分段封孔。各部件之间采用高压胶管和专用转接头进行连接;配套的管路、封孔器、安装杆额定压力均为60MPa以上。采用水压力动态监测系统实时监测压裂期间的水压力,保障施工安全性和有效性。超前孔口80m处布置压裂泵站、监测系统、控制系统以及人员的作业空间,控制系统与监测系统靠近水箱。

共计压裂钻孔20个,各钻孔依据切顶卸压原理的设计施工参数不同,致裂位置、施工压力和注水量等参数均不等。每个钻孔的施工量根据设计参数和水压力的动态监测系统的反馈信息决定,目标岩层切断后即可合理控制致裂时间,减小工程量。致裂水压力峰值变化范围在11.8~47MPa,平均33.225MPa,注水量范围在0.16~8.41m3,平均2.946m3,平均每个钻孔的压裂时间约15min。

典型的施工水压力曲线如图4所示,压裂过程中的水压力波动幅度代表了水压裂缝的扩展体积。由图4可知,水压力曲线整体上呈现出2个阶段。第一阶段,水压裂缝在目标砂岩层中扩展;第二阶段,水压裂缝在周围岩层中扩展。因为8号钻孔为架间定向压裂孔,水压裂缝斜交贯穿岩层;目标砂岩层与周围泥岩层强度不同,导致了水压裂缝在不同阶段的水压力不同。水压力出现第一次较大降幅处即为目标砂岩层被定向切断。在各阶段水压力曲线呈现出密集的小幅度波动,反映了水压裂缝在同一岩层中发育扩展的过程。因此,根据水压力曲线特征,砂岩关键层被成功定向切断。

图4 架间8号钻孔施工水压力曲线

4 效果分析

4.1 现场效果

水力压裂过程中,在斜巷压裂高位砂岩顶板和在工作面架间压裂低位砂岩顶板漏水情况不同。压裂高位砂岩顶板时,只有相邻钻孔和本孔出水;压裂低位砂岩顶板时,除了相邻钻孔和本孔外,压裂孔周围的锚杆、锚索和煤层顶板均有水渗出或者流出;说明岩体层面影响水力裂缝的扩展和分布。压裂架间的8号钻孔时,8号钻孔周围的顶板锚索有水渗出,在距8号孔水平距离20m的9号孔有乳白色的泥水滴落。说明在目标岩层中形成水压裂缝后,水压裂缝在岩层中的水平扩展距离至少达到20m。传统的裂缝扩展范围主要根据钻孔出水判断,受岩体特性的影响大;压裂施工在水压力测控系统的协助下,能通过水压力及岩层地质力学参数判断裂缝当下所在岩层以及扩展范围,以较小的工程量达到较好的切顶效果。

本试验中使用水力压裂技术的目的主要是切断关键岩层,注入的水量少,达到顶板“断而不碎”的效果。需要切断的两层目标砂岩所在位置与孔口的距离不同,其中高压水在处于高位的砂岩层形成裂缝以后,顺着弱裂隙带或者岩层层理沟通其他钻孔,实现卸压,但是在裂缝扩展的极限范围内,水压裂缝并不能竖直向下扩展贯穿巷道顶板。但是,高压水在贯穿处于低位的砂岩层后,巷道断面是相对弱面,并且在低位岩层与巷道顶板之间的岩层厚度为10.6m,主要以泥岩和煤为主,因而水压裂缝能将其贯穿。

从施工效果来看,水压力实时监测数据较好反映了裂缝在顶板不同岩性的岩层中扩展的过程。相邻孔的出水情况反映了高压水成功在目标岩层中形成了裂缝,目标砂岩顶板关键层得到了有效的弱化,切顶效果良好。

4.2 大巷变形情况

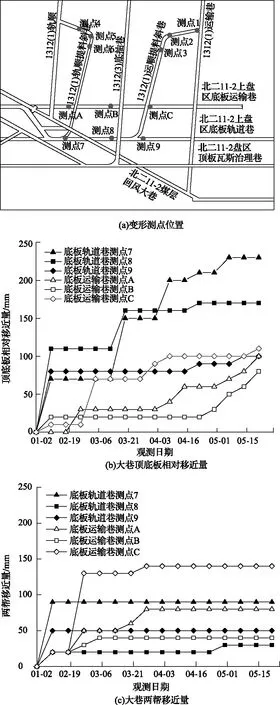

在工作面架间和轨道巷水力压裂顶板后,在北二11-2盘区底板轨道巷、北二11-2盘区底板运输巷各设置3个测点监测巷道变形情况(测点A、B、C、7、8、9);监测频率为每周观测一次,共持续观测122d。

致裂后1312(1)工作面处大巷的变形监测结果如图5所示,由图5可知,大巷变形整体较小,并逐渐趋于稳定;其中顶板浅点离层最大变化30mm,顶板深点离层最大变化20mm。两帮移近量最大变化140mm,顶底板相对移近量最大变化230mm。越靠近巷道施工区域的巷道变形越小。根据巷道变形的监测结果,水力压裂试验段的大巷在本工作面开采期间以及开采后的变形量都很小,巷道围岩变形得到有效控制。这表明通过水力压裂精准切断两层关键岩层后,成功的将上覆关键岩层的应力传递路径切断,使大巷围岩的支承压力降低,有效减少了巷道变形。

图5 致裂后1312(1)工作面处大巷的变形监测

4.3 其他间接效果

水力压裂作业可以与其他作业同时进行,提高了工作面工作效率。相同的装备能够重复多次使用,施工损耗小。施工过程采用动态监测系统实时反馈施工过程和调整施工参数,避免了施工的盲目性、增加了施工的安全性,切顶效果好;压裂过程可以人为控制,效率高。致裂精准、过程可控的水力压裂有效促进了矿井安全生产。

在生产过程中发现,水力压裂切顶后,钻孔注高压水的位置顶板裂隙较大,工作面来压步距和悬顶面积更小。在工作面收作期间,采空区顶板与煤壁铰接程度较低,来压步距变短,传递到工作面支架的载荷压力较小。水力压裂对工作面顶板的弱化作用有助于防止收作期间由于长时间不拉移支架而出现压架事故。

致裂后斜巷变形量如图6所示,在1312(1)工作面拆除期间两巷变形很小,在不需要卧底的情况下巷道高度就能保证设备回撤,节省了大量的卧底人工,缩短了拆除工期。1312(1)轨道提料斜巷和1312(1)运输提料斜巷在水力致裂施工后的变形也整体较小,顶底板最大相对移近量为260mm,有利于后期的巷道维护和保留,服务其他工作面。

图6 致裂后斜巷变形量

5 结 论

1)水压致裂时的水压力动态监测数据反映了裂缝贯穿目标砂岩层,并在其他岩层中扩展的两个阶段。现场施工现象反映了裂缝的单孔扩展范围至少20m。在水压力动态监测系统的协助下,水力致裂切顶作业更精准安全,施工量小,避免了施工的盲目性。

2)试验段盘区大巷的巷道顶底板、两帮绝对变形量小于230mm,且逐渐趋于平稳,围岩变形得到有效控制。通过对顶板中多层坚硬关键岩层的精准致裂,有效保证了切顶卸压的有效性,水压致裂后周围的巷道变形得到有效控制。

3)基于水力裂缝穿层规律和水力裂缝扩展理论,在具有多层坚硬关键层的煤矿巷道顶板中进行精准可控的分层精准压裂在工程上是可行的,能够有效转移大巷应力,控制大巷变形。相较于其他压裂工艺及技术,本试验可为具有相似问题的矿井提供技术参考。