基于覆岩裂隙发育规律的高位钻孔合理布置研究

胡晋林,赵 晶,王栓林,张志荣

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室(煤炭研究总院),北京 100013)

煤炭作为我国的基础能源,在国民经济中占有很大的比重,其在回采过程中由于采动影响,极易引发覆岩移动及应力重构,从而导致裂隙大量发育,滋生矿井瓦斯灾害[1,2]。采空区由于其固有的特点,是邻近层瓦斯与采空区遗煤瓦斯的温床,为矿井安全高效回采带来了挑战。工作面回采过程中,覆岩裂隙发育形成瓦斯通道,邻近层瓦斯由通道不断的向采空区移动,同时由于矿井回采过程中存在遗煤现象,也为采空区带来了大量瓦斯;另外,上隅角作为矿井风流导通的自然盲区,导致大量瓦斯在该处积聚,给上隅角瓦斯治理带来难点[3-8]。

现阶段针对采空区瓦斯问题有多种举措,按经济投入可以分为地面瓦斯井、高抽巷、定向长钻孔等高投资措施以及上隅角插管、上隅角埋管、高位钻孔等低投入措施,各个措施因其优点被广泛地应用在各大矿井。其中袁亮[9]等以淮南矿业和澳大利亚的应用实践,开展了大直径地面钻井提高瓦斯抽采效果的理论与技术研究;肖峻峰,樊世星等[10]就高瓦斯近距离煤层群这一矿井特点对倾向高抽巷的布置进行了优化;李秀明[11]针对采空区瓦斯来源特点,就高位定向钻孔布置技术,分析了其发展趋势;胡晋林[12]就申南凹煤矿特有的矿井地质条件,研究了高位钻孔的布置方法,保证了矿井安全高效回采;于宝种[13]以党家河煤矿为研究背景,分析了不同插管深度对瓦斯抽采效果的研究。综合文献发现,在高位钻孔布置过程中,存在钻孔布置数量多,抽采效率低下的特点。基于此,本文通过相似模拟、理论分析及现场试验等方法,以申南凹煤矿20102综采工作面为研究背景,就高位钻孔合理布置、高效抽采以及降低经济投入为目标进行研究,以期为同类型矿井起到指导作用,保证矿井安全高效回采。

1 工作面概况

申南凹煤矿20102综采工作面开采2号煤层,倾角平均5°,回采区域内为近水平煤层,走向长度1286m,倾斜长度为180m,平均厚度为3.84m,采用综合机械化一次采全高采煤方法。工作面采用“U”型通风方式,风量为1950m3/min,煤层瓦斯压力为0.04~0.14MPa,瓦斯含量为3.08~6.22m3/t,残余瓦斯含量为2m3/t。煤层赋存结构相比较简单,顶板以泥岩、细砂岩为主,交替分布,工作面周边无采空区,回采过程不受影响。

2 回采过程中覆岩裂隙发育规律模拟

2.1 相似模拟实验建立

根据申南凹煤矿矿井开采背景,以相似理论为基础,确定搭建几何相似常数为200,容重相似常数为1.6,应力相似常数为320,时间相似常数为14.1,载荷相似常数为1.28×107,泊松比常数为1的二维相似模拟实验模型。上覆岩层模拟材料以清洗河沙为模拟主料,部分煤层及泥岩选用粉煤灰作为主料进行模拟,石膏与大白粉用作补充模拟煤岩层硬度,以期提高模拟度。各种材料按不同配比混合制作模型,分层铺垫达到模拟覆岩效果。模型力学参数见表1,其中底板不是研究的主要部分未做模拟,将2号煤层直接与实验架接触。本次实验设计长×宽×高=3000mm×200mm×1200mm,两边预留长度为500mm的边界煤柱,覆岩上部未及岩层由铁砖等效代替。受实际实验过程中的技术限制,以实验一次采全高20mm(开挖19.2mm难以控制,且影响相对可以忽略)模拟矿井实际开采3.84m,位移、应力、裂隙发育状况等实时记录。

表1 相似模拟实验力学参数

2.2 回采过程中覆岩裂隙发育规律分析

实验过程中,共记录了工作面回采150m过程中,覆岩裂隙的发育规律,如图1所示。通过对实验过程分析可知,工作面回采过程中,覆岩裂隙呈现动态变化过程。回采初期随着煤层开采,覆岩整体应力平衡受到破坏,应力向下作用,横向裂隙发育,煤岩层受力加大,岩层出现破坏,纵向裂隙发育进而形成大范围扩张裂隙区。随工作面推进已经形成的裂隙区开始闭合,并且周期性的向前发展。因此,抽采重点在于确定裂隙扩张区的发育规律,从而确定高位钻孔的布置位置,以期达到高效抽采的目标。通过分析图1可知:

图1 工作面回采过程中覆岩裂隙发育规律模拟结果

1)工作面回采至46m处,横向裂隙以及纵向裂隙大量发育,直接顶超过其最大承重范围,开始出现梁式结构破断,顶板开始垮落并产生初次来压。

2)工作面回采至54m时,铰接结构大量形成,新的裂隙大量发育,随后发生结构失稳破坏,右侧覆岩破断角为55°左侧为68°,顶板周期来压。

3)工作面回采至86m时,覆岩裂隙大量向上发展关键层随即发生破坏,右侧覆岩破断角为58°左侧为60°,初期形成的裂隙扩张区压实,并向前发育。

4)工作面回采至150m时,右侧覆岩破断角为55°左侧为60°,可见裂隙扩张区移动明显,整体裂隙移动规律显现。

2.3 回采过程中覆岩裂隙扩张区发育规律分析

通过相似模拟结果分析,选取回采过程中覆岩7次来压分布规律,如图2所示,由图2可知,随工作面回采覆岩裂隙扩张区随裂隙带高度升高呈现增高趋势,随裂隙带高度发展趋于平稳呈现稳定向前发育状态。通过对结果分析可知裂隙带发育高度最大为52m。

图2 工作面回采过程中覆岩裂隙扩张区分布

学者认为单一煤层开采过程中,裂隙带发育高度的确定可以借鉴导水裂隙带高度计算方法[14]。因此,本文以前苏联学者格维尔茨曼[15]提出的全部垮落法采煤时导水裂隙带发育高度计算公式(见下式)为基础,验证相似模拟实验结果,从而得出准确的裂隙扩张区发育结果。

式中,K1为极限曲率;q0为最大下沉系数;M为工作面采高,m;Hs为裂隙带发育高度,m;δ0为岩层移动的极限角,(°);φ3为充分采动角,(°)。该公式[15]可以简化为下式:

通过上式计算确定申南凹裂隙带发育高度为30.72~46.08m,与相似模拟结果基本吻合,所以证明相似模拟的准确性。

3 高位钻孔布置及抽采效果分析

裂隙扩张区为覆岩裂隙高度贯通区域,该区域裂隙大量发育,是邻近层与采空区瓦斯的通道,具有瓦斯浓度大等特点,是高位钻孔的布置区域。

3.1 高位钻孔布置参数

高位钻孔的布置高度基于裂隙扩张区发育高度确定,距回风巷水平距离可依据覆岩垮落角确定。综合前文相似模拟裂隙带最高发育到52m以及理论分析裂隙带高度为30.72~46.08m,确定试验钻孔布置范围为30~50m范围内;通过对相似模拟结果分析可知覆岩垮落角为55°~60°,所以距回风巷距离为21~28m。抽采钻孔施工选用ZDY4000钻机施工,钻孔直径为94mm,钻孔长度为100m。钻孔参数见表2。

表2 高位钻孔布置参数

3.2 高位钻孔抽采效果分析

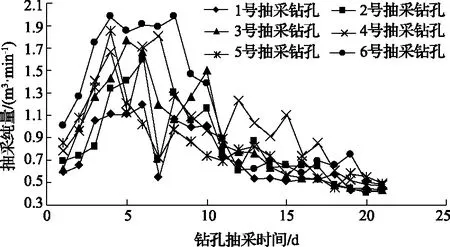

根据前文确定的钻孔抽采参数,在20102综采工作面回风巷内布置高位钻孔,分别记录每个钻孔给从开始抽采以来23d内的抽采纯量数据,如图3所示,由图3可以看出:单孔抽采纯量随抽采时间呈现先增长后缓慢下降的趋势,其中,增长速率较快,下降相比较缓慢;单孔瓦斯抽采纯量最大时峰值为1.98m3/min,抽采峰值最小是1号抽采钻孔,为1.11m3/min;单孔抽采纯量基本保持在1.3m3/min左右。

图3 钻孔抽采纯量曲线

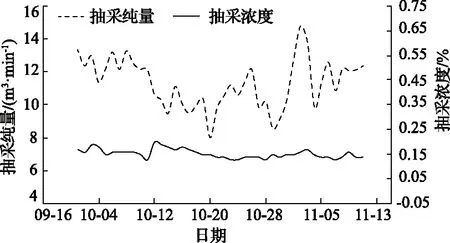

10月1日至11月10日抽采纯量和浓度数据如图4所示,由图4中可以看出抽采浓度比较稳定,保持在15%左右,证明抽采钻孔布置衔接等合理且有效,说明钻孔布置的是否合理直接影响到瓦斯抽采浓度的稳定性。同时,可以看出抽采纯量最大值为14.81m3/min,最小值为8.05m3/min,说明高位钻孔抽采效果较好。

图4 抽采纯量和浓度曲线

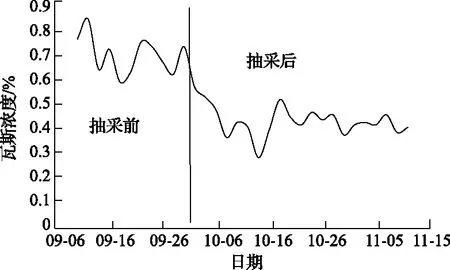

为了综合确定高位钻孔的抽采效果,分别收集了钻孔10月1号抽采后及未抽采前上隅角瓦斯浓度变化数据如图5所示。分析图5可以看出,抽采前上隅角瓦斯浓度最大达到0.83%,平均0.7%;抽采后瓦斯浓度下降明显,最大为0.51%,平均为0.4%。由此,可以看出高位钻孔抽采效果明显。

图5 钻孔抽采前后上隅角瓦斯浓度

4 结 论

1)相似模拟实验结果得出覆岩裂隙发育最大高度为52m,理论分析得出覆岩裂隙发育高度为30.72~46.08m,所以确定高位钻孔布置高度为30~50m。

2)相似模拟实验得出覆岩破断角为55°~60°,结合覆岩裂隙发育高度可以得出高位钻孔终孔距回风巷距离为21~28m。

3)根据确定的高位钻孔布置参数可以得出,高位钻孔抽采钻孔单孔抽采量平均为1.3m3/min,抽采浓度平均为15%,上隅角瓦斯浓度最大为0.51%,平均0.4%,抽采效果明显,保证了矿井安全高效生产。