采煤机不同截割厚度对截割性能的影响分析 *

郝 杰

(山西潞安环保能源股份开发有限公司五阳煤矿,山西 长治 046205)

0 引 言

采煤机是进行煤矿综采的重要设备,采煤机的截割性能对于煤矿的开采具有重要的意义。由于现代社会工业化生产的节奏较快,对于煤矿开采的效率要求越来越高。在采煤机进行采煤作业时,截齿截割煤岩厚度的大小,对于采煤的效率及块煤率都具有重要的影响[1]。从截齿截割的过程入手提高采煤机的作业效率及截割性能是近年来研究的热点,笔者以截割厚度作为采煤机开采的重要参数,采用离散元仿真的方式,对不同截割厚度时的截割性能进行分析,从而确定截割厚度对采煤作业截割性能的影响规律,选取最优的截割厚度,提高采煤作业的效率及性能,提高煤矿的经济效益。

1 不同截割厚度煤岩截割的模型

采煤机在进行煤岩截割的过程中,截割厚度的大小通过牵引速度和滚筒的转速决定,改变截割厚度的大小,需同时对牵引速度和转速进行调整实现。截割厚度的不同,截齿受到的截割阻力不同,从而影响到截齿的磨损状态不同[2]。在不同的截割厚度下,参与截割的截齿数量及位置不同,使得截齿的截割比能耗不同,并且影响开采的煤样的块煤率。在实际的应用中,选取合适的截割厚度,要能减小截齿的磨损,减小截割比能耗[3],提高采集的煤样的块煤率,并尽量保证采煤机截割阻力稳定,减少冲击,从而可以提高采煤机各零件的使用寿命。

采用离散元分析的方式,对不同截割厚度的截割性能进行分析,首先要建立煤岩的截割模型。离散元分析采用晶格模型的方式表示煤样材料,通过晶格模型间的弹簧量来模拟煤样的破裂问题[4]。RockBox3D-MLS是进行离散元分析的前后处理的软件,采用RockBox3D-MLS建立煤岩的模型,选取煤岩模型的体积为60×40×60cm,设定煤岩的材料参数,密度值为2 400 kg/m3,弹性模量为1.63 GPa,泊松比为0.21。同时建立截齿的三维模型,选用钢质材料,设定密度值为7 800 kg/m3,弹性模量为270 GPa,泊松比为0.3,对模型进行一定的简化处理[5]。选择不同的截割厚度分别为1 cm、3 cm、5 cm及7 cm,滚筒转速为60 r/min,其余参数设定一致,其截割示意图如图1所示。

图1 不同截割厚度截割示意图

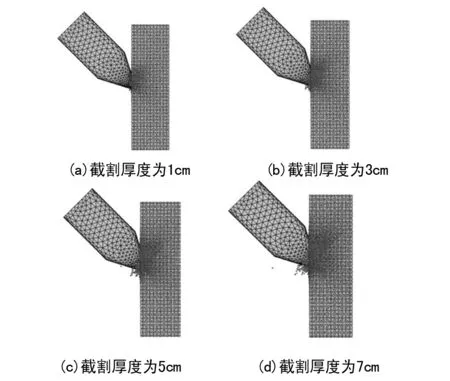

依据离散元分析,在求解器中设置四种不同的截割厚度,采用RockBox3D-MLS对模型进行处理,并在求解结果中设置煤岩的破碎数据,不同截割厚度的煤岩截割模型如图2所示。

图2 不同截割厚度的截割模型

2 不同截割厚度煤岩截割性能分析

依据所设定的模型参数对不同截齿厚度的截割过程进行模拟,并对煤岩的破碎率进行统计,得到如图3所示的不同截割厚度的破碎率变化曲线。

从图3中的曲线可以看出,在不同的截割厚度下,随着截割过程的进行,煤岩的破碎率变化曲线相差较大,破碎率曲线的斜率变化不一,但随着截割厚度的增加,煤岩的破碎率在数值上呈逐渐上升的趋势。

图3 不同截割厚度的破碎率变化曲线

为进一步对比破碎率的大小变化,将四种不同截割厚度下的破碎率进行统计并作图,得到如图4所示的不同截割厚度的破碎率斜率变化对比图。从图4中可以看出,随着截割厚度的增加,破碎率的平均斜率增加,说明此时的块煤率增加。在截割厚度为1 cm时,破碎率的最大斜率值较小,这表明此时采集的煤样的块煤率低,且在这种情况下采煤作业的粉尘量较大,不利于截割过程的进行[6]。当截割厚度增加时,在1~3 cm时,破碎率的斜率变化不大,而增加到5~7 cm时,则破碎率的平均斜率增加较大,此时的块煤率增加,且开采过程中的粉尘量较小,有利于截割过程的进行。截割厚度小时,截齿受到的截割阻力较小,但开采过程中的粉尘量较大,采集的煤样块煤率低;截割厚度大时,截齿受到的截割阻力较大,采集过程中的粉尘量较小,且采集的煤样块煤率高。在实际进行采煤机作业时,应在破碎率的斜率增加较大的区域选择较大的截割厚度,由此可以提高截割作业的效率,并且获得的煤样的块煤率高。同时,在截割过程中,应综合考虑到煤岩的性质差异及截齿的寿命,不能简单追求较大的截割厚度,而造成截齿寿命的减小,选取适宜的截割厚度,通过调整采煤机的牵引速度和滚筒转速实现最优的截割厚度。

图4 不同截割厚度的破碎率斜率变化对比

3 总 结

采煤机是进行综合机械化采煤作业的重要设备,采煤机的效率对于煤矿的开采效率具有重要的影响。

采煤机截齿进行截割的过程相对复杂,其截割性能的优劣决定了采煤效率及截齿的使用寿命。截齿进行截割的过程,是动态变化的过程,截割厚度是影响截割性能的重要参数,对于截割的效率及块煤率,开采过程中的粉尘量等都有影响。采用离散元仿真的方式对不同截割厚度下的截割过程进行模拟,对煤岩的破碎率进行统计分析。结果表明,随着截割厚度的增加,煤岩破碎率的平均斜率也在逐渐增加,此时的块煤率随之增加。在截割厚度为5~7 cm时,煤岩的破碎率斜率增加较大。在采煤实际工作时,应在块煤率增加较大的区域内提高截割厚度,从而提高采煤机的截割效率,提高煤矿的经济效益。