一种飞机用组合阀建压时间试验研究 *

王 抓,李艳福,江 澎,秦 平,马永峰,朱博闻

(1.凯迈(洛阳)气源有限公司,河南 洛阳 471003; 2.中国人民解放军空军装备部驻洛阳地区第一军事代表室,河南 洛阳 471009)

0 引 言

组合阀用于飞机应急系统,为飞机应急系统燃料腔提供动力,保证飞机的飞行安全。为了保证组合阀在应急系统中的可靠使用,需对其建压时间相关的技术要求进行试验验证,笔者据此提出了建压时间试验验证的方法,此文通过对建压时间的理论分析及试验方法的改进、完善,解决了组合阀建压时间的试验验证问题,达到了建压时间试验结果与定容器充气理论符合性的目的,为组合阀的实际应用提供技术支撑。

1 组合阀组成及工作原理

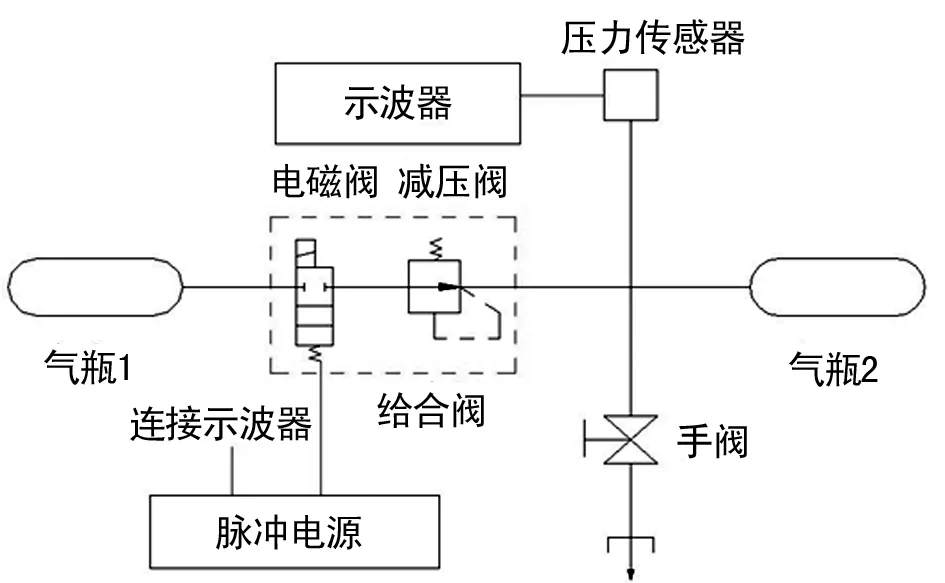

根据组合阀的相关技术要求及需要实现的功能,其结构如图1所示,主要由电磁阀及减压阀[1-2]组成,通过两种阀门的同时工作,快速实现组合阀后端压力的建立,为飞机应急系统燃料腔提供动力,保证飞机飞行安全。

图1 组合阀组成及工作原理图

工作原理如图1,电磁阀控制组合阀前端气瓶中高压气体的通断,减压阀对通过电磁阀的高压气体进行减压,减压后的气体快速对燃料腔进行建压,为燃料的挤出提供动力,保证应急系统快速响应及工作。

2 建压时间试验理论分析

为了保证建压时间试验的可操作性,根据图1中组合阀的工作原理,将燃料腔简化为与燃料腔等容积的定容器[4],通过组合阀(电磁阀及减压阀)向燃料腔内充气,燃料腔内的压力和温度随着充气持续而升高,因充气较快,热量来不及通过燃料腔向外界传导,故该建压过程可按绝热过程处理。

如图2所示,燃料腔整个建压过程可分为两个阶段,当建压压力p≤0.528ps时,该建压过程气流的速度为声速流动,燃料腔内的压力随时间线性变;当建压压力p>0.528ps时,因燃料腔内气体压力越来越大,压差越来越小,建压速度下降,该过程变为亚声速流动,故燃料腔的压力随时间呈非线性变化。

根据上述充气过程分析,燃料腔建压至减压阀输出端压力所需的时间t为:

式中:ps为减压阀输出端压力(绝压);p1为燃料腔初始压力(绝压);V为燃料腔容积;S为充气时的有效截面积;κ为等熵指数。

图2 燃料腔建压时间及压力关系示意图

3 建压时间试验设计及验证

3.1 试验设计

基于上述建压时间的理论分析,设计了如图3所示的试验原理图[3],为了更好的理解并实施该试验,下述内容是对该试验原理图的详细说明。

(1) 为试验具备可操作性,燃料腔由同等容积的气瓶2替代。

(2) 为更精确的显示气瓶2的建压趋势,在气瓶2前端设置压力传感器,并通过示波器将压力传感器的电压信号显示为可读波形。

(3) 为方便多次试验验证,在气路中设置手阀,实现气瓶2充气后的快速泄放。

(4) 气瓶1为组合阀前端高压模拟气瓶,充气压力应不小于减压阀最小输入压力的3倍,以便实现减压阀的减压及多次试验验证。

(5) 电磁阀通过脉冲电源控制,试验时施加一定时间的脉冲电压,为了保证试验曲线的可读性,建议脉冲电压时间不小于建压时间的2倍。

(6) 示波器同时显示脉冲电压信号及压力传感器压力信号波形。

图3 建压时间试验原理图

3.2 试验验证及结果分析

根据建压时间试验原理图的要求,对组合阀进行了试验验证,试验结果如图4所示,曲线1为气瓶2建压变化曲线,曲线2为施加的脉冲电压曲线,经与图2所示曲线对比可知:该建压曲线前半部分与图2所示曲线压力变化趋势不一致,不符合定容器充气压力变化要求。

为了更好的得出建压时间的试验曲线,需对造成曲线趋势不一致的原因进行分析,根据图3所示的试验原理图可知:试验曲线是通过压力传感器及示波器进行传递和采集,因此压力曲线趋势不一致的原因主要考虑压力传感器和示波器产生的影响。根据原因分析,分别对压力传感器、示波器相关功能及压力传感器设置位置进行了检查和分析,经检查及分析认为:压力传感器设置在气瓶2前端,在建压初始瞬间,压力传感器反馈的压力为管路的压力,而非气瓶2的压力,因管路容腔较小,使得压力传感器反馈的压力曲线急剧上升,造成了压力曲线趋势不一致。

图4 建压时间试验曲线

4 试验改进及验证

为了更好的体现组合阀建压曲线的真实性,根据上述原因分析,对试验方法进行改进及完善,将压力传感器设置于气瓶2的后端,其它试验要求均保持不变,试验原理如图5所示。

图5 改进后建压时间试验原理图

改进后再次对组合阀建压时间进行试验验证,试验结果如图6所示。

图6 改进后建压时间试验曲线

由试验曲线1可以看出:该建压过程符合图2中定容器充气曲线趋势,可以作为组合阀建压时间试验的依据。

5 结 语

基于定容器充气的理论基础,对组合阀的建压时间进行了理论分析,根据此理论设计了试验验证的方法,并结合试验验证结果对试验方法进行了改进、完善,得到了真实的试验数据,验证了建压时间试验曲线与定容器充气理论的符合性,保证了组合阀实际使用的可靠性。