表面结构对多孔玻璃吸声性能的影响

张旭博,张仁锋,张婷颖,雷 洋,龚 洁,徐 颖

(1.中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075;2.西北工业大学 航海学院,陕西 西安 710072)

0 引 言

随着经济水平的快速提高,人们愈来愈追求更加舒适的生活、工作环境。噪声污染与空气污染、水污染并列为世界三大环境公害[1-2]。多孔性吸声材料作为一种有效的被动式吸声降噪材料,得到了广泛的研究和应用[3-4]。按照其内部孔形貌可分为随机多孔以及规则多孔2类,随机多孔材料内部的孔大小不等且排布不均匀,包括闭孔及通孔泡沫材料、纤维多孔材料、颗粒多孔材料等[5]。泡沫玻璃具有导热系数低、强度高、密度小、吸水率低、防潮、防火、吸声、化学稳定性好、抗冻性好、易于加工、无毒环保、寿命长及装饰性强等特点[6-8]。在如何进一步提高多孔玻璃的吸声性能方面学者们做了大量工作。

毛东兴通过改变非全通孔型多孔玻璃的穿孔率提高了泡沫玻璃的吸声性能[9]。钟祥璋根据非完全贯通孔多孔玻璃的测量吸声系数,采用板面钻孔和边缘留缝的方法提高吸声性能[10]。DELANY等提出了纤维材料特性阻抗和传播常数之间的函数关系是频率与流阻率比值的幂函数形式[11]。OISHI等分析了关于吸声材料及其制造方法[12]。其他文献还分析了孔隙形状对多孔材料吸声的性能[13],多孔泡沫金属材料吸声的性能[14-16],以及热效长度和黏带特征长度对吸声性能的影响[17]。

以上是关于非通孔型多孔玻璃或纤维多孔吸声材料的典型研究。本文以全通孔型多孔玻璃为研究对象,通过在全通孔型多孔玻璃的表面进行二次打孔设计提高多孔玻璃的吸声性能,即在一定孔隙率、厚度的全通孔型多孔玻璃基体表面进行二次打孔设计,优选出最佳设计结构组合。

1 实 验

1.1 样品制备

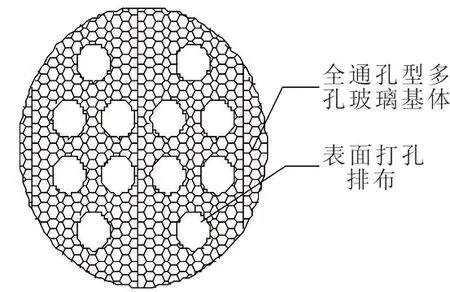

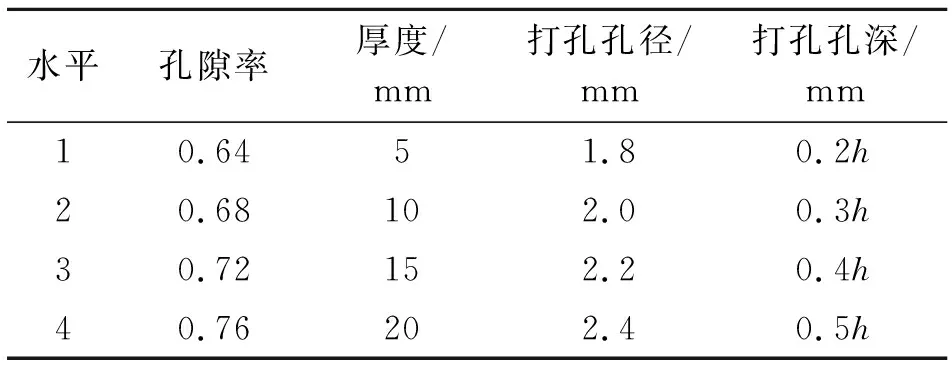

采用盐模烧结法制备样品[18],样品制备选择粒径为90目的玻璃粉,无机盐选择无水硫酸钠,设计样品直径为29 mm。设计表面打孔个数及排列方式如图1所示。图1中,在直径为29 mm的样品表面设计10个小孔最优,故本文选择打孔数目为10个。设计四因素四水平正交试验见表1,表1中孔隙率、厚度为多孔玻璃基体的基本参数,打孔孔径、打孔孔深为表面二次打孔设计参数。

图1 样品表面打孔个数及排列方式Fig.1 Number and arrangement of holeson the sample surface

表1 四因素四水平正交试验Tab.1 Four factors and four levels orthogonal experiment

1.2 吸声系数测量

采用驻波管法(传递函数法),按照GB/T 18696.2—2002测量材料吸声系数。

实验仪器为丹麦B&K公司的4206型双传声器阻抗管。该阻抗管按1/3倍频程计算,在50~4 kHz测量误差小于4%,在5~6.4 kHz范围内测量,误差小于10%。

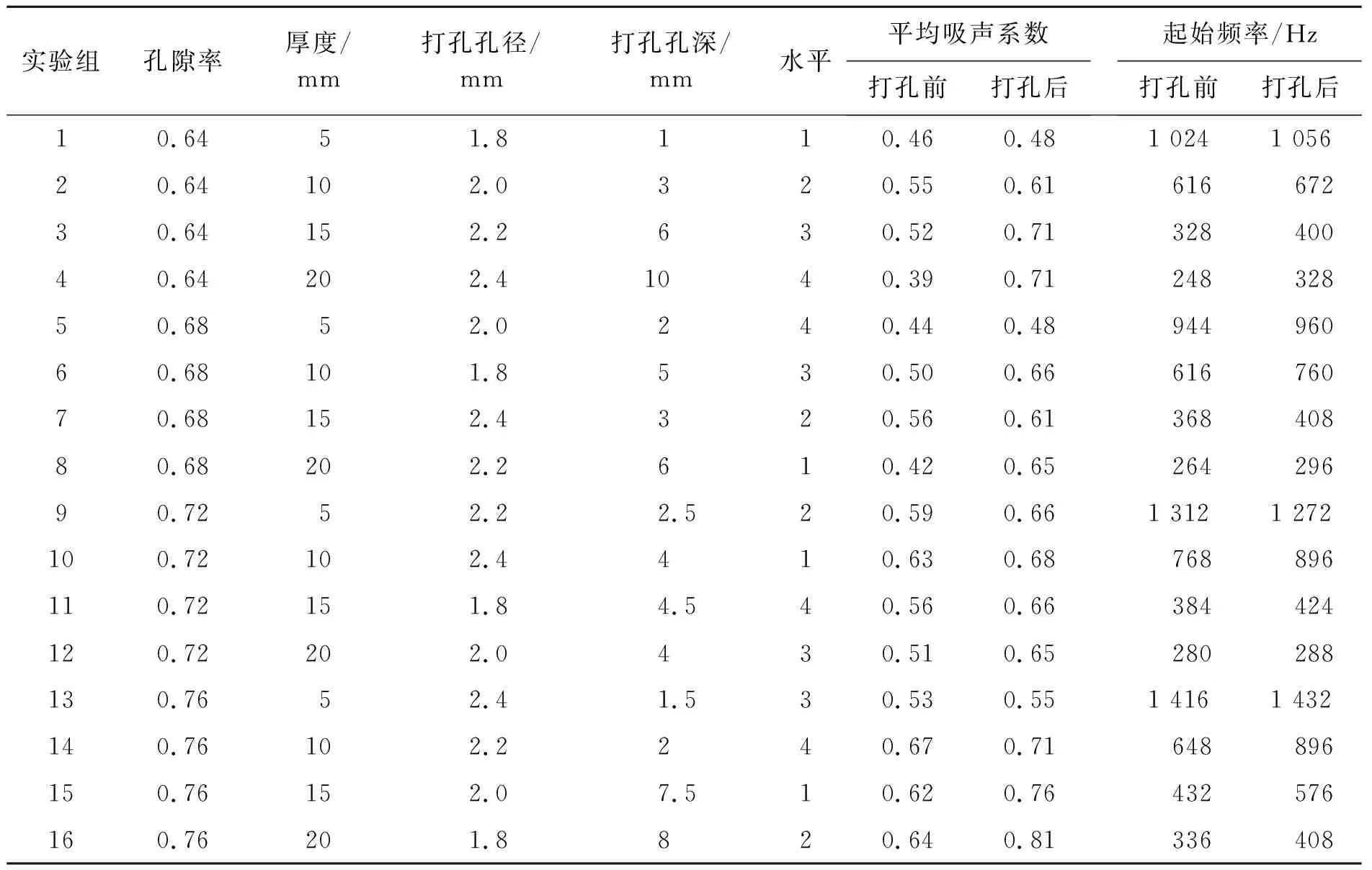

多次测量使得连续3次测量的测量误差均小于系统误差,得到多孔玻璃的吸声性能结果见表2。

表2 正交试验结果Tab.2 Orthogonal experimental results

2 结果与讨论

本文主要讨论平均吸声系数和起始频率2个参数指标。平均吸声系数为500~6 400 Hz频带范围内所有频率上吸声系数的平均,起始频率是样品的吸声系数大于等于0.2时所对应的最小频率。

2.1 表面结构改变对吸声性能的影响

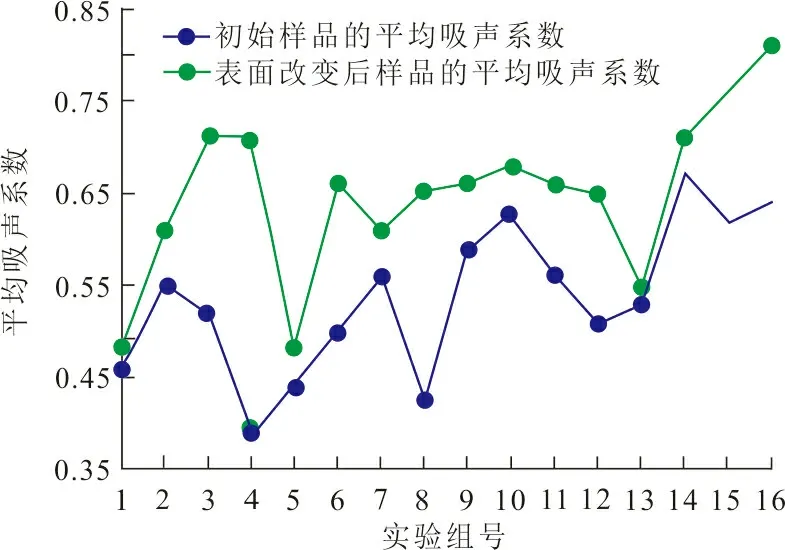

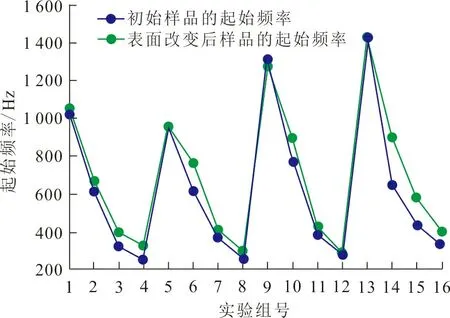

表面结构改变对样品平均吸声系数和起始频率的影响如图2~3所示。

图2 表面结构改变对平均吸声系数的影响Fig.2 Effect of surface structure change onaverage sound absorption coefficient

图3 表面结构改变对起始频率的影响Fig.3 Effect of surface structure changeon starting frequency

从图2可以看出,所有的实验组样品表面结构改变后,样品的平均吸声系数都有不同程度的提高。其中4#实验组样品表面结构改变后平均吸声系数提高最多,增加了0.32,比原来提高了82.05%;13#实验组样品表面结构改变后平均吸声系数在整个实验中提高最少,增加了0.02,比原来提高了3.77%,厚度是影响表面结构改变前后样品吸声性能最显著的因素。样品的厚度越厚,平均吸声系数提高越多。

从图3可以看出,样品表面结构改变后和表面结构改变前的起始频率相差不大。因为厚度是影响样品起始频率最为显著的因素,表面结构改变并未影响样品的厚度。

2.2 表面结构各因素对吸声系数的影响

通过方差分析法和因素水平表计算可知,影响表面结构改变后平均吸声系数最为显著的是全通孔型多孔玻璃样品的厚度。显著影响因素为全通孔型多孔玻璃样品的孔隙率,一般影响因素是改变表面结构的打孔孔径以及打孔孔深。

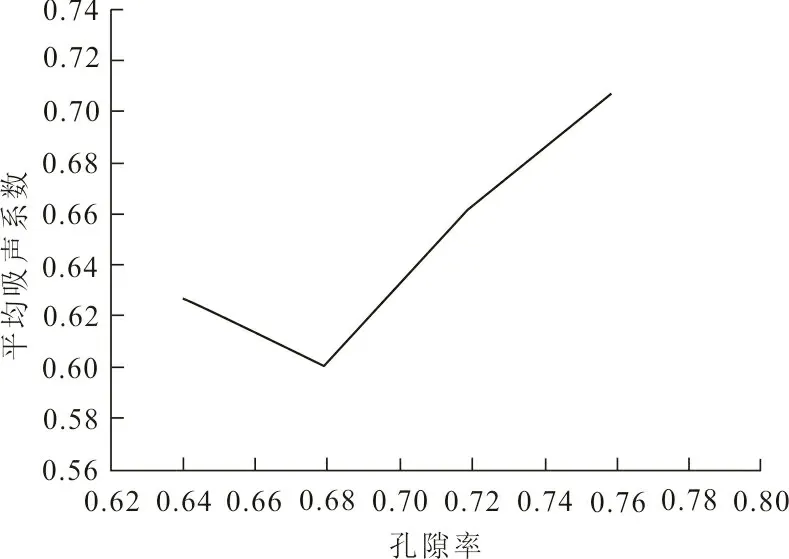

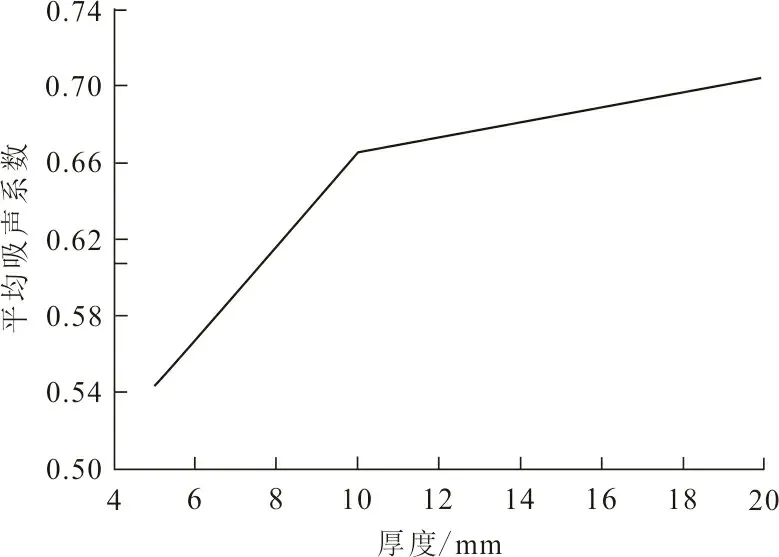

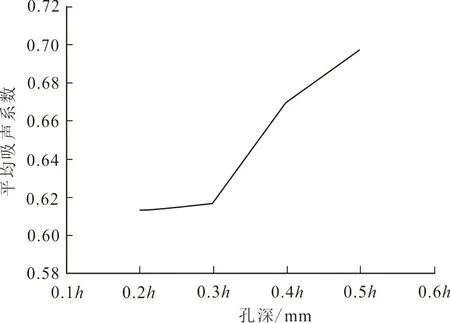

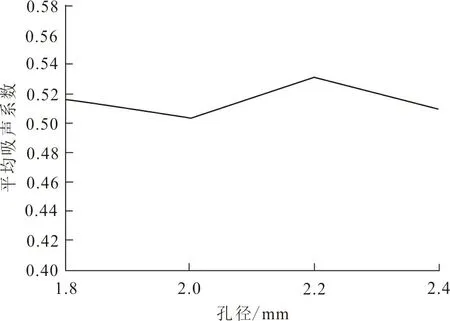

表面结构各因素对吸声系数的影响如图4~7所示。

图4 孔隙率对平均吸声系数的影响图Fig.4 Effect of porosity on the average sound absorption coefficient

图5 厚度对平均吸声系数的影响Fig.5 Effect of thickness on average sound absorption coefficient

从图4可以看出,孔隙率在0.64~0.68范围内,平均吸声系数略有下降,降低了0.03。孔隙率越大,样品的平均吸声系数越高;从图5可以看出,样品厚度越厚,表面改变后样品的平均吸声系数越高。当声波导入到孔材料时,多孔材料微孔的数量、微孔通道的复杂程度直接影响多孔材料对声能量的消耗,即材料的吸声量。任意孔隙率的样品厚度越厚,微孔通道越复杂。所以相同孔隙率条件下,样品的厚度越厚,样品的平均吸声系数越大。

从图6~7可以看出,打孔深度越深,样品的平均吸声系数越高。打孔孔径相对于打孔孔深来说为更一般的影响因素。不同孔径的平均吸声系数的最大变化值只有0.045。

图6 孔深对平均吸声系数的影响Fig.6 Effect of hole depth on average sound absorption coefficient

图7 孔径对平均吸声系数的影响Fig.7 Effect of aperture on average sound absorption coefficient

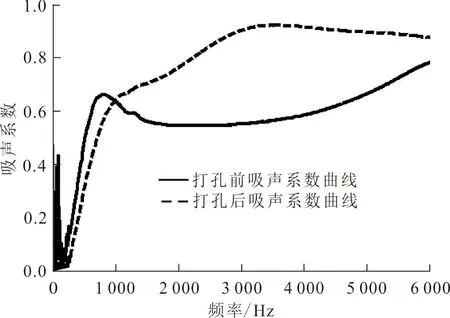

2.3 实验验证

从上述分析可知,如果表面改变后需要较高平均吸声系数,可选择在孔隙率为0.76,厚度为20 mm的样品基体上,进行打孔孔深为0.5倍的样品厚度,孔径2.2 mm的多孔玻璃表面结构设计最佳。此时,打孔前平均吸声系数0.621,打孔后平均吸声系数0.824,提高了24.6%,打孔前后起始频率分别为296、400 Hz。

表面结构改变后样品的起始频率略有增加,吸声曲线向右移动,验证组样品打孔前后吸声曲线如图8所示。从图8可以看出,分析预测与实验验证结果相一致。

图8 验证组样品打孔前后吸声曲线Fig.8 Graph of sound absorption before and after punching of verification group samples

3 结 论

1) 表面结构改变提高了全通孔型多孔玻璃的吸声系数,但对起始频率影响较小。

2) 厚度越厚样品的平均吸声系数越高,起始频率越低,扩宽了吸声频带;孔隙率越高,打孔深度越深,表面结构改变后样品的平均吸声系数越高,起始频率也随着孔隙率的增大而升高。打孔孔径相对于打孔深度、孔隙率、厚度等因素是影响表面结构改变后样品吸声性能的一般因素。