异性纤维分拣机输棉通道入口的数值模拟分析

姜博艺,孙 戬,2,张守京,2,胡 胜,2

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安市现代智能纺织装备重点实验室,陕西 西安 710048)

0 引 言

棉花产业是关系国民经济的重要战略物资[1]。近年来,随着我国棉花产业稳步发展,已经形成了从生产到消费的完整产业链[2]。但我国棉花质量存在纤维短、强度偏低、一致性差、异性纤维纤多等问题[3],严重影响我国棉纺织品竞争力。而异性纤维分拣机的出现对于异性纤维的清除有着重要的作用。

异性纤维俗称“三丝”,是指混入棉花中的非棉纤维与非本色棉纤维[4]。在棉花的采摘、收购、加工过程中会使原棉混入各种异性纤维,比如丙纶丝、布片、绳索、羽毛、丝、麻、人或动物的毛发等[5]。异性纤维会在纺纱过程中造成纱线断头以及影响纱线质量,会对棉布表面造成疵点[6],且异性纤维对布面外观质量的影响已占到所有疵点的第一位[7]。在异性纤维分拣机推广使用前,多数棉纺厂有专门的工作人员在足够的光照条件下,人工分拣出原棉中的异性纤维[8],也有使用机械手分拣异性纤维的方式[9-10],但效率相对较低且成本高昂。典型异性纤维分拣机包括矩形输棉通道、风机、CCD高速彩色摄像机、喷气电磁阀、喷管板、废棉通道等结构[11]。经开松后的原棉由风机从矩形通道入口吸入,经检测通道外CCD高速彩色摄像机拍摄棉流并传输给电脑检测有无异性纤维,当检测到异性纤维后,喷管由电磁阀控制,经过时间延迟,等待异性纤维到达喷气电磁阀喷嘴口下方时,电磁阀打开,高压气体喷出将异性纤维喷入废棉通道[12],最后,经过分拣的棉花从矩形通道出口进入下一机器。不同的异性纤维分拣机采用不同的检测方式:可见光检测、超声波检测[13]、紫外线检测[14]、红外线检测等。

文献[15-19]对异性纤维识别的算法模型进行优化,均获得较高的异性纤维识别率,识别效率能够达到90%以上,但异性纤维剔除准确性只能达到85%左右,综合之下,其清除效率只有75%左右。异性纤维分拣机的轴向通道结构是影响异性纤维剔除准确性的主要原因。文献[20-21]采用数值模拟的方法对异性纤维分拣机的轴向通道进行仿真分析发现,较大的喷嘴直径和较大的落棉箱入口宽度有利于消除外来纤维,较小的入口速度有利于检测截面的速度均匀分布,便于异性纤维的识别和去除。

综上,大多数研究都是处在对于异性纤维识别和喷嘴的研究,对异性纤维分拣机输棉通道结构影响异性纤维去除效率的研究相对较少。输棉通道结构影响通道内速度分布和棉流厚度,若速度分布不均匀,棉流会出现横向漂移或棉速波动,造成异性纤维不能准确到达喷嘴位置,而喷嘴喷出的高压气体将洁净棉团喷入废棉通道;棉流过厚,则会使混在棉流的异性纤维难以被检测到,都会使混有异性纤维的棉团进入下一纺织设备中,异性纤维的清除率大大降低。Fluent软件具有丰富的物理模型、先进的数值方法和强大的前后处理功能[22],本文利用Fluent软件对异性纤维分拣机输棉通道和相同长度的直通道以及不同入口段结构进行仿真,分析其对输棉通道内轴向的影响。

1 模型建立及参数设置

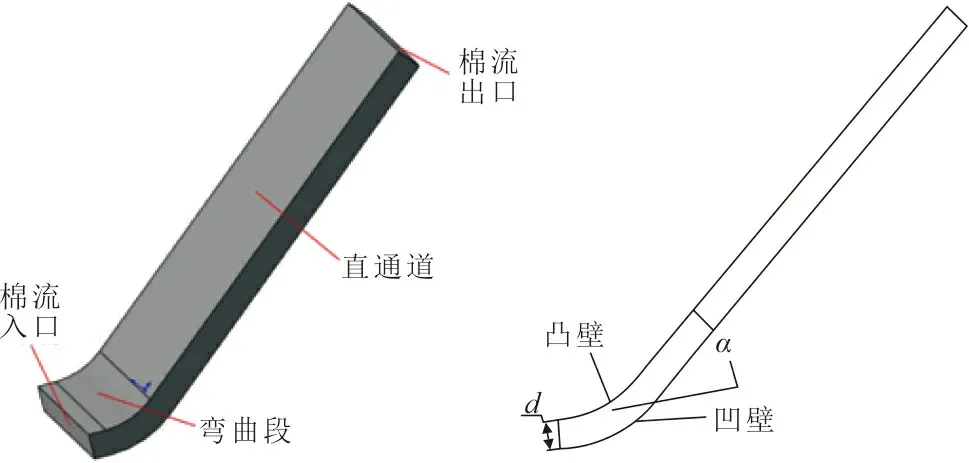

根据CS808型号异性纤维分拣机的输棉通道得到流体域,考虑分析重点为棉流通道入口段,忽略距离较远的电磁喷气阀和废棉通道部分,其三维模型如图1(a)所示。除可拆卸的矩形弯曲通道外,输棉通道均是由矩形直通道组成,因此分析相同长度矩形直通道对了解弯曲通道影响检测通道内的轴向速度分布很有必要。根据原输棉通道中心线的长度来确定直通道的长度,为1 616 mm。由于通道在宽度方向上截面完全相同,可以将三维模型简化为二维模型,能够大大减少计算量,在以后的计算中均采用二维模型,如图1(b)所示。

(a)三维模型 (b)二维模型图 1 输棉通道模型Fig.1 Cotton conveying channel model

通过可拆卸弯曲通道将异性纤维分拣机与其他设备连接,是不可或缺的组成部分,因此对不同弯曲通道的入口角度对通道内轴向的影响进行分析。

当通道截面高度越高,通过的棉流厚度越厚,混在棉流中心的异性纤维难以被检出,则通过降低通道截面高度d来直接减小棉流厚度,提升异性纤维的检出率。

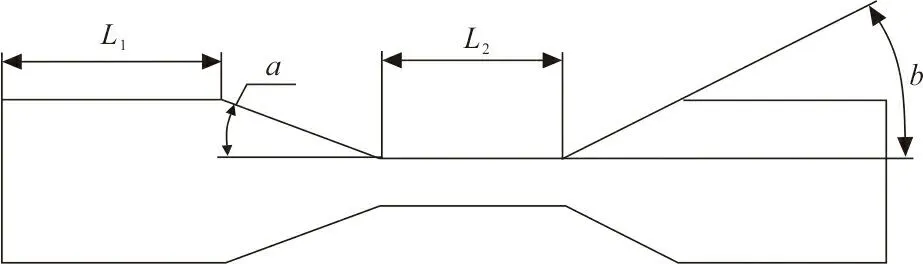

为减少通道上下两侧对棉流的影响,使棉流靠近通道中心位置,在棉流入口设置扩散器[23],结构如图2所示。

图2 扩散器结构Fig.2 Structure of fan diffuser

文献[23]对扩散器的研究中,计算得到扩张角在7°~11°时,通道的水头损失最小。并经过分析发现扩散器入口长度L1及收缩长度L2为100 mm,扩张角a、b均为7°,断面比n=2.5时效果最好,但没有考虑扩张角a、b不同时的情况。本文对比分析L1、L2、n保持不变,a=b=7°;a=7°,b=11°;a=11°,b=7°;a=b=11°时4种情况输棉通道内轴向速度的情况。

对模型完成建模后,导入ANSYS 18.2中,通过ANSYS 18.2自带的Mesh网格划分软件进行边界层设置,并完成网格划分后,在Fluent中设置相应参数,湍流模型选择标准k-ε模型,基于压力求解,材料为理想空气,入口速度为8 m/s,出口压力为0 Pa。

2 仿真结果分析

2.1 原输棉通道

通过分析得到异性纤维分拣机输棉通道内的压力云图和速度云图,在凸壁部位存在低压区域,凹壁部位存在高压区,由于压力差的存在,凸壁部位轴向速度增大,凹壁侧速度减小。当轴向速度分布均匀时,轴向沿管道均匀运动,当流经弯曲通道时,轴向速度发生剧烈变化,对检测通道速度分布有很大影响。因此,弯曲通道会严重影响棉流稳定性,对异性纤维的识别和剔除造成障碍。

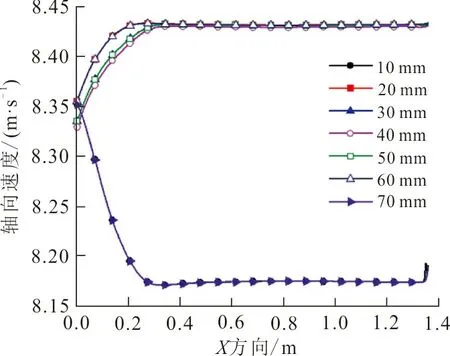

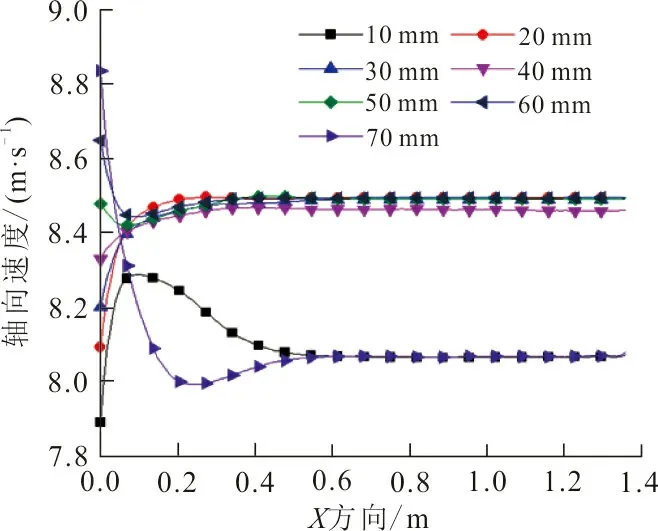

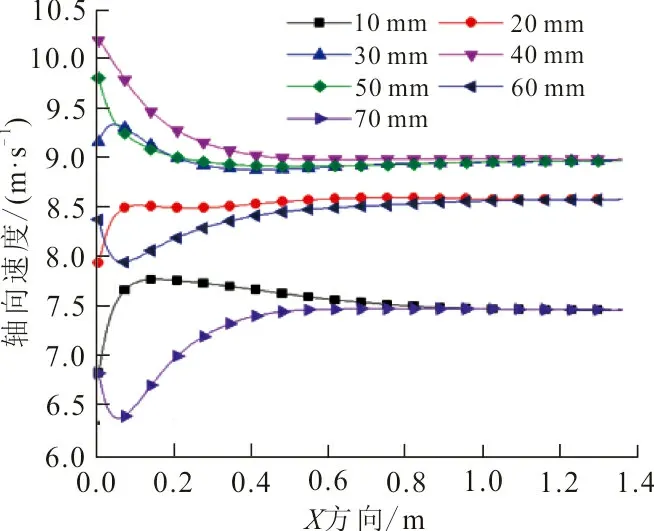

为了解弯曲通道对检测通道内的影响,分别对直通道和检测通道内截面高度在10 mm、20 mm、30 mm、40 mm、50 mm、60 mm、70 mm位置的通道轴向速度曲线进行比较分析,如图3所示。

(a)直通道

(b)检测通道图 3 不同通道轴向内速度曲线Fig.3 Axial velocity curve of different channel

从图3可知,输棉通道相比于相同长度的直通道在检测通道0~0.4 m内轴向速度有很大地波动。从图3(a)可知,直通道的中心位置轴向速度沿流动方向0~0.3 m内增大,最后稳定于8.43 m/s左右,靠近壁面位置由于受边界层影响,轴向速度减小直至趋于稳定。图3(b)中输棉检测通道受到弯曲通道内静压差的影响,出现较大的轴向速度波动,在靠近凸壁一侧为逆压梯度,轴向速度减小;在靠近凹壁一侧为顺压梯度,轴向速度增大。一段距离后通道内压力梯度恢复正常,轴向速度趋向于平稳,因此在靠近凸壁一侧轴向速度先增大后减小最后趋于稳定,而凹壁轴向速度趋势相反。由此可知,弯曲通道的存在使检测通道内轴向速度有较大波动,且延长轴向速度趋于稳定的通道长度,是导致轴向速度分布不均匀的重要原因。若使检测通道处于轴向速度稳定段,剔除系统的击中率将会有所提升。

2.2 入口角度

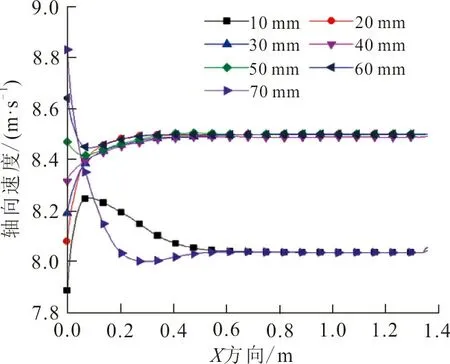

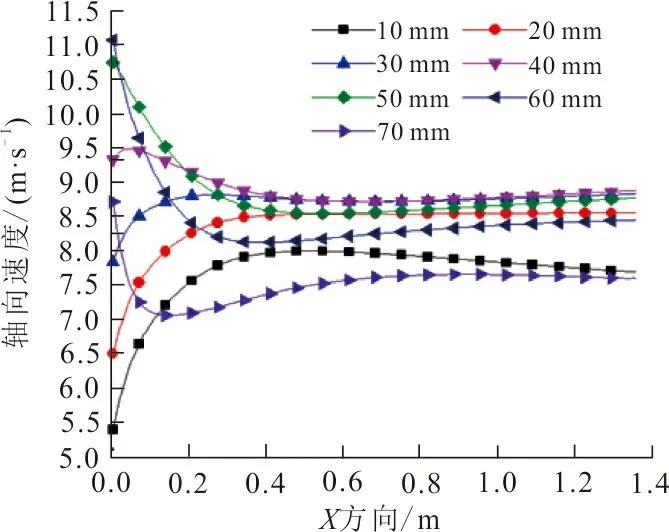

原入口角度为40°,可通过减小入口角度,使气流更平稳的通过弯曲通道。入口角度α分别为30°、20°时,检测通道内截面高度为10 mm、20 mm、30 mm、40 mm、50 mm、60 mm、70 mm位置的轴向速度曲线,如图4所示。

(a) 入口角度为30°

(b)入口角度为20°图 4 不同入口角度轴向速度曲线Fig.4 Axial velocity curve of different inlet angles

从图4可知,弯曲通道内的低压区域和高压区域面积随入口角度α的减小而减小,相应的对于检测通道内的影响也减小,尤其在检测通道0.1~0.3 m内的轴向速度波动有显著减小,且靠近中心位置轴向速度在0.15 m位置基本趋于稳定,相比原输棉通道提前了0.25 m。如图4(a)中入口角度为20°时,轴向速度更加平稳,但在设备安装上会增大异性纤维分拣机的体积,成本也随之增加。因此,选择入口角度为30°既能减小轴向速度波动,使轴向速度更快地趋于平稳,也能有效的节省成本。

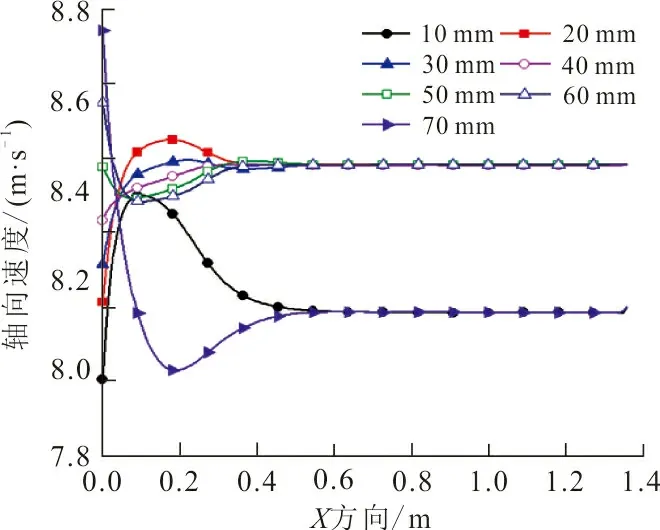

2.3 通道截面高度

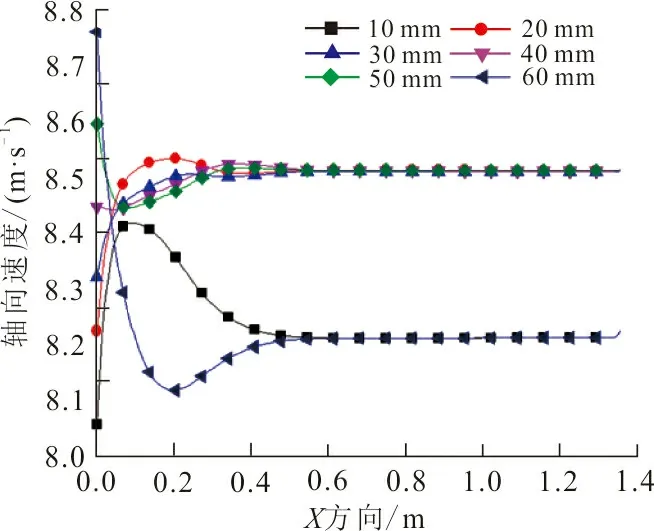

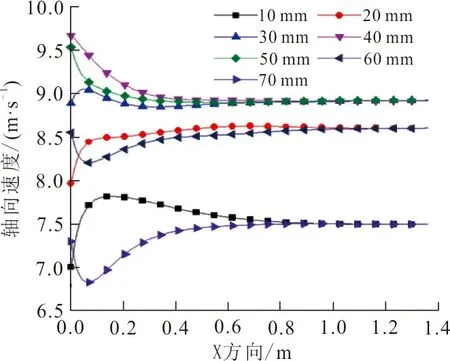

原通道截面高度为80 mm,当通道截面高度d为70 mm时,在检测通道截面高度为10 mm、20 mm、30 mm、40 mm、50 mm、60 mm位置的轴向速度曲线如图5(a)所示,当通道截面高度d为60 mm时,在检测通道截面高度为10 mm、20 mm、30 mm、40 mm、50 mm位置的轴向速度曲线如图5(b)所示。

(a)通道截面高度为70 mm

(b)通道截面高度为60 mm图 5 不同通道截面高度轴向速度曲线Fig.5 Axial velocity curve of different channel section heights

随着通道截面高度d减小,弯曲通道内的整体压力和速度均增大,因此通道内湍流强度也增大,轴向稳定性降低。从图5(a)可知,通道截面高度为70 mm时轴向速度在0.5 m处稳定于8.5 m/s,相较于原通道延长了0.1 m;从图5(b)可知,通道高度为60 mm时,检测通道内轴向速度趋向于8.6 m/s左右,稳定性不高,中心位置轴向速度有下降的趋势。降低通道高度对于减小检测通道0.05~0.3 m内的轴向速度波动也有一定效果,但会延长速度的稳定距离,且通道截面高度为60 mm时,中心位置的轴向速度不能很好的稳定,相比之下通道截面高度为70 mm时效果更好。

2.4 扩散器

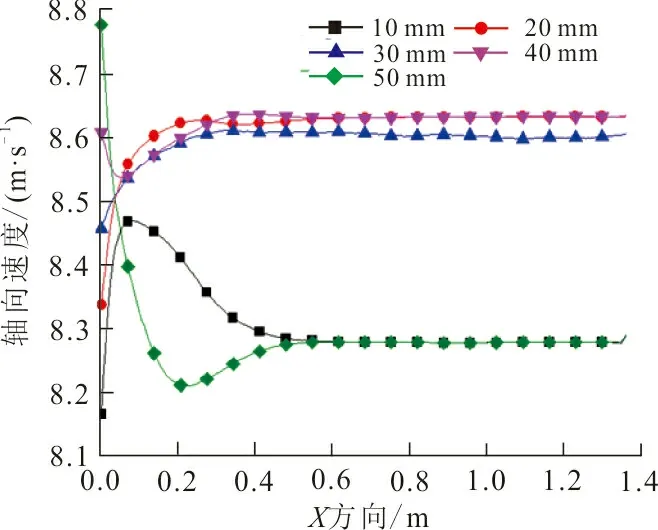

对于不同扩张角的扩散器,检测通道内截面高度在10 mm、20 mm、30 mm、40 mm、50 mm、60 mm、70 mm位置的轴向速度曲线如图6所示。

(a)a=b=7°

(b)a=7°,b=11°

(c)a=11°,b=7°

(d)a=b=11°图 6 不同参数扩散器轴向速度曲线Fig.6 Axial velocity curve of diffuser with different parameters

从图6可知,安装扩散器后,由于其结构特征,当管道收缩时,压力减小,轴向速度增大;当管道扩张时,压力增大,轴向速度减小,且轴向将不再紧贴壁面,与壁面发生分离。因此轴向速度在靠近中心位置显著增大,出现明显分层,可使棉流靠近通道中心位置,从而减小棉流厚度,便于对混在棉流中的异性纤维进行检测。其中,扩张角b的大小影响检测通道内轴向速度分布。由图6(a)、图6(c)可知,当b=7°时,通道中心位置轴向速度都能够很好地稳定在9 m/s左右,a=7°时,检测通道0~0.2 m内通道中心的轴向速度比a=11°时大,靠近壁面的轴向速度却比a=11°时小,因此a=11°时比a=7°时通道内整体轴向速度较为平稳,且扩散器的长度更短;由图6可知,当b=11°时,相对于b=7°时使检测通道0~0.2 m内凸壁一侧轴向速度增大,凹壁一侧轴向速度减小,0.2 m之后凹壁一侧轴向速度高于凸壁一侧轴向速度,将导致棉流整体靠近凹壁一侧。综合对比,当扩散器a=11°,b=7°时,整体效果更好。

3 结 论

1) 对异性纤维分拣机输棉通道与直通道的分析中发现,弯曲通道位置存在静压差,是导致通道内轴向速度不稳定的重要原因,且延长速度趋于稳定的通道长度;若使检测通道处于速度稳定段,则处于通道中心部位的轴向速度能够稳定在8.45 m/s,此时剔除系统的击中率将会有所提升。

2) 当异性纤维分拣机的入口角度α减小,通道低压区域和高压区域所占通道面积逐渐减小,检测通道0.1~0.3 m内的轴向速度波动显著减小,且在0.15 m位置速度基本趋于稳定,比原输棉通道提前0.25 m。相比入口角度为20°时,入口角度为30°能在减小速度波动的基础上,有效的节省成本。

3) 通过降低通道截面高度,能够直接减小棉流厚度,弯曲通道内的整体压力和速度均增大;其对于减小通道0.1~0.3 m内的轴向速度波动也有一定效果,但不显著,且会延长轴向速度趋于稳定的通道长度;当通道截面高度为60 mm时,中心位置的轴向速度不能很好地趋于稳定,相比之下通道截面高度为70 mm效果更好。

4)在棉流入口设置扩散器可使棉流更加靠近通道中间位置,减小通道的上下壁面对棉流的影响。对不同参数扩散器分析发现,扩张角b的大小对通道内的速度分布起到重要作用;且当a=11°,b=7°时,相较于文献[17]中扩张角取a=b的情况,扩散器对检测通道内棉流起到的效果更好。

在后续的研究中会针对轴向稳定问题进一步研究,并以仿真分析的结果为指导,开展实验研究,进一步优化异性纤维分拣机输棉通道轴向特性,以提升异性纤维的剔除率。