锂离子电池硅基负极材料的预锂化研究进展

李世恒,王 超,鲁振达

(南京大学现代工程与应用科学学院,生命分析化学国家重点实验室,江苏省功能材料设计原理与应用技术重点实验室,南京210023)

随着能源危机和环境问题的加剧,人与自然间的可持续发展问题日益严峻,发展清洁可持续能源系统迫在眉睫. 然而传统的风能、太阳能及潮汐能等新能源对自然环境、地域等因素依赖过重,发展合适的能源存储系统以储存、转运能源显得尤为重要. 而二次锂离子电池具有工作电压高、能量密度高、循环寿命长、自放电少、且无记忆效应等诸多优点,近年来引起了广泛关注并得到了快速发展. 当前,锂离子电池的应用已从便携式电子产品拓展到了电动汽车领域[1,2],这需要研发更高能量密度的先进锂离子电池. 在目前的商用锂离子电池中,通常是以层状金属氧化物或橄榄石型的磷酸铁锂(LiFePO4)作为正极,石墨作为负极. 对于石墨负极,其具有良好的导电性和较好的循环性能,但其倍率性能较差、比容量低,在高倍率下甚至有析锂的风险,这些缺点导致石墨在高能量密度的电池体系中发展有限. 因此,开发一种新的高容量的负极材料以替代石墨负极极具科学和现实意义[3].

迄今,有潜力能够代替石墨负极的材料主要有锂金属负极、金属氧化物负极和合金负极[4]三大类. 其中,锂金属负极有着超高的理论比容量(3860 mA·h·g-1)和最低的电化学电位(-3.04 V,相对标准氢电极),但是锂枝晶的不可控生长会引发一系列的安全问题,这也严重阻碍了锂金属负极的实际应用[5,6]. 而过渡金属氧化物负极(如MnO2,Fe2O3,Co2O3)的理论比容量高、成本低,但它们的脱锂电位较高,这会减小全电池的输出电压、降低电池的能量密度;而且它们的反应动力学较缓慢,导致了倍率性能较差[7]. 与上述两种材料相比,合金负极尤其是硅基负极更具优势,但其也存在循环过程中较大的体积变化以及较低的首次库仑效率[8~11]等问题.

自硅被首次应用于锂离子电池以来,研究人员采取了诸多办法来解决硅负极体积膨胀的问题,包括设计一系列的硅纳米结构[12]、硅碳复合[13,14]以及表面包覆处理[15],有效缓解了体积膨胀引起的结构失效等问题,使得硅负极作为石墨负极的添加剂成功地商业化,但其添加量仅占10%. 而低首次库仑效率表明,在首次循环中由于负极表面固体电解质界面膜(SEI)的形成和其它副反应等消耗了数量可观的锂源,需要额外的正极材料来补偿,最终使得电池实际比容量大幅下降. 为了更好地利用硅负极发挥其高比容量优势,开发合适的方法来减少硅负极在首次循环中的不可逆容量损失极为重要. 研究发现,对负极材料进行预锂化可以有效提高其首次库仑效率,预锂化可以在这些高容量的负极材料中预先存储一定量的锂,弥补在首次循环中的不可逆容量损失[16]. 近年来,研发了多种不同的预锂化方法,如锂金属添加预锂化、电化学预锂化、熔融预锂化和有机锂预锂化等. 本文介绍了预锂化技术的基础科学问题及其必要性,分析了预锂化各种方法的优劣势,并从负极添加剂到负极主体材料的发展来阐述预锂化的设计原则. 最后对不同的预锂化方法进行了总结,并展望了其未来商用的前景.

1 预锂化的科学意义

研究发现,锂离子电池常用的碳酸酯类电解液在低电位下并不稳定,在电池的首次充电时,电解液先被还原并在负极表面生成一层致密膜,即SEI[17,18]. 作为良好的电子绝缘离子导电层,这层SEI膜在保障锂离子电池性能方面起到了关键作用,可以防止溶剂分子共嵌入负极材料中,但是这层膜同时也会限制一部分锂不可逆地嵌在负极中,导致部分容量的损失. 而硅负极的纳米化又大大增加了硅材料的比表面积,导致生成更多的SEI膜,表面副反应也大大增加,从而消耗更多的锂源. 该还原过程是不可逆的,从而降低了电池首次库仑效率(首效). 首次库仑效率也因材料不同而不同,石墨负极的首效大约在90%左右,而硅负极的首效只有40%~80%[19,20]. 如此低首效严重阻碍了硅负极的实际应用,通常采用过量装载正极材料来弥补首次循环过程中的不可逆容量损失,但是一方面过量装载正极材料导致成本上升,另一方面过厚的正极又会降低全电池的能量密度[21]. 如果能够让硅负极在电池组装之前就已经富含锂,也就是将硅负极材料进行预锂化处理,这将从根本上解决首次库仑效率问题,从而为硅负极的真正大规模应用提供切实可行的解决办法.

另一方面,整个电池的能量密度是由负极和正极共同决定的,可用以下式表示:

式中,CT(mA·h·g-1)为电池的总比容量;CA(mA·h·g-1)和CC(mA·h·g-1)分别为负极和正极材料的比容量. 当用硅代替石墨作为负极时,尽管负极容量增加了十多倍,但受限于正极材料较低的比容量,电池总容量增加的并不多,而实际能达到的比容量则更低. 只有当正负极材料的容量匹配时,才能充分发挥高容量电极材料的优势. 为提高电池的能量密度,需要发展新型高容量正极材料,目前可代替传统正极的材料有氧(O2)[22]、硫(S)[23]、金属氧化物[24]和金属氟化物[25]等. 但这些高容量正极材料均不含锂,在用高容量的硅负极与之配对时,正负极都不含锂,无法构成锂离子电池. 因此,需对硅负极进行预锂化,提供电池循环所需的锂源. 如果能够做成可靠的硅硫或者硅氧全电池,将可以满足电动汽车对于锂离子电池的高容量需求.

2 预锂化的方法

近些年,研发了很多种预锂化的方法,包括锂金属颗粒掺杂预锂化、锂箔添加预锂化、无隔膜自放电预锂化、电池电化学预锂化、熔融热锂化以及有机锂预锂化等. 不同预锂化方法的操作过程以及优缺点如表1所示.

2.1 锂金属颗粒掺杂预锂化

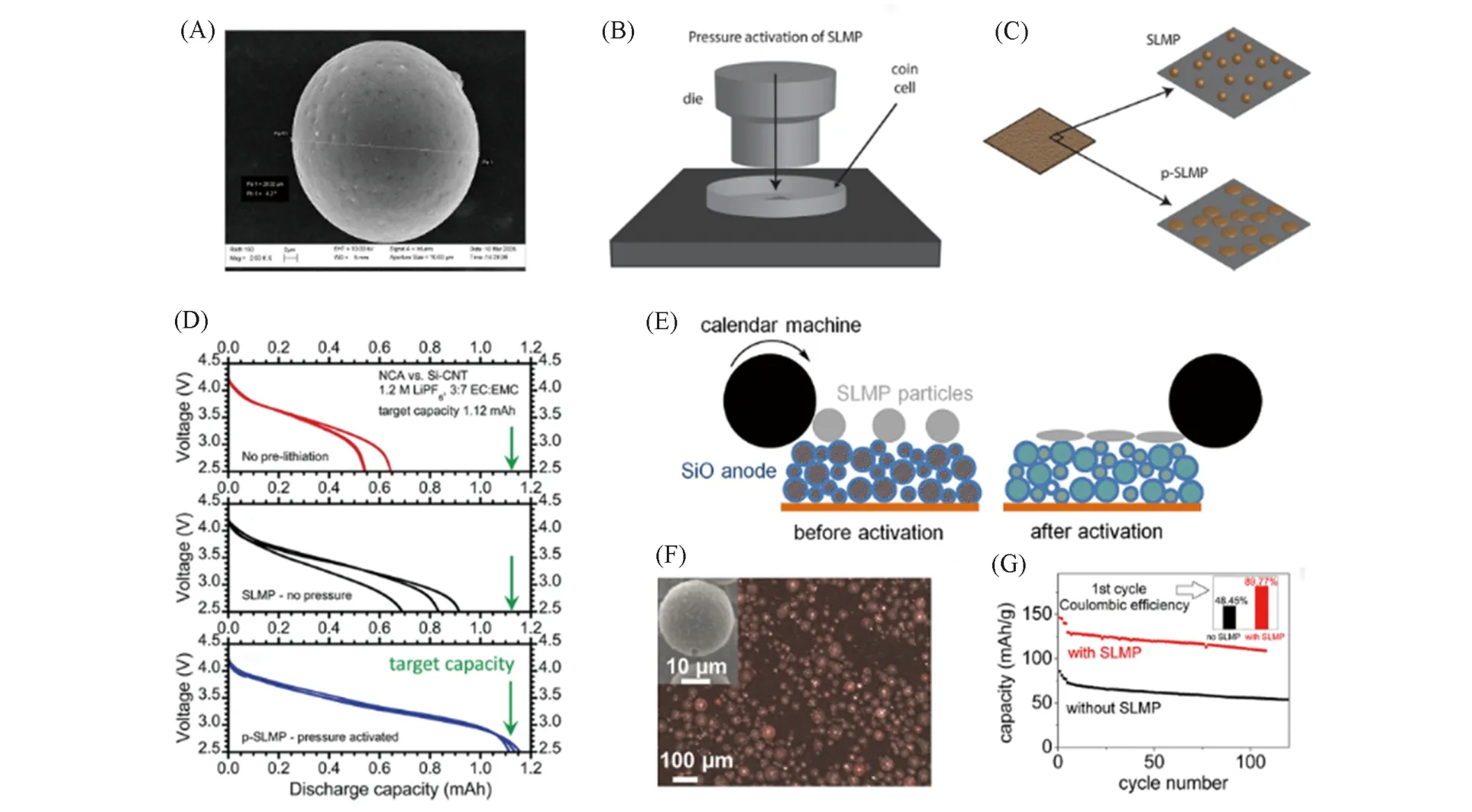

为弥补硅负极首次不可逆的容量损失,可通过在负极材料中添加稳定的锂金属微米颗粒(SLMP)实现预锂化. SLMP是美国FMC公司开发的已经商用的产品,它由一个球形的锂核和一个碳酸锂的壳组成,能在空气中稳定[26,27]. 图1(A)展示了低倍率下SLMP的SEM照片,颗粒的大小在5~50 μm之间,碳酸锂外壳均匀地附着在内层锂核上,没有明显的破裂. 当锂核脱出后,碳酸锂包覆层表现出柱状结构,厚度大约有几百纳米[28]. 这层碳酸锂包覆层有效提高了锂核的空气稳定性,使得SLMP可以暴露在干燥空气环境中,然而纯锂的粉末只能保存在氩气惰性手套箱中. 经计算,SLMP含有97%的锂和3%的碳酸锂,几乎全部颗粒都可以用来弥补首次循环中的不可逆容量损失,这对全电池的能量密度几乎无影响,性能优越.

Table 1 A brief introduction and a summary of the advantages and disadvantages of various prelithiation methods

Fig.1 SEM image of SLMP(A)[20], illustration of pressure activated SLMP(B, C), first-cycle chargedischarge curves in different conditions(D)[34],schematics of the utilization of SLMP for the SiO electrode(E),SEM image of SLMP particles loaded on the SiO electrode(F)and full cell performance with or without SLMP additive(G)[36]

锂金属的理论比容量为3860 mA·h·g-1. Li 等[28]设计了一个独特的方法来验证SLMP 的容量,将SLMP 涂覆在铜箔上,组装成半电池,测得SLMP 的容量为3623 mA·h·g-1. 如此高的容量使得SLMP的应用可以分类两大类:(1)部分锂化负极材料来弥补首次循环中的不可逆锂损失,需要与含锂的正极进行配对;(2)完全锂化负极材料用以和不含锂的正极材料进行配对. 将SLMP 引入电极中也包括两种不同的方法:浆料添加剂[29]和表面涂覆[30]. 前者是将SLMP和负极活性材料、炭黑、黏结剂混合,制备成浆料,然后刮涂在铜箔上. 后者是直接将SLMP 均匀地涂覆在制备好的电极上,喷涂法可以轻松实现. 然而,SLMP和普通溶剂不兼容,包括N-甲基吡咯烷酮(NMP)、二甲基甲酰胺(DMF)和二甲基乙酰胺(DMA)等;SLMP与非极性溶剂兼容,如己烷和甲苯等[31]. 因此,为实现SLMP在负极中的有效分散,需要开发与非极性溶剂匹配的新型高效黏结剂. Wang等[32]开发了一种新的黏结剂,由丁苯橡胶和聚偏二氟乙烯组成,这种黏结剂与常规NMP不兼容,但是可以很好地分散在甲苯中. 这种混合黏结剂提高了电极的机械性能,并且使得SLMP与石墨负极有效地结合,提高了首次库仑效率.

利用SLMP对负极材料预锂化有以下优点:SLMP的使用量可以根据需求来调节;锂金属粉末可以很均匀地涂覆在电极上;得益于SLMP的稳定性,电极可稳定地保存在干燥空气气氛下;锂金属粉末可迅速地与电解液反应生成SEI或锂化负极材料;在首次充电或放电后,没有锂粉末残留.

Xiang等[33]开发了一种新的原位表征方法来研究SLMP的性能:利用原位透射电子显微镜(TEM)来实时地监测锂颗粒对机械和电信号的反馈,最后得出外层壳破裂的临界压力为15 MPa. Forney等[34]将SLMP 引入到硅负极中,压力激活的SLMP 可以在40~50 h 内将硅负极完全锂化[图1(B)和(C)]. 由于SLMP 对不可逆容量的弥补,NCA/Si-CNT(NCA:镍钴铝三元正极)全电池的首效可以提高到100%[图1(D)]. Pan等[35]使用了类似的方法使得一氧化硅负极的首效从68.1%提高至98.5%. Zhao等[36]采取了类似的压力活化的方法对一氧化硅负极进行预锂化[图1(E)],图1(F)展示了SLMP负载在电极表面的SEM照片,辊压之后,碳酸锂外壳破裂,内层的锂颗粒与一氧化硅直接接触并发生反应. 预锂化之后,NCM/SiO(NCM:镍钴锰三元正极)全电池的首效从48%提高至90%[图1(G)],能量密度也得到了改善.

Marinaro等[37]将SLMP喷涂在硅电极上来弥补首次循环中的锂损失,并提出一个新的概念“有效容量”,来量化评估使用预锂化的硅负极相比石墨负极的提升. Pu等[38]首次报道了一种安全方便的冷冻球磨的方法来生产纳米级的锂颗粒,与普通的微米级锂颗粒不同,这种锂颗粒的包覆层是一种高熔点的离子液体,用这种锂颗粒预锂化硅负极,首效也得到了很大的提高.

虽然SLMP掺杂法有效提升了电池的首效,也带来了新的问题:由于SLMP粒径较大,从几微米到几十微米不等,循环一定次数后,碳酸锂外壳层发生坍塌破裂,原位产生巨大的体积塌陷,影响了电极结构的稳定性,进而降低了电池性能.

2.2 锂箔添加预锂化

SLMP已经成功地用于预锂化硅负极,但其昂贵的价格也限制了其工业应用. 相比于SLMP,锂金属造价便宜,并且更易于与电极混合. Sun等[39]发展了一种新的预锂化方法,直接将一定量的锂箔紧紧地按压在硬碳电极上制成混合电极,锂箔充当着锂源来弥补首次循环中的不可逆锂损失. 此外,这种混合电极使得硬碳负极可以与高能硫正极配对组装成高能量密度电池. 类似地,Ye等[40]首次利用锂箔作为预锂化添加剂,制备出新型硫硅全电池. 硫正极和硅负极均不含锂,添加的锂箔提供了锂源,并且可以弥补生成SEI造成的锂损失.

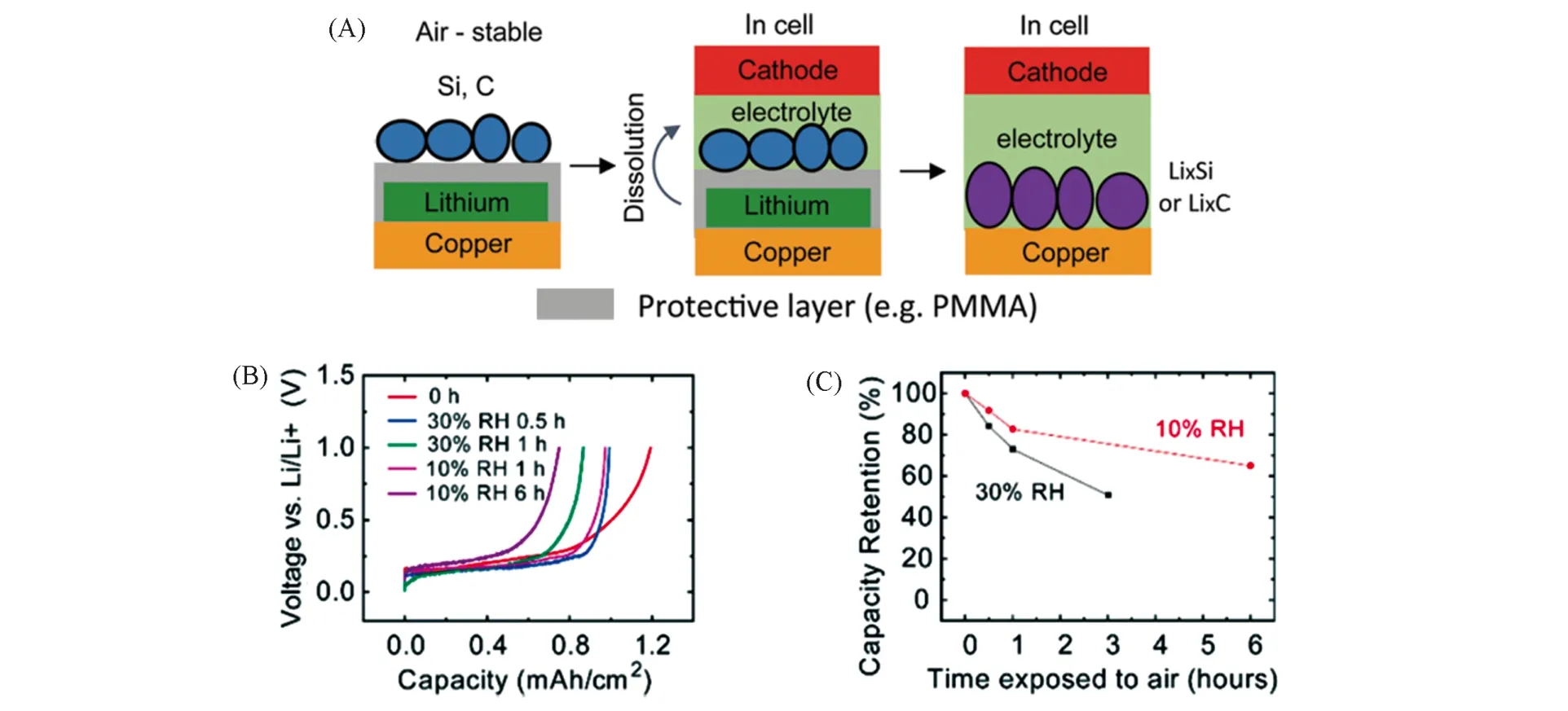

核壳结构SLMP因为具有碳酸锂保护层可以稳定地保存在干燥空气环境中,但纯锂金属却不能稳定存在于干燥空气气氛中,给规模制造带来了很大的不便. Cao等[41]开发了一种三层结构的Si/PMMA/Li负极[图2(A)],其中聚合物涂层保护着锂金属不被水分和氧气腐蚀,可以稳定存在于空气环境中,在10%的相对湿度气氛下保持6 h,仍能保留70%的容量[图2(B)和(C)]. 此外,聚合物在电解液中可以很快溶解,直接将锂金属暴露于活性材料将其预锂化. 在此机制下,硅负极的首次库仑效率可以被提高至100%,循环性能也有很好的改善.

2.3 无隔膜电池自放电预锂化

无隔膜电池自放电预锂化是一种常见的弥补不可逆容量损失的方法,此方法需要在电解液中将制备好的电极与锂箔紧密接触,短路的设置使得锂箔一侧发生氧化腐蚀而阴极还原的过程则发生在电极表面,整个过程类似于电解液的还原和SEI的生成.

Fig.2 Schematic of the process to prepare ambient-air-stable lithiated anode(A),different curves correspond to exposure to air for various times(B) and amount of active lithium extracted in the first delithiation versus time exposed to air(C)[41]

Fig.3 Schematic diagrams showing the prelithiation of SiNWs on stainless steel(SS) foil and the internal electron and Li+pathways during the prelithiation(A),SEM images of SiNWs before(B) and after 10 min prelithiation(C)[44], illustration of Li-ion and electron transfer in the direct contact prelithiation process(D) and resistance buffer layer(RBL)-regulated prelithiation process(E)[51], voltage profiles of the full cell adopting the lithiated Si-SiOx nanosphere without(F) and with RBL(G)[50], and voltage profiles of Si/C-IWGS(H) and pretreated Si/C-IWGS(I)[45]

Kulova等[42]首次利用自放电预锂化的方法预处理石墨负极,他们又用此技术成功地对硅负极进行预锂化[43]. 然而此方法详细的预锂化机理直到应用于硅纳米线负极才得以解释[图3(A)],Liu等[44]提出了硅纳米线和锂在电解液中可以自发地发生热力学反应,随着20 min的短路接触,硅纳米线取得了50%的理论比容量,图3(B)和(C)分别为硅纳米线在预锂化前后的SEM照片,可见,硅纳米线随着预锂化进行尺寸变大,但是结构得以保持,完好的纳米线结构有益于电池的性能. Chae等[45]利用自放电机制预处理硅负极,并与三元正极材料配对组装成全电池,经过自放电处理,硅负极的不可逆容量由43.3%降低至19.9%[图3(H)和(I)]. 不可逆容量损失的消除,使得硅基负极可以和含锂正极进行配对,同样,利用自放电机理对硅基负极完全预锂化,可与不含锂的高能正极进行配对,如硫正极[46~48]或氧正极[49]. Lee 等[50]合成了锂化态的硅/氧化硅纳米球,并与硫正极组装成全电池,首效和电化学性能都得到了很大的提高[图3(F)和(G)].

尽管自放电预锂化具有高效和易于制备的优点,但很难精准地控制预锂化的程度,Meng等[51]引入电阻缓冲层的概念,置于氧化硅负极和锂箔中间,利用其控制预锂化的程度,经过均匀地预处理,氧化硅负极表现出了超高的首效和比容量[图3(D)和(E)].

2.4 电池电化学预锂化

相比于无隔膜电池自放电预锂化,电池电化学预锂化可以精准控制电流和截止电压,更易于控制预锂化的程度和速率. 但需要额外的临时电池组装,工序较为繁琐. Kim等[52]利用此方法预处理了氧化硅负极[图4(A)],在预锂化过程中,氧化硅表面生成了SEI膜,类似于电池循环当中的SEI,通过精确地控制短路的时间和截止电压,氧化硅负极的首效提高至94.9%,并且结构稳定性得到了改善,良好的电化学性能使得氧化硅负极与高镍正极配对,得到了商用级别的面容量. Krause等[53]也采用电化学预锂化处理硅纳米线负极,并与硫正极配对. 类似地,Aurbach等[54~56]预处理无定形的硅薄膜,并将其与三元正极[54]、硫正极[55,56]等配对,在这些装置中,氟代碳酸乙烯酯(FEC)作为电解液添加剂,生成更稳定的SEI. 电化学预锂化不仅可用于预处理硅负极,还可用于预锂化锡基负极[57,58],循环两次之后的锡电极首效提高并接近100%,并且可与三元正极、硫正极等配对.

两电极电池预锂化装置(无隔膜电池自放电和电池电化学预锂化)通常要用锂金属作为含锂对电极,但这仅仅是将锂金属的安全问题从电池生产过程转移到了材料制备过程. 鉴于此,Zhou等[59]设计了一种新型电解池来预锂化硅负极,如图4(B)所示,此电解池由两部分组成,位于硫酸锂水溶液电解液中的铜电极和凝胶聚合物电解质的硅电极,两电极由锂超离子导体膜分隔开,预锂化后的硅负极可以与高能硫正极配对组装全电池.

Fig.4 Graphical illustration of prelithiation process of c-SiOx electrode and its scalable roll-to-roll process scheme(A)[52] and schematic diagrams of electrolytic cell with a Cu pitting corrosion type anodic half cell in aqueous electrolyte and a Li-battery type cathodic half cell in gel polymer electrolyte(B)[59]

2.5 熔融热锂化

熔融预锂化是指将硅负极与熔融锂反应生成锂硅合金的一种方法,通过高能球磨、等离子体烧结或在氩气气氛下直接加热融化金属锂,并与一定化学计量比的硅粉末发生反应,生成完全锂化态的锂硅合金,锂硅合金不仅可用作预锂化添加剂,弥补硅负极的不可逆容量损失[60,61];更可直接作为含锂负极,与高能不含锂的硫正极或者氧正极配对组装成全电池[62].

Zhao等[63]开发了一种新型预锂化策略,将锂硅合金纳米颗粒作为预锂化添加剂,添加到负极浆料中[图5(A)]. 锂硅合金颗粒由摩尔比为1∶4.4的硅和锂在手套箱中于200 ℃下加热制成. 由于在手套箱中存在很少量的氧,在锂硅合金颗粒表面会生成一层致密的氧化锂包覆层,这层氧化锂使得锂硅合金可以稳定地存在于干燥气氛下,利于工业电池制造过程. 但是锂硅合金和常用溶剂NMP、碳酸二乙酯却不兼容,容量衰减很快,而在1,3-二氧戊环以及甲苯中却能很好地保存下来[图5(B)]. 相比于SLMP,锂硅合金纳米颗粒更小,可均匀地分散在电极中而不影响电极结构. 将硅负极的首效提高到了100%[图5(C)]. 尽管氧化锂包覆层可以保护锂硅合金不被氧气腐蚀,但其很难存在于潮湿空气下,这也限制了锂硅合金的大规模应用. 为此,Zhao等[60]设计了一种包含长疏水碳链的人工SEI膜来保护锂硅合金不被水分腐蚀. 包覆层是由癸烷直接在锂硅合金颗粒表面还原制得[图5(D)]. 图5(E)和(F)分别为未包覆和包覆之后的TEM 照片,有了人工SEI 保护,锂硅合金表现出了超高的比容量(1600 mA·h·g-1),在10%的相对湿度气氛下容量损失很小. 此锂硅合金可以被用来弥补硅负极在首次循环中的锂损失. 然而,人工SEI保护的锂硅合金只能在较低的相对湿度气氛下保持稳定,在相对湿度较大的时候还是会被水分腐蚀,因为人工SEI很难生成无孔致密层. 为此Zhao等[64]又发展了新的方法来保护锂硅合金抵抗水分腐蚀,直接将低价的氧化硅与锂通过热锂化制得LixSi/Li2O复合物,与之前的LixSi-Li2O 纳米颗粒不同,在此复合物中,锂硅合金均匀地镶嵌在氧化锂基体中,氧化锂结晶度较高,使得锂硅合金可稳定地存在于40%相对湿度的气氛下. 用LixSi/Li2O复合物来预处理氧化硅负极,首效也可以提高到接近100%. 类似地,Zhao等[61]将熔融预锂化的方法拓展到了氧化锡和氧化锗,合成了Li22Z5-Li2O(Z=Si,Ge,Sn)复合物[图5(G)],在氧化锂基质的保护下,锂合金表现出了很高的潮湿空气稳定性.

Fig.5 Schematic diagram showing Si NPs react with melted Li to form LixSi NPs(A), first-cycle delithiation capacity of LixSi-Li2O NPs with different solvents(B), first-cycle voltage profiles of Si NPs/LixSi-Li2O and Si NPs(C)[63], schematic diagram of the artificial SEI coating formed on the surface of LixSi NPs(D),TEM images of LixSi NPs before(E)and after coating(F)[60],and schematic diagram showing a onepot metallurgical process to synthesize Li 22Z5 alloys and Li22Z5-Li2O composites(G)[61]

热锂化制备的锂合金已成功用于电极预锂化添加剂,通过控制锂合金的量,电池的初始库仑效率提高至100%. 不仅于此,锂合金直接用作负极材料也展示出了巨大的应用潜力. 高能球磨是合成锂硅合金的一种常用方法,如图6(A)所示,Yang等[65]利用高能球磨合成出锂硅合金纳米晶,并研究了其化学和热力学稳定性. 当用于不同的电解液中,锂硅合金显示出了极好的兼容性,只有材料表面发生了钝化反应,在实际电池的应用中显示出了很大的优势[图6(B)]. 然而,锂硅合金具有很高的反应活性,因其晶粒尺寸通常在纳米范围,有时甚至比锂金属还要活泼,与常规溶剂(如NMP)并不兼容[66],因此需要对锂硅合金做一些优化[图6(C)]. 通过在高能球磨过程中添加配体正己基锂,在氮气气氛下在锂硅合金的表面生成一层氮化物包覆层,用于钝化锂硅合金[67]. 钝化后的锂硅合金表现出更好的电池循环性能,归因于锂硅合金脱锂之后材料形成很多大小合适的孔洞结构,电极结构相对比较稳定[68];由密度泛函理论(DFT)计算和动力学蒙特卡罗模拟得到锂硅合金的机械模量和迁移能垒,较低的嵌锂应力是锂硅合金良好电化学性能的另一个原因[69].

另一种高效的加热方法是等离子体烧结法. 将硅粉末和锂金属直接混合,通过等离子体烧结加热生成硅化锂,进而用球磨法进行石墨烯包覆[图6(D)][70]. 类似于等离子体烧结法,电磁感应加热同样也可以合成出锂硅合金,并很容易扩展到锂锡合金的合成,此方法得到的预锂化锡碳负极的首效能够达到230%[71].

Fig.6 Scheme illustrating the high-energy ball-milling process(A), XRD data(B) and FTIR characterization(C)[65] of the high-energy ball-milled products and schematic for design of core-shell structure of a-Li21Si5@C(D)[70]

碳包覆或生成碳的复合物是常用的提高活性材料导电性的方法[72],但锂合金被水分、氧气和二氧化碳等腐蚀不可避免. 由于石墨烯具有良好的疏水性和气密性,其对锂硅合金是一种很好的包覆材料,如图7(A)所示,将石墨烯、锂硅合金与黏结剂丁苯橡胶混合制成浆料,涂在PET薄膜上制得石墨烯包裹的锂硅合金,由于石墨烯隔绝了氧气和水分,锂硅合金具有极好的空气稳定性[图7(B)],制得的锂合金负极具有极高的商业前景[73].

上述对锂硅合金的包覆均是在锂硅合金合成之后,如此会消耗锂硅合金中一定量的锂源,而先包覆后锂化策略可减少这部分锂的损失. 如图8(A)所示,Lu等[74]先在硅纳米颗粒表面包覆一层二氧化钛,然后将其热锂化,合成出核壳结构的锂硅合金. 图8(B)为锂硅合金的TEM照片,可见,热锂化后核壳结构依然保存完整. 锂化的氧化钛层不仅提高了电化学性能,还能够保护锂硅合金不易被空气所腐蚀. 类似于氧化钛包覆,非活性的铜也被引入到锂硅合金中,用来提高材料导电性并且缓解锂硅合金的体积膨胀,与氧化钛不同,核壳结构的铜包覆硅在热锂化之后破碎成了很小的锂硅合金纳米晶[图8(C)],TEM以及能谱数据显示,热锂化后的铜均匀地分布在微米级锂硅合金中提高电子电导率,同时铜颗粒充当体相缓冲剂可有效缓解微米级合金的体积变化,提高电池循环稳定性[图8(D)][75]. 不仅无机材料可提高锂硅合金的电化学性能,有机聚合物也是一个很好的包覆选择. Lu等[76]采用先包覆再锂化的方法合成出聚吡咯包覆的锂锡合金[图8(E)],在柔性导电的聚合物包覆作用下,锂锡合金表现出了优异的电池性能和良好的干燥空气稳定性.

Fig.7 Schematic of fabrication process(A)and the microstructure(B)of the LixM/graphene foils[73]

Fig.8 Schematic of the fabrication process for LixSi-Li2O/TiyOz core-shell NPs(A),TEM image of the resultant LixSi-Li2O/TiyOz NPs(B)[74], schematic of the thermal lithiation process for LixSi/Cu alloy composites fabrication(C), EDS elemental mapping analysis of an individual LixSi/Cu composites particle(D)[75]and schematic illustration of the fabrication process of LixSn@PPy NPs(E)[76]

2.6 有机锂预锂化

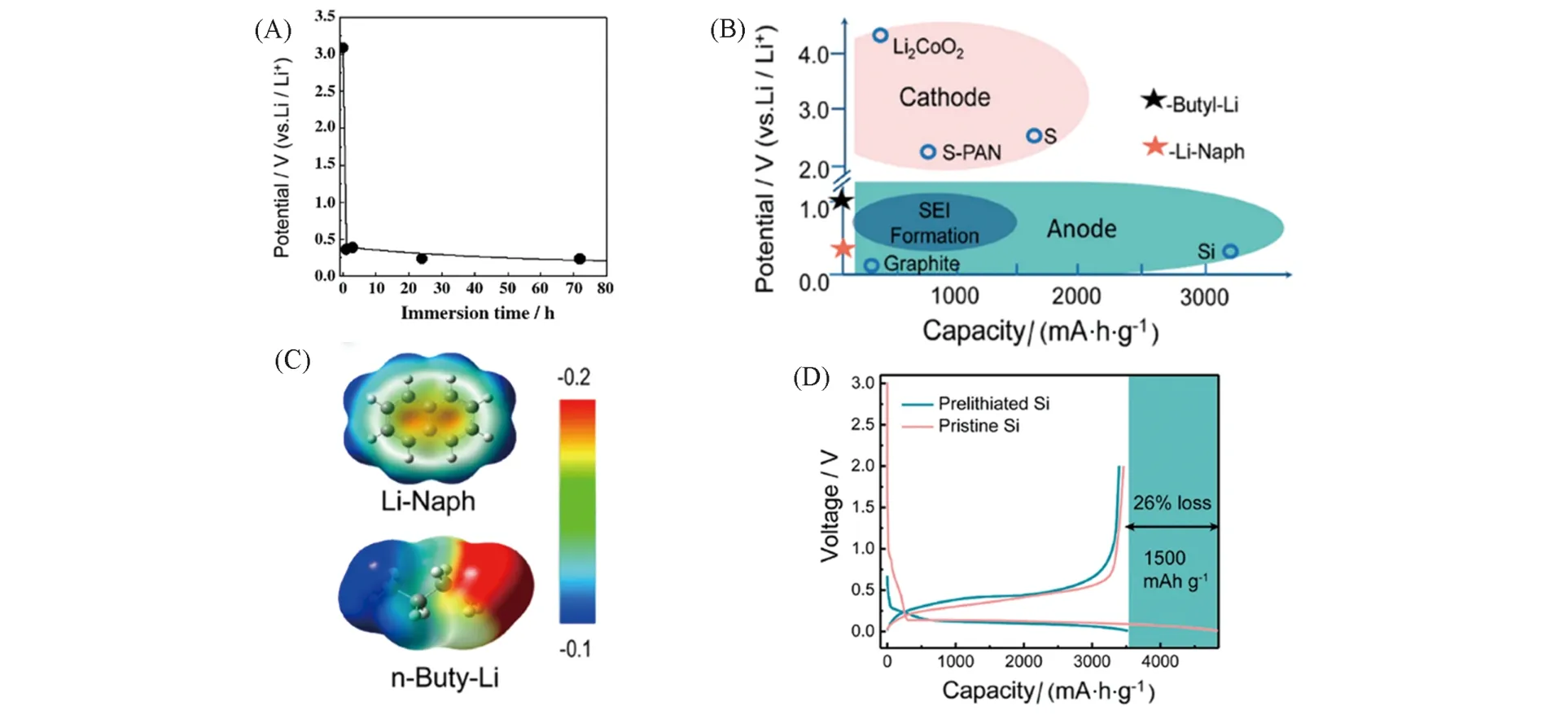

有机锂预锂化是一种在电池组装之前对负极材料预先处理的方法,利用具有低氧化还原电位的有机锂可与活性材料发生反应,生成含锂负极材料. Scott等[77]首次利用丁基锂对硬碳负极进行预锂化,丁基锂溶解在己烷中,可与硬碳反应,生成碳化锂的同时在其表面生成致密的SEI膜稳定了碳负极,在长循环中没有明显容量衰减. Tabuchi等[78]发现萘基锂也可预锂化负极材料生成含锂负极,有机锂的混合溶液是将萘与锂溶于丁基甲基醚而制得,将一氧化硅电极在预锂化溶液中浸泡不同的时间可得到预锂化程度不同的样品,在浸没的初始,一氧化硅的电压立即衰减到0.21 V[图9(A)]. 相似地,Shen等[79]利用萘基锂完全预锂化硫正极,并将其与部分预锂化的硅负极配对,得到高能的硫硅全电池[图9(B)],完全预锂化的硫化锂提供自由移动的锂离子,而部分预锂化的锂硅合金弥补了不可逆的锂损失. 图9(D)为硅负极在预锂化前后的充放电曲线,预处理后的硅负极不可逆容量大大地减小,硅负极的首效也提高至96.1%,最终全电池的首效提高至100%. 利用萘基锂预处理硅负极的优势在于:萘有一对孤电子,非定域分布在其共轭芳香环上,导致了萘自由基的稳定,并且萘基锂在环境气氛下也保持着良好的稳定性,有利于工业电池的生产与应用[图9(C)]. 此外,Wang等[80]利用溶在四氢呋喃中的联苯基锂来预处理负极,联苯可以在醚基电解液中与锂反应,并且生成的联苯基锂具有较低的氧化还原电位[0.41 V(vs. Li+/Li)],可对大多数负极材料进行预锂化. Alabonia等[81]将硅基负极材料与硬脂酸锂混合,得到了具有较高首效、良好电化学性能的硅基负极.

Fig.9 Change in the rest potential of LixSiO electrode(A) [78], potentials of selected materials(B),mapped electrostatic potential(MEP) surfaces of naphthalene anion and n-butyl anion(C) and charge-discharge profiles of nano-Si and prelithiated Si anodes(D)[79]

3 总结与展望

目前,由于能源和环境等问题日益严峻,发展绿色电动交通运输势在必行,对锂离子电池提出了更高能量密度的需求,以推进高容量电极材料的研发. 硅基负极因具有超高的理论比容量和丰富来源而备受关注,但硅基负极由于巨大的体积变化和较低的初始库仑效率(源于在第一个循环中不可逆的锂损失),限制了其实际工业应用. 硅的结构纳米化可有效缓解其体积变化,但降低了首次库仑效率.此外,当与无锂正极匹配时,如高容量硫正极,两个电极均无活性锂. 因此,预锂化硅基负极预先存储活性锂显得尤为重要.

预锂化是一种可在电池组装前对电极材料预先储存额外活性锂的方法,以补偿首次循环中不可逆的容量损失. 此外,采用完全锂化的硅负极可构建满足高能量密度需求的硫/硅、空气/硅全电池等.

实现预锂化的方法主要有物理混合(将活性的锂颗粒或锂箔混合到电极中)、电化学锂化(施加或不施加电压)和化学锂化(热锂化和有机锂锂化). 在物理混合的方法中,最常用的就是利用锂箔和SLMP 来预处理硅基负极,由于锂箔的制备与电极组装过程及现有工艺基本匹配,锂箔与硅电极共混应该是一种极具应用前景的方法. SLMP包裹在致密的碳酸锂层中,在干燥空气中能够稳定存在,且与大多数电解液兼容,将锂粉喷涂在负极表面或添加到电极浆料中形成均匀溶液都很方便. 为了使硅负极部分锂化以提高首次库仑效率或使其完全锂化以与无锂高容量正极配对,必须精确控制SLMP 的量. 然而,此方法最大的问题是费用高,而且微米级的锂金属颗粒会在电极中生成很多孔洞,影响电池的结构稳定性,降低电池的循环性能. 因此,低成本的更小尺寸的锂合金添加剂被开发出来,以取代SLMP. 锂合金添加剂可以很高效地补偿首次循环中不可逆的锂损耗,但很难将硅负极完全锂化. 综合考虑到添加剂的操作安全性、可扩展性、气体挥发性、毒性、容量贡献和成本等因素,SLMP仍是目前的最佳选择. 但是,开发低成本的稳定锂粉是当务之急. 鉴于锂硅合金纳米颗粒尺寸较小,易于在电极中均匀分布,只要解决了其环境稳定性问题,用锂硅合金纳米颗粒来替代SLMP 潜力巨大,前景光明.

在电化学预锂化方面,包含加电压和不加电压两种方法. 其中不加电压,即文中所述的无隔膜自放电预锂化方法,需要在电解液存在的情况下,将硅电极在一定的压力下直接与锂箔接触,具有活性的硅负极自发地与锂箔发生热力学反应,锂化程度主要取决于反应时间的长短,但很难精准控制锂化程度. 而加电压的方法,就是额外构建含有硅电极和锂箔的临时半电池,并对硅基材料进行几个循环充放电. 相比于自放电预锂化,加电压的电化学预锂化可通过控制截止电压精确控制预存在硅负极中锂的量,以弥补不可逆容量损失或将其完全锂化. 然而,可扩展性仍然是主要问题,因为这种预锂化过程只适合于实验室规模的研究.

通过将硅负极与熔融锂反应的熔融热锂化是一种操作简单且可扩展的完全锂化硅负极的方法,完全锂化态的锂硅合金不仅可作为高效的含锂添加剂,也可直接作为含锂负极与高能不含锂的正极配对. 如果能解决锂硅合金的空气稳定问题,高能量密度的硫/硅全电池是有希望实现的.

有机锂预锂化是预处理硅负极的另一种有效机制. 将硅电极在有机锂溶液中浸泡一段时间,硅基负极可以有效地进行锂化. 然而,锂的用量很难精确控制,而且需要额外的溶剂清洗的过程.

考虑到以上方法的优缺点,正确选择预锂化的方法要根据实际生产的需求,空气稳定性、成本、预处理后的性能、制造工艺及安全性等因素. 我们认为,在电池组装之前,硅基负极需要进行预锂化,以补偿活性锂的损失;完全锂化的硅基负极与无锂的大容量正极配对也有相当的实用价值,如硫硅全电池如果可以匹配成功将大大增加锂离子电池的能量密度.

当前锂电池产业中对硅负极的应用仍是将少部分的硅掺杂到石墨负极中,硅的掺入的确会增加石墨负极的能量密度,但同时也会降低电池的首次库仑效率,在实际应用中,锂金属颗粒掺杂法相比其它预锂化方法更高效,操作也最简单,更适合量产. 考虑到熔融热锂化的锂硅合金不仅可提高石墨负极的比容量,而且所含的锂还可弥补SEI所消耗的锂源,如果可在工艺上实现将一定量的锂硅合金掺入到石墨电极中,将可大大提升电池的能量密度以及首次库仑效率.

如果可实现硅材料单独使用作为负极,那么锂金属颗粒掺杂法以及熔融热锂化法都可用于提升硅负极的首次库仑效率,而其它预锂化方法在量产上就略显不足;另一方面,如果需将硅负极与高能不含锂的正极匹配,熔融热锂化法在工艺上会更加方便,而且生成的锂硅合金体积上已经达到了最大膨胀状态,以这样的锂硅合金制成电极还可减少循环中由于硅的体积膨胀带来的应力,也会大大提升电池的循环性能.