低温等离子体在锂离子电池材料中的应用

石 颖,胡广剑,吴敏杰,李 峰,3

(1.沈阳材料科学国家研究中心,中国科学院金属研究所,沈阳110016;2.中国科学技术大学材料科学与工程学院,沈阳110016;3.沈阳国科新能源材料与器件产业技术研究院有限公司,沈阳110016)

随着全球能源与环境问题的日益严重,可再生清洁能源的开发及能量的高效存储与转换成为备受关注的议题. 锂离子电池作为一种重要的能量存储器件,由于具有优异的综合电化学性能,已被广泛应用于消费类电子产品、医疗器械和航空航天等领域. 近年来,随着锂离子电池在电动汽车、混合动力汽车等领域应用需求的不断增加,开发兼具高能量密度、长循环寿命和高安全、低成本的锂离子电池已成为现阶段储能领域发展的重点[1~4]. 锂离子电池通常由正极、负极、电解液(或固态电解质)、隔膜和封装材料构成,这些材料对于电池器件整体的电化学性能均有重要影响,而正、负电极材料、隔膜及固态电解质的制备和表面改性则是电池性能提升的关键.

等离子体技术是一种重要的加工处理技术,在多个领域均有重要应用,并逐渐发展成为微电子、半导体、材料、航天、冶金等产业的关键技术,在生物、医药、临床和环境等领域也有广泛应用[4~10]. 在材料领域,等离子体技术可用于无机纳米材料、碳基材料(如石墨烯、碳纳米管等)及耐热、耐磨、耐腐蚀涂层的制备和改性[11~14]. 近年来,等离子体技术也被越来越多地应用于电池材料中,展现出极大的应用潜力. 本文综述了低温等离子体技术的基本原理、常用方法及其在锂离子电池材料中的应用进展,从材料制备与表面改性两个方面介绍了近年来低温等离子体技术在锂离子电池中的主要研究结果,包括其在锂离子电池各组分材料中的应用特点及优势,并总结了现存的问题和面临的挑战,也对其未来的应用方向进行了展望.

1 等离子体技术基本原理

等离子体是一种电离气体,通过向气体提供足够的能量,使电子从原子或分子中挣脱束缚、释放出来,成为自由电子而获得,通常含有自由和随机移动的带电粒子(如电子、离子)和未电离的中性粒子. 由于带正电荷的离子和带负电荷的电子是在电离过程中由中性粒子成对产生的,因此整个等离子体呈电中性,而所含中性粒子的比例取决于其电离的程度. 由于等离子体的形态与常见物质的气态、液态和固态差别较大,因而被称为物质的第四态[15].

等离子体产生的方式按照能量的供给形式可分为热致电离、气体放电电离和光致电离. 热致电离是给物质提供足够高的温度使其电离,其产生机制本质上是粒子的碰撞,但由于所需温度过高,在实际中并不常用. 气体放电电离是指在气体介质两端施加电场,使自由电子加速并与中性粒子碰撞而使中性粒子电离,获得更多的自由电子,而这些自由电子又会被电场加速引发进一步的电离,同时,带电粒子定向运动产生电流,称之为气体放电. 通过气体放电这种方式可分别获得直流辉光放电等离子体、高频辉光放电等离子体、电弧等离子体和等离子弧等. 光致电离是利用激光产生的高能量密度脉冲,经透镜聚集照射到气体上,使其吸收能量而发生电离,形成等离子体[16]. 在材料制备及加工改性时,多采用气体放电电离. 等离子体按照温度可分为高温等离子体和低温等离子体. 高温等离子体是一种完全电离的气体,各粒子均具有一致的温度,只有在温度足够高时才能够获得,如106~108K,通常存在于宇宙天体及核聚变反应中. 低温等离子体是自由电子、带电离子和中性粒子共存的部分电离的气体,不需要过高的温度,有些甚至可在常温下获得. 本文中所涉及的等离子体均为低温等离子体.

根据热力学平衡状态,低温等离子体又可分为热等离子体和冷等离子体. 热等离子体的所有组分温度相同,处于热力学平衡态;而冷等离子体产生的自由电子温度在104~105K之间,但其它组分仍处在室温,因此为非热力学平衡态[16,17]. 热等离子体通常具有较高的温度,可在材料制备过程中作为高效热源,如常用的等离子体喷涂、等离子体喷焊等. 辉光放电等离子体、磁控溅射等离子体和微波等离子体等的正离子和中性粒子的温度均在室温附近,而电子温度高达上万摄氏度,因而都属于冷等离子体. 在实验室和工业应用中,冷等离子体通常由低压下的辉光放电产生,所使用交变电场的频率包括音频(10~50 kHz)、射频(约13.56 MHz)和微波频率(约2.45 GHz),有时也会使用直流放电[17]. 在电场作用下,冷等离子体中的自由电子使气体分子或原子电离并加速,由于自由电子和其它物质处于不同的温度,从而以不同的速度移动,呈麦克斯韦分布. 高温电子与分子的有效碰撞使前驱体气体解离,形成活性自由基和离子. 高温电子与前驱体气体的相互作用将前驱体气体局部加热,随后在非高温条件下引发化学反应[15]. 因而冷等离子体可为材料提供更易于反应的环境,从而获得特有的纳米结构.

等离子体的特殊形成方式也使其具有一些特殊的性质. 由于等离子体中含有大量带正电荷的离子和带负电荷的电子,在外电场的作用下,离子和电子会向电场两边反方向移动,因而表现出很强的导电性,并与电磁场产生强烈的相互作用. 在整个等离子体空间中,正电荷的数量与电子的数量总体上是相等的,但其内部会不断发生正离子与电子的复合和中性粒子的电离,故中性粒子、正离子和电子的数量又始终处于动态变化中,表现出“准电中性”. 与一般中性粒子相比,等离子体因具有电离态的离子和电子而展现出更高的化学活性,使材料更易发生化学反应[16]. 实际上,等离子体技术用于材料的合成和表面改性大多是基于自由基化学. 通常情况下,自由基处于基态,但总有部分自由基会以电子激发态的形式存在,比基态自由基具有更高的能量,可打破多种化学键. 当高能自由基与基底材料表面接触时,即在能量交换的过程中,会发生一系列物理、化学反应,从而改变材料表面的物理、化学性质,实现对材料的加工和改性[18]. 同时,等离子体的处理过程十分快速高效,且清洁环保,使其在锂离子电池的材料制备与表面改性中也展现出了巨大的应用潜力. 图1示出了低温等离子体在锂离子电池中的应用情况.

Fig.1 Schematic of low temperature plasma technology for Li-ion batteries

2 锂离子电池常用的低温等离子体技术

在锂离子电池材料的加工和改性过程中,可采用的等离子体技术包括辉光放电等离子体处理、放电等离子体烧结(SPS)、磁控等离子体溅射、等离子体喷涂和等离子体增强的化学气相沉积(PECVD)等,本文选取锂离子电池中常用的低温等离子体技术进行简要介绍.

辉光放电等离子体是指在电极两端施加高电压,使气体电离所产生的发光等离子体. 电子被电场加速后与气体原子发生碰撞,使部分原子电离或激发. 处于激发态的原子会自动跃迁到基态,释放出光子,形成气体放电的辉光. 直流辉光放电的压力可从1 Pa到1 atm,电压通常为300~1500 V,某些情况下可达几千伏[16]. 等离子体的强度可通过控制反应器的压力、功率及气体浓度来调节,以有效地触发选择性化学反应,常用于材料的刻蚀与掺杂[18].

介质阻挡放电(DBD)等离子体是有绝缘介质插入放电空间的气体放电产生的等离子体. 介质阻挡限制了放电电流的增长,在高电压下气体不会被击穿形成火花或电弧,而仅有快脉冲式电流束形成.该方法功率高、激发方式简单,可用于不同气氛甚至液体环境下的材料合成和改性[18].

低温射频等离子体(RF)是指交流电频率在射频范围内(工业上常采用13.56 MHz)的交流辉光放电产生的等离子体. 通常将电容耦合射频电磁场到放电腔体中,由高频的低压气体电离产生,电子能跟随瞬时的射频场,而重粒子则不能,从而产生非平衡条件,有利于在低温条件下发生化学反应. 由电容耦合的射频等离子体,也称为电容耦合等离子体(CCP),其产生的过程会伴随电极溅射,造成等离子体的污染. 为避免污染,可采用电感将高频振荡耦合进等离子体空间,去除电极,此时的等离子体称为电感耦合等离子体(ICP)[4,16]. 若将交流电频率提高至微波频率,则产生的等离子体称为微波等离子体.

放电等离子烧结是一种等离子体辅助烧结技术,在纳米材料合成中较为常用[19],一般采用脉冲直流电,同时施加单轴压力,在石墨模具中烧结粉体材料. 脉冲直流电可在材料内部颗粒间产生放电等离子体,进而引发焦耳热效应,使颗粒从内部加热,快速致密化至接近理论值,而实验过程中所施加的单轴压力可保持晶粒间的接触,从而显著缩短反应时间,抑制晶粒生长[20].

等离子体增强的化学气相沉积常用于涂层和薄膜制备,通常使用微波或射频等将含有涂层或薄膜组分的气体通过辉光放电在局部形成等离子体,促进反应快速进行,并使产物均匀沉积在基底上得到涂层和薄膜. 由于等离子体活性很高,可在较低温度下进行反应,尤为适合一些对温度敏感的基底.

磁控等离子体溅射是一种常用的制备薄膜电极的方法,利用等离子体中的高能离子轰击靶材表面,使轰击出的分子或原子溅射到基体表面,沉积形成薄膜. 垂直于电场的磁场可使电子在更长的距离上移动或螺旋运动,从而提高电离效率. 磁控溅射可使等离子体在较低的压力下产生,从而提高等离子体的密度,进而提升沉积的效率. 该技术具有基于箔材涂布装置的大规模制备的潜力.

等离子喷涂也是一种薄膜电极的制备方法,采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金和金属等材料加热到熔融或半熔融状态,并高速喷向经过预处理的基体表面而形成附着牢固的表面层. 由于等离子焰温度较高且能量集中,可熔化多种高硬度、高熔点的粉末,可用于制备多种金属和氧化物涂层,喷涂过程中较高的粒子飞行速度也使涂层光滑致密,而不会对基体产生破坏[16].

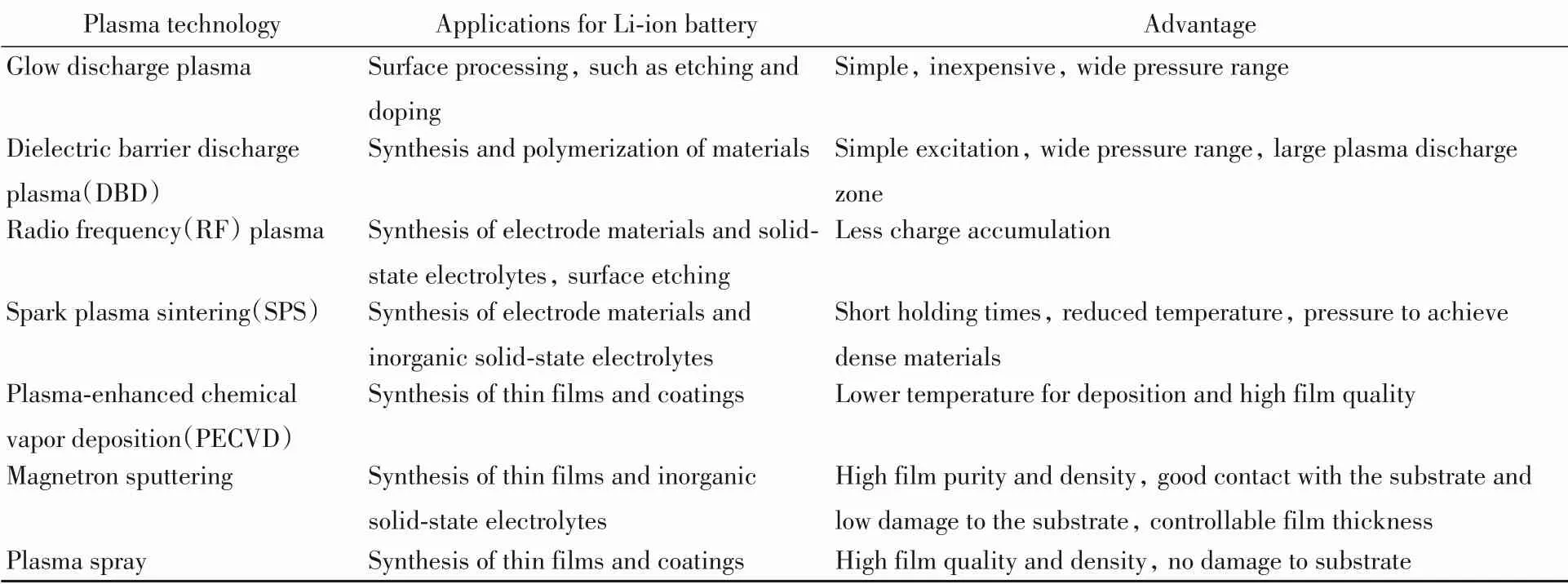

表1中归纳了目前锂离子电池中常用的等离子体技术及其应用优势.

Table 1 Plasma technologies commonly used for Li-ion batteries

3 等离子体在锂离子电池材料制备中的应用

目前,锂离子电池电极材料研发所面临的主要问题是提高材料的能量密度和功率密度,确保离子、电子在材料及界面的高效传输,控制制备成本. 对于隔膜而言,调控孔隙率、渗透性和持液性以改善离子传输效率,同时提高耐热性和机械性来保障电池的安全性是研究的重点. 而对于电解质,研究的重点则更多地集中在高安全性固态电解质的开发上. 在上述电池材料的制备过程中,可采用的制备方法有很多,包括固相法、液相法、化学气相沉积(CVD)法和等离子体辅助合成法等. 制备方法的选择不仅会影响材料的物理、化学性能和反应效率,也会控制污染、降低成本,是实现材料规模化制备和应用的重要前提. 因此,简便高效的制备方法一直是锂离子电池材料研发的重点.

近年来,等离子体技术在锂离子电池正、负极材料、聚合物隔膜及固态电解质的制备方面的应用已有很多研究,并展现出了其特有的优势. 与基于液相法的纳米材料制备技术相比,等离子体技术可减少或避免溶剂和表面活性剂的使用,从而获得更高纯度的纳米结构材料;与CVD方法相比,由于高温电子碰撞引起的局部表面加热可使材料在较低温度下以较高的速率形成高熔点晶体纳米粒子,从而避免了对整个基体的加热[21]. 此外,等离子体技术还可用于材料表面的刻蚀、掺杂和接枝聚合等. 下面将重点介绍低温等离子体技术在锂离子电池材料制备中的应用.

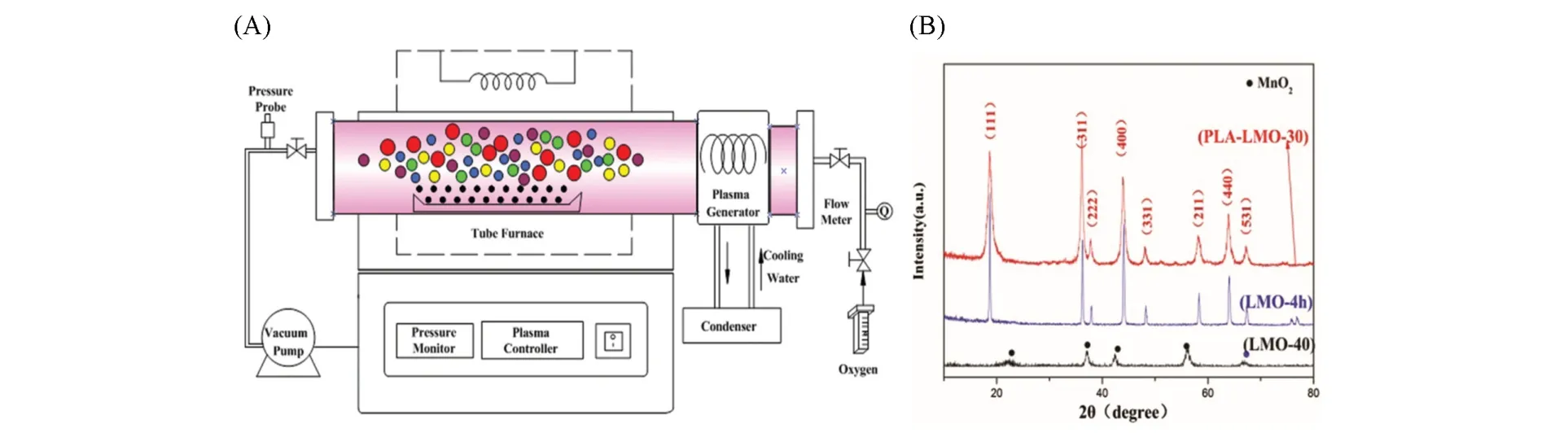

3.1 基于等离子体的正极材料制备

20世纪80年代,等离子体技术被日本三洋电机公司首次应用于锂离子电池的研究中. 研究者将音频等离子体聚合的吡咯沉积在多孔聚丙烯(PP)隔膜的一侧作为正极,而将锂气相沉积在另一侧,再分别在两侧溅射不锈钢层作为集流体[17]. 此后,等离子体技术在锂离子电池中的研究受到更多关注,并被用于磷酸铁锂(LiFePO4)、钴酸锂(LiCoO2)和锰酸锂(LiMn2O4)等多种正极材料的合成. Tanaka 等[22]利用20 kW的电感耦合等离子体一步合成了尖晶石型的LiMn2O4、层状结构的LiCrO2和LiCoO2等锂-金属氧化物纳米正极材料,得到了较高比表面积的纳米材料,为高产率制备高纯度的锂-金属氧化物纳米颗粒提供了参考. Ajayi等[23]采用常压等离子体喷雾热解的方法,先用氮气将硝酸钴制成气溶胶,再用氧等离子体处理,然后将得到的具有高度结晶性的粉末与碳酸锂进一步烧结,形成了富锰三元正极材料LiNi0.2Mn0.6Co0.2O2,在10 mA/g的电流下其首次放电容量可达258 mA·h/g. Jiang等[24]利用等离子体增强的低温固态法合成出LiMn2O4正极材料,所用的射频等离子体增强管式炉如图2所示,在500 ℃下反应30 min,获得了具有完整的晶体结构和较高相纯度的LiMn2O4颗粒,颗粒尺寸分布在400~450 nm,并展现出了优异的电化学性能,而采用传统的高温热烧结工艺则需在800 ℃高温下反应4 h. 利用相同方法还制备了具有高初始容量的Li(Ni1/3Co1/3Mn1/3)O2三元正极材料[25].

Fig.2 Plasma-enhanced low temperature preparation of LiMn2O4[24]

放电等离子烧结技术(SPS)是纳米电极材料合成中的一种常用方法[19],可使材料快速加热生长,并保持晶粒间的接触,同时限制晶粒生长[20]. 由于在放电等离子体处理时,产生的电子迁移加快了反应动力学,从而显著缩短了制备高纯单相晶体所需的时间. Dumont-Botto 等[26]采用此方法合成了Li2CoPO4F正极材料,不仅表现出良好的电化学性能,还将合成时间从陶瓷合成路线所需的78 h减少到9 min. 等离子体技术还可用于材料制备的球磨过程[27~29],如Needham 等[28]在球磨过程中,利用放电等离子体来加速制备LiFePO4,仅反应1 min 即可通过XRD 检测到LiFePO4的特征峰,经过10 min 的反应就能得到纯相LiFePO4. 相较于需几个小时到十几个小时的液相法和固相法而言,生产效率大幅提高.

等离子体技术还可辅助合成核壳粒子等多种纳米结构的电极材料,而由等离子体辅助合成的纳米颗粒可通过过滤器收集或直接沉积在基底上,进而得到具有纳米结构的薄膜或涂层[30,31]. Ketterer等[32]采用磁控溅射等离子体技术,通过工艺参数的选择及纳米晶的热处理,制备了具有理想高温相的化学计量比的LiCoO2薄膜. Chiu 等[33]采用类似方法,利用磁控溅射在基底上沉积薄膜,并进行热处理和ICP等离子体处理,在相对较低的温度下(<400 ℃)获得了LiCoO2,LiMn2O4和LiFePO4的多晶锂-过渡金属氧化物薄膜. 等离子体处理提高了低温下所制备薄膜的放电电压和容量,并可在聚合物或玻璃基板等不耐高温的基底上制备薄膜电池.

利用等离子喷涂技术可将电极材料直接喷涂于集流体上,减少电极中非活性物质(如导电剂、粘结剂)的比例,从而提高电极的能量密度. Pentyala 等[34]通过在不锈钢基底上等离子喷涂金属Co,并与LiNO3溶液一起热处理,制备了具有超细纳米结构的LiCoO2电极. 由于电极中不含聚合物黏结剂成分,因而有望应用于高温锂离子电池.

上述基于等离子体的制备工艺在正极材料制备中显示出一定优势,虽然涉及的原理有所差异,但也具有共同的特点:(1)加快晶体生长速率. 等离子体中的高温电子具有较高的迁移速率,在高速撞击时可使材料内部产生热效应,从而提高反应效率,降低反应时间.(2)可增加材料的比表面积. 在等离子体中的电子产生时,反应物就被带上了负电荷,可避免生长过程中粒子之间的团聚,因此可获得较高的比表面积. 而放电等离子体中的强电场可帮助颗粒规则生长,使颗粒具有均匀的尺寸分布.(3)可降低反应体系温度,减少对材料基底的破坏. 在等离子体合成过程中,通常不需要苛刻的反应条件(如高温、高压),因而可降低反应过程中的能耗,对于规模化制备材料的成本控制具有重要意义.

3.2 基于等离子体的负极材料制备

在商品化锂离子电池中,常采用石墨类炭作为负极材料,但石墨的理论比容量仅有372 mA·h/g,已无法满足锂离子电池日益增长的容量需求. 为进一步提高石墨负极的容量,He等[35]采用以N2+H2为载气的低频电感耦合等离子体对石墨进行处理,因产生的氮原子具有掺杂作用,可以吡啶氮、吡咯氮和四元氮的构型引入石墨晶格中,从而增大石墨的层间距,并提高导电性;而氢原子具有一定的刻蚀作用,可在石墨表面形成缺陷,增强锂离子的吸附及嵌入的活性位点,使石墨表现出超出理论极限的比容量. 为使碳材料中锂的存储达到最大化,Kang 等[36]利用溶液等离子体处理技术,分别以二甲苯和环戊二烯锂作为碳和锂的前驱体,在溶液中放电来完成分解和聚合,得到了一种锂掺杂的碳材料(见图3). 其中,碳材料可由苯自由基等中间体直接在等离子体与溶液之间的界面上形成,而热处理可诱导锂原子在碳材料中的扩散,使其内部产生更多空穴,从而在充/放电循环过程中提供更多的锂存储空间,使1C倍率下的可逆容量接近石墨的3倍,对于储能用碳材料的设计制备也具有普适性.

除对石墨等碳材料进行改性外,开发高容量的负极材料(如金属氧化物、锡基、硅基材料等)也是近年来负极研究的热点[37~39]. 等离子体辅助的化学气相沉积不仅可用于高质量石墨烯的控制制备[40],也被用于多种锂电池负极薄膜的沉积. 如,Yang等[41]以SiH4和N2作为载气,利用PECVD在基底上均匀沉积了厚度可控的氮化硅薄膜,在电化学反应过程中,氮化硅可转化生成高离子电导的Li3N和均匀分散于Li3N基体中的硅纳米晶颗粒. 在充/放电循环过程中显示出了较高的可逆容量(1800 mA·h/g)和良好的循环稳定性,循环300次后仍有86%的容量保持率. Marcinek等[39]利用微波等离子体化学气相沉积法(MPCVD)制备了5 μm厚的Sn/C薄膜,快速的等离子体放电和微波辐照加速了锡纳米粒子在石墨化碳质基体中的异相成核、生长和均匀分散,使材料的电化学性能得到了显著改善,可逆容量可达423 mA·h/g.

Fig.3 Schematics for the Li-doped carbon material by solution plasma process[36]

硅基材料和金属氧化物作为负极时,虽然具有高比容量,但在锂离子嵌入/脱嵌的过程中会产生剧烈的体积膨胀,易在循环过程中粉化脱落,使活性物质与集流体之间的接触电阻增大,从而影响循环寿命[37,38]. 此外,材料本身较差的导电性也限制了其在锂离子电池中的应用. 为解决上述问题,通常将这些材料与具有一定机械强度和导电性的碳材料复合,形成复合负极材料. 在复合材料的制备中,等离子体技术也发挥了独特的优势. Wei等[42]将硅量子点(<5 nm)均匀分散于乙醇溶液中,利用射频等离子体处理20 min后,清洗除去杂质,可得到硅量子点均匀分散于碳基体的纳米复合材料,可逆嵌锂容量可达3140 mA·h/g,首次库伦效率为88.2%,后续循环中的库伦效率保持在98.0%~99.6%.Zhou 等[43]利用介质阻挡放电H2等离子体,在常压下制备了中孔Fe3O4纳米棒修饰的石墨烯复合材料,H2等离子体可快速地将前驱体β-FeOOH 转化成Fe3O4,并将氧化石墨烯还原,所得复合材料具有890 mA·h/g 的比容量和良好的循环稳定性. 由于合成温度低、合成时间短(30 min),因而使石墨烯复合材料的制备具有更高的效率. Long等[44]将Co3O4纳米颗粒和石墨烯混合研磨120 min后,放入含有Ar气的低压电容耦合等离子体装置中,在靠近电极的鞘层区域,强电场可加速离子的运动,使离子以高能冲击材料,将Co3O4纳米颗粒均匀地注入石墨烯片中,如图4所示,所得纳米复合材料在125 mA·h/g电流下具有1368 mA·h/g的比容量,循环和倍率性能也显著提升.

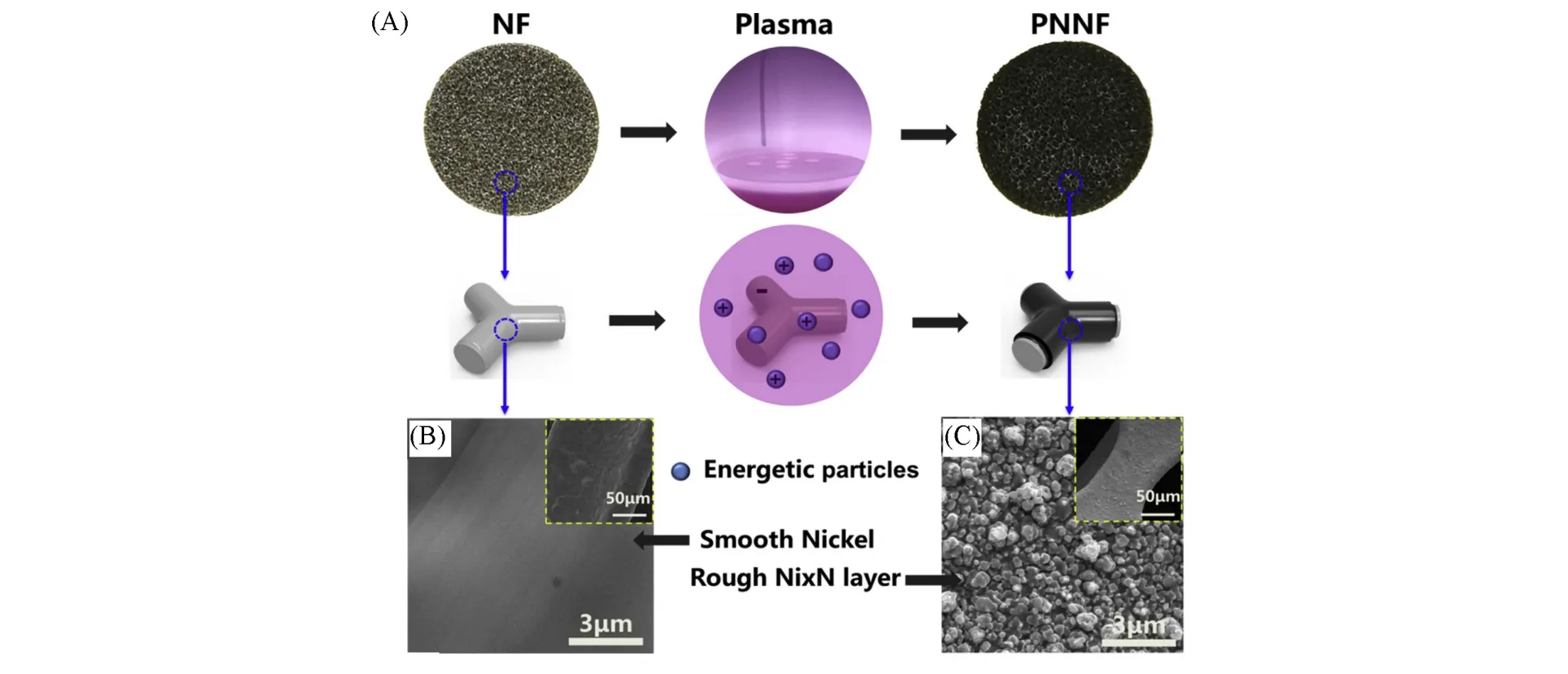

随着近年来对负极材料研究的深入,一些新型的高容量负极材料,如金属硫化物、氮化物和氢化物等也引起了研究者的兴趣[45~47]. Tsai 等[45]采用一种快速的氮气等离子体浸没处理技术,合成了四方相ε-Ti2N薄膜,作为负极时其首次放电比容量可达450 mA·h/g. Liu等[46]利用氧等离子体技术,制备出氧掺杂且缺陷富集的MoS2纳米片,在1 A/g 的电流密度下,循环1000 次后比容量仍大于900 mA·h/g.在进行新型负极材料开发的同时,具有较高理论比容量(3860 mA·h/g)和最低氧化还原电位(-3.040 V)的金属锂负极也成为现阶段锂电负极的研究热点. 目前,金属锂负极所面临的最主要问题是不可控的锂枝晶生长和不稳定的固态电解质界面(SEI)膜所导致的库伦效率低、循环性能差及安全问题[48~50].三维导电金属集流体因具有大比表面积和高稳定性,已成为目前公认的可缓解和抑制锂枝晶生长的有效方案之一,但金属集流体的亲锂性通常较差,不利于锂在表面上均匀沉积,因此需要对导电集流体表面进行亲锂性处理. 基于这一思路,Hu等[51]利用等离子体增强的化学气相沉积法,在三维泡沫铜表面直接生长了一层均匀致密的垂直石墨烯纳米墙,作为高电流密度和大面积容量下无枝晶锂沉积的基体材料,石墨烯墙中丰富的拓扑缺陷和含氧官能团(C—O和C=O)可作为亲锂中心,促进锂的均匀成核和沉积. 利用等离子体技术还可在铜集流体上进行氮掺杂修饰[52],处理30 min即可获得最佳的氮掺杂效果. 此外,也可通过H2和N2等离子体处理,在泡沫镍基底表面构筑具有亲锂性的、致密的氮化物层[53],如图5所示,所形成的氮化物层不仅能提供较大的比表面积,还可与金属锂反应形成具有高离子电导的Li3N 层,以实现锂的均匀沉积,同时减小内阻和极化,提高电化学性能. Li3N 由于具有约6×10-3S/cm的室温离子电导和高机械强度,被认为是极具潜力的固态锂离子导体[54],可用作锂金属与电解液之间的界面保护层来抑制锂枝晶. Li3N 可通过金属Li 与N2反应制得[55,56],但通常需要数个小时,而利用高效、可规模化的射频等离子体技术在N2气氛下处理金属Li,则可将反应时间缩短至2 min,所组装的全电池也展现出了高循环稳定性和96%的容量保持率[57].

Fig.4 Co3O4/graphene nanocomposites prepared by low pressure capacitively-coupled-plasma treatment[44]

Fig.5 Plasma nitriding process of nitride decorated nickel foams(PNNF)[53]

综上所述,从石墨等炭材料到硅、锡基和金属氧化物等高容量材料,再到复合材料、新型负极材料和金属锂负极,等离子体技术在负极材料的各个发展阶段均有大量的应用研究. 这不仅发挥了其在纳米材料制备中的诸多优势,如加快晶体生长速率、缩短反应时间、降低反应温度、使材料纳米化和均一化等,对于特定的二维材料或薄膜材料,如石墨烯、硅基材料等,以PECVD为代表的等离子体技术也显示出重要作用. 通过气源的选择,可在材料生长的同时进行原位的还原、掺杂及刻蚀,来实现材料不同的功能特性. 同时,等离子体技术还可用于复合材料的液相合成,使材料的制备更加简便、可控,为不同结构负极材料的设计制备提供多种可行的方案.

3.3 基于等离子体的聚合物隔膜制备

聚合物隔膜是构成锂离子电池的重要组成部分,起到分隔正、负电极材料,导通离子、阻隔电子的作用. 具有合理的孔隙结构和孔隙密度的隔膜是锂离子高效传输的关键,隔膜的渗透性和持液性对锂离子的传输也具有重要的调控作用,而耐热性和机械性能则是确保电池安全稳定的前提. 等离子体技术可在聚合物隔膜的制备中调节孔隙尺寸及孔隙密度,提高离子传输效率,从而增强电池的倍率性能[58]. 同时,在对现有商品化隔膜的表面处理中,等离子体技术也有着广泛的应用,如在隔膜的表面接枝具有特定功能的官能团,或在隔膜表面沉积包覆层等,以改变隔膜表面的极性、亲液性、机械性能和热稳定性等.

利用等离子体处理来增加隔膜表面的官能团是最常用的隔膜改性方法. 等离子体处理通常会引发隔膜表面聚合物的分解,伴随着部分分子链的断裂和自由基的形成,使表面得到活化,促使反应形成新的官能团[59],如羰基(—C=O)、羟基(—OH)、羧基(—COOH)等[60~63]. 同时,离子的轰击效应会增加隔膜表面的粗糙度,引起表面形态的变化,从而改变一些重要的表面特性[64,65]. 无论在低压或常压下,对隔膜进行等离子体处理均可提高隔膜的离子电导率、极性、润湿性及电极与隔膜之间的界面黏附性,使锂离子电池的电化学性能得到改善[62,66~68].

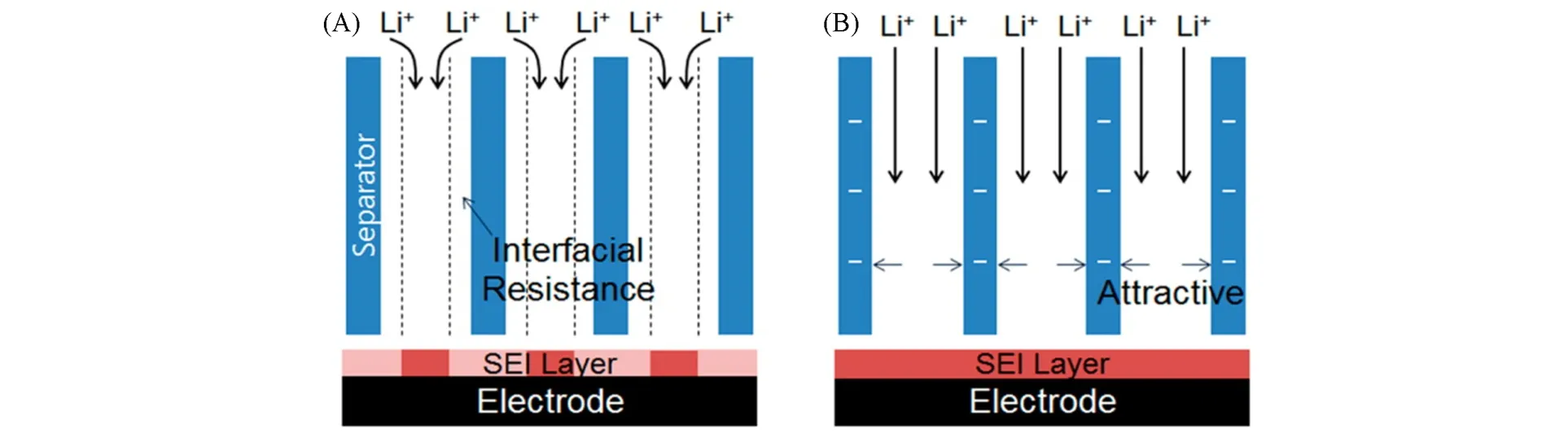

等离子体辅助的接枝聚合是利用等离子体诱导膈膜表面形成自由基,再进一步引发腔体中气相单体的聚合过程. Han等[69]采用了常压等离子体辅助的接枝聚合,通过改变用于接枝的两性聚合物前驱体溶液的单体成分,来调控隔膜表面的净电荷.

如图6所示,正电荷通过电荷排斥作用来增加锂离子迁移的阻力,而负电荷则通过静电吸引提高锂离子的迁移率,有助于负极表面SEI膜的均匀性和稳定性,表面吸附的电荷还可以增加隔膜对电解液的亲液性.

Fig.6 Illustrative comparison of lithium ion flux through pores of the separators and the resulting SEI layers[69]

在电纺丝隔膜的制备过程中,也可采用常压等离子体预处理电纺丝溶液,如聚环氧乙烷(PEO)基水溶液[70]、聚乳酸溶液[71]等,以提高聚合物溶液的电纺丝能力. Laurita等[72]利用纳秒脉冲常压Ar等离子体预处理PVdF前驱体溶液时发现,等离子体处理可增加溶液的黏度,并引发聚合物链的形态变化,从而制备出无缺陷、高质量的PVdF隔膜,使机械性能和电解液吸收性能得到改善;又利用介质阻挡放电等离子体对得到的隔膜表面进行了处理,进一步提高了隔膜对电解液的亲液性,使其持液性增加至普通商品化隔膜的10倍.

除上述表面处理外,等离子体还可用于隔膜表面涂层的辅助沉积. 为了防止在高温下工作时聚合物隔膜的热收缩,通常会在聚合物隔膜的表面沉积涂层. 无机氧化物纳米颗粒可增强聚合物隔膜的机械强度、热稳定性和离子电导,因而常被用作隔膜的表面涂层材料[68,73]. Chen等[66]在隔膜表面利用原子层沉积法沉积TiO2膜时发现,经等离子体预处理可在聚四氟乙烯(PTFE)和聚丙烯(PP)等高化学惰性的聚合物隔膜表面生成活性基团,从而更易在隔膜表面沉积超薄TiO2薄膜,增强隔膜的热稳定性和表面润湿性. Qin 等[74]采用反应性常压等离子体在Ar/O2/六甲基二硅醚气氛中,结合卷对卷工艺,在聚乙烯(PE)隔膜表面均匀沉积了由SiOxCyHz纳米微粒组成的包覆层,使隔膜的热稳定性、润湿性、持液性及离子电导均得以改善. 仅经3 min 的处理就可降低锂离子电池的界面电阻,提高倍率和循环性能.

3.4 基于等离子体的固态电解质制备

液态电解液是目前商品化锂离子电池的重要组分,通常与隔膜配合使用来实现锂离子在正、负极间的高效传输. 然而,液态电解液中的溶剂多为可燃性有机溶剂,存在漏液的可能,易使电池在热失控后引发爆燃等安全问题,因此,具有更高安全性的固态电解质的开发一直是研究者关注的热点. 固态电解质通常可分为无机固态电解质和聚合物固态电解质2类,其中,无机固态电解质主要以氧化物陶瓷为主,而聚合物电解质则多指聚环氧乙烷、聚丙烯腈等聚合物与锂盐的混合物. 固态电解质用于替代液态电解质和隔膜,起到阻隔正、负极活性物质和离子传导的双重作用,因此,不仅需要具有良好的离子电导,与正、负极间也要有很好的界面性能,如界面相容性、稳定性及机械性能等. 在无机固态电解质的制备中,等离子体技术可快速制备致密化、晶型完美的纳米颗粒,减少其与电极界面处的接触阻抗;而在聚合物基固态电解质的制备中,等离子体技术则可促进液相单体的化学交联和聚合接枝,并对表面修饰改性,形成更多活性位以促进锂离子在电场下的迁移.

目前,无机固态电解质与电极间的界面阻抗是阻碍其应用的主要瓶颈之一. 采用传统烧结工艺制备无机固态电解质时,界面阻抗主要由电极/电解质颗粒烧结过程中形成的存在杂质或缺陷的界面所造成[19],长时间热处理产生的热应力也会在电极与电解质界面处形成微裂纹,使界面阻抗进一步增加. 而采用放电等离子体烧结,则可在短时间内快速完成材料的烧结反应,获得致密的、高质量的固态电解质,并可形成良好的晶粒间结合,最大限度地减少颗粒粗化,从而保持颗粒的纳米结构[19],改善无机固态电解质的性能[75]. Aboulaich等[76]利用一步放电等离子体烧结技术制备了高质量、界面无裂纹的Li3V2(PO4)3/Li1.5Al0.5Ge1.5(PO4)3/Li3V2(PO4)3叠层全固态电池,直流脉冲可在几分钟内使材料内部的温度升高,而各层之间的梯度成分则吸收了界面上产生的应力,使制备的全固态电池具有良好的界面结合和机械性能,且制备过程仅需10 min. Wei等[77]利用放电等离子烧结技术,分别设计制备了三层和五层的功能性梯度组分全固态电池,并发现五层的电池具有更好的能量密度和功率密度. 除放电等离子体烧结外,电感耦合等离子体也被用于高纯度锂快离子导体LISICON 材料Li3.5Si0.5P0.5O4纳米晶和无定形的锂硅磷氮氧化物LiSiPON纳米粉的制备,将所得纳米晶进一步烧结,可获得致密的、高离子电导的固态电解质膜[78].

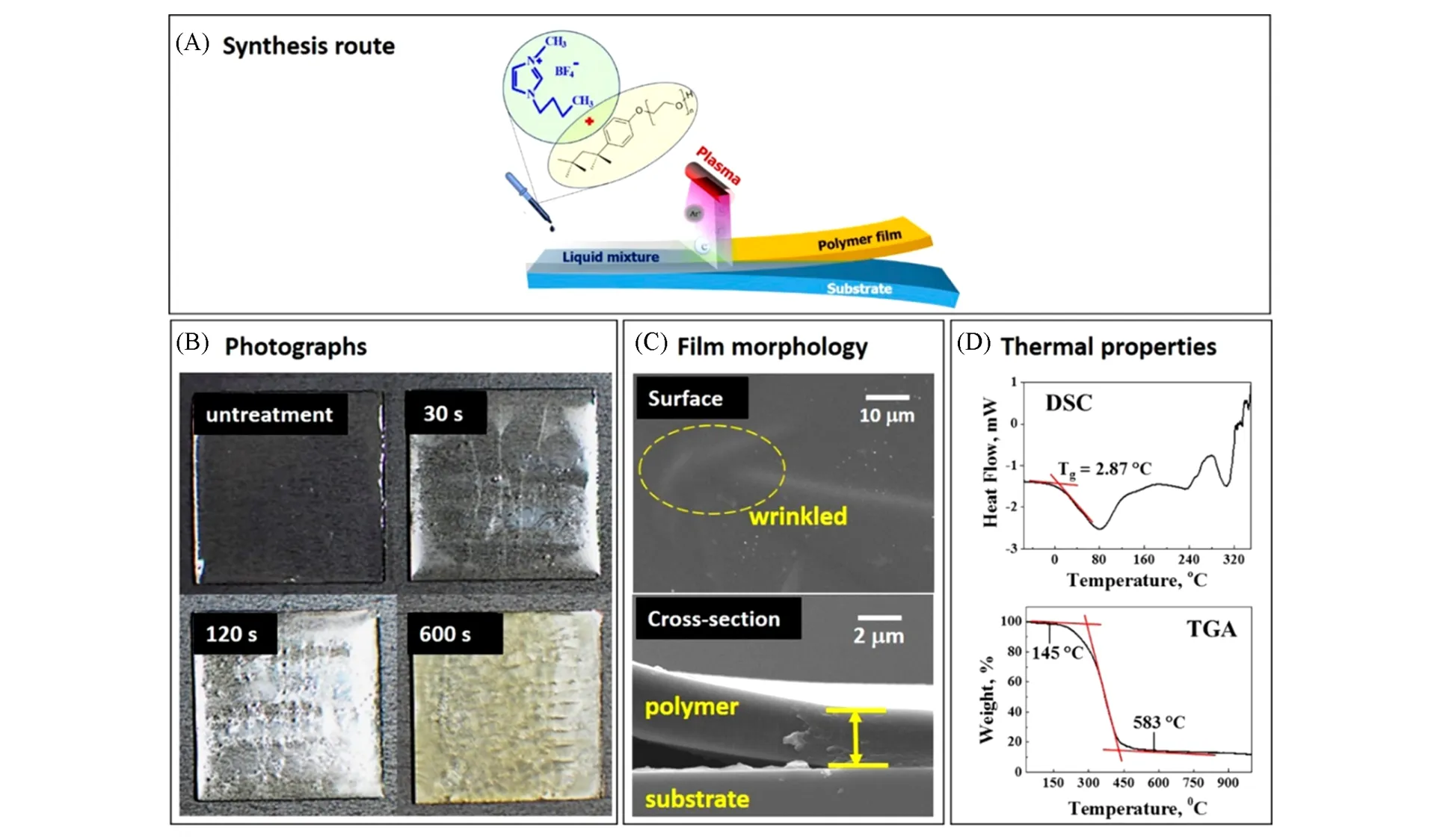

等离子体也常被用于聚合物固态电解质薄膜的聚合过程. Ogumi等[79,80]在上世纪80年代末的研究中就提出,等离子体聚合可提供牢固黏附于各种基底上的均匀聚合物层,并采用射频等离子体聚合的方法制得了超薄固体聚合物电解质(2~3 μm)复合膜,再以化学气相沉积法制备的TiS2薄膜(10~15 μm)作为正极活性材料,组装了全固态可充电锂电池,首次充/放电效率可达到90%. 然而,通常的等离子体聚合需使用可聚合单体,且需要在低压下操作,不适用于无功能性反应基团的非挥发性离子液体的聚合. 为克服这一局限,Tran等[81]采用界面液相等离子体聚合的方法,在环氧乙烷基表面活性剂的作用下,使离子液体发生化学交联,制备了一系列自支撑的固态电解质膜(见图7),其离子电导可达2.28×10-3S/cm.

Fig.7 Interfacial liquid plasma polymerization of the polymer electrolyte from ionic liquids(IL)[81]

4 等离子体在锂离子电池材料表面处理中的应用

为了提高锂离子电池材料的功能特性,通常需对制备的材料进行表面处理,以提高材料的导电性、亲液性及表面活性位,增加功能性的界面或阻挡层,改变材料的表面粗糙度等. 等离子体技术在锂离子电池材料的表面处理中,不仅可通过辅助沉积的方式在材料表面形成包覆层,还可通过刻蚀、掺杂等方式调节材料表面的极性、粗糙度等,也可通过产生自由基的方式在表面引入多种官能团. 本节将重点介绍低温等离子体技术在锂离子电池材料表面处理中的应用,包括电极材料的表面包覆、刻蚀、掺杂及官能化改性等.

4.1 表面包覆

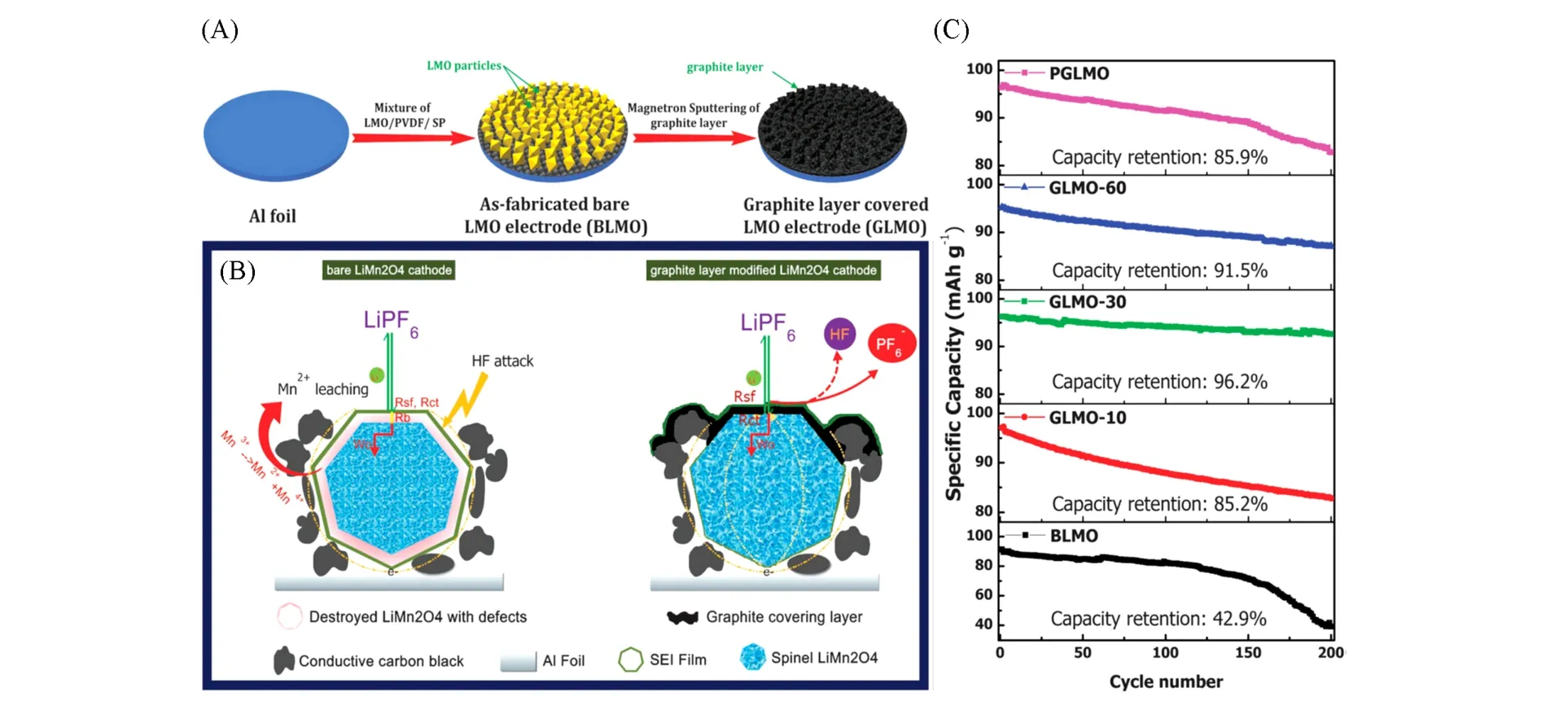

为了增强电极材料表面的导电性,防止电极材料与电解液产生副反应,通常需要对材料表面进行包覆改性,其中最常用的方法是碳包覆. Marcinek等[82]采用微波等离子体化学气相沉积法,在三元正极材料LiNi1/3Co1/3Mn1/3O2的表面沉积了厚度约10 nm的石墨炭层,提高了活性材料间的导电接触,从而使电极的倍率和循环性能均得以改善. Wang 等[83]利用室温直流电磁控溅射等离子体,在尖晶石锰酸锂正极的表面沉积了厚度约50 nm的石墨层(见图8). 石墨层被用作正极和电解液之间的物理屏障,可抑制微量氟化氢(HF)腐蚀引起的LiMn2O4正极中Mn 的溶出,保护LiMn2O4颗粒的结构和形态不受破坏,避免晶格缺陷的形成. 在高温循环过程中,也有助于降低电极的极化和电化学阻抗,使高温循环性能得到明显提升,1C倍率下循环200次后容量保持率仍可达96.2%. 等离子体辅助沉积也可用于集流体的表面处理,如采用等离子体增强的化学气相沉积法,在商品化的Al集流体上沉积一层垂直生长的石墨烯纳米片,利用其与电极的碳基导电网络形成牢固的连接,降低电极-集流体间的界面电阻,从而使电极性能获得显著提升[84].

除了含碳包覆层外,等离子体技术还可用于电极材料表面氧化物包覆层的辅助沉积,以有效防止活性物质与电解质溶液直接接触,抑制相变,提高结构稳定性,并减少晶体中阳离子的无序度[85,86].Chang 等[87]采用等离子体增强的化学气相沉积法,在钴酸锂颗粒的表面均匀沉积了氧化锌(ZnO)的纳米颗粒(20~30 nm),由于氧化锌层可在高电压循环过程中防止钴在电解液中的溶解,降低由此产生的电荷转移电阻,因而具有ZnO涂层的样品在长循环中表现出更高的容量保持率. 类似地,Qiu等[86]以金属Zn为靶材,利用反应磁控溅射法,在富Li的层状正极材料0.3Li2MnO3-0.7LiNi5/21Co5/21Mn11/21O2(LMONCM)表面沉积了超薄、致密且均匀的ZnO层,可在电极循环过程中抑制电解液的氧化,降低电荷转移电阻,从而提高循环稳定性. 等离子体辅助的氧化物包覆层沉积,在其它电池体系中也同样具有重要应用,如在钠离子电池的研究中,由于金属钠的熔点较低(98 ℃),为避免金属钠的熔化,Luo等[85]采用等离子体增强的原子层沉积系统,于75 ℃下在钠表面沉积了Al2O3包覆层,作为钠负极表面稳定的SEI膜来抑制钠枝晶的生长,从而显著地提升了钠金属负极的性能.

Fig.8 Nano-thin graphite layer covered LiMn2O4 electrode via room-temperature DC magnetron sputtering[83]

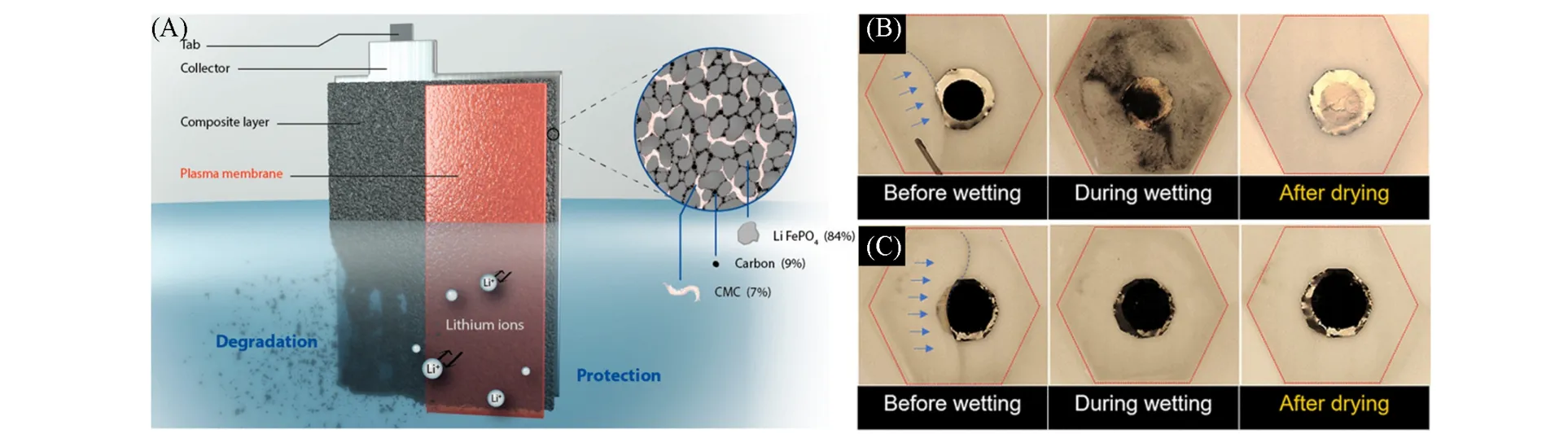

Fig.9 Water-soluble CMC-based LiFePO4 electrode for aqueous Li-ion battery systems protected by a plasma induced thin membrane[88]

商品化锂离子电池的有机电解液通常具有毒性,故希望以水系电解液来代替. 但以水性黏结剂制成的电极在水系电解液中易发生溶解而使电极结构塌陷,无法实现其电化学性能. 如图9所示,Profili等[88]利用介质阻挡放电等离子体对以羧甲基纤维素钠(CMC)为水性黏结剂的LiFePO4电极进行了表面处理,使用六甲基二硅氧烷作为前驱体,在电极表面形成一层有机硅膜. 等离子体通过改变CMC黏合剂与水的润湿性来降低其亲水性,同时,形成的有机硅膜也起到保护层的作用,阻止电极在水系电解液中的分解,从而保证电极在循环过程中的结构稳定性,使该电极在水系电解液中的充/放电容量与有机电解液体系中的容量相接近.

4.2 表面刻蚀和掺杂

等离子体刻蚀是一种可在材料表面形成缺陷和纳米孔洞的有效方法. 通过对材料的刻蚀,可增加材料的比表面积及反应活性位点,也可为反应物和产物提供更多的传输通道[89],因而等离子体刻蚀常被用于材料的表面改性. 在2.2节对负极材料的介绍中,已经提到等离子体技术可在材料的制备过程中通过气源的选择对材料进行掺杂或刻蚀,以实现材料的功能特性.

用于等离子体刻蚀的气体,通常包括H2,Ar,O2,N2等,不同气源的等离子体刻蚀的效果不同,需要根据材料来选择[90],部分气源在对材料刻蚀的同时还具备一定的掺杂作用,如N2和NH3等. Ar等离子体常被用于材料的刻蚀和表面清洗,Xu等[91]在利用Ar等离子体对Co3O4纳米片进行处理时发现,Ar等离子体的刻蚀不仅可使Co3O4纳米片暴露更多的表面活性位点,还可在表面形成很多氧缺陷. 除了Ar外,N2等离子体也可用于制造氧缺陷,Wang等[92]利用N2等离子体对水热合成的TiO2进行处理,发现N2等离子体的刻蚀作用不仅将TiO2纳米片表面变得粗糙多孔,还可将N作为异质原子掺杂到TiO2中,并在材料中形成大量的氧缺陷. 通过等离子体引入氮掺杂和氧缺陷可显著地提高材料的导电性,改善电荷转移动力学,使材料在高倍率下表现出更高的容量. Dou等[93]利用NH3作为气源,对所制备的担载Co9S8纳米颗粒的石墨烯复合材料进行了等离子体处理,在石墨烯和Co9S8纳米颗粒的表面形成了部分刻蚀,同时也将N掺杂进了复合材料中. 异质原子掺杂可有效调控材料的电学特性,而表面刻蚀则可使材料暴露更多的活性位点.

为了同时获得不同的处理效果,还可采用混合气源的等离子体对材料进行修饰改性. 如Lan等[94]利用Ar/N2等离子体处理涂覆在Cu箔上的钛酸锂电极,可在引入氧缺陷的同时进行N掺杂. Zhu等[95]利用H2/N2等离子体对钛酸锂纳米片进行处理,在钛酸锂中引入了氧缺陷,氧空位可在电化学过程中充当额外的Li俘获位点,从而可显著提高材料的离子迁移率,改善锂离子在材料体相中的扩散,使材料展现出极佳的储锂性能.

4.3 表面官能化改性

等离子体可直接或间接地在材料的惰性表面引入不同的功能特性,可分为直接改性和间接改性.其中,直接改性包括利用反应性NH3等离子体引入胺,利用O2等离子体引入—COOH,—OH等官能团的混合物,利用Ar或He等离子体来引入自由基等;而间接改性则是将具有所需功能的聚合物接枝到材料表面[8]. 一些湿化学法的改性处理往往会引发聚合物的部分分解,导致机械强度下降,而使用等离子体改性则因处理时间相对较短,通常不会影响材料的机械性. 等离子体改性还可避免某些有毒溶剂的使用,甚至无需任何溶剂,清洁无污染.

目前,等离子体辅助的表面官能团接枝改性已在电极材料、隔膜及固态电解质中得到应用,其中应用最多的是对隔膜表面的改性处理,即通过引入极性官能团来提高其对电解液的浸润性、离子电导率及电极与隔膜之间的界面黏附性等(详见2.4 节). 等离子体辅助的表面官能团接枝改性不仅在锂离子电池材料的表面处理中具有重要应用,在其它电池系统的材料体系中也被广泛研究,如在锂硫电池中,为了降低硫的溶解,可采用Ar 等离子体先在商用的PP 隔膜表面形成自由基,再将苯乙烯磺酸盐接枝聚合到隔膜表面,用得到的阳离子交换层作为多硫化物的屏障,从而使多硫离子的穿梭得到有效抑制,库伦效率得到显著提高[96]. 同样利用电荷的排斥作用,Ahn 等[97]利用CO2等离子体处理隔膜后,在隔膜上涂覆碳包覆层,并用等离子体处理碳包覆的隔膜,在隔膜和碳层表面均形成了含氧官能团,使多硫离子在电化学循环过程中受到静电斥力的有效抑制,从而降低了锂硫电池中的穿梭效应.

5 总结与展望

随着锂离子电池技术的不断发展,等离子体在锂离子电池中的应用研究越来越广泛,在正、负极材料、隔膜及固态电解质的制备与改性中都有大量的报道. 本文总结了近年来等离子体技术在锂离子电池各个关键组分中的应用进展,并将其在锂离子电池中的作用分为材料制备与表面改性两个方面来归纳和总结. 在材料的制备中,等离子体技术的突出优点是:(1)可制备出结晶度高、晶界纯净的致密电极及固态电解质;(2)可加快晶体的生长速率;(3)可减少纳米材料生长过程中的团聚;(4)可降低反应体系或材料基底的温度;(5)可辅助沉积薄膜材料及电极或隔膜表面的涂层;(6)可减少反应中的副产物和杂质. 在表面改性处理中,等离子体技术的优点是:(1)可通过辅助沉积,实现对材料的表面包覆;(2)可通过对材料表面的刻蚀,增加表面粗糙度和比表面积;(3)可产生自由基,对材料进行表面活化,并改善材料表面的润湿性;(4)可对材料进行表面清洁处理;(5)可在材料表面通过接枝、聚合及气体调控来引入所需的官能团和电荷,为材料界面设计提供多种选择方案.

综上所述,等离子体技术在锂离子电池各组分的制备和改性中,都显示出其特有的应用优势,同时,作为一种简便、绿色、高效的方法,等离子体技术在其它多种电池体系中也同样具有重要的应用,如锂硫电池[96~99]、锂氧(空)电池[58,100,101]、全钒液流电池[102]、钠电池[85,103]和锌电池[89,104]等. 虽然等离子体技术有望成为锂离子电池材料生产工艺的一个重要发展,但在实际生产中,其规模化应用仍然面临着一些挑战:(1)目前涉及等离子体的多数研究仍是基于部分实验结果的定性分析,缺乏理论计算和动态模拟的验证及定量分析,而这些信息的获取对于实验的指导和参数的精确调控都具有重要意义,即要了解等离子体对材料结构、物理和化学性质的影响,还需要更多深入的理论研究;(2)现有的研究多是基于实验室的小型装置,如何将等离子体技术放大,实现连续化生产,以满足规模化应用的需求,也是未来需要解决的重要课题. 现有的等离子体技术多使用真空环境,制备材料的产率较低,难以放大至工业级规模,因而需要发展常压等离子体技术,使规模化应用成为可能. 但目前常压等离子技术尚不成熟,一些反应机理仍不明确,还需要进行更深入的研究,开发生产设备,简化制造过程. 此外,等离子体技术与现有锂离子电池材料生产工艺的相容性也是决定其能否快速获得规模化应用的关键.这些制约等离子体技术规模化应用的瓶颈还有待通过进一步的研究去突破.

等离子体技术在纳米电极材料、无机固态电解质的高纯制备及锂负极的表面修饰、SEI膜的构筑上具有独特的优势,未来或可在全固态电池中发挥更大的潜力,如全固态电池的一步等离子体制造,可通过对各组分材料的优化及制备工艺的改进来获得更高性能的全固态一体化电池. 同时,凭借在薄膜电极、聚合物固态电解质膜和隔膜的制备及表面改性上的应用优势,等离子体技术也有望在柔性一体化电池的设计制备中发挥重要作用,如利用等离子体制备技术可获得无黏结剂的自支撑电极和柔性聚合物隔膜,利用其表面改性技术可改善电极材料和隔膜表面的亲电解液性及彼此间的相容性,减小接触电阻,获得兼具柔性和高能量密度的柔性一体化电池. 此外,多种等离子体技术还可以通过巧妙的设计,与现有的材料制备及改性工艺相结合,从而得以丰富和改进,以适应各种锂离子电池材料体系. 随着等离子体技术的不断完善和发展,相信在不久的将来,低温等离子体技术可以为锂离子电池制造业带来更多的创新和突破.