缸体坡口加工工艺研究

牛帅帅,闫佳佳,崔志红,董小强,殷 森,马 爽

(1.山西航天清华装备有限责任公司,山西 长治 046000;2.火箭军装备部驻长治地区军事代表室,山西 长治 046000)

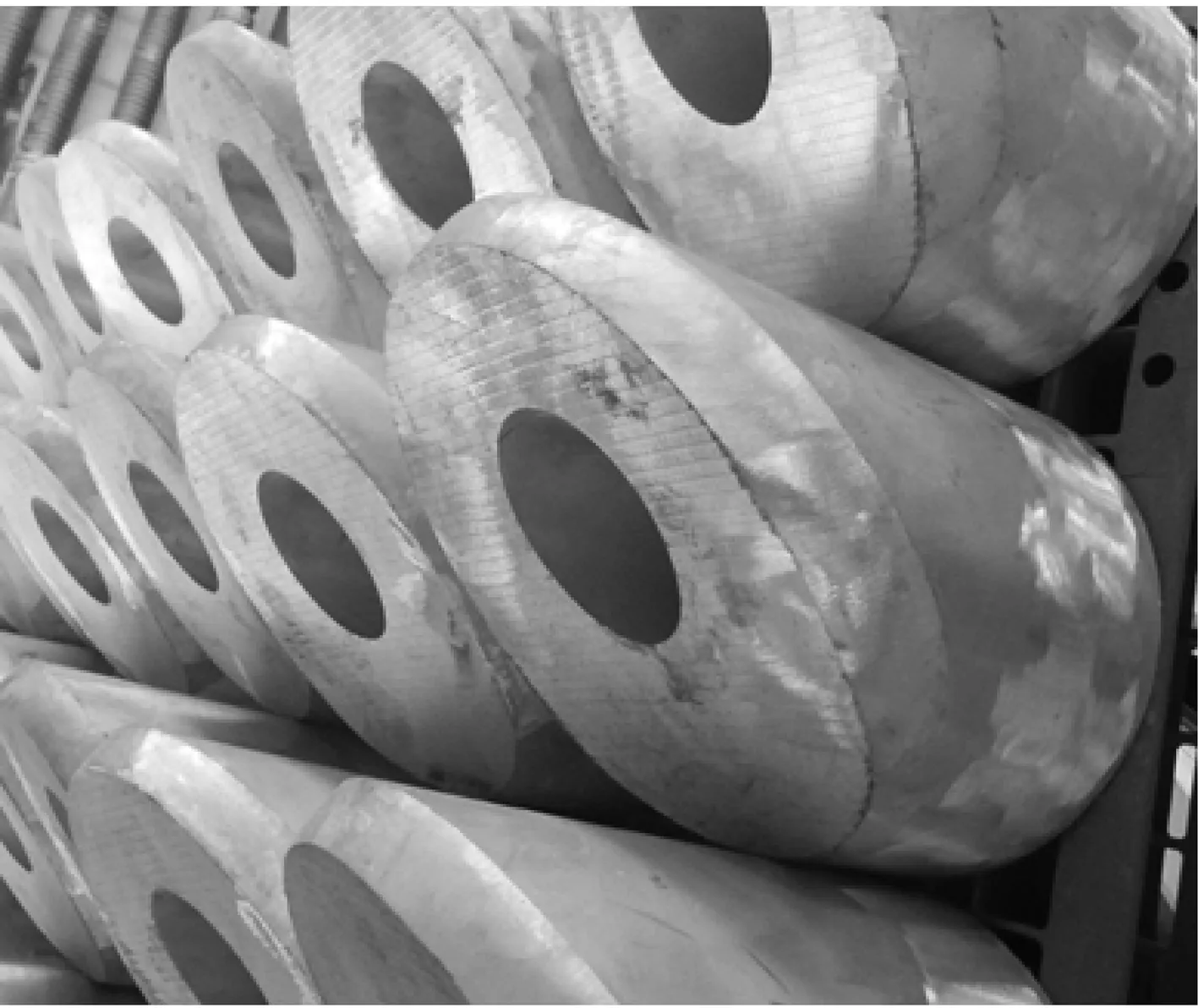

某产品缸体为铝合金5A06锻件,与初容室焊接前需现场配制加工坡口,存在如下难点:该坡口为空间结构,无法利用数学公式直接推导来实现模型的建立,只能靠人工划线的方法预先画坡口加工线,再利用风动铣刀手工加工,目前加工一件缸体坡口从划线到加工完成约1.6 h,每台筒体上有4个缸体,仅加工一台筒体上的缸体坡口就需要至少6.4 h,加工效率较低,无法适应企业现在高任务量下快速完成生产的需要,因此对缸体坡口加工工艺进行研究,进而提升坡口加工效率成为急需解决的问题。

1 现状调查及原因分析

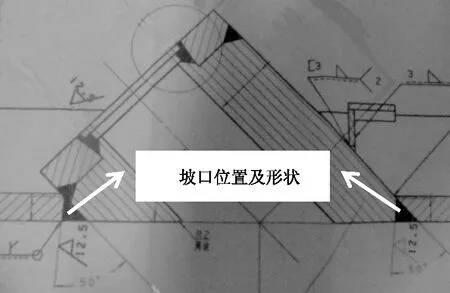

缸体与筒体装配要求、三维装配图及缸体坡口形式如图1~图3所示。其中,缸体与筒体内壁贴合处为圆弧面,缸体和筒体上均需开坡口,且要保证坡口加工完成后贴合处整圈为50°坡口,这就意味着缸体和筒体上坡口均为从无到有逐渐过渡,在缸体内弧面为圆弧及坡口形式不规则的情形下,坡口的加工难度成倍增加。

图1 缸体装配图样要求

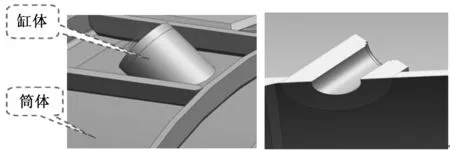

图2 缸体与筒体装配图

图3 缸体及坡口示意图

以往该坡口在加工时,缸体及筒体上的坡口均只能手工加工,采用人工划坡口加工线,然后现场手工修制、打磨,打磨完成后再进行试装,试装时坡口不合适,需进一步进行现场打磨,随时修整,费时费力,加工效率非常低,且按此方法加工的坡口表面粗糙,对接不平整,影响后续的焊接质量。

为提高缸体坡口的加工效率,针对缸体坡口加工效率低的问题进行原因分析,主要有如下几方面:1)零件及坡口形状特殊,坡口加工困难;2)坡口形状复杂,为空间结构,难以利用数学推导的方式直接建立模型;3)人工修制和打磨需现场操作,工作量大,且需要在装配现场对坡口随时进行修整。

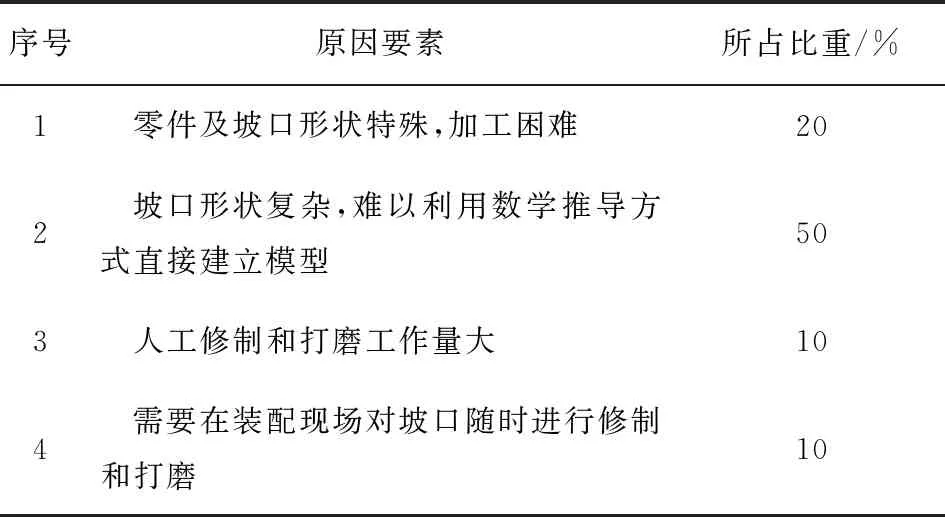

对缸体坡口加工过程中各因素进行综合评分,得出各因素在整个工序加工过程中所占比重(见表1)。

表1 原因要素比重表

2 工艺流程分析

2.1 坡口加工流程

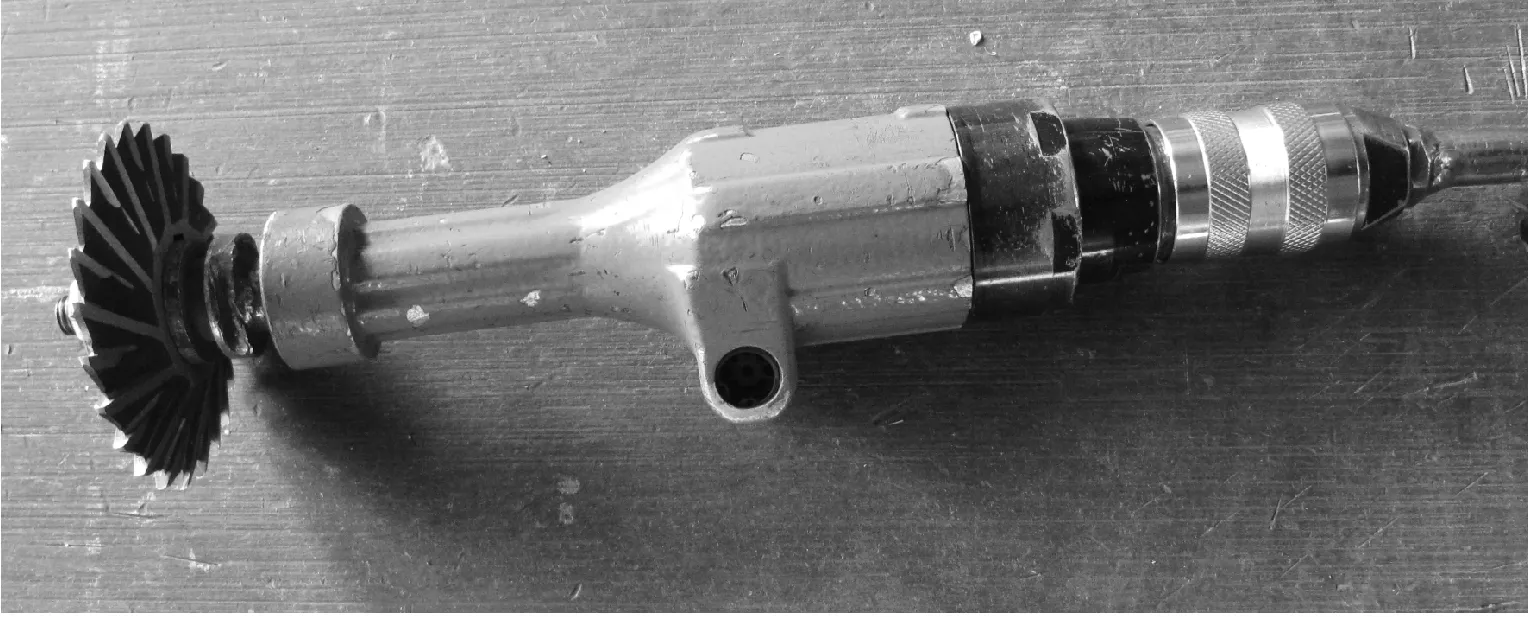

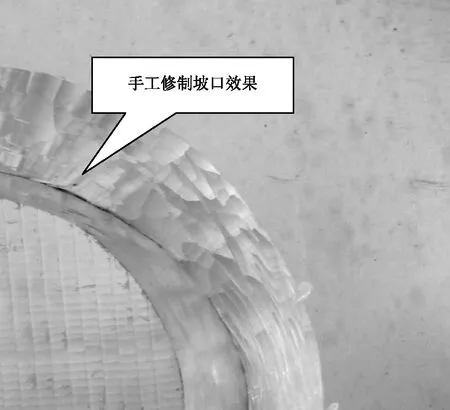

目前坡口加工流程为:划线→风动铣刀(见图4)修制坡口大致形状→根据缸口形状进行比对→再次修制→坡口成形。坡口修制效果如图5所示。

图4 手动风动铣刀

图5 坡口手工修制效果

从图4中可以看出,手动风动铣刀的刀片非常小,因此,每次加工量非常小,加工时间长。

加工效果不理想,从图5可以看出,修制的坡口凹凸不平,影响焊接质量。

修制坡口时需操作工紧握风动铣刀操作,操作难度大,费事费力,操作一段时间就需要更换操作工,效率非常低。

2.2 零件加工工艺流程

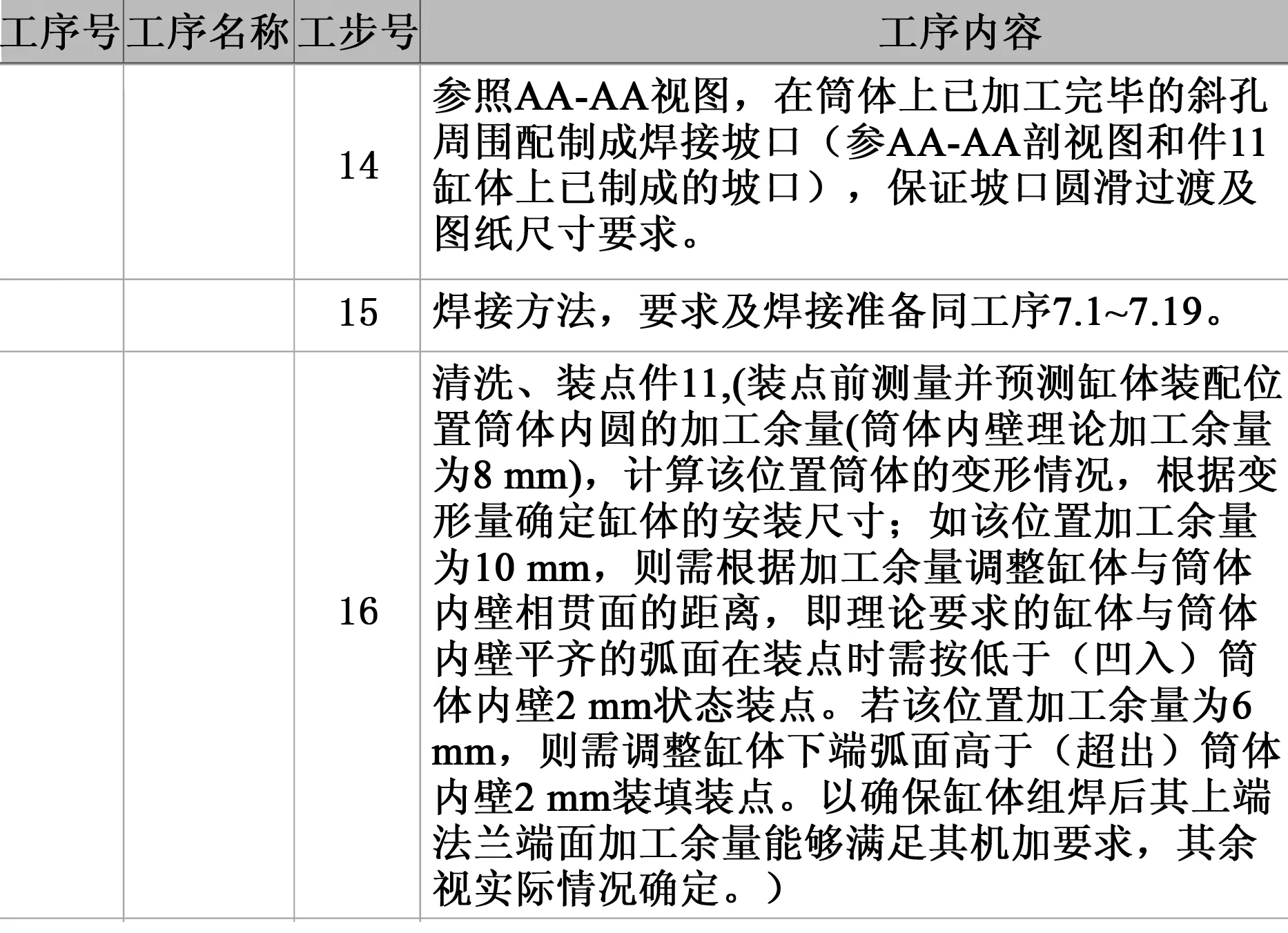

现零件加工工艺流程如图6所示。

图6 现工艺中缸体加工及装配要求

图6所示为缸体焊接至筒体时的工艺流程及要求,要求钳工在筒体上斜孔部位与缸体接合部位进行焊接坡口配制,且焊接完成后该处留有加工余量,加工后对焊接部位要进行探伤,如果焊接质量不好,加工完成后会暴露出焊接缺陷,需要对焊接缺陷进行补焊及打磨,延长了产品的加工周期。

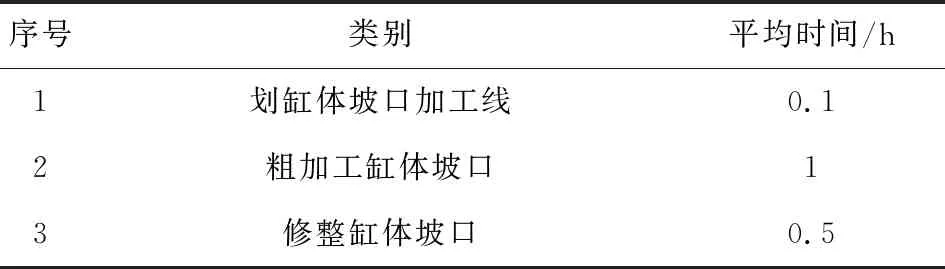

2.3 缸体坡口加工时间

以往缸体坡口加工时间统计见表2。

表2 以往加工时间统计

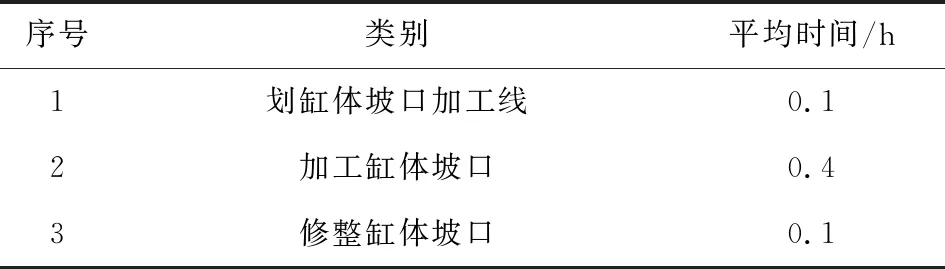

由上述数据可知,零件加工时间为1.6 h,其中粗加工和打磨坡口时间最长,合计为1.5 h,因此,需要对缸体坡口加工方案进行改进,提高缸体坡口的加工效率。

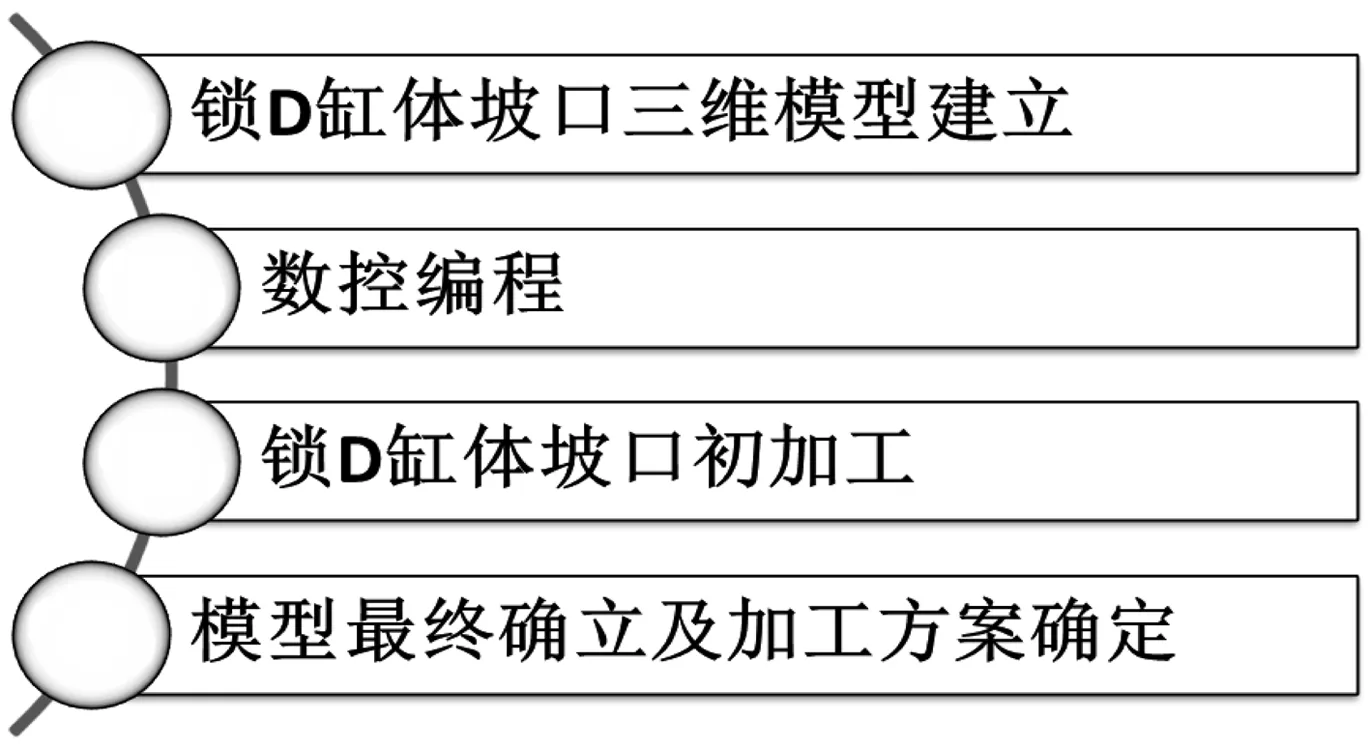

3 方案制定

通过对影响加工的各因素进行分析,制定了具体的方案,方案内容具体如图7所示。

图7 方案内容

4 方案实施

4.1 缸体坡口三维模型建立

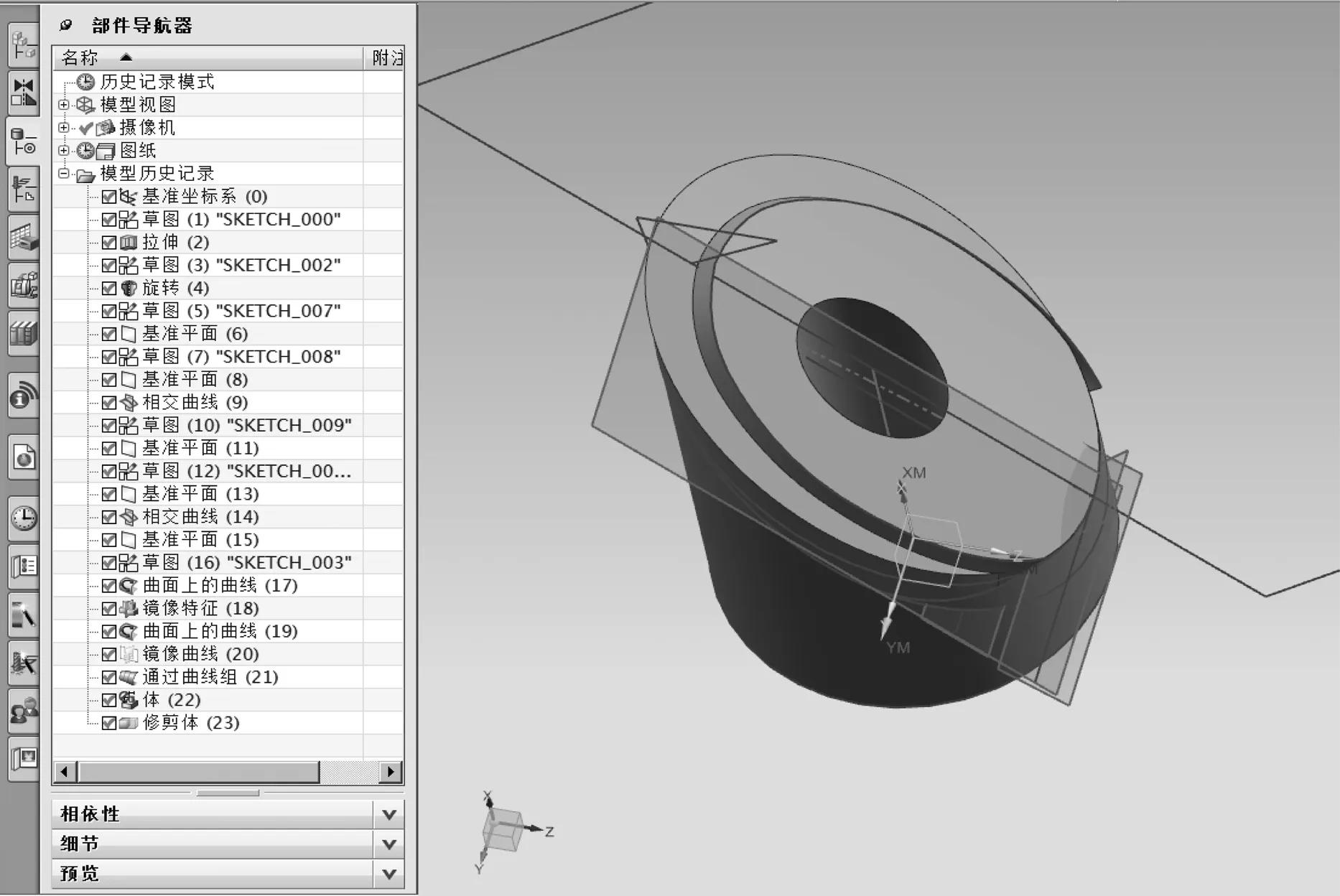

由于无法利用数学公式建立缸体坡口的数学模型,因此,应用UG软件,通过样条曲线及投影的方式,结合手工修制完成的坡口样件,建立缸体坡口三维模型,模型建立过程如图8所示[1-5]。

图8 三维模型建立过程

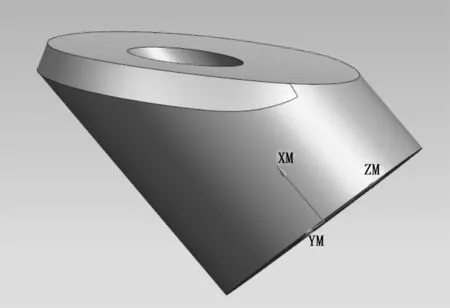

模型建立过程中主要难点在于坡口的从无到有以及坡口的角度要一致。最终通过样条曲线、拟合及投影多种方式结合的形式建立了缸体坡口的初步模型(见图9)。

图9 最初三维模型建立

4.2 缸体坡口数控加工

针对初步建立的三维模型,利用UG软件中的CAM模块进行加工程序编制,编制完成后针对分厂数控机床情况进行程序修订,最终修订完成的程序如图10所示,共计44 600条程序[6-11]。

4.3 缸体坡口实物加工

利用编制完成的数控程序进行初加工,加工时以缸体底面为基准找正后进行加工。为方便找正,在Ⅰ、Ⅳ正象限位置划基准线(见图11),通过基准线与机床平台划线重合进行找正,以提高找正效率。初加工完成的效果如图12所示。

图10 缸体坡口加工程序

图11 加工基准面和基准线

图12 初加工效果

在初加工完成后,发现两侧间距偏大,然后根据实际加工效果对模型中两侧间距进行调整,从而确定了最终模型和最终加工方案。最终加工效果如图13所示。

图13 缸体坡口最终加工效果

将利用数控程序加工完成的缸体坡口与筒体坡口对接,对接效果如图14所示。从图14中可以看出,利用数控程序加工完成的缸体坡口成形效果良好,且与筒体上的孔贴合非常好。

图14 缸体与筒体孔对接效果

对数控加工的缸体坡口进行了焊接试验,焊接效果如图15所示。焊接效果表明,利用数控程序加工出的缸体焊接性非常好,表面成形美观,着色探伤缺陷降低了70%以上,焊接质量得到了很大提高。

图15 缸体内侧焊缝焊接效果

同时,对实际缸体从前期划线、加工到最终成形进行了加工时间统计(见表3)。从表3中可以看出,更改工艺方法后,缸体坡口的整个流程加工时间为0.6 h,较以前的1.6 h有了大幅度提升。

表3 更改工艺方法后加工时间统计

5 结语

通过实际加工可以看出,利用数控程序加工的缸体坡口成形效果美观,而且与筒体上孔的对接效果较以前有了很大提升,对焊缝的焊接性也有很大提高。

综合上述加工试验内容及对比结果,达到了预期研究目标:1)通过缸体及坡口的模型建立,将手工修制坡口更改为数控机床加工,提高了坡口加工的一致性、加工效率及加工质量,同时提高了焊接质量;2)将现场修制坡口更改为机加保证,工艺流程得到了优化,解决了瓶颈问题,保证了产品顺利交付。

——海南热带海洋学院附属中学砥砺奋进中