上斜孔不同孔径的定位穿层孔钻探轨迹的探讨

刘彦俊

(霍州煤电集团 技术研究院, 山西 临汾 031400)

煤矿井下地质钻探是确保矿井安全生产的一种常规且非常重要的勘探方法之一,是进行矿井地质构造判别,释放采空区积水不可缺少的辅助手段。钻探技术是勘察资料准确性的必要条件,特别是在构造破碎带及岩溶等复杂地层,钻探技术不过关,便不能准确揭露地层结构,也不能获得沿途的客观物理力学参数[1]. 此外,因为钻孔轨迹不明确,通过钻孔的地质信息探明的赋存形态以及煤层厚度等都存有隐蔽或者误揭的风险隐患[2]. 现有的井下常用液压式钻机受本身技术限制无法实现定向钻进,长距离钻孔施工质量无法保证。在煤矿井下复杂工况及地质条件下,使用不同钻机、不同直径钻杆及不同大小的钻头,钻探成孔质量会存在很大差异,通过系统总结钻探成果对今后开展长距离定向钻进有很大指导意义[3-4].

1 工程概况

庞庞塔煤矿属于霍州煤电旗下矿井,位于山西省河东煤田中部,井田东西长度为5 km,南北长度为20 km,井田面积为103.25 km2.矿井设计生产能力为1 000万t/a,主采煤层包括5上、5和9号煤层,其中,5上煤层厚度为1.85~2.64 m,平均2.21 m,5号煤层厚度为2.50~7.57 m,平均4.06 m,9号煤层厚度为9.10~13.07 m,平均11.13 m. 井田整体构造简单,属于低瓦斯矿井。750水平系统轨道大巷和胶带大巷喷浆工程为该矿井基建工程的重点验收项目,为实现3 000 m胶带大巷喷浆工程顺利施工,需要在胶带大巷向轨道大巷施工穿层定向输料孔。该采区呈一单斜构造,煤层倾角为12°~19°,平均为15°. 其中,轨道大巷沿5煤顶板掘进,胶带大巷沿9煤掘进,两条巷道平均高差40 m,水平距离平均70 m. 5煤至9煤之间为L1、L2、L3灰岩及厚度不等的砂岩。因轨道大巷日常齿轨车运行,不利于钻机施工,因此此次施工钻孔均为上斜孔。

2 钻探工程施工

钻探施工设计在9煤胶带大巷进行,每隔200 m垂直煤帮施工一个钻孔,共计15个钻探点。井下现场使用钻机为履带式4200全液压巷道钻机,钻杆规格800 mm×63 mm. 在施工过程中由于钻孔偏移,在3#、5#钻探点先后施工了多个钻孔,试验使用d75 mm、d94 mm、d108 mm和d113 mm四种不同型号钻头进行了钻进,并采用YJC90/360矿用钻孔测井分析仪对各钻探成孔进行了轨迹测量,总结钻孔偏移规律,适时调整钻探参数。

YJC90/360矿用钻孔测井分析仪通过使用连接推杆,在钻探结束后,将内置轨迹定位器的测量器具推送至孔底,从而测量出该钻孔的实际钻探轨迹。该设备使用方便,测量准确率高,能够全面准确地显示出钻孔的方位和倾角偏移情况。

为确保钻探成孔质量,准确预判钻探位置,要及时对钻探施工点的地层进行综合分析。结合矿井综合柱状图、钻探施工点附近地质(水文)钻孔的柱状图,实地勘察记录钻场附近岩性特征和参数,包括岩性、颜色、硬度、岩层倾角、厚度、产状等,绘制钻探施工点的岩层柱状。在钻探过程中真实有效地记录钻孔进尺、岩屑变化、钻孔倾角等相关参数,对钻孔实际钻探岩性进行收集整理,及时修正施工点岩层柱状,以便指导钻探施工。

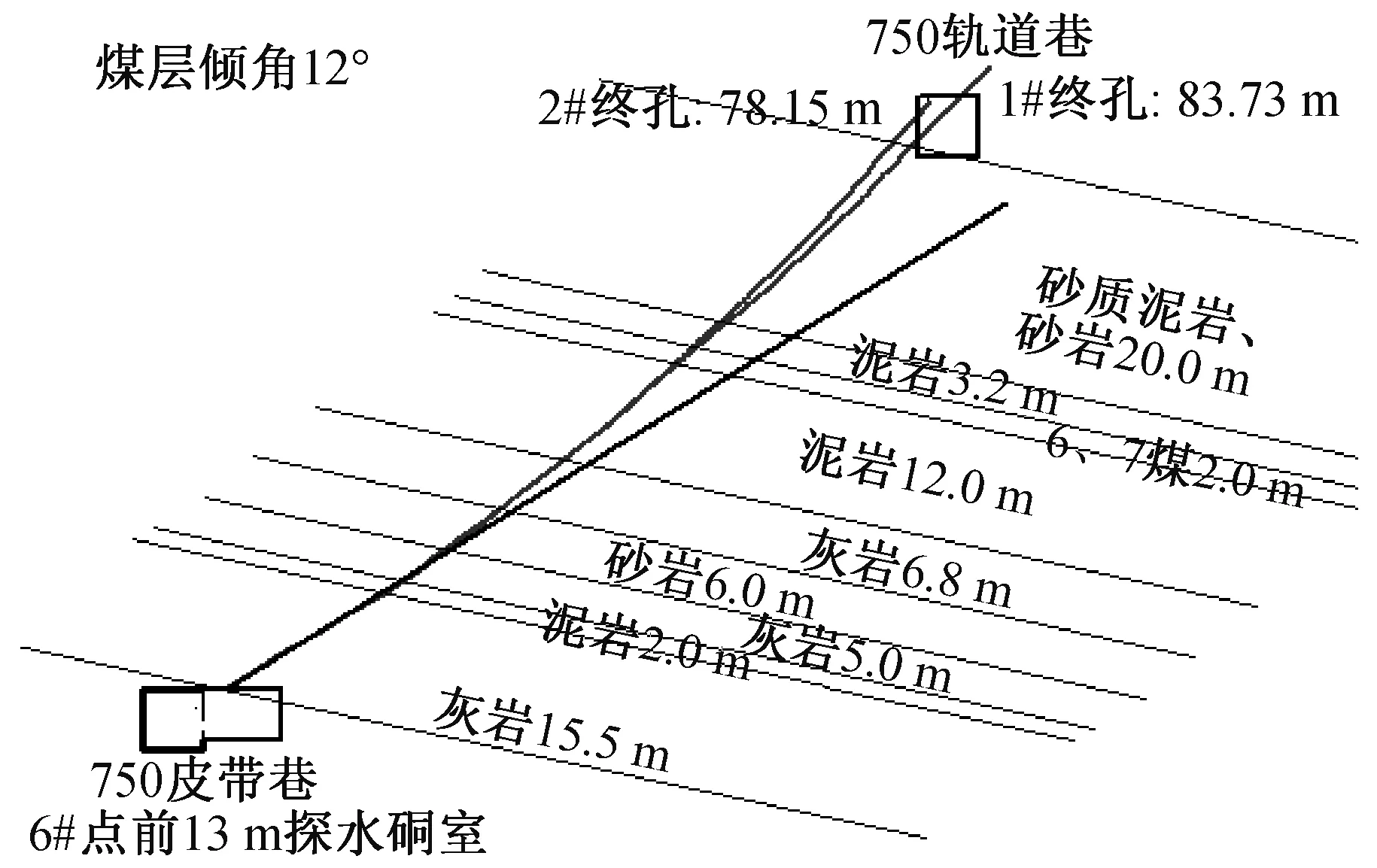

该次钻探施工过程实地勘察了750水平系统轨道大巷、胶带大巷以及之间联络巷揭露的不同层位的岩层特性及产状变化情况,通过对先期已施工的3号点的两个钻孔原始记录进行综合分析,整理出了 750大巷9#煤至5#煤之间各岩层厚度及层级关系图,见图1.

图1 750大巷9#煤至5#煤钻孔岩性分析图

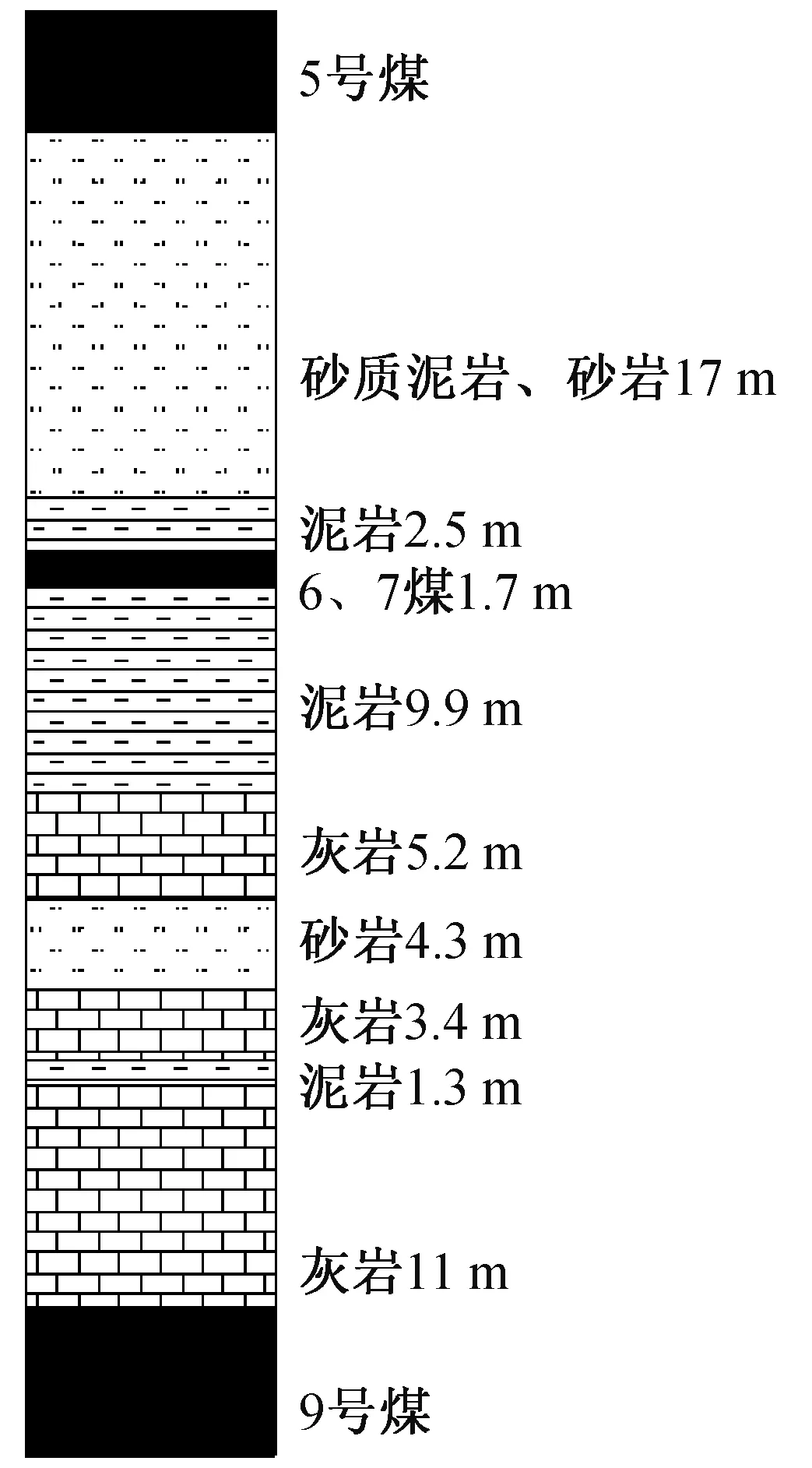

通过对3号点的两个钻孔进行轨迹测量,结合钻探原始记录及实际勘探数据进行综合分析。两个钻孔穿过L1灰岩15.5 m,L2灰岩5 m,L3灰岩6.8 m. 中间过12 m泥岩后见2 m左右6、7号煤,再经过3 m泥岩后进入砂岩综合层,其中包括砂质泥岩和砂岩大约20 m,然后进入5号煤。综合计算得出煤岩层综合柱状,见图2. 从图2可以看出,此次钻探轨迹岩层软硬交互,3层灰岩中间有不同厚度的泥岩、砂岩交互层,对钻孔成孔质量造成较大的影响。

图2 9#煤至5#煤综合地质柱状图

3 750大巷各钻探点实测钻孔轨迹特征

3.1 d75 mm钻头钻探轨迹分析

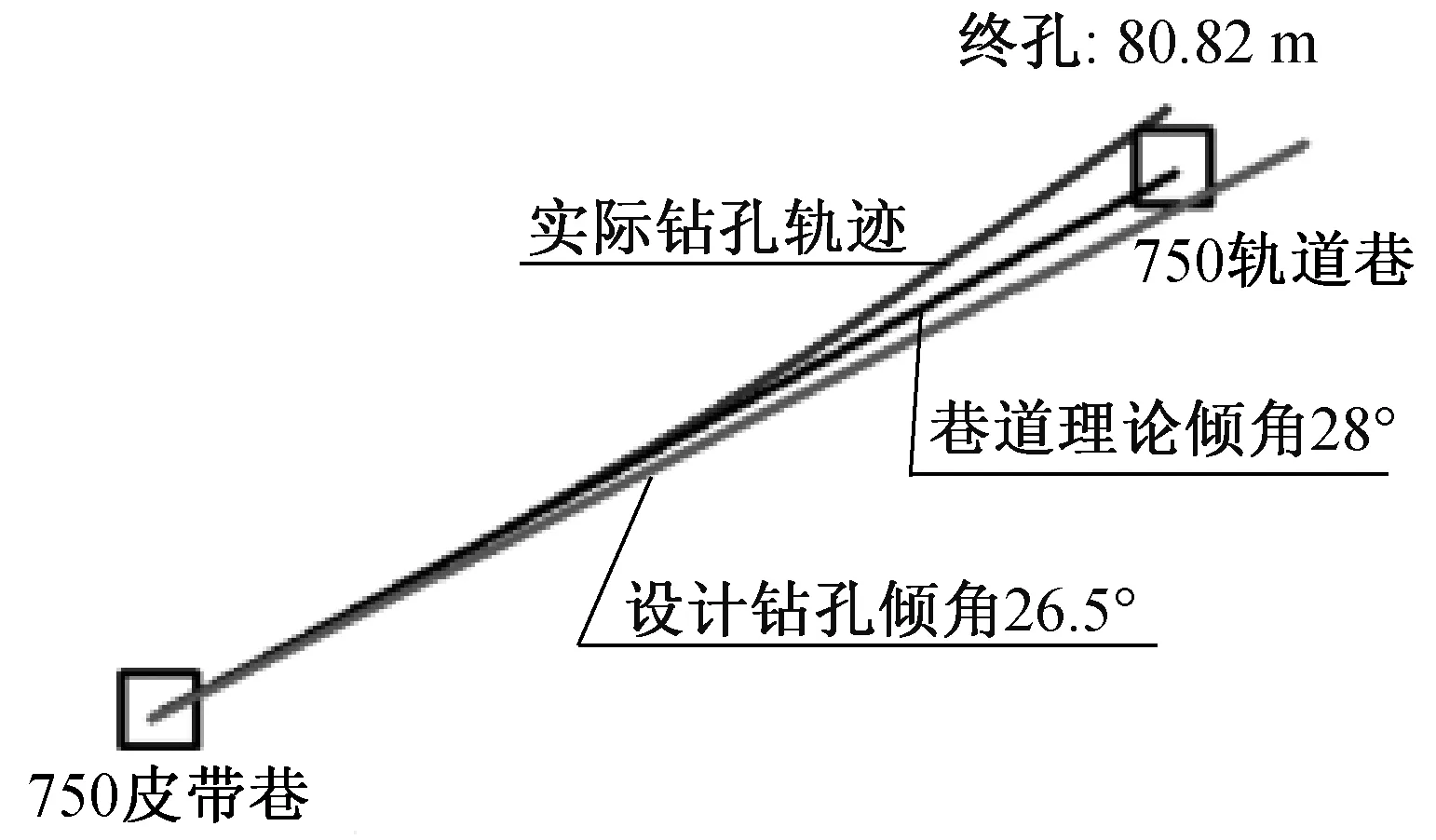

使用75 mm钻头在胶带大巷共施工两个钻孔,终孔80 m左右。通过轨迹测量可以发现钻孔整体成孔质量较好,其中5-1号孔倾角25°钻孔垂向偏移仅1 m左右(见图3,此次钻探施工所有钻孔开孔钻机均直接垂直煤壁开钻,未对钻孔平面角度进行测量,本文对钻孔平面偏移不做讨论)。由于没有钻透5#煤轨道大巷,随后调整角度为26.5°施工5-2号孔,在78.5 m左右钻透轨道大巷顶板(图4). 2号孔在施工过程中钻机漏油,对钻机进行了检修,且在施工至40 m左右时由于钻头磨损严重,退钻进行了更换。钻机在维护、退钻等因素影响下,钻机整体稳定性受到了影响,因此在施工至40 m后角度偏移较大,但整体偏移量保持在4 m左右,钻孔成孔质量相对较好。

图3 5号孔d75 mm钻头钻孔倾角25°轨迹剖面图

图4 5号孔d75 mm钻头钻孔倾角26.5°轨迹剖面图

3.2 d95 mm钻头钻孔轨迹分析

使用d95 mm钻头在胶带大巷不同位置共施工3个不同角度钻孔,其中一个未钻探至轨道大巷,两个钻孔打到了目标位置,3个钻孔钻探距离平均80 m左右。

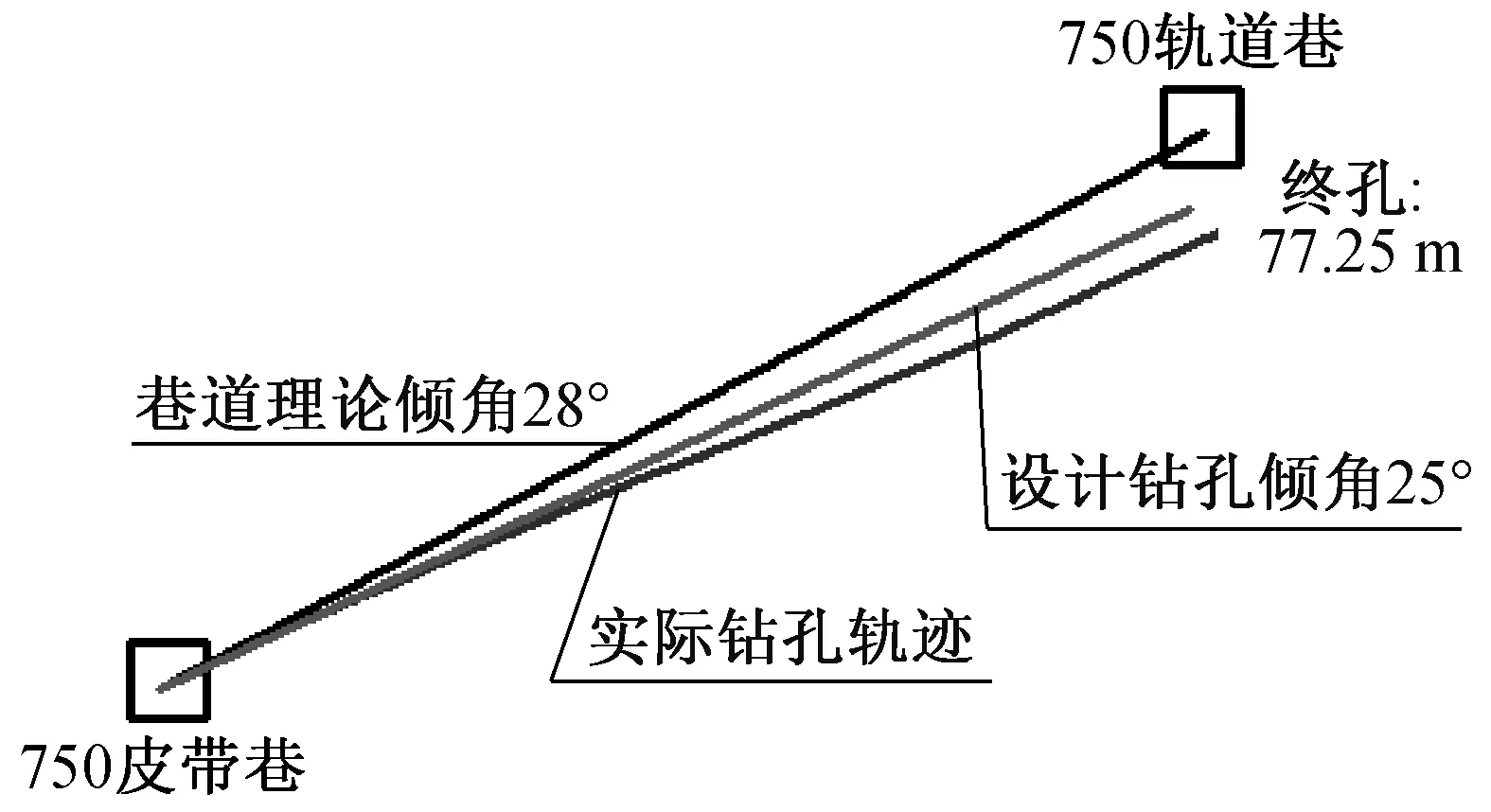

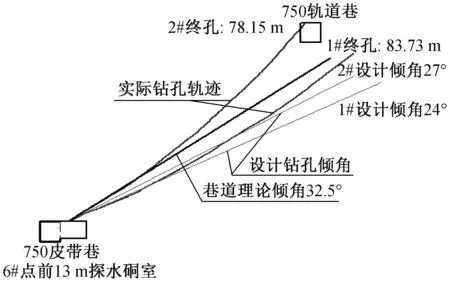

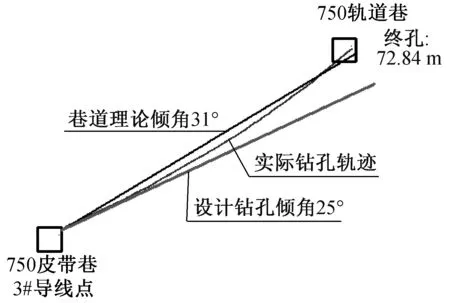

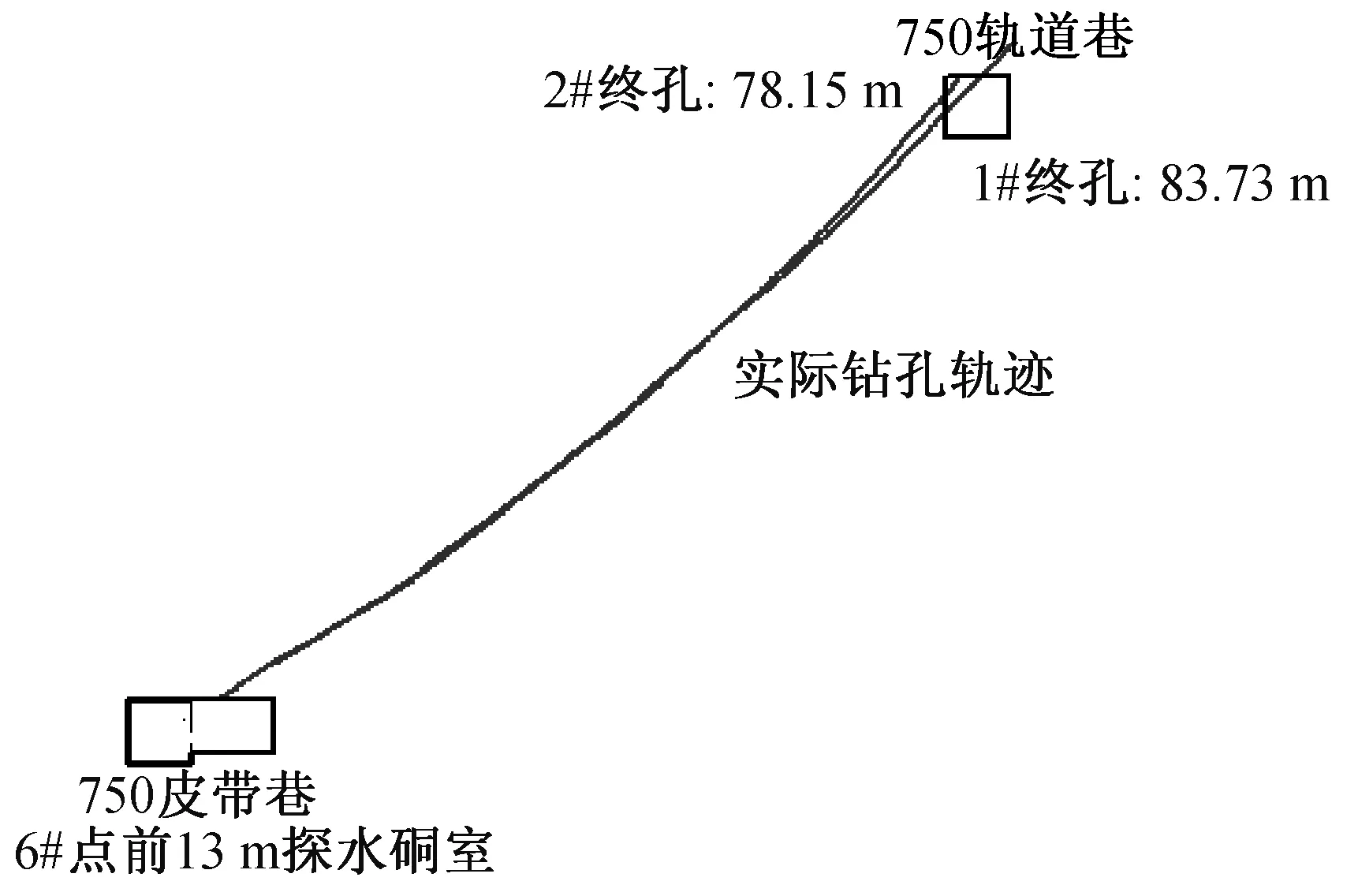

通过轨迹测量可以发现,同样使用d63 mm钻杆,用d95 mm钻头进行钻探时,钻孔轨迹整体偏移较大。其中3#钻场1号孔在83 m位置处垂向上偏移7.4 m, 2号孔在78 m位置处垂向上偏移6.6 m(图5);4#钻场1号孔探透轨道运输巷,但在终孔72 m处与设计钻孔轨迹相比垂向上偏移5.3 m(图6). 在钻探施工过程中未发生钻机维护、更换钻头、退钻等影响钻机稳定性的问题。因此在排除外因影响因素情况下,通过对比钻孔数据不难发现,3个钻孔在80 m位置处平均偏移量均在7 m左右,特别是将3个钻孔进行轨迹叠加,轨迹抛物线基本重合,见图7.

图5 3#钻场1号、2号钻孔剖面轨迹图

图6 4#钻场d95 mm钻头钻孔剖面轨迹图

图7 3#钻场1号、2号孔钻孔剖面轨迹叠加对比图

3.3 d108 mm钻头钻孔轨迹分析

使用d108 mm钻头在胶带大巷共施工多个钻孔,此次轨迹测量2个钻孔进行分析,均为5#钻场施工位置,但采用不同角度。

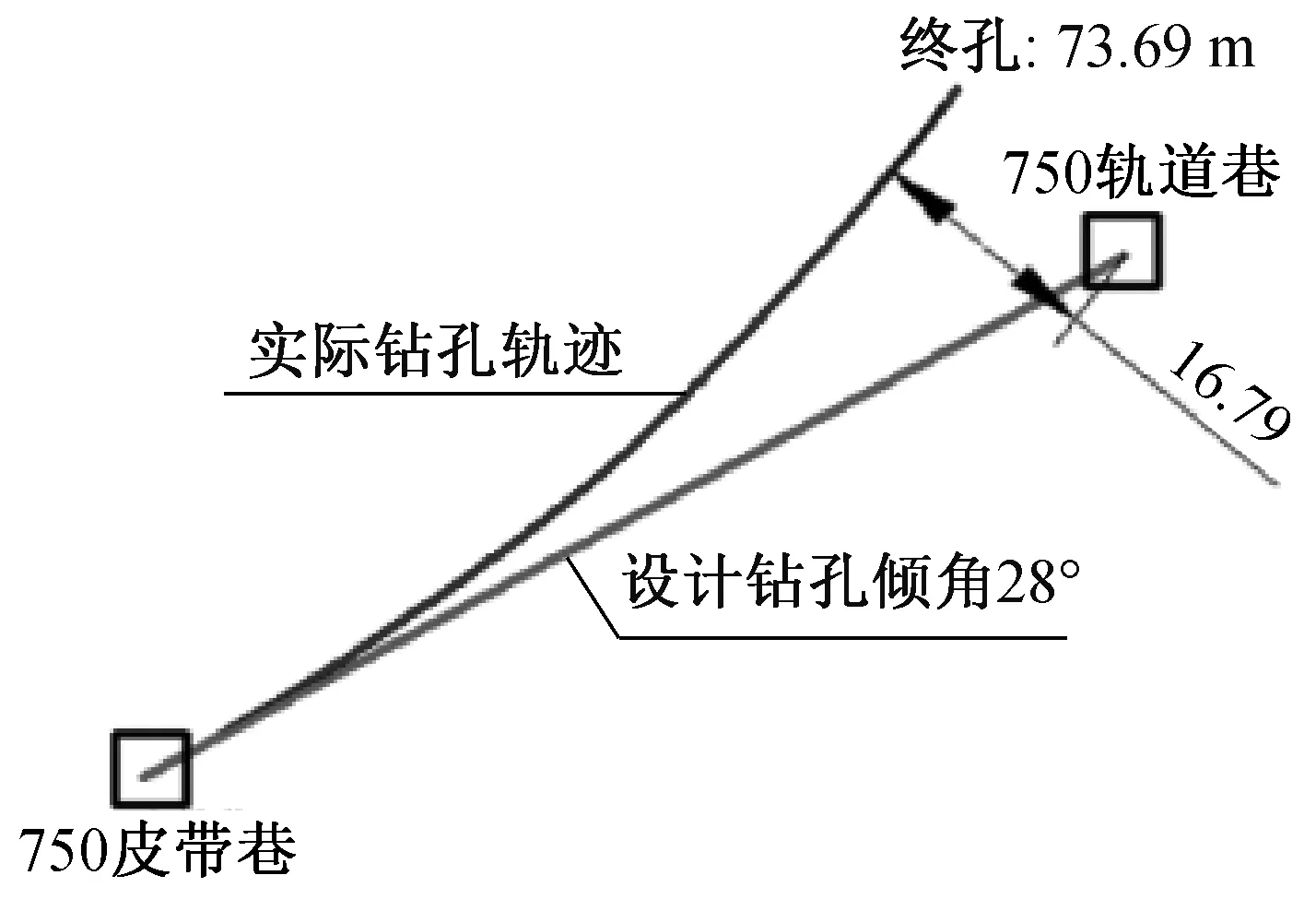

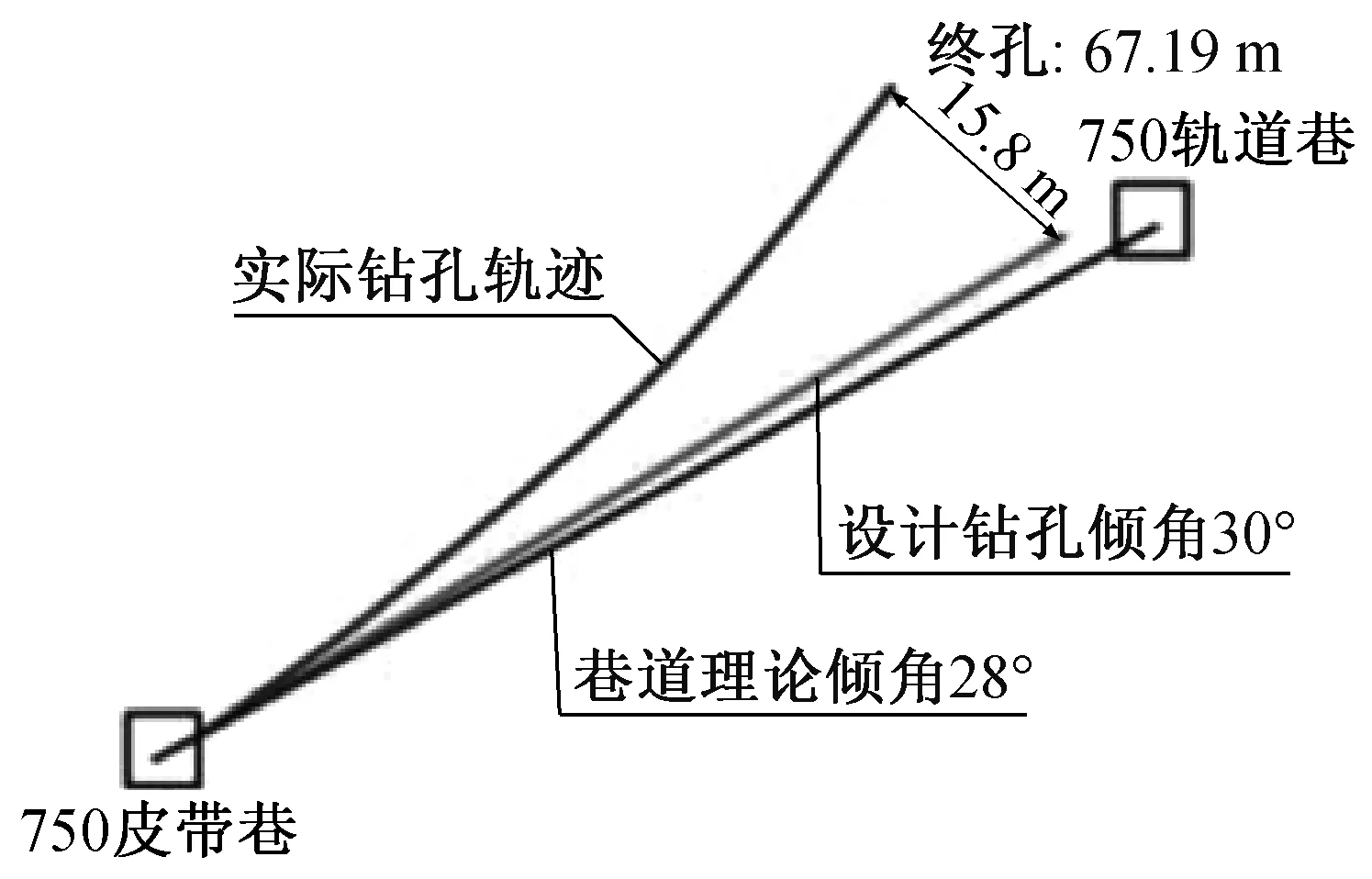

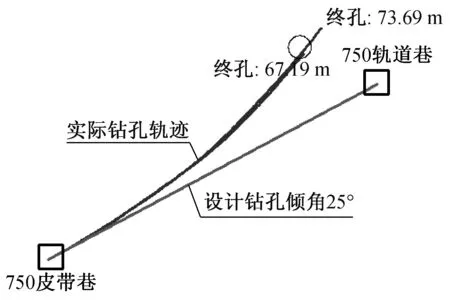

通过轨迹测量可以发现,倾角28°钻孔施工73.68 m终孔垂向偏移量为16.79 m(图8),倾角30°钻孔施工67.19 m,终孔垂向偏移量为15.8 m(图9). 相较于d94 mm钻头施工钻孔的成孔质量,终孔偏移量明显增加。通过轨迹测量及数据对比分析,两个钻孔轨迹基本重合,偏移量基本一致(图10).

图8 5号钻场d108钻头倾角28°剖面轨迹图

图9 5号钻场d108钻头倾角30°剖面轨迹图

图10 d108 mm钻头倾角30°与28°剖面轨迹叠加对比图

3.4 d113 mm钻头钻孔轨迹分析

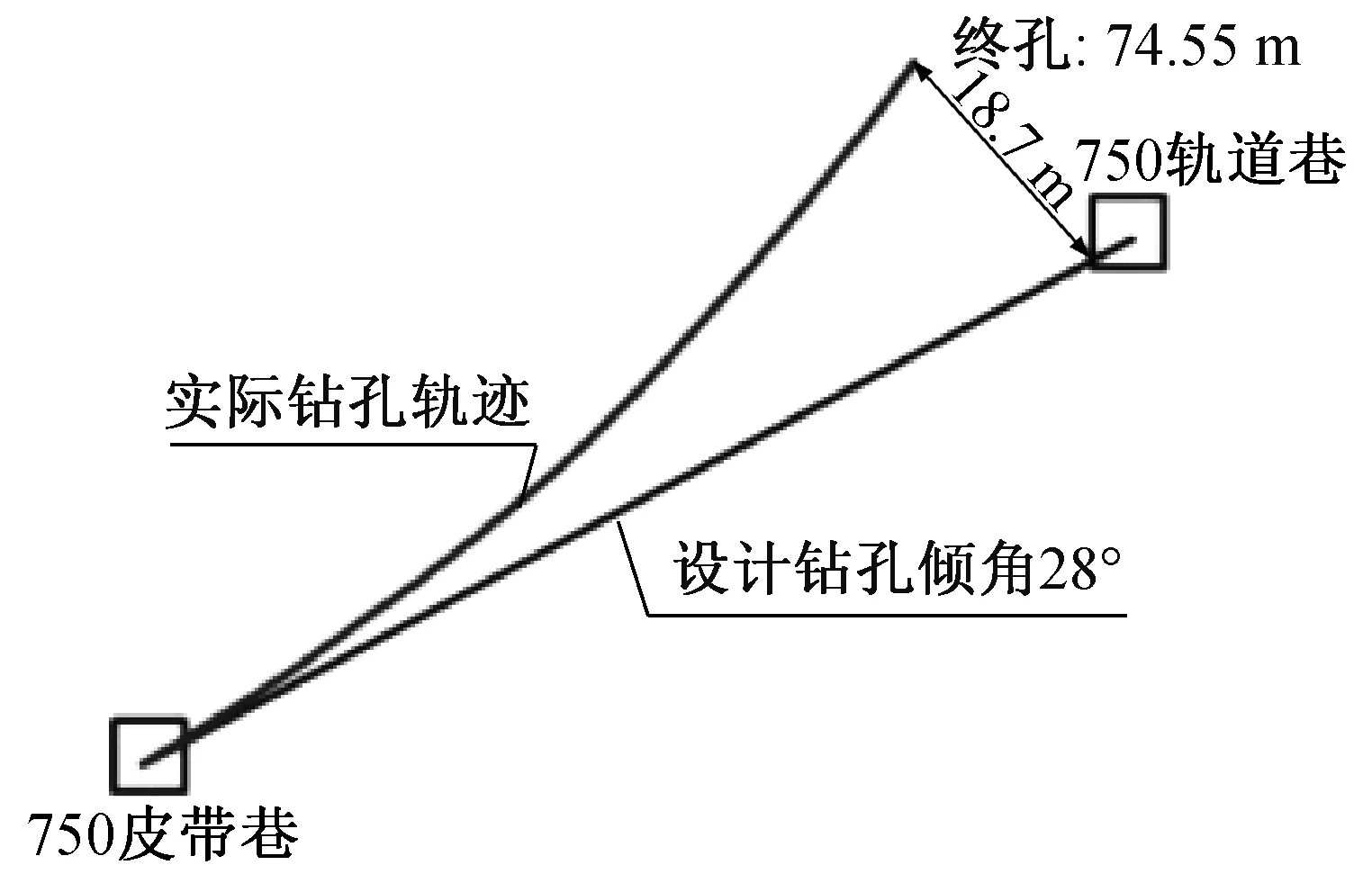

在工程施工过程中使用d113 mm钻头共施工1个钻孔,同一台钻机,同样使用d63 mm钻杆,倾角28°,共施工74.55 m.

通过钻孔测井数据分析,终孔74.55 m位置垂向偏移量18.7 m(图11). 现场施工过程中为防止钻孔偏移较大,钻机第一根钻杆使用了d108 mm扶正器。但通过测井数据分析,相较于d108 mm钻头,在同一位置,使用同一台钻机,同样使用63 mm钻杆,且加装钻杆扶正器后,垂向上在钻孔深度74 m位置钻孔偏移量依然增加了2 m.

图11 5号钻场d113 mm钻头28°轨迹平面图

4 钻孔轨迹偏移综合分析

通过以上数据分析对比可以看到,使用同一台钻机,同一直径钻杆,不同型号钻头施工上斜穿层钻孔时,垂向上钻孔轨迹均有偏移,d75 mm钻头施工钻孔轨迹在80 m位置偏移量约为2 m,d95 mm钻头钻孔施工轨迹在80 m位置偏移量在7 m左右,d108 mm钻头钻孔施工轨迹在70 m位置偏移量在16 m左右,d113 mm钻头钻孔施工轨迹在加装一节扶正钻杆的情况下74 m位置偏移量依然在18 m左右。此次施工上斜孔穿层孔时,使用同一钻杆,钻头越大,钻孔偏移量越大,且都为向上偏移。分析主要原因,一方面钻孔施工过程中,岩层软硬交互,三层灰岩中间有不同厚度的泥岩、砂岩交互层,对钻孔成孔质量造成较大的影响。一方面钻杆受自身重力影响,再通过钻机在钻探过程中的较大推力,使其形成自然造斜弧度,导致所有钻孔都向上偏移,而且裸孔孔径越大,偏移量越大。但通过对比发现,同一位置施工不同角度的钻孔,钻孔轨迹线可以基本重合,有明显的规律可循。即同一位置施工不同角度的钻孔,钻孔轨迹线可以基本重合。调整钻孔角度时,可根据上一个钻孔的偏移量对钻孔角度进行反算,达到一次成孔的目的。

5 应对措施

井下钻探作为煤矿构造探查、采空区积水疏放、瓦斯抽放等工程的常用手段,钻孔偏移一直是困扰成孔质量的主要问题,为减小钻孔偏移量,可采用多种方法解决。

1) 在井下进行钻探作业时,尽量使用与钻杆直径相匹配的钻头,如需进行扩孔,应采用塔式导向钻头,防止钻孔偏移。

2) 钻探施工时,合理利用钻杆扶正器。不同型号和材质的钻杆,在钻孔中的偏移量会存在差异,可以通过钻杆在孔中偏移率,每隔一段距离加装一节扶正器,减少钻杆在孔终自然造斜的可能性,降低钻孔偏移量。

3) 在施工过程中,要做好钻机稳固措施,防止因钻机抖动、卡钻、偏斜等原因,造成钻孔角度变化[5].

6 结 语

使用普通全液压式钻机进行长距离钻进时,受钻机稳定性、钻机动力大小、岩层软硬交互及钻头大小等多种因素影响,钻孔轨迹容易发生偏移,且钻杆与孔壁间隙越大,偏移量会越大。规范钻机操作流程,掌握各岩层岩性变化情况,科学剖析轨迹偏离原因,并寻找其规律,对提高井下超前钻孔施工质量具有现实借鉴意义。