大采高滚筒采煤机连杆式油缸护板系统设计研究

刘泽平,徐贵旭

(1.矿山采掘装备及智能制造国家重点实验室, 山西 太原 030032; 2.太重煤机有限公司 技术中心, 山西 太原 030032; 3.山西铁道职业技术学院, 山西 太原 030013)

现代长壁工作面采煤机是综采工作面关键设备之一,采煤机每个零部件直接影响着采煤机的正常工作乃至整个工作面的正常生产。在中厚、特厚煤层开采中,由于采煤机机身大、产量高,为了保证过煤空间等结构因素,提升油缸经常被设计于机身上方,挡矸装置下方,但因为摇臂需要动作,油缸活塞杆伸出时,会伸出挡矸装置保护范围,暴露在支架下方。同时由于提升油缸距离煤壁近,很容易被片帮或者落煤砸坏油缸活塞杆,所以采煤机必须设置挡矸油缸护板系统。

随着大采高滚筒采煤机机面高度、宽度等基本尺寸的增大,摇臂及其旋转范围增大,油缸护板系统也随着防护要求,面积及活动范围增大,这对油缸护板系统的随动性、适应性提出了更高要求。传统的软材料搭挂式防护容易与油缸活塞发生摩擦,损坏活塞杆的镀铬层,见图1. 而油缸滑移式护板滑动轨道长,致使滑动中容易出现憋卡,轨道容易被煤粉污染而失去滑轨效果,被砸后容易变形,失去滑移能力,见图2. 因此,设计一种体积轻巧、随动灵活、承载力高、可靠性更高的油缸护板装置是必要的[1-3]. 本文利用四连杆机构原理,通过对空间的合理利用,对受力的精确计算,设计一种摇臂本身作为主动件的四连杆提升油缸护板系统,以解决传统无防护、滑移式防护、软材料搭挂式防护系统的问题,提高效率的同时,降低生产成本,提高系统的可靠性。

图1 采煤机油缸柔性防护图

图2 滑移式油缸护板系统图

1 机构分析与模型建立

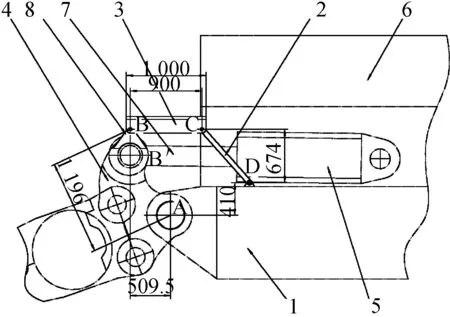

根据采煤机实物结构,在大尺寸、大采高采煤机提升油缸活塞杆保护机构中,创新式采用连杆机构,不设轨道,护板运行轨迹受连杆约束,不用软材料,可随着摇臂旋转,实现对提升油缸活塞杆的跟踪保护。摇臂下降时油缸护板工作示意图见图3. A点为摇臂与机身铰接点,为固定点,B′点为摇臂与提升油缸活塞杆铰接点,随着活塞杆伸缩,绕着A点做圆周运动,B点为托架固定铰接座与油缸护板的铰接点,B点与B′点位置相对固定,随着摇臂绕A点做圆周运动,C点为油缸护板与摇杆的铰接点,绕D点做旋转运动,D点为摇杆与机身的铰接点,D点在机身上表面放置,由此形成一个以AB、CD为摇杆,BC为连杆,AD为机架的双摇杆机构。根据实际防护需求,设计油缸护板长度为1 000 mm,BC铰接点距离为900 mm,AB距离为摇臂固有长度1 196 mm,AD垂直距离为固定长度410 mm,AD水平距离需求出,BD、CD垂直距离均为674 mm,摇臂下降到极限位置时就是连杆机构ABCD一个极限工作状态。

1—机身 2—摇杆 3—油缸护板 4—提升托架(摇臂) 5—提升油缸 6—挡矸护板 7—提升油缸活塞杆 8—摇臂固定铰接座

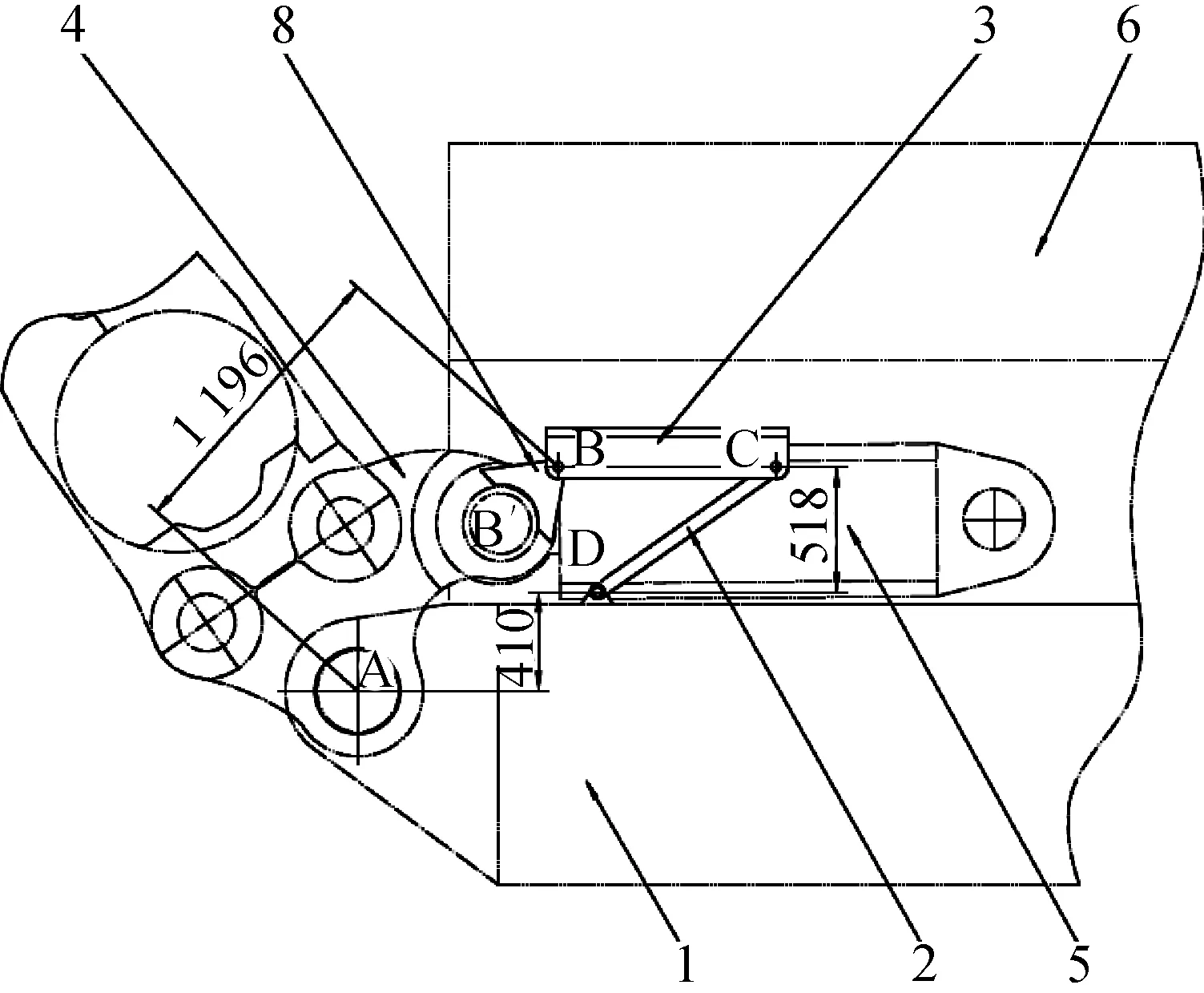

摇臂提升到最高位置时油缸护板工作示意图见图4,这时由于提升油缸缩回,油缸护板大部分都隐藏于挡矸装置下面,连杆系统ABCD成为另一个极限状态,此时BD、CD垂直距离变为518 mm.

1—机身 2—摇杆 3—油缸护板 4—提升托架(摇臂) 5—提升油缸 6—挡矸护板 7—提升油缸活塞杆 8—摇臂固定铰接座

2 连杆系统模型建立及解算

2.1 建立连杆系统模型

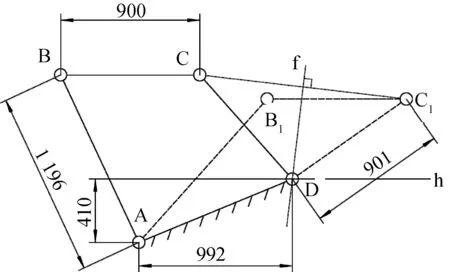

根据上述功能需求及已知尺寸,在CAXA电子图板中建立连杆系统模型,见图5. ABCD为摇臂下降到极限位置时的连杆模型,对应图3状态,AB1C1D为摇臂提升到极限位置时的连杆模型,对应图4状态,相当于摇杆AB长度、连杆BC长度以及位置具已确定,只要确定摇杆CD与机架AD铰接点D点的位置,就能使该连杆系统确定,且D点必须在水平线上,该系统中AB为主动件。

图5 连杆机构图解法示意图

2.2 利用图解法解算模型

根据建立好的模型,用图解法最简洁快速[5],连接CC1,然后做CC1的中垂线f,f与线h相交于一点,该点就是摇杆CD与机架AD铰接点D点的位置。在CAXA电子图板中测量出摇杆CD的长度为901 mm,机架AD的水平距离为992 mm,由此双摇杆机构ABCD便确定下来。

3 油缸护板系统结构设计

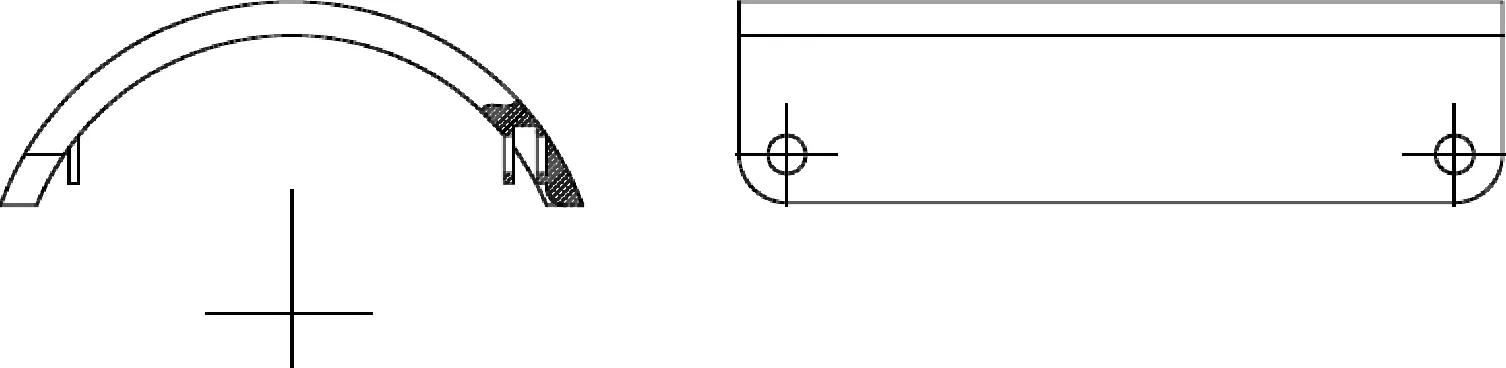

因不同采煤机采高、机身、油缸尺寸、挡矸尺寸、煤层片帮大小等实际因素的不同,油缸护板的结构大小、形式、载荷(即油缸护板系统可抵抗大块落煤撞击的能力)的设计都会有所不同,直接影响护板的厚度,摇杆、连杆及其铰接点的粗壮程度,以及材料的选取。其计算过程比较复杂,所以一般都参考经验,采用空间允许下的大冗余设计来保证其可靠性,不在本论文研究范围内,本案中油缸护板采用钢板Q345-A材料,厚度25 mm,断面为半圆形,方便溜煤,内弧面布置4个铰接耳,分别用于与托架固定铰接座和连杆铰接。采用折弯加焊接铰接耳座工艺制造,见图6. 摇杆采用钢板Q390-A,截面为矩形,截面积为1 800 mm2.

图6 油缸护板结构示意图

4 工作简述

滚筒下降时,提升托架和摇臂连为一体,当采煤机滚筒需要下降时,机身上置的提升油缸活塞杆伸出,推动提升托架绕与机身的铰接耳旋转,提升托架带动摇臂逆时针旋转,摇臂带动滚筒实现下降,与提升托架位置固定的托架固定铰接座拉动从动件油缸护板向左移动,置于伸出的提升油缸活塞杆上方,保护活塞杆不被落煤砸坏,油缸护板末端置于挡矸护板下方,两者无缝连接实现对油缸整体的防护。连杆、托架固定铰接座各有两个,分别置于油缸护板前后两侧,使油缸护板由4点支撑,增加了防护能力。

滚筒升高时,活塞杆缩回,带动提升托架顺时针旋转,带动摇臂和滚筒上升,此时托架固定铰接座随着提升托架向右旋转,推动油缸护板向右运动。这个过程中,油缸护板始终位于活塞杆上方,对活塞杆全程防护,直至活塞杆整体缩回提升油缸后,则油缸护板置于提升油缸缸体上方,而挡矸护板位于油缸护板上方,互不干涉。

5 结 语

分析了连杆系统用在采煤机上置油缸保护的优越性,并根据采煤机实际安装条件,通过图解法得出了连杆系统在油缸保护方案中的可行性是存在的,拓展了机械装备中裸露油缸的保护方法及其设计方式。目前,对于该系统载荷方面的计算尚需参考经验值,或通过大冗余量设计保证其可靠性,将来如果能够建立煤块掉落在油缸护板上的冲击模型,得出一套较简单易用的载荷计算方法,就可以对该系统各零部件的结构设计进行优化,节省资源。