带式输送机皮带液压张紧控制系统分析

武 进

(山西焦煤特种设备检验中心, 山西 太原 030024)

带式输送机是煤矿井下主要的运输设备之一,负责原煤、物料的长距离运输。张紧装置是带式输送机的核心装置之一,为带式输送机的连续、稳定、长距离运行提供合适的张紧力。带式输送机的张紧力随着负载的变化而变化,张紧力过紧会触发输送带发生断带故障;张紧力过松会触发输送带发生打滑故障[1-3]. 因此,需要设计张紧控制系统,使得张紧力能够随着负载变化自适应调节,实现张紧装置的智能控制。针对带式输送机张紧控制系统,国内外学者展开了一系列的研究,如建立负载动态预测模型,利用多元回归法分析带式输送机载荷与阻力之间的数学关系[4];建立带式输送机负载承载能力仿真模型,预测不同工作状态下的负载量,指导并自适应调节张紧力[5];建立带式输送机自适应控制系统,检测电动机电流得到当前负载下最优控制方案[6]. 在这些研究的基础上,针对带式输送机原皮带张紧装置存在的问题进行优化,分析并设计带式输送机启动过程、运行过程以及停机过程张紧力自适应调节方案。

1 总体设计

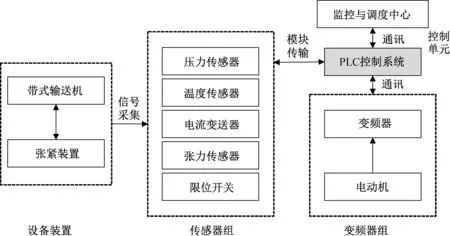

带式输送机皮带液压张紧控制系统总体设计框图见图1,由设备装置、传感器组、变频器组以及控制单元四部分组成。传感器组的压力、温度、电流、张力传感器安装于带式输送机机身合适位置,周期性在线采集传感器数据以掌握带式输送机张紧装置的运行状态并为控制单元提供逻辑控制依据。变频器组用于自适应调节和控制张紧小车的运行速度,使得张紧力与负载自适应匹配。控制单元包括PLC控制器及其扩展模块以及监控与调度中心,PLC控制系统接收到传感器组数据后进行A/D转换、软件滤波,为控制张紧装置提供数据依据;PLC控制系统以通讯模式与变频器进行数据、指令交互,完成对变频器的转速/转矩模式控制,同时接收变频器运行状态数据和故障信息;PLC控制器同时还需要处理安装于带式输送机机身的复位按钮、急停按钮、制动器按钮、离合器按钮等数字量的处理;PLC控制器将传感器组数据、按钮数据以及变频器组数据以通讯模式传送给监控与调度中心,用于数据监控与调度。

2 硬件设计

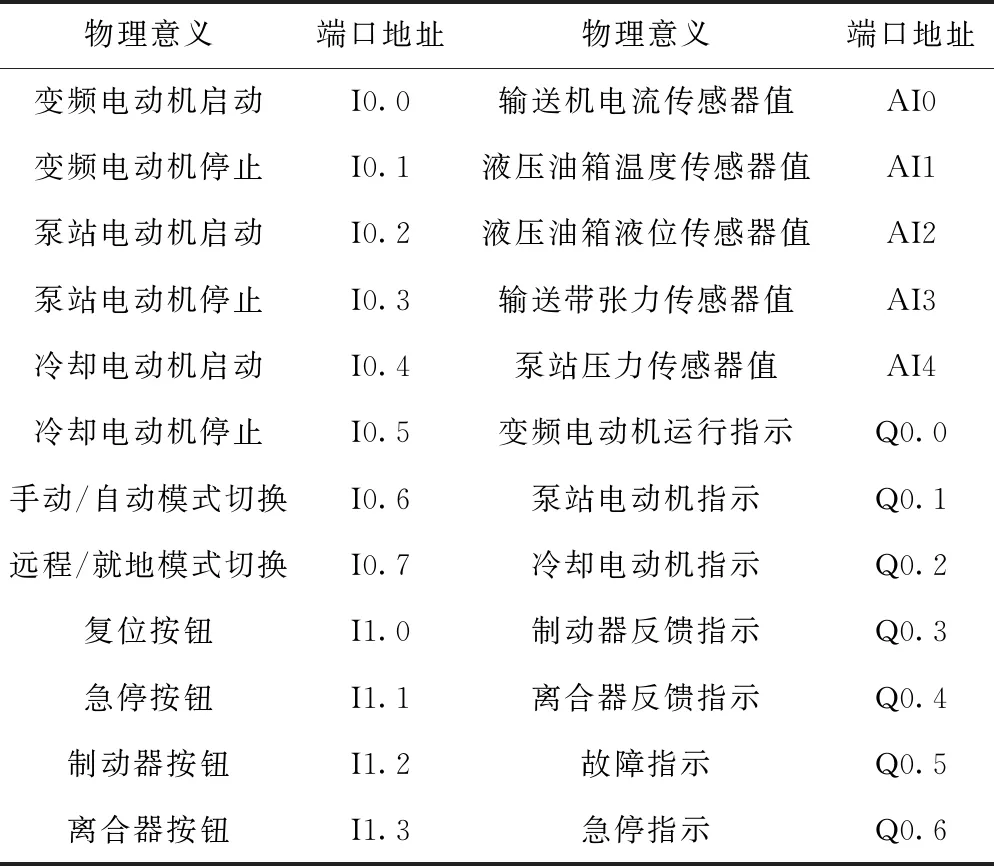

带式输送机皮带张紧控制系统的硬件部分主要包括PLC控制器及其扩展模块、传感器以及变频器等。PLC控制器选用罗克韦尔的Compactlogix 1769-L3X系列,该控制器可实现低成本的分布式、实时控制系统,集成TCP/IP网络接口、CAN通讯以及Modbus通讯接口,可直接与外部设备进行通讯;与之配套的电源型号为1769-PA2、扩展出的模拟量模块为1769-IF4XOF2、数字量输出模块为1769-OB 16、数字量输入模块为1769-IQ. 用于检测带式输送机输送带张紧力的张力传感器选用TJL-7,量程为0~150 kN,灵敏度可达1.5 mV/V,该传感器两段采用圆环紧扣钢丝绳的固定方式,以保证测量值的稳定和精确[7-9]. 用于检测泵站压力的压力传感器选用的型号为MIK-P-300,该传感器具备IP65保护等级,具有阻燃防震耐冲击的特点,测量精度可达±0.1%;当PLC控制器检测到泵站压力大于7.5 MPa时才可启动泵站,当压力小于5 MPa时,需重新启动泵站。用于检测输送电动机电流的电流传感器选用的型号为MIK-DJI-V1-B1,量程为0~100 A,输出4~20 mA电流信号[10-12]. 设计的带式输送机皮带张紧控制系统I/O地址分配见表1.

图1 带式输送机皮带液压张紧控制系统总体设计框图

3 软件设计

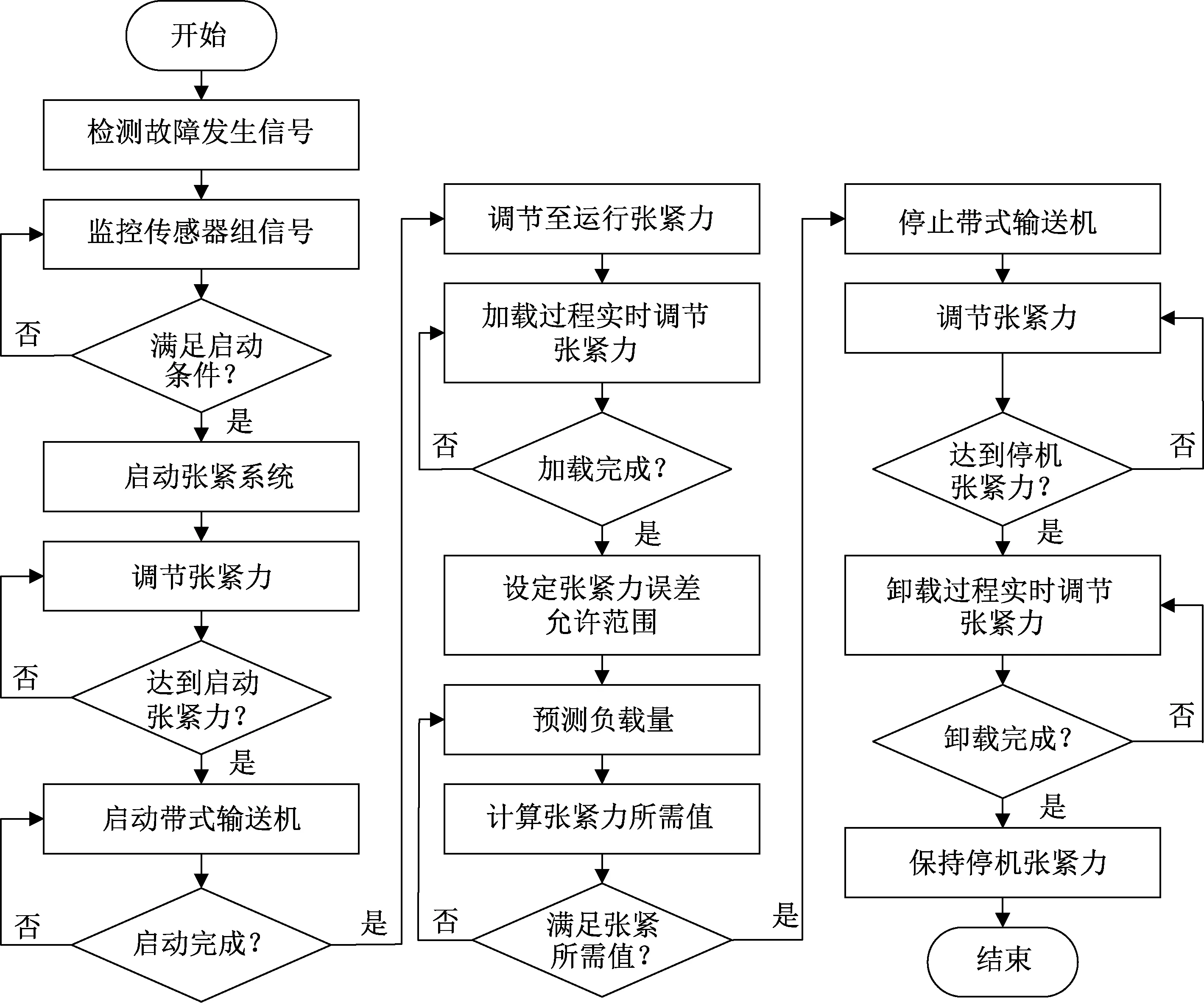

带式输送机皮带液压张紧自适应控制软件流程分为启动过程、运行过程以及停机过程3部分,见图2.

PLC控制器首先检测并判断是否接收到故障信号,如果接收到故障信号,则立即执行制动操作,将输送带张紧力调节至制动张紧力,待故障排除后增加制动张紧力至110%,并进入带式输送机启动过程。PLC控制器接收到带式输送机启动信号后,依次检测液压油箱油温、液位、温度、变频信号、张紧力信号是否正常。传感器信号正常且满足启动条件后,依次启动冷却系统、泵站系统、张紧绞车,同时周期性的检测传感器信号值。PLC控制器检测实时张紧力是否达到带式输送机启动张紧力值,如果没有达到,则控制张紧绞车按照变频器给定的频率调节张紧力直至满足启动要求。当实时检测的张紧力值满足启动要求后,启动带式输送机。运行过程中,PLC控制器根据负荷的变化,实时调节带式输送机的张紧力值,使其在设定的张紧力误差范围内动态变化。

表1 带式输送机皮带液压张紧控制系统I/O地址分配表

在该过程中,为提高张紧力调节的实时性和准确性,采用RBF预测方法预测负载并根据预测的负载计算所需张紧力,达到根据负载自适应调节张紧力的目的。当带式输送机停机时,将制动器、离合器断开,并调节张紧力至停机张紧力,基于变频器的负载卸载量实时调节张紧力值。带式输送机停机并卸载完成后,保持停止张紧力。

4 应用分析

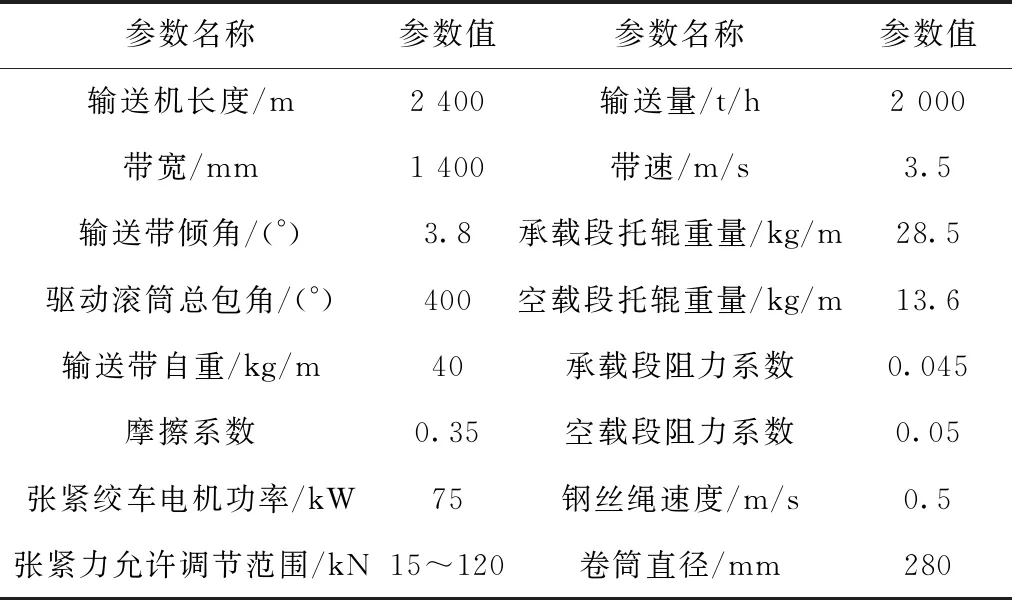

将优化设计的张紧控制系统进行实际应用,试验用带式输送机主要技术参数见表2. 实际运行时,设定运行张紧力为70 kN,启动张紧力为80 kN,停机张紧力为55 kN,张紧力允许误差范围为3 kN.

图2 带式输送机张紧力自适应调节软件流程图

表2 带式输送机主要技术参数表

带式输送机负载变化时,根据负载预测结果计算下一时刻张紧力预测值。如果张紧力预测值与实际值的误差超出3 kN时,启动模糊PID自适应调节机制,对张紧力进行自适应调节,采集张紧力值并进行统计分析,根据公式(1)进行评价:

(1)

式中:

Fzs—张紧力预设值;

Fzc—张紧力实际值;

δz—张紧力预设值与实际值的相似度。

根据张紧力统计数据分析发现,δz达87.6%,当带式输送机负载发生变化时,张紧力自适应调节,可有效避免打滑、断带等故障发生,延长了带式输送机使用寿命。

5 结 论

优化后的带式输送机皮带液压张紧控制系统以PLC控制器为核心,根据负载变化自适应调节张紧绞车装置,达到动态调节张紧力的目的。将带式输送机张紧力自适应调节过程分为启动、运行以及停机3部分,可简化张紧力自适应调节方案。优化后的张紧控制系统张紧力预测值与实际值的相似度可达87.6%,可有效降低张紧装置故障发生率。