一种高强度钢的CCT曲线的测定与分析

王幸,李红英,汤伟,罗登,刘丹,李阳华,彭宁琦,熊祥江

(1.中南大学材料科学与工程学院,湖南长沙,410083;2.湖南华菱湘潭钢铁有限公司,湖南湘潭,411101;3.衡阳华菱钢管有限公司,湖南衡阳,421001)

随着工程技术的不断发展,对钢材的性能和质量要求不断提高,不仅要有高强度,而且还要兼顾高韧性及耐冲击、耐疲劳、耐腐蚀等,同时还要易成形和易焊接[1-3]。材料的性能不仅取决于成分,还受到制备工艺及其组织演变的影响。在铸造、热轧、锻造、焊接、热处理等热加工后的高温连续冷却至室温的过程中,钢材会发生组织转变,冷却速度不同,其组织转变类型及转变产物也不同,进而导致钢材的最终性能不同。CCT曲线对于制订钢材的热处理工艺具有重要的指导作用[4],如根据CCT曲线选择适当的淬火介质、确定获得目标组织所需的冷却速度等。但是,成分对CCT 曲线有显著的影响,合金元素及其含量的微小变化都会导致组织转变类型及转变温度发生显著变化,因此,在开发新的钢材品种时,需要测定相应的CCT 曲线。对于大型结构件用的高强度钢,在保证足够高强度的前提下,为了兼顾较好韧性和焊接性,要降低碳含量并加入种类多而含量少的合金元素,在制定热处理工艺时,没有现成的CCT 曲线可供参考。本文作者针对企业开发新型高强度钢的需要,测定低碳低合金钢的CCT 曲线,为新产品开发制定合适的热处理工艺提供参考。

1 实验材料与实验方法

实验材料为企业生产的热轧态钢板,板的厚度为11 mm,其化学成分如表1所示。

通过Gleeble-3500热模拟试验机测定实验钢在不同冷却速度下的膨胀曲线,结合金相-硬度法确定转变温度点,所用试样为ISO-Q 型标准试样,图1所示为试样的形状尺寸及加工要求。以0.05 ℃/s的升温速度将试样加热到950 ℃,测定实验钢的临界转变温度。以10 ℃/s 的升温速度将试样加热到950 ℃,保温1 min,分别以0.05,0.1,0.2,0.5,1.0,2.0,5.0,7.0,10.0,15.0,20.0,25.0,35.0,45.0 和60.0 ℃/s 的速度连续冷却至室温,测得试样在不同冷却速度下的膨胀曲线,然后采用切线法获得转变点数据。

采用 Leica DMI3000M 金相显微镜和SIRION200 场发射扫描电镜,观察实验钢以不同速度冷却到室温的显微组织,样品须进行机械研磨和抛光,然后用体积分数为4%的硝酸酒精溶液进行腐蚀,其中金相样品的腐蚀时间为10 s,扫描电镜观察样品的腐蚀时间为16 s。采用小负荷维氏硬度仪测试硬度,每个试样测定6 个点的硬度(HV3),并求其均值与标准差。

2 实验结果

2.1 测得的组织转变温度点

实验测得开始发生奥氏体转变临界温度AC1=653 ℃,奥氏体转变结束临界温度AC3=845 ℃。实验测得15条膨胀曲线,分别对应不同的冷却速度,图2所示为其中具有代表性的4 条,其中,图2(a)对应0.05 ℃/s 的冷却速度,其连续冷却的膨胀曲线上有4个拐点,表明发生了2次转变;图2(b),2(c)和2(d)分别对应2.0,7.0,60.0 ℃/s的冷却速度,其连续冷却的膨胀曲线上只有2个拐点,表明发生了1次转变。

2.2 不同冷却速度对应的组织

图1 ISO-Q试样尺寸及加工要求Fig.1 ISO-Q sample dimensions and processing requirements

图2 不同冷却速度对应的膨胀曲线Fig.2 Dilatometric curves corresponding to different cooling rates

图3所示为以不同速度连续冷却到室温试样的金相照片。当冷却速度低于0.5 ℃/s 时,如图3(a)和3(b)所示,金相组织均为多边形铁素体、上贝氏体和粒状贝氏体的混合组织,还有一些岛状组织(M-A 岛)分布在铁素体基体上。与图3(a)相比,图3(b)所示组织的晶粒尺寸较小,多边形铁素体占比较低,上贝氏体数量增多。图3(c)和3(d)所示分别为冷却速度0.5 ℃/s和1.0 ℃/s的金相照片,主要为贝氏体组织。图3(e)所示为冷却速度2.0 ℃/s 的金相照片,为贝氏体+板条马氏体的混合组织。当冷却速度大于等于5.0 ℃/s 时,如图3(f),3(g)和3(h)所示,对应的组织主要为板条马氏体。

图3 以不同速度连续冷却到室温试样的金相照片Fig.3 Metallographic photographs of experimental steel continuously cooled to room temperature at different rates

图4所示为以不同速度连续冷却到室温试样的SEM照片。当冷却速度为0.05 ℃/s时,如图4(a)所示,可观察到多边形铁素体、上贝氏体[5],多边形铁素体呈黑色,其上存在少量的残余奥氏体,在贝氏体内,靠近原奥氏体晶界形核的颗粒状和短杆状碳化物较粗大,远离原奥氏体晶界的条状铁素体间分布有细小粒状碳化物。图4(b)和4(c)对应的冷却速度分别为0.1 ℃/s和0.2 ℃/s,显示出与图4(a)相似的组织,不同的是,随着冷却速度加快,铁素体/贝氏体界面附近贝氏体一侧的碳化物尺寸有所细化。图4(d)对应的冷却速度为0.5 ℃/s,大部分区域的碳化物分布在条状铁素体条间,小部分区域的碳化物分布在条状铁素体内,以上贝氏体组织为主,含少量的下贝氏体及极少量的残余奥氏体。图4(e)对应的冷却速度为1.0 ℃/s,细小粒状碳化物分布在条状铁素体的条间或条内,与条状铁素体长轴呈一定方向(55°~60°)排列,呈现明显的下贝氏体组织形貌特征,仅存极少数残余奥氏体,与图4(d)所示组织相比,碳化物尺寸无明显差异,而条状铁素体较细。图4(f)对应的冷却速度为2.0 ℃/s,除极少量的残余奥氏体外,主要为下贝氏体和板条马氏体组织,下贝氏体中碳化物尺寸与图4(e)所示碳化物尺寸差别不明显,但数量大幅减少。图4(g)和4(h)所示组织对应的冷却速度分别为7.0 ℃/s 和20.0 ℃/s,为典型的板条马氏体组织,符合低碳钢中的马氏体板条状特征[6],从图4(g)和4(h)均观察到呈2个方向排列的极细碳化物,但是,图4(h)所示的碳化物数量较少。

图4 以不同速度连续冷却到室温试样的SEM照片Fig.4 SEM photographs of experimental steel continuously cooled to room temperature at different rates

2.3 不同冷却速度对应的硬度

以不同速度连续冷却到室温的试样的硬度(HV3)不同,图5所示为实验钢硬度-冷却速度曲线。从图5可知:当冷却速度在0.05~5.0 ℃/s 之间时,随着冷却速度增加;硬度大幅增加,当冷却速度超过5.0 ℃/s后,硬度增加的幅度较小;当冷却速度超过25.0 ℃/s后,硬度(HV3)变化不大,接近420。

图5 实验钢的硬度-冷却速度曲线Fig.5 Hardness-cooling rate curve of experimental steel

3 CCT曲线绘制及分析

3.1 CCT曲线的绘制

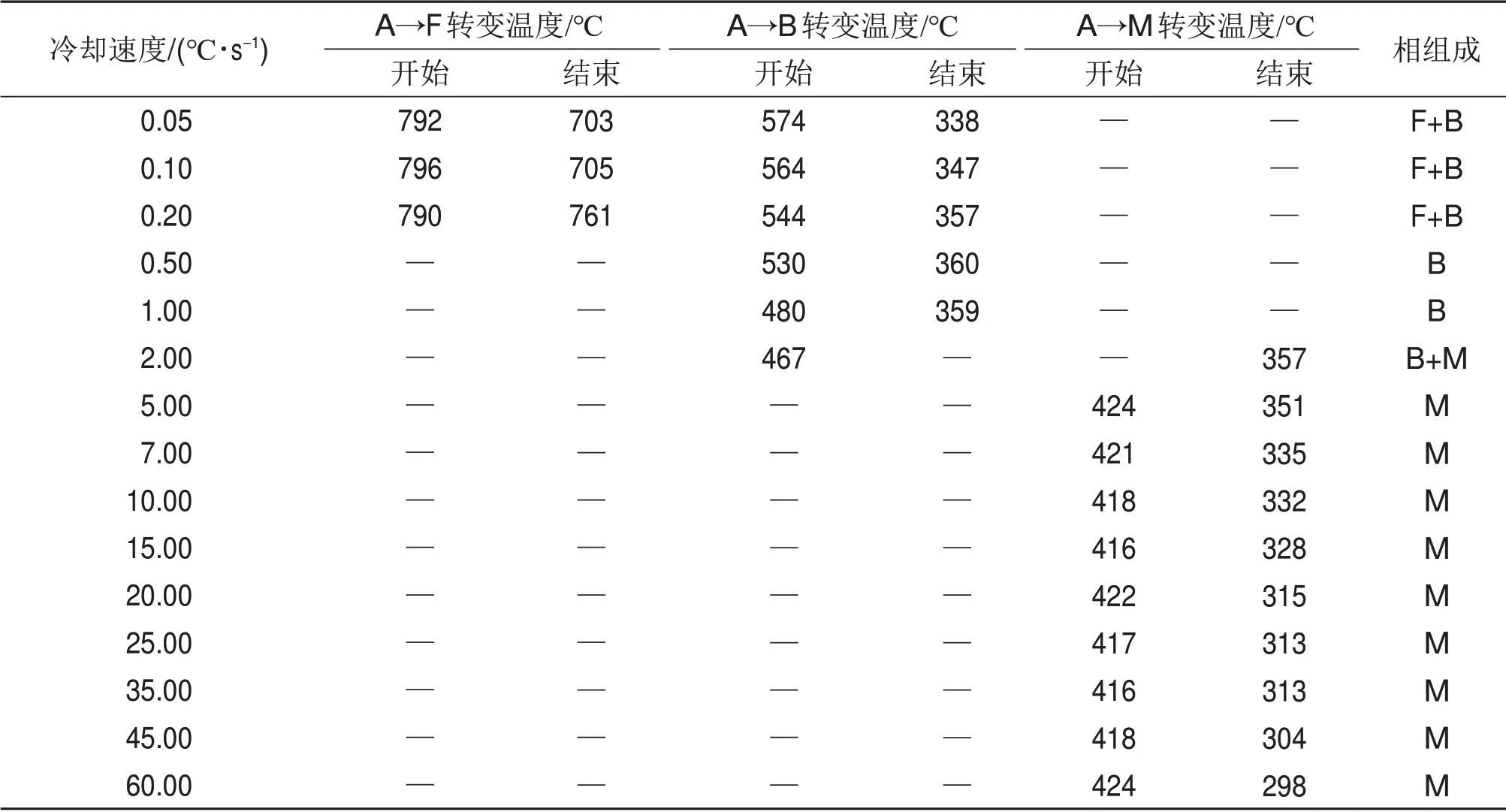

采用切线法,由膨胀曲线确定连续冷却的转变温度点,通过微观组织分析和硬度测试确定不同冷却速度对应的组织转变,其结果如表2所示。

将表2中转变温度描绘在温度-时间对数坐标中,分别用曲线连接转变开始点和转变结束点,画出AC1,AC3,马氏体转变开始温度(Ms)和马氏体转变接触温度(Mf)线,并标出各冷却曲线的冷却速度及对应的硬度,得到图6所示的CCT曲线。

3.2 CCT曲线及组织转变分析

由图6可知:在实验冷却速度范围内主要有3类转变发生,分别为铁素体转变(A→F)、贝氏体转变(A→B)、马氏体转变(A→M)。当冷却速度≤0.2 ℃/s时,主要发生铁素体转变和贝氏体转变;当冷却速度处于0.5~1.0 ℃/s 范围时,主要发生贝氏体转变;当冷却速度在1.0~5.0 ℃/s 之间时,主要发生贝氏体转变和马氏体转变;当冷却速度≥5.0 ℃/s 时,只发生马氏体转变。所测CCT 曲线中无珠光体转变区,可能是如下3 方面原因所致:一是实验钢中Mn,Mo,Si 和Cr 等合金元素的共同作用延长了珠光体转变孕育期;二是非碳化物形成元素Ni 提高了铁素体的形核功,降低了奥氏体向铁素体转变的转变速度,也延缓了珠光体转变[7];三是珠光体转变依赖碳及合金元素的扩散[8],实验钢中V,Nb 和Ti 等强碳化物形成元素在奥氏体中扩散速度慢,同时提高了碳在奥氏体中的扩散激活能,阻碍了碳的扩散,提高了过冷奥氏体的稳定性,同样起到了推迟珠光体转变的作用[9-11]。

表2 不同冷却速度对应的转变温度及室温组织Table 2 Transformation temperature and room temperature structure corresponding to different cooling rates

图6 实验钢的连续冷却转变曲线Fig.6 Continuous cooling transformation curve of experimental steel

铁素体转变是一种扩散型转变,受碳在奥氏体中扩散的影响。冷速较慢时,在高温区停留的时间较长,铁素体在原奥氏体晶界形核,并向邻近的奥氏体排碳,晶核长大,形成多边形铁素体[12]。随着冷却速度加快,一方面,新旧相自由能差增大,铁素体临界晶核形核功降低,形核率提高,另一方面,碳原子扩散系数减小,在奥氏体中扩散阻力增大,多边形铁素体长大被抑制。因此,随着冷却速度增加,铁素体析出量越来越少,晶粒尺寸也越来越小,当冷却速度超过某一临界值时,不再有铁素体形成[13-15]。贝氏体转变是一种半扩散型转变,转变过程中伴随碳原子的扩散和铁基体的共格切变[12]。上贝氏体在相对较高的温度下形成,首先形成条状铁素体,在铁素体条间形成富碳奥氏体,然后,富碳奥氏体析出碳化物,奥氏体的碳浓度降低,使得条状铁素体的生长继续进行,最终呈现出碳化物处于铁素体条间的形态特征[16-17]。下贝氏体的形成温度较低,其碳化物呈细片状或颗粒状,在铁素体条间和条内均有析出,且与条状铁素体长轴呈55°~60°交角[18-19]。马氏体转变是一种无扩散型转变,在Ms以下,碳的扩散被抑制,过冷奥氏体发生无扩散型共格切变。

当冷却速度≤0.2 ℃/s时,析出铁素体后还发生了贝氏体转变,因为铁素体形核长大时使邻近奥氏体内碳含量升高,并形成碳浓度场,在连续冷却过程中发生贝氏体转变[20]。一方面,随着冷却速度加快,Bs温度逐渐降低,导致过冷度越来越大,转变驱动力也相应增大,使得形核率提高,晶粒尺寸越来越小;另一方面,随着Bs温度降低,碳原子扩散系数减小,碳的扩散能力减弱[21]。冷却速度为7.0和20.0 ℃/s的SEM照片中,碳化物具有回火马氏体ε碳化物的特征,由此可推测冷却速度介于5.0~20.0 ℃/s之间时,马氏体发生了自回火,且冷却速度越小,自回火程度越高[22]。结合组织观察可知,无铁素体转变的临界冷却速度介于0.2~0.5 ℃/s 之间,无贝氏体转变的临界冷却速度介于2.0~5.0 ℃/s 之间,发生马氏体转变的临界冷却速度介于1.0~2.0 ℃/s之间。

当冷却速度介于0.05~0.5 ℃/s之间时,随冷却速度增加,铁素体逐渐减少,贝氏体含量逐渐增多,晶粒细化,晶界增多,硬度增加幅度较大;当冷却速度处于0.5~1.0 ℃/s 范围时,主要发生贝氏体转变,转变温度越低,贝氏体中条状铁素体的位错密度越高,硬度越大[16];当冷却速度介于1.0~5.0 ℃/s 之间时,随着冷却速度增加,下贝氏体逐渐减少,具有高位错密度的板条马氏体逐渐增多,硬度大幅增加;当冷却速度处于5.0~20.0 ℃范围时,板条马氏体发生自回火[23],使硬度增加幅度降低。

4 结论

1)经奥氏体化后的实验钢以不同速度连续冷却时,主要发生铁素体转变、贝氏体转变和马氏体转变。当冷却速度≤0.2 ℃/s时,获得块状的铁素体、上贝氏体、粒状贝氏体和少量残余奥氏体的混合组织;当冷却速度处于0.5~1.0 ℃/s 范围时,主要发生贝氏体转变,当冷却速度为0.5℃/s 时,转变产物以上贝氏体为主,当冷却速度为1.0 ℃/s时,转变产物以下贝氏体为主;当冷却速度介于1.0~5.0 ℃/s 之间时,转变产物主要为下贝氏体和板条马氏体组织,且随着冷却速度增加,下贝氏体减少,板条马氏体增多;当冷却速度≥5.0 ℃/s时,主要获得板条马氏体组织,且冷速处于5.0~20.0 ℃范围时,板条马氏体发生一定程度的自回火,冷速越小,自回火程度越高。

2)无铁素体转变的临界冷却速度所在区间为0.2~0.5 ℃/s;马氏体转变开始的临界冷却速度所在区间为1.0~2.0 ℃/s;无贝氏体转变的临界冷却速度所在区间为2.0~5.0 ℃/s。

3)当冷却速度低于5.0 ℃/s 时,随冷却速度增大硬度(HV3)大幅增加,当冷却速度高于25.0 ℃/s时,硬度变化不大,约为420。