基于COMSOL Mutiphysics的履带式磁选机平面磁系磁场仿真与参数优化

程志勇,卢东方,薛子兴,李旭东,褚浩然,刘剑军,刘振强,陈福林

(1.中南大学资源加工与生物工程学院,湖南长沙,410083;2.攀钢集团研究院有限公司,四川攀枝花,617000)

磁选是在不均匀磁场中利用矿物之间的磁性差异,使不同矿物实现分离的一种矿物加工方法,在当今矿业领域和其他领域占有重要地位[1-2]。根据不同的励磁方式,磁选机可分为电磁磁选机和永磁磁选机[3-4]。由于永磁磁选机具有结构简单、磁场稳定持久、运行成本低、节能环保等特点[5],近年来越来越受到研究人员的关注。磁选机的永磁化是近年磁选机的主要发展方向之一[6]。磁系结构决定磁场分布特性,磁场分布特性包括磁场强度(磁感应强度)、磁场梯度和磁场方向等参数,合理、有效的磁系结构是永磁磁选机设计的核心[7-8],所以,对磁系结构的研究和分析显得尤为重要。履带式永磁磁选机是一种广泛使用的永磁式磁选机,履带式磁选机的入选粒度范围较广,因此,要求磁场具有较高的表面磁感应强度、较大的磁场作用深度和磁场梯度[9-10]。为了提高履带式磁选机的磁感应强度和磁场梯度,以广泛运用于履带式磁选机的磁系优化为研究目标,设计不同结构的平面磁系,并对它们的磁场特性进行对比,从而获得具有更好磁场分布特征的平面磁系。目前,磁系设计的方法主要是运用经验公式理论计算与模型测试相结合的方式,其存在的问题是复杂磁场难以计算、模型制作和测试过程较复杂、成本高、周期长、无法进行细节描述等[11]。有限元法是求解磁场的重要方法[12],如:汤双清等[13]利用有限元法求解永磁体空间磁场;武海澄等[14]运用有限元法对MRI永磁体进行优化。COMSOL Multiphysics是一款通用的多物理场有限元仿真软件,能够简便地对磁选机磁系进行仿真,形象地给出磁场强度(磁感应强度)的云图等,较准确地得到空间磁场中各点的磁场强度(磁感应强度)并以图表的形式展示,被广泛用于磁场仿真计算,如:盛金良等[15]利用COMSOLMultiphysics对涡流分选机磁系进行设计与研究;BENABOU等[16]利用COMSOL Multiphysics计算铷铁硼材料的磁损耗;王飞[17]利用COMSOL Multiphysics 对磁选机不同磁系结构的磁场特性进行仿真。利用COMSOL Multiphysics对磁选机磁系进行设计计算可大大缩短磁系优化周期和成本。为了优化履带式磁选机磁场特性,确定最佳磁系类型和几何参数,本文通过N-S极交替磁系、无堵漏挤压磁系和堵漏挤压磁系3 种平面磁系的设计、基于COMSOL Multiphysics的磁场仿真、磁系制作和实测值的误差分析以及堵漏挤压磁系结构参数优化,阐述用于履带式永磁磁选机的堵漏挤压磁系结构参数与磁场特征之间的规律,确定堵漏挤压磁系的优化结构参数,以便为后续设备的改进提供依据。

1 履带式永磁磁选机的结构、平面磁系设计及磁场测量方法

1.1 履带式永磁磁选机的结构

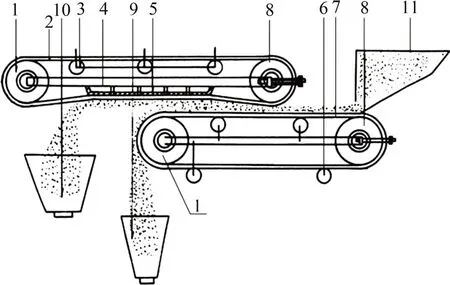

履带式永磁磁选机的结构如图1所示。

图1 履带式永磁磁选机的结构Fig.1 Structure of tracked permanent magnetic separator

履带式永磁磁选机由电动滚筒、传送皮带、托辊、磁系、滚筒、尾矿箱、精矿箱和给料箱等组成。采用磁选机进行分选时,启动电机带动电动滚筒和传送皮带工作,矿石从给料口落到下方传送皮带表面,非磁性矿石不会受到磁力的作用,随下方传送皮带运动落入尾矿箱;磁性矿石受到磁力作用被上方传送皮带吸引,随上方传送皮带运动落入精矿箱,从而实现磁性矿物和非磁性矿物的分离。

目前,用于履带式磁选机的磁系为N-S极交替型平面磁系,磁系的结构参数即磁体几何尺寸和极距共同决定了分选空间中磁感应强度和磁场梯度,进而决定了磁场力的大小。通过对磁选机磁系类型和结构参数的优化,进一步提高分选空间的磁场力,是强化磁性矿物分选效率的重要途径。

1.2 N-S 极交替、无堵漏挤压和堵漏挤压3 种平面磁系的设计

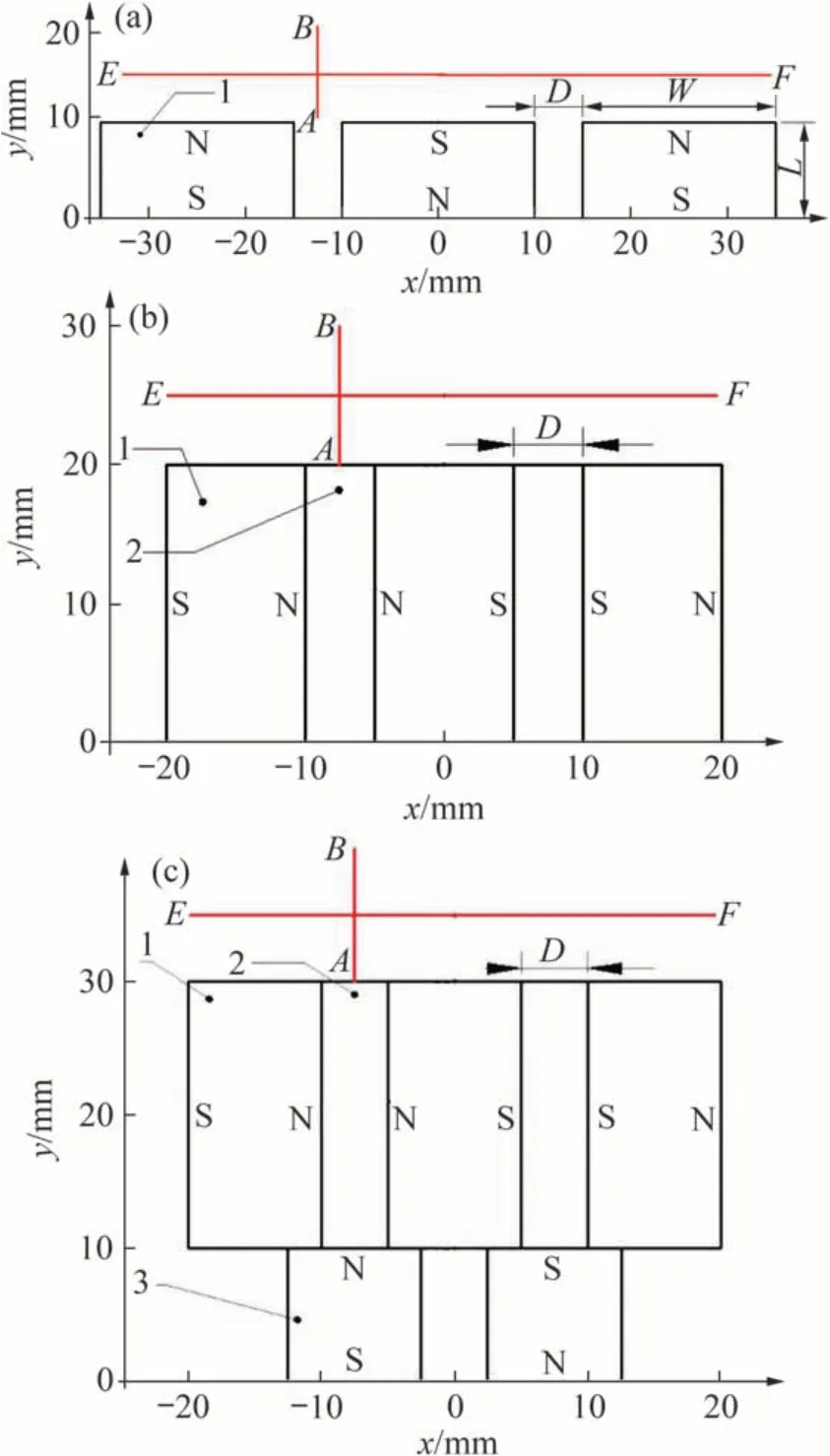

为了比较不同平面磁系类型对分选空间磁场特性的影响,采用3 块长×宽×高均为100 mm×20 mm×10 mm 铷铁硼磁体,设计了N-S 极交替、无堵漏挤压和堵漏挤压3种平面磁系。N-S极交替磁系如图2(a)所示,磁体N和S极与地面垂直,沿水平方向呈N和S极交替排列;无堵漏挤压磁系如图2(b)所示,磁体N和S极与地面平行,同磁极相对排列,磁体间布置导磁介质;堵漏挤压磁系如图2(c)所示。为了进一步减少无堵漏挤压磁系的磁漏问题,在无堵漏磁系的导磁介质一端设置堵漏磁体。其中,用于无堵漏挤压和堵漏挤压磁系的导磁介质长×宽×高为100 mm×5 mm×20 mm,用于堵漏挤压磁系的堵漏磁体长×宽×高为100 mm×10 mm×10 mm,极隙宽D为5 mm。

图2 履带式永磁磁选机3种平面磁系示意图Fig.2 Schematic diagrams of three magnetic systems of tracked permanent magnetic separator

1.3 堵漏挤压磁系的磁场测量方法

为了验证仿真数据的可靠性并分析其中的误差,需对仿真计算所确定的堵漏挤压磁系磁场特性进行实际测量,其试验平台如图3所示。试验平台主要由上下2块夹板和6根螺杆构成,通过螺杆和螺母将互相排斥的磁极和导磁介质挤压贴合并固定在上夹板上,通过螺栓将堵漏磁极固定在下夹板上,然后,通过螺杆和螺母使上下夹板贴合,即可构建堵漏挤压磁系测试平台,对堵漏挤压磁系的表面磁感应强度进行测量。

选用智能型HM100 手持高斯计对堵漏挤压磁系的表面磁感应强度进行测量,该手持高斯计量程为0~3 000 mT,磁场最小分辨率为0.1 mT。将金属探针贴近测量表面即可测量其表面磁感应强度,通过3次测量求得平均值。

图3 用于磁场特性测试的试验平台Fig.3 Test platform for magnetic field characteristic test

2 3 种平面磁系的网格划分与仿真分析

采用COMSOL Multiphysics 5.3 中AC/DC 接口对所设计的N-S极交替、无堵漏挤压、堵漏挤压3种平面磁系进行模拟仿真,将三者的表面磁感应强度、磁场梯度、磁场深度等磁场特性进行比较分析,采用3-D磁矢量位法进行求解。

2.1 磁系的网格划分

对设计的N-S极交替、无堵漏挤压、堵漏挤压3种平面磁系,设置材料磁性参数并划分网格。其中,磁体为铷铁硼材料,剩余磁通密度Br=1.0 T,矫顽力Hc=760 kA/m,相对磁导率(其中,μ0为真空磁导率,μ0=4π×10-7T·m/A)。导磁介质材料选用电工纯铁DT4,其B-H曲线(B为所感应的磁感应强度,H为磁场强度)如图4所示。采用自由四面体进行空间网格划分,3种平面磁系的网格划分情况如图5所示,为了保证仿真准确性,同时减少每次仿真的时间,N-S极交替、无堵漏挤压、堵漏挤压3种平面磁系的网格数量分别划分为853 758,105 854和1 512 813个。

图4 纯铁B-H曲线Fig.4 Pure iron B-H curve

2.2 磁系仿真的磁矢量位求解法

3-D 磁矢量位求解法[10]基于Maxwell 方程组,在没有电流的永磁场中,忽略位移电流、电流强度和电场强度,Maxwell 方程为∇·B=0。已知矢量旋度的散度恒为0,引入1 个矢量函数A,使得B=∇×A,称A为矢量磁位或磁矢位,则有

又由Maxwell 方程中的全电流微分式∇×H=J和磁介质中B=μH可得

通过矢量运算得

据库仑规范∇·A=0可得

在直角坐标系下,式(4)可以展开为3个分量:

式中:B为磁感应强度;H为磁场强度;J为电流密度。参照泊松方程的解法求矢量磁位关于电流的积分,再对磁位A求旋度即可得到磁场B。

2.3 3种平面磁系的仿真结果与讨论

图5 3种平面磁系网格划分情况Fig.5 Meshing of three magnetic systems

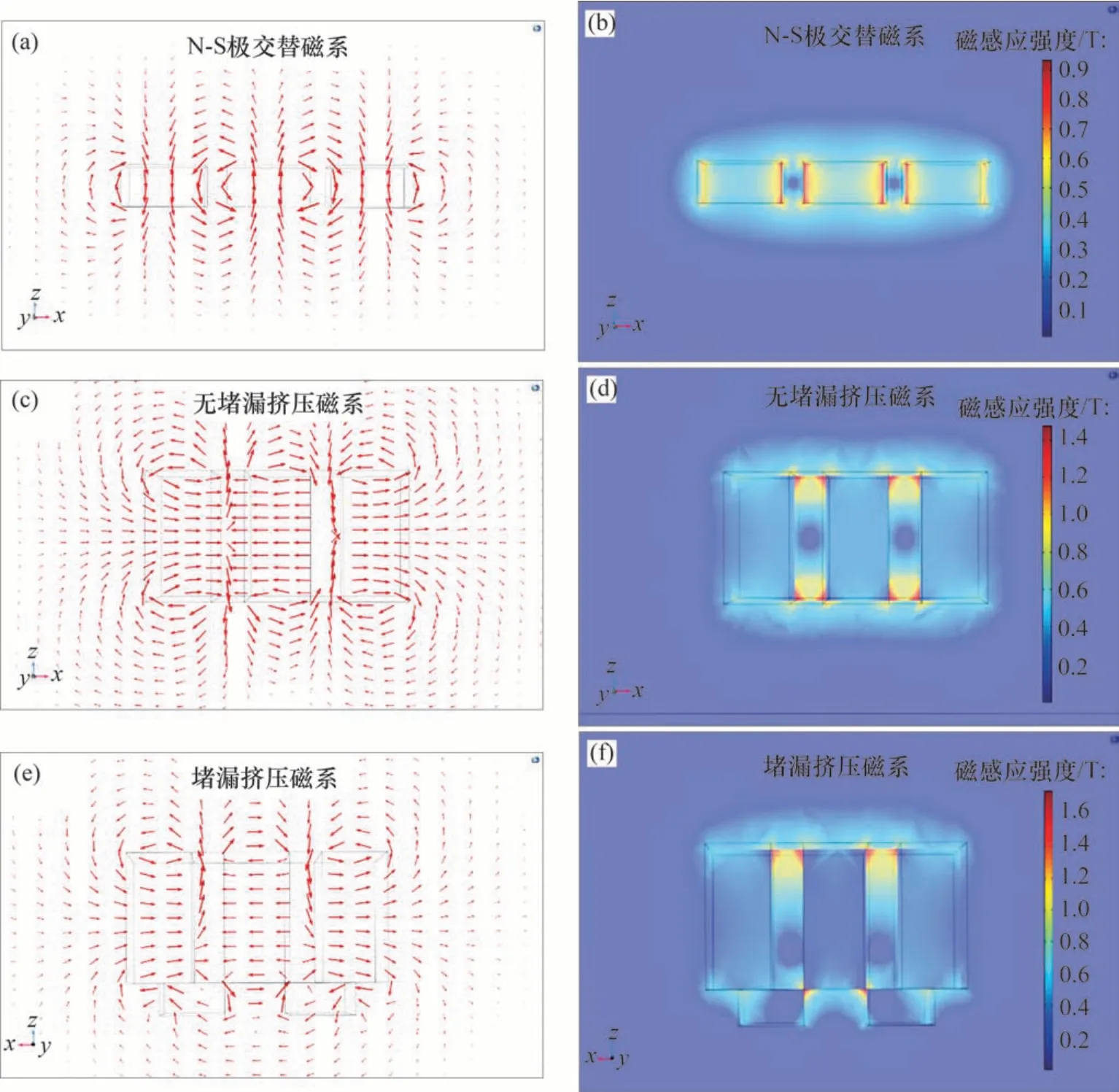

图6 3种磁系的磁感应强度和磁力线云图Fig.6 Magnetic induction and magnetic field lines of three magnetic systems

3种平面磁系的磁力线矢量图和磁感应强度云图如图6(a)和6(b)所示。由图6(a)可知:与N-S 极交替磁系相比,无堵漏挤压和堵漏挤压磁系更有利于磁力线在磁系表面集中和作用深度提高;而与无堵漏挤压磁系相比,堵漏挤压磁系有利于减小磁系一侧磁漏。由图6(b)可知3种平面磁系的磁感应强度云图与磁力线矢量图结果一致,但其区别在于:N-S极交替磁系的最高磁感应强度出现在磁极间隙处,为0.8~0.9 T,平均磁感应强度为0.4 T 左右;无堵漏挤压磁系的最高磁感应强度出现在导磁介质表面,为1.2~1.4 T,导磁介质表面的磁感应强度平均值为0.8 T 左右;加入堵漏磁极后,堵漏挤压磁性的导磁介质表面磁感应强度进一步提高,为1.4~1.6 T,导磁介质表面的磁感应强度平均值为0.9 T 左右。与N-S 极交替磁系和无堵漏挤压磁系相比,堵漏挤压磁系能产生更强的表面磁感应强度和更大的磁场梯度。

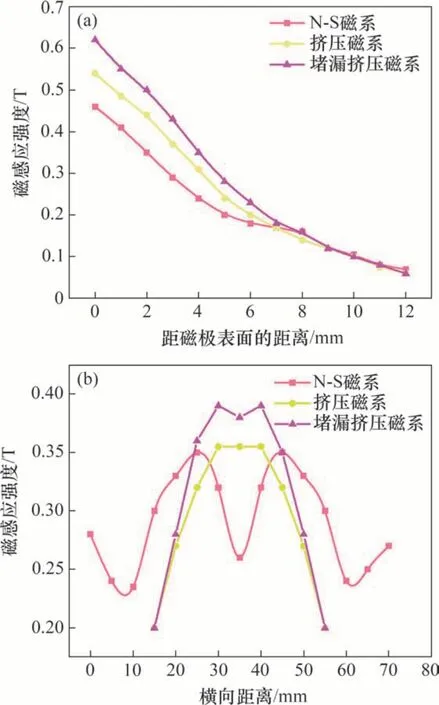

为了更具体地分析3 种磁系对磁场特性的影响,对3 种磁系磁极中心线段AB(见图2)上磁感应强度随距表面距离增加及距磁极表面5 mm 水平线段EF(见图2)上的磁感应强度进行比较,结果分别如图7(a)和图7(b)所示。

由图7(a)可知:磁感应强度随距磁极表面距离的增大而减小;当距磁极表面距离小于8 mm 时,磁感应强度由大至小的磁系依次为堵漏挤压磁系、无堵漏挤压磁系和N-S极交替磁系,堵漏挤压磁系具有最大的磁感应强度;在距磁极表面距离大于8 mm 时,3 种磁系的磁感应强度趋于一致,均下降到0.07 T,因此,堵漏挤压磁系具有最高的磁场梯度。由图7(b)可知:N-S极交替磁系磁感应强度分布呈较明显的“马鞍型”,在相邻磁极的间隙处达到最大值,为0.35 T;无堵漏挤压磁系的磁感应强度在导磁介质处达到最大值,为0.36 T;而堵漏挤压磁系在导磁介质处的磁感应强度可达到0.39 T;此外,堵漏挤压磁系磁感应强度高于0.3 T 的区域相比其他2种平面磁系更大。总体而言,相较N-S极交替磁系和无堵漏挤压磁系,堵漏挤压磁系可获得最高的表面磁感应强度,且磁场梯度和高磁感应强度分布区域更大,具有最优的磁场特性,有利于提高分选效率。

3 堵漏挤压磁系仿真误差分析

图7 3种磁系表面磁感应强度和距磁极表面5 mm水平线上磁感应强度Fig.7 Comparison of surface magnetic induction and spatial magnetic induction of three magnetic systems

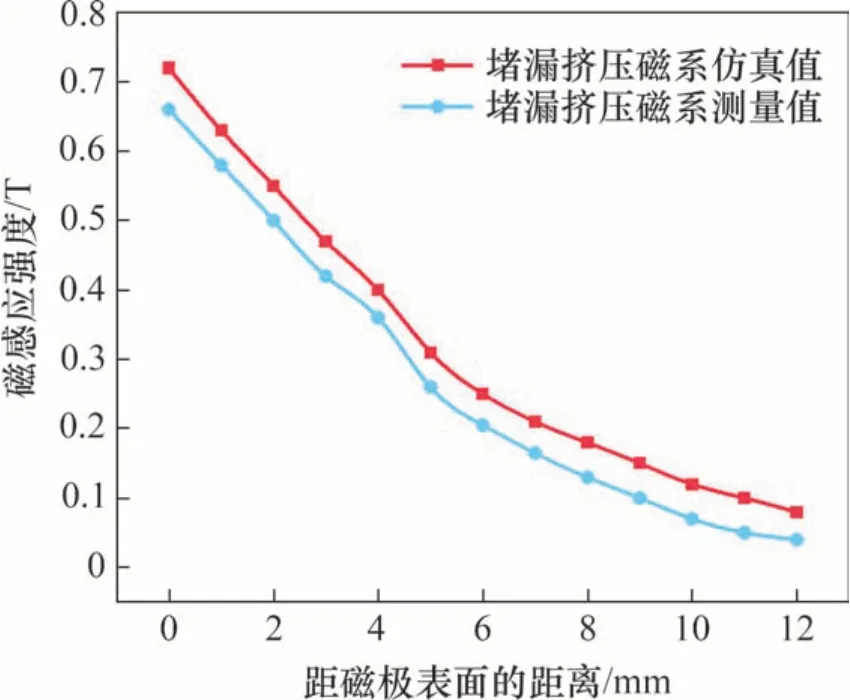

为分析堵漏挤压磁系仿真值与测量值之间的误差,验证仿真计算结果的可靠性,采用长×宽×高为100 mm×20 mm×10 mm 和100 mm×10 mm×10 mm的铷铁硼磁体分别作为磁系的主磁极和堵漏磁极,采用长×宽×高为100 mm×20 mm×5 mm DT4电工纯铁为导磁介质,构建堵漏挤压磁系测试平台。采用高斯计测量堵漏挤压磁系线段AB(见图2)上不同位置的磁感应强度,并与仿真值进行对比,对比结果如图8所示。

随着距堵漏挤压磁极表面距离从0 mm增大到12 mm,线段AB上的磁感应强度仿真值从0.72 T下降至0.10 T,而测量值从0.66 T 下降至0.05 T,磁感应强度的仿真值较测量值均高0.05 T左右,误差绝对值基本恒定,这可能是实验平台所使用的磁体与导磁介质材质、制作误差和人工测量误差所致。但需确定的是,由于磁感应强度测量值与仿真值的绝对误差基本不变,且磁场特性呈现的规律一致,因此,可以通过磁感应强度绝对误差对仿真结果进行校正,采用COMSOL Mutiphysics对不同类型平面磁系磁场特性进行仿真计算和优化分析。

图8 距堵漏挤压磁系磁极表面不同距离的磁感应强度仿真值与实测值对比Fig.8 Comparison of simulated and measured values of magnetic induction at different distances from surface of plugging extrusion magnetic system

4 堵漏挤压磁系参数的优化

磁体的几何参数通过影响闭合磁路的长度及磁感线的稀疏,进而影响磁系的磁场特征。为了确定堵漏挤压磁系的优化结构参数,明晰堵漏挤压磁系中磁体几何参数对磁系磁场特性的影响,需对由不同几何参数磁体构成的堵漏挤压磁系进行仿真分析。

4.1 堵漏挤压磁系的磁体宽度对磁场特性的影响

固定堵漏磁极长×宽×高为100 mm×5 mm×10 mm,导磁介质长×宽×高为100 mm×5 mm×20 mm,考察磁体宽度分别为10,20,30,40 和50 mm时,磁体宽度对堵漏挤压磁系磁场特性的影响。距堵漏挤压磁系导磁介质不同距离和距磁极表面5 mm水平线上的磁感应强度如图9所示。

图9 距导磁介质表面不同距离和距表面5 mm水平线上磁感应强度随磁体宽度变化Fig.9 Variation of magnetic induction intensity with width of magnet at different distances from permeable medium surface and on horizontal line 5 mm from surface

由图9(a)可知:磁极表面磁感应强度随磁体宽度的增大呈递增趋势;当磁体宽度从10 mm 递增到50 mm 时,导磁介质表面磁感应强度从0.8 T 增加到0.95 T;当磁体宽度从10 mm 增加到30 mm时,磁感应强度增加较大,增长值为0.13 T;当磁体宽度从30 mm 增加至50 mm 时,磁感应强度增大幅度较小,仅增大0.02 T。由图9(b)可知:当磁体宽度从10 mm 增加到30 mm 时,距磁体表面5 mm水平线上,高磁感应强度(>0.4 T)的分布区域随之增大;继续增大磁体宽度,高磁感应强度分布区域增大幅度较小。综合而言,当磁体与导磁介质宽度分别为30 mm和5 mm时,堵漏挤压磁系具有较强的磁感应强度和较大的高场强分布区域。

4.2 堵漏挤压磁系的磁体高度对磁场特性的影响

固定堵漏磁极长×宽×高为100 mm×5 mm×10 mm,导磁介质长×宽×高为100 mm×5 mm×20 mm,磁体宽为30 mm,考察磁体高度分别为10,20,30,40 和50 mm 时,磁体高度对堵漏挤压磁系磁场特性的影响,距堵漏挤压磁系导磁介质不同距离和距磁极表面5 mm水平线上的磁感应强度如图10所示。

图10 距导磁介质表面不同距离和距表面5 mm水平线上磁感应强度随磁体高度变化Fig.10 Variation of magnetic induction intensity with height of magnet at different distances from permeable medium surface and on horizontal line 5 mm from surface

由图10(a)可知:磁极表面磁感应强度随磁体高度的增大呈递增趋势;当磁体高度从10 mm 递增到50 mm时,磁极表面磁感应强度从0.72 T增加到1.10 T;当磁体高度从10 mm 增加到40 mm 时,磁感应强度增加幅度较大,增大0.35 T;当磁体高度从40 mm 增加到50 mm 时,磁感应强度仅增大0.03 T。由图10(b)可知:当磁体高度从10 mm 增加到40 mm时,距磁体表面5 mm水平线上,高磁感应强度(>0.4 T)的区域增大幅度显著;继续增大磁体高度,高磁感应强度分布区域增大幅度较小。综合而言,当磁体与导磁介质宽度分别为30 mm和5 mm且磁体高度为40 mm时,堵漏挤压磁系具有更大的磁感应强度和高场强分布区域,可以采用此尺寸设计优化堵漏挤压磁系。

5 结论

1)采用多物理场仿真软件COMSOL Mutiphysics对履带式永磁磁选机的平面N-S极交替磁系、挤压磁系和堵漏挤压磁系进行建模和仿真计算,发现利用相同尺寸的永磁体和磁介质设计的堵漏挤压磁系具有较高的磁感应强度和磁场梯度,磁感应强度可达0.8 T,相比N-S 磁系提高约0.2 T,相比无堵漏挤压磁系提高约0.08 T;堵漏挤压磁系有利于提高磁系的磁感应强度和磁场梯度,提高磁选机的高场强捕获区域。

2)为了验证仿真结果的可靠性,对所确定的堵漏挤压磁系磁场特性进行测量,所得到的磁感应强度测量值与仿真值一致,可以通过磁感应强度相对误差对仿真结果进行校正。

3)当磁体与导磁介质宽度分别为30 mm 和5 mm且磁体的高度为40 mm时,堵漏挤压磁系具有更大的磁感应强度和高场强分布区域,可以采用此尺寸设计优化堵漏挤压磁系。