基于柔性可控气液界面的微尺度执行器

严珺嘉, 刘吉晓, 周一笛, 郭士杰,3

(1.河北工业大学机械工程学院,天津 300132;2.河北工业大学河北省机器人感知与人机融合重点实验室,天津 300132;3.河北工业大学电工装备可靠性与智能化国家重点实验室,天津 300132)

引言

微纳操作是研究对微尺度(1×10-3~1 mm)物体进行推拉、提取、搬运、放置等操控的技术。目前最为广泛的微纳操作方法有5种:基于自组装的微纳操作[1]、基于光镊的微纳操作[2-8]、基于介电泳的微纳操作[9-13]、基于扫描电子显微镜的微纳操作[14-20]和基于原子力显微镜的微纳操作[21-29]。基于自组装操作方法主要与化学或生物之间的相互作用有关,而非传统意义上机器人之间的相互作用,因此这种方法可应用领域有限,不适用于微电子器件零部件的组装;基于扫描电子显微镜微纳操作与基于原子力显微镜的微纳操作所需的操作环境要求高并且操作复杂,且都是通过微尺度刚性末端直接与被研究对象接触,在操作过程中有损害被操作对象的风险;基于光镊的微纳操作和基于介电泳的微纳操作都是通过创造能量梯度对被操纵对象进行操作,虽然是以非接触方式操纵物体,与被研究对象无刚性接触,但是两种能量场强度也会对特定的研究对象造成伤害或变形。

由于微纳操作对象为细胞、DNA、微电子器件零部件等,操作环境大多为液体环境,因此可以通过在液体环境下生成气液界面——气泡,并利用其进行一系列微纳操作。对气液相互作用的研究大多为微流控芯片[30-33],在微流控芯片中的流道生成可控气泡,实现微阀功能[34];用微流控芯片中气泡做气液反应器[35]、流量稳流器[36],或利用流道中气泡与声场耦合抓取微粒[37];气泡也可以直接被当作驱动器驱动微操平台等[38]。

为了在微尺度范围内实现对目标对象进行柔性施力、推拉等一系列微纳操作,本研究主要介绍一种应用单个气泡实现微尺度柔性执行器功能的方法。生成控制单个微尺度气泡直接与目标对象接触并施力,由于气体的可压缩性,气泡施力的同时被挤压变形,进而通过气泡对目标对象实现柔性施力、移动等微纳操作。本研究首先定量分析气泵生成控制气泡变化的过程;然后以一个微型悬臂梁作为参照物,气泡作为执行器在悬臂梁的末端施力,根据悬臂梁形变来估算气泡的施力值;通过实验分析单个气泡作为执行时,气泡输出力与气泡形状之间的关系。

1 气泡生成方法

本研究是通过毛细管连接气泵的方式,在液体环境下,毛细管末端生成单个微尺度气泡。实验所用到的气泡生成与控制的装置如图1所示,其主要由两部分组成:一部分装置是用于观测气泡的显微视觉平台,由奥林巴斯显微镜系统和一台同轴光显微镜组成,如图1a所示同轴光显微镜放置在奥林巴斯显微镜的侧面,用来增加观测气泡的视觉信息;另一部分装置为用于生成气泡的毛细管(图1b)和气泵,还有用于调整毛细管具体位置的三自由度微操平台,如图1c所示。

图1 气泡生成与控制装置

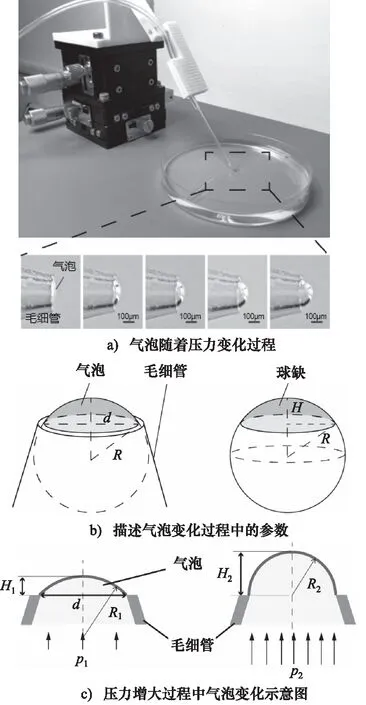

平台搭建好后,先通过调节三自由度微操平台,把毛细管末端调整到显微镜的观测范围内,将毛细管与气泵连接,调整气泵使其输出压力不断增大,记录输出压力值同时显微镜的摄像头视频记录气泡变化的过程,如图2所示。图2a所示为气泡随着压力不断变化的过程;定量分析气泡随着压力变化的过程,首先对气泡的形状进行几何描述。可以把在毛细管末端的气泡视作球体的一部分,即用球缺来描述,如图2b所示,变量R表示某一压力下生成的气泡的曲率半径,变量H为相对应气泡的高度,变量d为生成气泡的毛细管的内管口直径;图2c为气泡随内压力增大对应的参数R和H的变化,随着气泡内压力增大,气泡高度变大,曲率半径变小,即输入压力p1

图2 气泡随着气压增大变化过程

球缺体积计算公式:

(1)

式中,V—— 气泡的体积

H—— 气泡的高度

R—— 曲率半径

球缺表面积(不含圆截面),即气泡表面积:

S=2πRH

(2)

气泡随着压力的增大而变化,压力增大到气泡不再稳定即将破裂为止。通过显微摄像机视频记录随压力增大气泡变化的过程,并同时记录气泵输入压力值。通过ImageJ软件,对视频记录的气泡进行测量,得到压力对应生成气泡的高度H、曲率半径R的值,再应用式(1)、式(2)计算气泡的表面积S与体积V。

2 气泡变化过程特性分析

实验用3根末端管口内直径分别为200,280,360 μm 的毛细管进行气泡生成,在压力不断升高的过程中,3根不同直径毛细管生成气泡的几何形状随压力的变化情况,如图3所示。

图3a为气泡的曲率半径与气泡内压力的定量关系,气泡的曲率半径R随着气泡内压力p增大不断减小;如图3b所示,随着压力p的增大,气泡的高度H也逐渐增加,且2个变量之间存在明显的线性关系,毛细管生成气泡的高度与压力曲线的斜率不变,说明在用小尺寸毛细管气压法生成气泡时,通过控制气压值即可平稳控制气泡形状;如图3c、图3d所示,在气泡生成的前期,随着内压力p不断增大,气泡的体积V和表面积S也在不断增加压力与两者之间为明显的线性关系;但在气泡生成后期,过大压力使气泡不在稳定,所以气泡的体积和表面积在后期会有突然增加的现象;如图3e,气泡的表面积体积比S/V随着内部压力p增大不断下降,说明随着压力增大体积力逐渐作为主导;图3f为3根管生成的气泡随着压力p增大,气泡体积V与其表面积S关系曲线,图中曲线的斜率即为气泡表面积体积比,小尺寸毛细管生成的气泡表面积体积比更大。实验结果证明了在微尺度下,通过气泵的气压控制,可以精确而平稳的用毛细管生成单个微尺度气泡。

图3 气泡形状随压力变化情况

3 气泡执行器实验

为了测量气泡作为执行器时,与实验对象相互作用过程中输出力的大小,并且研究在这个过程中气泡的形状和其输出力之间的关系,本研究设计一项气泡与悬臂梁的相互作用实验,如图4所示。实验示意图如图4a所示,以微尺寸悬臂梁作为参照物,稳定存在毛细管末端的气泡推压竖直悬臂梁自由端。在气泡不断推进悬臂梁自由端过程中,悬臂梁会不断的发生偏移。根据悬臂梁纯弯曲公式计算气泡输出力F的值:

(3)

式中,E—— 杨氏模量

I—— 悬臂梁的惯性矩

L—— 悬臂梁的长度

w—— 悬臂梁的位移

实验所用悬臂梁为一块长方形透明胶带,如图4b所示其杨氏模量E=0.013×1011Pa,长5459 μm,宽586 μm,厚度82 μm。悬臂梁事先放置在培养皿内,垂直于培养皿底面且其底部被固定。将培养皿注水,水量至少没过悬臂梁自由端。在毛细管末端生成单个内压力定值的气泡,调整毛细管末端气泡到悬臂梁自由端附近。通过三自由度微操作平台逐步调整毛细管的位置,使气泡逐步推向悬臂梁的末端,使悬臂梁发生偏转,G为毛细管末端到起始点的距离,毛细管的位移为ΔG,悬臂的位移为Δw,如图4a所示。

图4 气泡悬臂梁相互作用示意图与实物图

实验所用毛细管内径为500 μm,首次生成的气泡持续处于压力为989 Pa状态。由于输入气压为定值,气泡形状不变且稳定存在毛细管末端(图4b左)。调整毛细管的位置,使气泡不断靠近并挤压悬臂梁的末端使其偏转(图4b右),直到气泡被挤压到毛细管内。之后将毛细管退回到初始位置,增大气泡内压力到1113 Pa,重复第一次气泡推悬臂梁的过程。

图5为气泡执行器输出特性。如图5a所示,气泡在与悬臂梁相互作用过程中,由于气体可压缩性,气泡高度H随着毛细管的位移ΔG增加而减小,两者之间存在明显的线性关系,也体现出气泡作为执行器所具有的柔性特点,其次,可以看出,同一根毛细管生成的单个稳定气泡,气泡内压力越高,毛细管初始高度H值更大,气泡在执行力过程中,气泡可压缩的范围更大,毛细管的位移ΔG更大;图5b为气泡挤压悬臂过程中,毛细管的位移ΔG与气泡输出力F的变化曲线,两者之间呈现明显的线性关系。气泡输出力F随毛细管的位移ΔG的变化可视为气泡作为执行器时,衡量执行器灵敏度大小的依据。由于气泡输出力F随毛细管的位移ΔG线性增加,所以气泡内压力越高,气泡可输出力的极值越大。压力为989 Pa时气泡的最大输出力为174.34 μN,压力为1113 Pa时气泡的最大输出力为211.3 μN。

图5 气泡执行器输出特性

4 结论

本研究提供了一种通过单个微尺度气泡来实现柔性施力微尺度操作方法——基于单个气泡柔性执行器。本研究经过实验验证与数据分析,得出结论如下:

(1) 毛细管连接气泵生成单个微尺度气泡,通过调节气压可以精确控制气泡生成及其形状,所用毛细管口径越小,调节气压对气泡生成控制效果越精确;

(2) 毛细末端生成的单个稳定气泡作为执行器时,毛细管的位移与气泡输出力之间存在明显的线性关系,气泡输出力与气泡高度承线性关系,同一口径毛细管,生成的气泡的内压强越大,作执行器时,气泡输出力最大值越大。