温升对油气悬架刚度的影响

李阁强, 崔国庆, 毛 波, 冯 勇

(1.河南科技大学机电工程学院,河南洛阳 471003;2.山东万通液压股份有限公司,山东日照 262313)

引言

近年来,汽车行业发展较快,特种工程车辆发展迅猛。随着人们对车辆驾驶时的舒适性和稳定性提出了更高的要求,车辆悬架种类也越来越多,其中油气悬架在工程车辆中应用广泛。目前一些高端的家用汽车也开始采用油气悬架来保证车辆操作稳定性、 行驶平顺性[1-2]。最早应用油气悬架的车辆出现于20世纪60年代,随后针对油气悬架进行了大量的工程分析。国内的企业在20世纪90年代开始引进使用油气悬架的车辆,随后出现了油气悬架研究的热潮[3]。

因油气悬架的阻尼特性和刚度特性是决定其减振效果和缓冲性能的主要因素,国内研究集中在阻尼和刚度的非线性特性建模及仿真上。油气悬架的建模主要考虑油气悬架机械结构、活塞和缸筒的摩擦力、充气压力等,对工作环境的考虑较少[4-6]。油气悬架的传力介质和弹性介质分别为液压油液和压缩气体。正常工作时,油气悬架消耗掉的能量主要转化为热能,使自身工作温度升高,而油液和气体的物理性质对温度变化相对敏感,所以影响油气悬架刚度的因素还应包括工作环境温度的变化[7-8]。

为了研究温度升高对油气悬架刚度特性的影响,完善油气悬架的数学模型,以某公司生产的单气室油气悬架为对象,对其进行结构分析,考虑各影响因素,建立油气悬架的数学模型,在Simulink中进行仿真分析,然后进行台架试验,通过试验结果和仿真结果对比,验证模型的正确性,并分析温升对油气悬架刚度的影响,为油气悬架的优化设计提供一定参考。

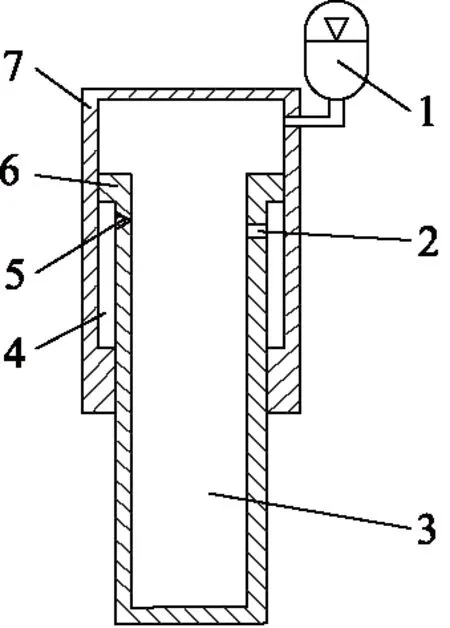

1.蓄能器 2.阻尼孔 3.A腔 4.B腔5.单向阀 6.活塞杆 7.缸筒图1 单气室油气悬架结构

1 单气室油气悬架工作原理

单气室油气悬架是由蓄能器、活塞杆、缸筒、阻尼孔、单向阀以及液压油液构成的复杂装置,其结构如图1 所示。由活塞杆和缸筒组合形成A腔和B腔。A腔通过管路和蓄能器连接,通过单向阀和阻尼孔与B腔相通。车辆正常行驶时,由于受到起伏路面的激励,活塞杆相对于缸筒反复做拉伸和压缩运动。当活塞杆相对缸筒伸出时,B腔体积减小,压力升高,A腔体积增大,压力减小,B腔中液压油受压通过阻尼孔进入A腔,蓄能器中的油液也进入A腔;当活塞杆相对缸筒压缩时,A腔体积减小,压力升高,B腔体积增大,压力减小,此时A腔内的液压油一方面通过阻尼孔和单向阀进入B腔,另一方面压入蓄能器[9-10]。在活塞杆相对缸筒压缩和拉伸的过程中,蓄能器中气室压力也随之变化,从而缓冲来自不平整路面的激励,另外油液流经单向阀和阻尼孔时产生节流阻尼,从而衰减因路面激励使车辆产生的振动。

2 单气室油气悬架数学模型

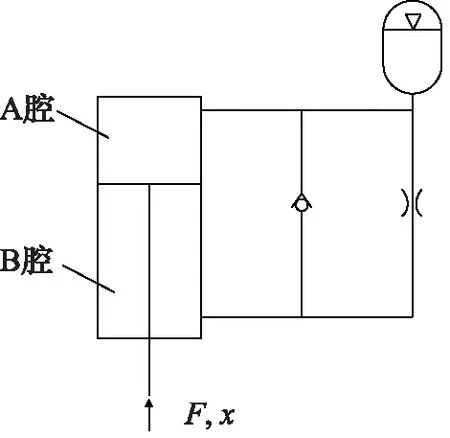

根据油气悬架工作原理,将其简化为等效物理系统,如图2所示,液压缸无杆腔即为油气悬架的A腔,有杆腔为油气悬架的B腔。

图2 油气悬架物理模型图

活塞杆受到激励为F,因激励产生相对缸筒的位移为x,A腔的有效作用面积和压力分别为A1,pA;B腔的有效作用面积和压力分别为A2,pB。考虑影响油气悬架刚度特性的因素较多,为方便数学模型的建立,在实际情况允许的情况下忽略油液的可压缩性[11-12]。

因缸筒支撑着车身,故假设缸筒不动,活塞杆在外界激励力F、A腔的压力pAA1、B腔的压力pBA2、摩擦阻力Ff共同作用下,相对于缸筒做伸缩往复运动,可得力平衡方程:

F+pBA2=pAA1+sgn(v)Ff+ma

(1)

式中,v—— 活塞杆的相对速度

m—— 活塞杆的质量

a—— 活塞杆的加速度

活塞杆受到的摩擦阻力大小为:

Ff=μπΔp(dhbh+dgbg)

(2)

式中,dh—— 活塞杆密封圈的直径

bh—— 活塞杆密封圈的宽度

bg—— 缸筒密封圈的宽度

dg—— 缸筒密封圈的直径

μ—— 摩擦系数

Δp—— A腔和B腔的压力差,Δp=pA-pB

令S=dhbh+dgbg,则S为摩擦副接触的总面积,将式(2)写为:

Ff=μπΔpS

(3)

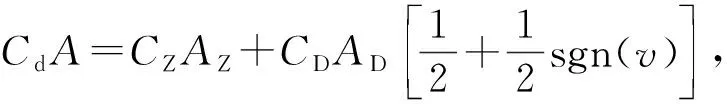

考虑单向阀和阻尼孔都是薄壁小孔,对温度变化不敏感,所以根据节流原理,Δp又可以用流量特性来描述为:

(4)

式中,Q—— 通过单向阀和阻尼孔的节流流量

AZ—— 阻尼孔的过流面积

CZ—— 阻尼孔的流量系数

AD—— 单向阀的过流面积

CD—— 单向阀的流量系数

ρ—— 液压油液的密度

(5)

根据B腔体积变化规律,节流流量Q还可以表示为:

Q=A2v

(6)

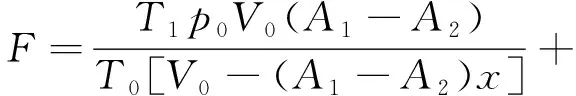

忽略A腔与蓄能器气室之间压力传递的延迟,则A腔和气室内的压力相同[13]。考虑油气悬架正常工作时振动能量主要消耗转化为热能,使油气悬架自身的温度升高,根据热力学中气体状态方程可以得到,蓄能器气室中气体的变化规律为:

(7)

式中,p0—— 蓄能器气室的初始压强

V0—— 蓄能器气室的初始体积

T0—— 蓄能器气室的初始温度

V1—— 气室瞬时体积

T1—— 气室瞬时温度

考虑液压油液不可压缩,则A腔、B腔和气室内的体积变化描述为:

V1=V0-(A1-A2)x

(8)

联立式(1)~式(8)求得路面激励F和活塞杆相对位移x的关系:

(9)

3 油气悬架仿真和试验

3.1 油气悬架仿真

根据数学模型,在Simulink中建立仿真模型,如图3所示。在仿真时主要考虑温度变化,采用正弦输入信号,油气悬架的具体参数,如表1所示。

3.2 试验

参照减震器性能试验国家标准,以正弦激励为油气悬架的输入。油气悬架初始平衡状态中心位置为710 mm。活塞杆相对位移由试验台架伺服作动器的位移传感器检测,油气悬架受到的输入力由安装在伺服作动器和活塞杆之间的拉压力传感器检测,从而得到位移特性曲线,研究温度升高对油气悬架刚度特性的影响。

图3 Simulink仿真模型

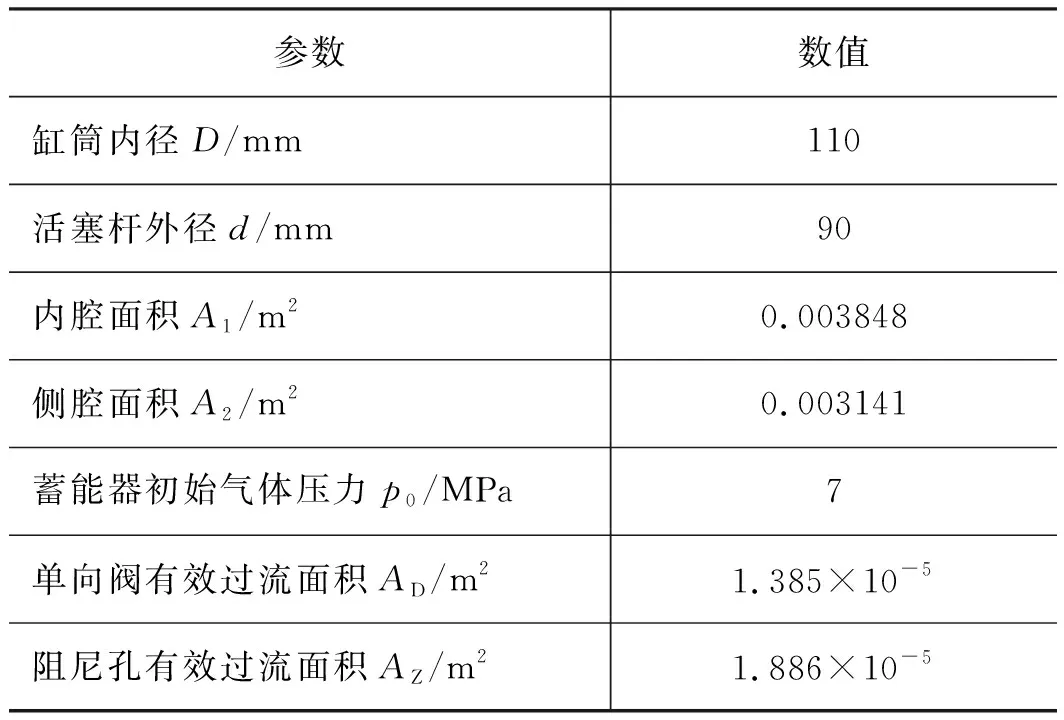

表1 油气悬架结构参数表

3.3 仿真和试验结果对比

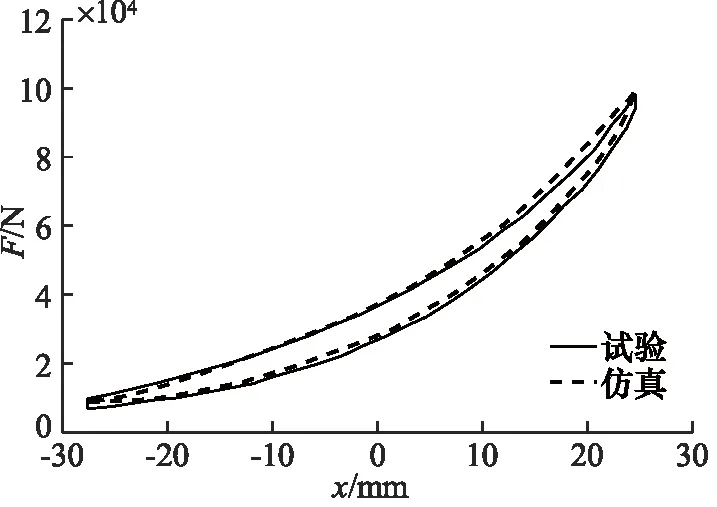

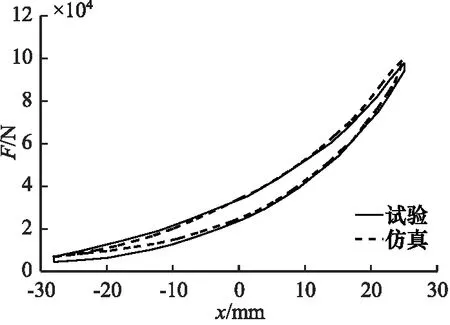

在15,37,60 ℃时输入振幅为28 mm,频率为1.5 Hz的正弦信号,基于建立的Simulink模型进行仿真,并对油气悬架进行台架试验,得到如图4~图6所示的位移特性仿真和试验曲线。

图4 15 ℃时试验和仿真位移特性曲线对比

图5 37 ℃时试验和仿真位移特性曲线对比

由图4~图6可以看出,仿真结果和试验结果基本一致,误差较小。此外,随着活塞杆相对位移x增加,油气悬架需要的外界激励力F越来越大,呈现出非线性特性。当油气悬架工作温度增加后,仿真结果的误差增加,说明还应该考虑随油气悬架温度升高,液压油液黏度降低等因素。

图6 60 ℃时试验和仿真位移特性曲线对比

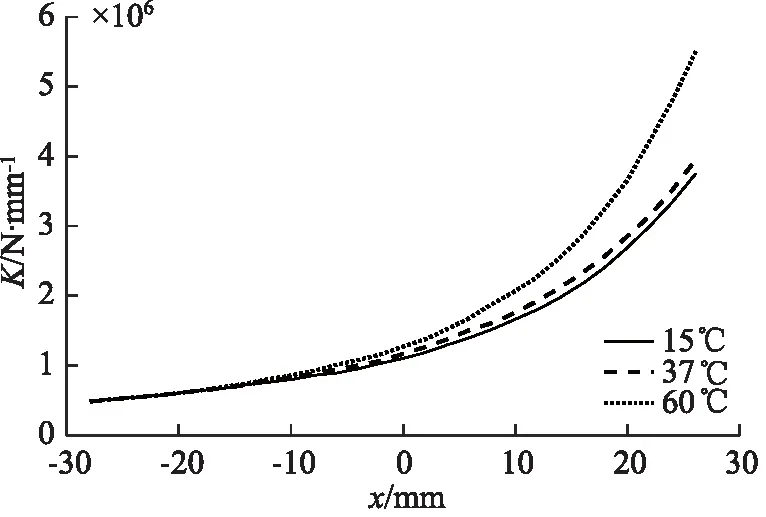

处理试验数据,得到油气弹簧不同工作温度下随位移改变的刚度变化趋势,如图7所示。随着温度增加,油气弹簧的刚度也在增加,当温度在60 ℃时,其刚度随相对位移增加变化较快。从数学模型看,温度变化主要是影响蓄能器中氮气,随温度升高,气体分子间距增加,气室内压强增加,刚度也更大。

图7 不同温度下油气悬架的刚度特性曲线

3 结论

(1) 考虑油气悬架结构参数、密封摩擦、温升等因素,所建立的油气悬架非线性数学模型能够较为准确的描述该型号油气悬架刚度特性;

(2) 随着活塞杆和缸筒之间的位移变化,油气悬架的刚度呈现出高度的非线性特性,试件油气悬架的最大刚度可达3.89×109N/m;

(3) 通过试验研究,油气悬架的刚度特性受到温度变化的影响较大,随着工作温度升高,油气悬架的刚度明显升高,当温度由15 ℃升高到60 ℃后,最大刚度提升了约30%;

(4) 随温度升高,油气悬架刚度增加的主要原因是蓄能器气室中气体状态发生改变。