第十一届全国流体传动与控制学术会议综述

陶建峰, 张青松, 孙 浩, 徐 兵, 刘成良, 焦宗夏

(1.上海交通大学机械系统与振动国家实验室,上海 200240;2.北京机械工业自动化研究所有限公司,北京 100120;3.浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;4.北京航空航天大学自动化科学与电气工程学院,北京 100083)

引言

全国流体传动与控制学术会议是流体传动与控制领域最有影响力的全国性大型学术会议;会议每2年一届,首届会议为2000年,目前已成功举办11届。会议采用大会报告、分会场报告、张贴报告以及工业界新产品和新技术小型展览等形式,为该领域的研究人员、制造商及用户提供交流和讨论最新成果与创新思想的平台。

第十一届全国流体传动与控制学术会议由中国机械工程学会流体传动与控制分会主办,上海交通大学机械与动力工程学院、机械系统与振动国家重点实验室承办,北京华德液压工业集团有限责任公司、SMC(中国)有限公司、上海敏泰液压股份有限公司、宁波华液机器制造有限公司、星宇电子(宁波)有限公司、浙江海宏液压科技股份有限公司、黎明液压有限公司、新乡市平菲液压有限公司、广州市新欧机械有限公司协办。会议于2020年10月31日-11月2日在上海市顺利召开。

本届会议邀请杨华勇、焦宗夏等知名专家作大会报告9个,收录内容涉及人工智能与数字化、元件与系统、密封/摩擦与润滑等6个方向论文133篇;会议评选出5篇会议最佳论文、5篇会议优秀论文、7篇优秀海报论文。总计510余位领域专家、学者、科研工作者出席了会议。会议在形式、内容、规模和质量方面取得了新的高度;因此,及时对会议主题、征文范围及大会报告与会议论文开展综述并就相关统计数据进行分析讨论,对流体传动与控制学科发展,后继会议的组织筹备以及国内学者和工程技术人员的研究有积极参考借鉴价值。

1 大会主题

学术会议应当设立主题,以反映学科近些年的最新发展方向或热点问题,同时对国内科技发展和经济发展起促进作用。因此,自第四届开始,全国流体传动与控制学术会议每一届都设定大会主题,如“流体传动与信息化”(2006)、“国防与创新”(2008)、“发展·环境”(2010)、“节能环保与流体动力”(2012)、“绿色·数字·智能”(2014)、“面向未来的流体传动与控制”(2016)、“基础·融合·创新”(2018)。

总结上述主题可以发现:以往各届会议主题主要着重于流体传动与控制专门技术或应用领域的扩展,强调学科的自我完善与纵深探索。从会后效果看,这些会议主题对国内流体传动与控制领域的学科方向与技术发展起到了非常重要的引领作用,也取得了令人鼓舞的成果。然而,必须清醒认识到流体传动与控制是一个传统学科,相关的技术正面临来自其他传动技术的严峻挑战;同时,人工智能等学科的兴起正在从技术、人才等各个方面对传统学科产生深刻的影响,如何利用新兴技术为传统领域的学科发展注入新的活力被普遍关注。为此,第十一届全国流体传动与控制学术会议确定会议主题为:流体传动与控制+人工智能,希望通过交流和研讨相关科学研究及工程实践的成果,促进流体传动与控制和人工智能的交叉融合,推动流体传动与控制理论、方法、技术及其工程应用在智能、可靠、高效、绿色方面的创新发展,同时增强学科对优秀青年人才的吸引力。

2 征文范围

大会主题是学术会议的灵魂,会议论文则是灵魂的载体;因此,学术会议征文范围选定对于会议的规模和质量有直接而重要的影响。流体传动与控制作为传统学科,保持其全国会议的学术水平是会议组织面临的长久挑战;与此同时,流体传动与控制学术会议论文征文也无法脱离国内流体传动与控制领域研究重工程、偏应用的研究现状,调和会议学术性与领域研究现状的矛盾,是确定会议论文征文范围要重点考虑的一项任务。

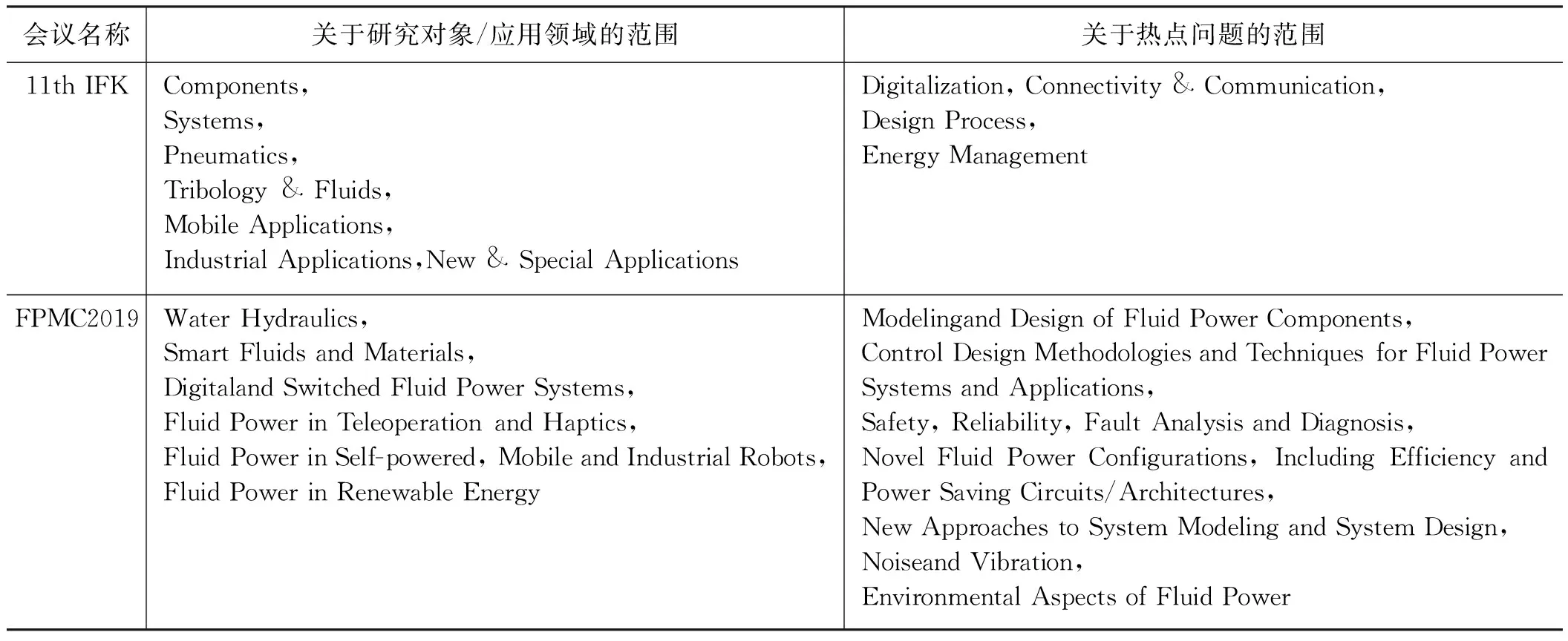

表1 11th IFK与FPMC2019征文范围

分析国际上流体传动与控制领域学术会议,可以发现相关论文征文范围有3种模式:以研究对象或应用领域确定征文范围、以热点问题确定征文范围以及二者的融合。表1为第十一届国际流体动力会议(11th International Fluid Power Conference,Aachen,11th IFK)确定的征文范围和2019年流体动力与运动控制研讨会(ASME/BATH 2019 Symposium on Fluid Power and,FPMC2019)的征文范围。借鉴上述国际会议的征文范围,结合国内流体传动与控制领域研究现状,确定本届会议征文范围: ① 人工智能与数字化;② 元件与系统;③ 密封、摩擦与润滑;④ 节能与环保;⑤ 可靠、安全与可维护性;⑥ 工程应用。

3 大会报告与论文

3.1 大会报告

本届学术会议邀请杨华勇、焦宗夏等知名专家作了9场大会报告:《超高压大流量轴向柱塞泵研制的一些进展》(杨华勇)、《高性能飞行器导航制导与控制半实物仿真装备与试验环境》(焦宗夏)、《液压元件与系统轻量化研究进展报告》(孔祥东)、《车辆惯性调控悬挂技术研究》(赵丁选)、《机器人化农机装备关键技术及发展趋势》(刘成良)、《地面无人运动平台及其关键技术研究》(王军政)、《人机-环境共融的重载液压机器人》(徐兵)、《重载舰船姿态模拟摇摆台液压伺服系统关键技术研究》(李宝仁)、《电液伺服系统非线性控制理论与方法》(姚建勇)。

各报告主要内容如下:杨华勇院士介绍了超高压大流量轴向柱塞泵关键构件的表面强化工艺和结构优化方法、大流量轴向柱塞泵的减振降噪技术、基于比例阀及高速开关阀的电控泵闭环控制策略以及超高压大流量轴向柱塞泵虚拟样机和实验技术的研究进展。焦宗夏教授介绍了高性能飞行器导航、制导与控制半实物仿真装备与试验环境研究的成果,以及基于多总线调度与时间匹配管理的半实物仿真系统架构、多自由度多构型高动态力模拟系统,宽速域大过载高精度运动模拟系统关键技术研究等方面取得的进展。孔祥东教授介绍了液压轻量化研究的背景意义、技术现状、发展趋势,分享了一体化电液执行器、碳纤维液压缸、非金属小型化开式/闭式液压油箱、增材制造液压集成单元、机器人轻量化演示平台的研究进展。赵丁选教授阐明了惯性调控悬挂的工作原理,介绍了基于“车前地形”和基于“位姿偏差”的惯性调控悬挂控制方法和关键技术,以及流体传动与控制技术在其中发挥的核心作用,同时报告了相关技术在举高喷射消防车等装备上的应用效果。刘成良教授从国内外各种各样的农业机器人入手,介绍了大田农业机器人和设施农业机器人现状及发展趋势,分析了本体设计、智能感知、智能决策、导航与控制、大数据/物联网/云服务、标准化等农业机器人关键技术。王军政教授介绍了其团队在液压、电机驱动的多种无人运动平台及涉及到的智能感知、伺服驱动和自主运动等方面取得的技术突破和创新成果,包括液压四足机器人、伺服泵控马达驱动无人车、四轮驱动前后转向电动无人车等。徐兵教授介绍了面向人机-环境共融的重载液压机器人研究进展,包括面向狭小空间作业驱控一体化重载混联球腕及其七自由度冗余液压臂、泵阀协调控制的高效电液驱动系统及其运动规划方法、多关节电液系统振荡抑制与高精度遥操作策略等。李宝仁教授介绍了重载三自由度(垂荡、横摇、纵摇)舰船姿态模拟摇摆台特点,分享了重载装备低功耗系统驱动技术、多缸动态同步控制技术、转动负载时变参数精确辨识技术的研究进展。姚建勇教授系统讨论了电液伺服系统的物理模型,汇报了未知参数自适应估计、时变干扰非线性观测、前馈补偿残差非线性鲁棒控制等方法,分析了传统线性控制与非线性控制的优劣,探讨了电液伺服系统高性能控制的发展方向。

3.2 会议论文

1) 人工智能与数字化

本届会议上流体传动与人工智能的结合主要体现在制造、元件/系统的故障诊断与健康管理方面。如:冀浩楠等[1]结合增材制造的工艺特点,提出基于专家系统的智能流固耦合仿真分析方法,通过元模型法经数据学习后获得流道的设计空间,在壁面强度约束下以减小压降与壁面厚度为目标,用优化算法寻求优化设计方案,提高设计优化过程的计算效率和求解准确度。邱在辉等[2]提出了一种基于边缘计算飞机燃油系统健康管理方法,通过搭建仿真虚拟机进行数字化仿真,并运用迁移学习的方法,证明所提出的方法相较于传统的方法,在能够满足故障定位与预测的基础上,使数据处理更靠近源头,能够对故障进行更快的诊断。快速起竖装置在自卸车等工程机械以及导弹发射车等军事领域均有较为广泛的应用,邱寒雨等[3]以快速起竖装置液压驱动系统为研究对象,提出一种基于BP神经网络和AdaBoost算法的故障诊断方法,将BP神经网络与逐步叠加建模算法结合构造了多分类BP-AdaBoost算法。石存等[4]针对电静液作动器(Electro-Hydrostatic Actuator, EHA)高速泵滑靴/斜盘副的偏磨磨损,分析其失效物理模型,揭示了EHA高速泵变载荷历程与退化模型之间的映射关系,提出基于失效物理与改进粒子滤波的EHA高速泵智能寿命预测方法,通过和传统粒子滤波算法和实验测得数据进行对比,验证了方法的有效性。王立尧等[5]提出了一种变分模态分解和极限梯度提升树融合的空化等级识别方法,在不同空化等级下进行高速轴向柱塞泵空化试验,采集壳体的振动加速度信号,对信号采用变分模态分解方法并从中提取故障特征以构造特征数据集,利用极限梯度提升树进行空化等级的识别。此外,任燕团队将人工智能方法应用于电液换向阀内泄漏[6]、轴向柱塞泵故障诊断[7],开展了有益的尝试。

2) 元件与系统

本届会议关于元件与系统的研究论文数量是最多的,关注的对象包括泵、阀、执行机构(马达、缸、人工肌肉等),研究重点为各类元件的建模、分析、设计与控制,少量论文涉及基础科学问题的研究:

(1) 在泵的研究方面,黄长胜等[8]搭建了柱塞泵的AMESim模型,在变量机构回路中加入阻尼孔元件,通过测试柱塞泵在加入阻尼孔前后于不同转速下对应的压力和振动信号,利用小波包对信号进行消噪处理,经过傅里叶变换得到功率谱密度。卢岳良等[9]提出了一种航空液压泵的卸荷方法,对卸荷机构原理以及基于AMESim的动态特性仿真进行了分析。施嘉佳等[10]运用1D-3D联合仿真模型进行缸体倾覆的原因研究。张小龙等[11]搭建一种新型十字摆盘驱动式水液压轴向柱塞泵的ADAMS-AMESim固液耦合仿真模型,分析了配流阀阀芯质量、弹簧刚度等参数对该新型泵容积效率的影响,并对其配流系统进行优化设计。杜睿龙等[12]通过建立内啮合泵出口压力脉动的集中参数模型,考虑了齿轮副的端面平面度误差对泵的内泄漏量及压力脉动的影响。宁志强等[13]提出了四配流窗口轴向柱塞马达机液耦合仿真分析的实验方法,基于AMESim和RecurDyn联合仿真得到四配流窗口轴向柱塞马达不同工况下柱塞副、滑靴副间的的瞬态应力应变。

(2) 在阀的研究方面,陈立娟等[14]建立比例阀的非线性数学模型,提出了一种基于前馈补偿的控制方法,通过AMESim仿真验证方法的有效性。李跃松[15]基于Simcape建立了双喷嘴挡板力反馈两级电液伺服阀的多学科物理模型,并对其性能进行仿真分析。韦春辉等[16]提出了一种新型定节流孔车用比例压力阀,建立了数学模型并对其调压特性进行仿真分析,验证了模型的有效性,获取了压力动态和阀芯动态特性。刘神等[17]提出一种压扭联轴器式2D缓冲阀,以压扭联轴器为传动装置改进现有2D缓冲阀,联合仿真实现了不同工况条件的缓冲阀性能分析。张晋等[18]以Fluent软件为平台,建立DN25超高压插装阀流场有限元模型,结合阀口的节流特性分析了流体的速度场和压力场,得到了流量及阀芯液动力关系。杨友胜等[19]建立了微型先导式海水液压减压阀数学模型,研究了主阀弹簧刚度、主阀预紧力以及阻尼孔尺寸对其静动态特性的影响并进行了性能试验。董文勇等[20]针对一种高压大流量插装式先导型溢流阀展开仿真分析与优化设计,实现溢流阀满足高压大流量指标且调压偏差尽量小的要求。张增猛等[21]对音圈电机直驱水液压球阀进行了数值和试验分析,用于指导直驱阀阀芯位移的闭环控制设计。孟彬等[22]柱提出一种新式力马达结构,建立了力马达的模型并利用Ansoft仿真软件分析力马达的力-位移特性,对轴向气隙面积等主要结构参数进行了分析和优化。刘明潇等[23]阐述超洁净阀的工作原理及优势,通过不同开口下流体介质对阀芯作用力与阀腔内外永磁体间磁场作用力的计算,对阀芯受力特性进行了分析验证。高隆隆等[24]研究了气动伺服阀的温升问题及其对电磁驱动特性的影响规律,建立了直驱式气动伺服阀磁场-热场-流场多场耦合模型,为气动伺服阀的优化设计提供了理论依据。陈珉芮等[25]提出一种球形降噪孔板,研究球形降噪孔板的设置方向及其锥角对过热蒸汽的流动特性和噪声声源的影响,借助Fluent软件进行了数值模拟。张增猛等[26]设计了一种新的非全周开口滑阀阀芯,进行了CFD仿真分析。黄信菩等[27]以提升增材制造流道成型质量为研究目标,采用选区激光熔融(SLM)法,探讨了流道横截面及打印模型中有无支撑添加对成型质量的影响。

(3) 在执行机构研究方面,陈英龙等[28]提出了一种新型可变刚度的流体驱动柔性致动器,建立了柔性致动器的力学特性模型,并进行了仿真分析和力学特性试验,验证了柔性致动器的刚度调节特性。张兵等[29]建立考虑系统安装误差、负载刚度和伺服阀零偏等因素在内的双液压缸同步控制系统数学模型,提出了基于内力补偿和位置补偿的控制策略。李顺利等[30]建立气动肌肉PI+Dead-zone迟滞模型,利用最小二乘法完成气动肌肉PI+Dead-zone模型参数辨识。贾云瑞等[31]设计了一体化双作用水压人工肌肉直线执行器,分析执行器运动行程与结构参数之间的关系,并对导流件和动密封部件进行结构设计,使2个水压人工肌肉的工作压力可独立控制。车进凯等[32]设计双作用水压人工肌肉关节,采用滑轮组与关节轴承相结合的方式,放大水压人工肌肉的有效行程并降低传动的载荷,实现了关节的大范围运动。谢雨晴等[33]为了研究水压人工肌肉在水下的性能演化规律和可靠性,设计了水压人工肌肉水下驱动试验系统,分析了水压人工肌肉的力位移特性。张天等[34]提出了一种以水作为传动介质的阀控液压摆动缸,建立阀控摆动缸AMESim模型,分析参数对阀控缸系统跟随特性的影响,联合仿真研究了PID控制器抗干扰能力和跟随性能。

(4) 在系统研究方面,孙浩等[35]针对阀控非对称液压缸系统设计了基于高斯过程的非线性模型预测控制器,通过求解二次规划问题,实现控制器输出最优控制序列。刘赫等[36]提出新的进出口独立泵控原理,使用2个伺服电机和2个定量泵作为动力源,直接驱动液压缸的两腔,对比分析了进出口独立阀控与泵控系统分别在四象限工况下的运行原理和能效。赫连勃勃等[37]提出一种新颖的非线性流映射方案,利用非线性自适应鲁棒反演控制策略实现泵控液压缸系统在高阶动力学、参数不确定性下的精确控制。汪首坤等[38]理论分析了单液压缸力伺服控制平台添加负载速度反馈的合理性与有效性,通过大量的实验数据证明了所采用的控制方法能够提高力伺服控制的效果。訚耀保等[39]分析了某飞行器液压作动器动作次序、工作机理、液体回路及锁紧部件间的协同作用机制,建立锁紧部件力学模型、作动器活塞和锁紧销的数学模型,仿真求解运动部件动态响应,提出了结构尺寸优化方案。权凌霄等[40]对ARJ21-700民机发动机区域某根液压管路建立液压管路动力学数学模型,采用ABAQUS软件进行模态分析和在功能振动载荷作用下的振动响应分析,得到管路固有频率和应力响应规律,并对管路危险部位疲劳寿命进行预估。蔡少乐等[41]提出了某5 t纯电驱动装载机基于压力反馈的电液换挡系统及控制策略,利用AMESim建立了机电液仿真模型。王默等[42]提出一种新型主动式液压互联悬架系统,基于AMESim平台,搭建液压悬架系统的动力学模型,并对模型进行联合仿真,分析了不同海况下悬架的动态特性。沈友昊等[43]提出了基于虚拟分解控制的EHA控制方法,搭建EHA动力学模型,设计完成基于虚拟分解控制的EHA控制器并开展仿真。张晓尧等[44]根据并联平移机器人的机械结构及运动特征得到动平台的运动学正解和逆解,设计了线性自抗扰控制器;根据机器人结构特点设计基于驱动臂跟踪误差分解组合的协调控制器,解决了运动协调的问题。林本末等[45]介绍了一种使用压缩气体驱动的柔性连续型机械手臂原型机,使用橡胶波纹管,设计、制造并装配为执行器、执行器组及机械手臂,建立执行器的伸长量与其内部气压的理论模型并通过实验验证,测试了柔性机械手臂的形变及运动性能。孙志涵等[46]介绍了基于高速开关阀的单阀PID容腔压力控制策略和双阀自抗扰(ADRC)容腔压力控制策略,并对2种控制策略分别进行了实验验证。王波等[47]提出了多路阀补偿压差调控原理,设计了电比例减压阀控制补偿压差方案,实时调控多路阀的补偿压差,实现低压差下微小流量的精确控制,以及大压差下执行器的快速响应。刘永状等[48]研究负载敏感控制多执行器的同步特性,设计了多执行器负载敏感同步控制系统,基于AMESim系统仿真模型,配置了系统参数;在偏载、时变负载、变速等工况下,对比研究了负载敏感控制的同步特性。赵毅等[49]提出了以矢量控制为核心、基于负载敏感的泵出口压力反馈的控制策略和以CAN总线网络作为主要通讯工具的电机双闭环控制系统,建立AMESim-MATLAB/Simulink联合仿真模型,并进行了试验研究。

3) 节能与环保

本届会议在节能与环保方面的研究主要集中在结构优化、储能技术、液电混合驱动、能量回收/采集等方面,如:魏巍等[50]为降低高速液力传动过程的流动阻力,根据仿生学原理在叶片压力面沿中间流线构建矩形、U型、凹坑型非光滑仿生功能微观结构,并分别对光滑及非光滑表面液力元件进行流场数值模拟,采用实验设计方法对矩形沟槽参数进行优化设计,为低流动损失叶片表面设计提供了新的研究思路。张鹏举等[51]研究等压压缩空气储能技术,解决系统效率低的问题,基于质量守恒和能量守恒定律,建立压缩空气的热力学模型,采用基于气-液相变的等压方法,提高了系统效率。王虎等[52]提出了一种恒压式气动储气装置,取代传统定容式储气罐,在AMESim中对一个典型气动回路进行了建模仿真,比较了在回路中使用传统定容式储气罐和恒压式储气装置的不同的系统工作特性。王金舜等[53]针对水下储气装置在复杂的海洋环境中容易受到海流的影响从而引发结构失效等问题,采用大涡模拟方法,对不同海流条件下的水下储气装置的流体动力学特性进行了数值模拟。肖广鑫等[54]提出了一种混合储能系统(HES),基于一台1.7 t的微型液压挖掘机,建立了该混合储能系统的全尺寸仿真模型,实现了液压挖掘机动臂能量再生。郝云晓等[55]为提高系统能效,提出一种采用新型执行器的液电混合直线驱动系统,对所提系统工作原理进行了分析,设计了系统控制策略,搭建了仿真模型和原理验证试验台,对系统可行性和特性进行了仿真分析和试验研究。陈海斌等[56]提出了一种基于双液压马达发电机势能回收系统,采用AMESim搭建势能回收系统仿真模型,分析了系统的操控性能;搭建了整机试验平台,测试不同负载对系统回收效率的影响。高红等[57]研究振荡体波浪能液压转化系统,建立了圆柱浮体垂荡运动激励液压缸活塞的时域动力模型、调节阀组的压力流量模型、蓄能器气体压力体积变化模型和马达/电机转子动力模型;探索了浮体直径和入水深度对浮体运动响应、液压缸输出力和能量捕获、马达输出功率和转速及捕获和转化效率的影响。侯岩光等[58]采用恒功率可调变量泵的控制策略,设计了一种采用蓄能器回收能量的复合液压缸式抽油机,在AMESim中搭建了系统模型,并通过模糊控制优化了抽油杆速度特性曲线。吴优等[59]为了准确预测超临界二氧化碳气体炮的膨胀做功能力,提出了一种基于Helmholtz方程的气体炮热力学模型,该模型能反映超临界二氧化碳气体膨胀做功过程中膛内压力和弹丸速度变化情况,应用数值仿真开展了研究,为后续的膛内流场优化提供了理论指导和依据。杨冬冬等[60]基于有限元分析软件,采用流固耦合方法模拟橡胶气囊充放气过程,获得不同充气流量、橡胶气囊壁厚、刚性护罩内径下橡胶气囊的膨胀压力、膨胀体积和储能特性,为指导气动应变能蓄能器定量设计奠定了良好的基础。

4) 密封、摩擦与润滑

密封、摩擦与润滑的研究在本届会议论文中数量较少,主要包括:汪晓娜等[61]从系统的角度研究摩擦提升机紧急制动动态特性,减小制动时的振动与冲击,考虑接触特性和柔性等非线性因素,建立了基于RecurDyn-AMESim的机电液耦合的摩擦提升机联合仿真模型,并通过实验验证了联合仿真模型的准确性,重点分析钢丝绳的摩擦转矩规律。王传礼等[62]以煤矿水压安全阀阀芯为研究对象,通过在阀芯表面加工沟槽和凹坑构成的复合织构以改善其动压润滑特性;通过建立复合织构阀芯计算流体力学CFD模型,探究阀芯表面压力分布和承载力特性;对织构产生的动压承载效果进行交互试验,研究分析槽坑复合织构中凹坑的半径、深度,沟槽的宽度、深度以及摩擦副间隙对阀芯承载力的影响。刘继等[63]以泵的重要摩擦副柱塞副为研究对象,分析了柱塞泵高速工况时惯性离心力对柱塞副的影响,设计了考虑高速工况时离心力影响的单柱塞试验系统,建立了试验系统的仿真模型,分析了试验系统在高速、低速2种工况下柱塞的运动及受力情况,并优化了各元件的设计参数。

5) 工程应用

本届会议论文涉及的工程应用对象包括挖掘机、隧道掘进机、沉船打捞系统、液压支架、外骨骼、大深度潜器冲吸复合清淤工具、多轴电液助力式转向车辆、张紧式系泊系统、深井提升系统等。具体情况如下:陈俊屹等[64]提出一种基于分级压差控制的双变动力控制方法,分析了不同目标流量阶段与负载实际压差之间的关系,实现全范围的流量匹配,控制变量泵的变排量工作区间处于效率较高区域。乔舒斐等[65]提出一种液压挖掘机动臂液电主被动复合驱动系统,采用电-机械直线执行器控制速度和位移,液压缸和蓄能器连接,直接回收利用重力势能,并进行了试验验证。曹东辉等[66]介绍挖掘机的工况特点以及与其他行业的不同点,结合挖掘机电液控制系统的特性,深入分析挖掘机闭环控制的难点和原因,综述了挖掘机闭环控制相关技术的发展现状及挖掘机未来技术的发展趋势。张峰瑞等[67]针对在大吨位沉船打捞中的升沉补偿技术,提出了一种沉船打捞的双驳抬吊半主动升沉补偿打捞系统,建立了半主动升沉补偿液压系统、缆绳系统与沉船运动的数学模型,建立了负载-缆绳-补偿系统的耦合系统,推导了驳船各吊点的升沉补偿量。朱团辉等[68]利用正交实验方法研究水射流压力、喷嘴直径、喷嘴移动速度对破岩沟槽深度与沟槽宽度的影响,同时结合刀盘贯入度优化水射流压力、喷嘴直径、移动速度等关键参数,探索高压水射流与岩石耦合破岩规律,为进一步揭示破岩机理提供依据。王成龙等[69]提出一种将磁流变缓冲技术应用于液压支架冲击缓冲的思路,设计了一种液压支架缓冲元件,对传统液压支架和加装缓冲元件的液压支架进行了仿真对比分析。舒月等[70]以多轴电液助力式转向车辆为研究对象,在二自由度动力学模型的基础上进一步考虑了电液伺服转向系统对车辆操纵稳定性的影响,建立以转向盘转角为输入的多轴电液助力式转向车辆二自由度动力学模型并进行了仿真分析。陈振雷等[71]介绍了可穿戴式下肢外骨骼运动总体控制方案。郭威等[72]设计出一种大深度潜器冲吸复合清淤工具,对作业工具不同的工作模式进行了CFD模拟仿真,并开展了作业工具陆地环境的模拟试验。易豪等[73]针对某半潜式风机平台,采用锚链和聚酯纤维绳分段连接形成张紧式系泊系统,建立环境载荷数学模型及环境载荷作用下的平台及系泊系统动力学方程;通过Simulink集总参数计算与AQWA数值仿真2种方式,对比分析风载荷阶跃输入、浪载荷正弦输入作用下平台的响应特性。丁孟磊等[74]以深井提升系统为研究对象,应用哈密顿原理建立系统的动力学方程,分析提升容器纵向振动产生机理及振动抑制方法;基于李雅普诺夫理论,对传统PD算法进行重新优化设计,提出了一种改进的PD振动抑制算法,并证明了控制系统的稳定性。

4 分析讨论

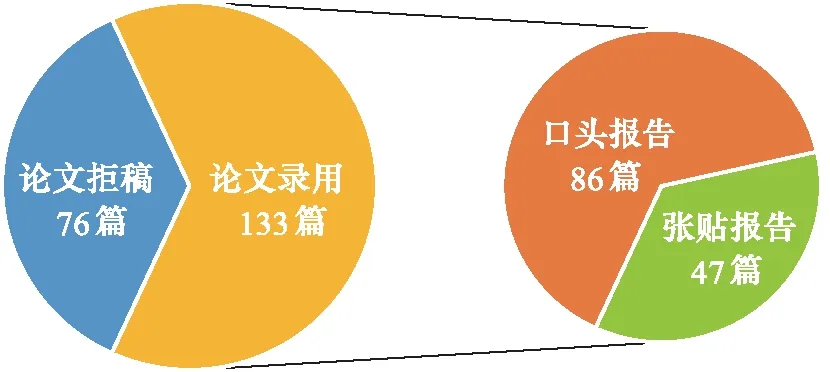

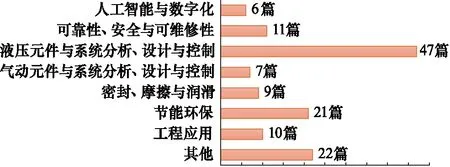

本届会议数据统计如下:邀请大会报告9个,收稿论文206篇,录用133篇,口头报告86篇,张贴报告47篇,如图1所示。录用的133篇论文按主题分类:人工智能与数字化6篇,可靠性、安全与可维修性11篇,元件与系统分析、设计与控制54篇(液压47篇,气动7篇),密封、摩擦与润滑9篇,节能环保21篇,工程应用10篇,其他主题22篇,如图2所示。

图1 论文收录情况

论文投稿单位48家,其中高校36所,研究所6所,企业6家。按论文数量排名前10的单位包括:大连海事大学(20篇)、北京航空航天大学(10篇)、北京理工大学/浙江大学(各8篇)、华侨大学/同济大学/太原理工大学/燕山大学/中国矿业大学(各5篇)、上海交通大学(各4篇),如图3所示。最终注册参会人员510余人,其中高校占83%,研究所占4.2%,企业11.3%,分会/学会1.7%,如图4所示。

图2 各主题论文数量

图3 论文数量排名前10的单位

图4 参与单位类型占比

本届会议大会报告内容涵盖了基础研究、技术攻关和国防/民用重大工程应用,为学科发展指明了方向,拓宽了应用场景;分会场及海报论文报告真实反映了国内流体传动与控制领域当前的研究现状、热点及发展趋势,为国内学者和工程技术人员提供了学习与交流的平台;因此,正如分会主任委员焦宗夏教授在闭幕式上总结的:第十一届全国流体传动与控制学术会议是非常成功的。但对于统计数据的深度分析,发现有如下问题值得进一步关注:

(1) 当前国内流体传动与控制的研究关注元件/系统,重视技术,偏向应用是国内流体传动与控制领域研究的基本面。会议收录的133篇论文中基础研究占比待提高;基础研究中“需求牵引、突破瓶颈”类研究占了主要部分,研究内容集中在阀芯作用力[62]、泵流量/压力脉动[12,75]、气液两相流特性[76]、阀口特性[77]、气动肌肉力学特性[28]、水射流反推特性[78]、高速液力传动过程的流动阻力[50,68]、泵的振动噪声特性[79]、气体热力学特性[8,59]等;其中,浙江大学张军辉等有关泵的振动噪声特性研究值得关注,相关的机理研究不只对泵的性能改善有较高价值,还将对泵的健康评估、性能预测及故障诊断提供理论依据。“鼓励探索、突出原创”、“聚焦前沿、独辟蹊径”2类基础研究目前比较缺乏。

(2) 流体传动与控制的创新突破停留于领域内技术与应用层面,与人工智能、大数据等新兴技术结合薄弱。为推动流体传动与控制技术与人工智能技术的融合,2018年流体传动与控制分会成立智能流控专业委员,开展了许多有益的活动,本届会议也将大会主题定为“流体传动与控制+人工智能”,引起了领域内相关研究人员的普遍关注,但开展交叉研究的人员为数不多。本届会议与人工智能直接相关的论文只有6篇,内容包括流道智能优化设计、智能控制、寿命预测/健康管理[1,2,4,80-82]。机器学习等人工智能领域的研究成果主要与液压元件/系统可靠性研究结合较为紧密,如任燕等[6,83]开展的阀的故障诊断、陶建峰等[5,84]开展泵的故障诊断研究以及徐兵等开展的起竖装置液压驱动系统故障诊断研究[3]。总体上,“共性导向、交叉融通”有待加强。

(3) 流体传动与控制的各个研究方向发展极其不均衡。按传动介质划分,液压传动与控制技术论文远多于气压传动与控制,在元件与系统主题下,气动类论文不到总数的15%;按传动原理划分,液压传动远多于液力传动,液力传动论文仅1篇;按问题属性划分,分析、设计研究多于控制的研究;按元件类型划分,阀、泵、执行机构(缸/马达)的研究远多于密封及其他附件的研究。受中美贸易摩擦的影响,柱塞泵等液压核心件的研究再次被研究者重视,在机理、特性、可靠性等方面得到了加强;但总体上,各方向之间的发展很不均衡,如何推陈出新,吸引年轻人加入相关研究方向,将是学科建设长期面临的严峻挑战。

(4) 产学研用的结合有待进一步加强。国内流体传动与控制学术会议论文的研究偏重技术与工程应用,但多数局限于理论分析、数值仿真,有实验验证的不多,投入实际应用的更少,除大会报告外,涉及国家需求、重大工程的应用研究偏少。相关技术的研究似乎并没有引起企业人员的共鸣,本次会议来自企业的参会人员仅11.3%,远低于高校人员;然而,流体传动与控制历经数百年发展,目前已经成为一门实践性很强的学科,国内学术会议为何对企业工程技术人员吸引力不足,其原因值得深入思考。

5 结论

第十一届全国流体传动与控制会议以“流体传动与控制+人工智能”为主题,设定“人工智能与数字化”、“元件与系统”、“密封、摩擦与润滑”、“节能与环保”、“可靠、安全与可维护性”、“工程应用”为征文范围。最终会议按照35%的淘汰率收录论文133篇,组织大会报告9场,分会场论文宣读86篇,海报展论文47篇,在疫情肆虐的2020年实现了创纪录的510余人线下参会,会议总体上是极其成功的。

本届会议大会报告内容涵盖了基础研究、技术攻关和国防/民用重大工程应用,为学科发展指明了方向,拓宽了应用场景;分会场及海报论文报告真实反映了国内流体传动与控制领域当前的研究现状、热点及发展趋势,为国内学者和工程技术人员提供了学习与交流的平台。对于统计数据的深度分析,发现有如下问题值得关注:

(1) 关注元件/系统,重视技术,偏向应用是国内流体传动与控制领域研究的基本面,如何加强基础研究待关注;

(2) 流体传动与控制领域的创新突破停留于领域内技术与应用层面,与人工智能、大数据等新兴技术结合薄弱;

(3) 学科各研究方向间的发展极其不均衡,如何推陈出新,吸引年轻人加入相关研究方向,将是学科建设长期面临的挑战;

(4) 国家需求、重大工程的应用研究偏少,产学研用的结合有待进一步加强。