超临界机组锅炉20%负荷深度调峰水动力实炉试验研究

吴鹏举,朱 超,万 李,杨 冬,邢胜利,徐 勇

(1.国网陕西省电力公司电力科学研究院,陕西 西安 710100;2.西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049;3.华能陕西秦岭发电有限公司,陕西 华阴 714000)

目前,煤炭资源在我国能源结构中占比仍接近60%,其主体地位在未来长时间内很难改变[1]。随着我国电网装机容量的快速增加,电力供需不匹配问题日益严峻,居民用电量远小于供电量的现象使得电厂燃煤机组时常处于深度调峰低负荷运行状态[2]。此外,随着新能源发电技术的不断发展,燃煤机组的上网空间被大规模占据。加之风能等新能源具有波动性大、稳定性差等反调峰特性,进一步给燃煤机组调峰过程带来了巨大的挑战和限制[3-4]。目前,参与深度调峰的发电机组数量较少,并且调峰深度也不够。因此,挖掘现有燃煤机组的深度调峰能力成为重要研究课题。

锅炉的安全稳定性是燃煤机组调峰可靠运行的关键。超临界机组直流锅炉通常采取变压运行方式,机组运行压力在额定负荷压力和深度调峰负荷压力之间变化时,其水冷壁管内工质的温度、压力、焓值等物性参数也会随之发生改变,导致管内工质流动的复杂性[5]。在深度调峰低负荷运行工况下,炉内火焰分布的不均匀性、动力不足以及压力低等问题可能会导致水冷壁较大的汽温偏差,进而引发金属管壁超温甚至发生爆管现象[6]。低负荷时较大的管内工质汽水密度差也会使部分危险水冷壁管的流动稳定特性变差,易出现并联管流量周期脉动,从而引起金属受热面疲劳损坏[7]。同时,组成超临界机组直流锅炉水冷壁系统的元件种类和数量较多,需要保证复杂系统条件下的水动力安全性。因此,计算分析超临界机组锅炉深度调峰负荷时水动力特性对于确保锅炉深度调峰运行过程的安全可靠具有重要意义。

本文针对华能陕西秦岭发电有限公司7号超临界660 MW机组锅炉的结构布置方案,采用能够处理复杂回路的流动网络系统法[8-9],突破30%BMCR最低启动负荷的限制,在实炉试验研究的基础上,计算锅炉在132 MW(20%BMCR)深度调峰干态运行负荷时的水动力特性,并校核计算最低负荷时典型水冷壁管的流动稳定特性,全面评价和分析该机组锅炉的深度调峰能力。

1 锅炉概况

华能陕西秦岭发电有限公司7号机组锅炉为DG2141/25.4-Ⅱ6型超临界660 MW机组变压直流炉,采用前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的Π型设计布置。制粉系统采用中速磨煤机正压直吹方式,每炉配6台磨煤机,燃用设计煤种时,5台运行1台备用。36只低NOx旋流燃烧器分3层布置在炉膛前后墙上,使沿炉膛宽度方向热负荷及烟气温度分布更均匀。

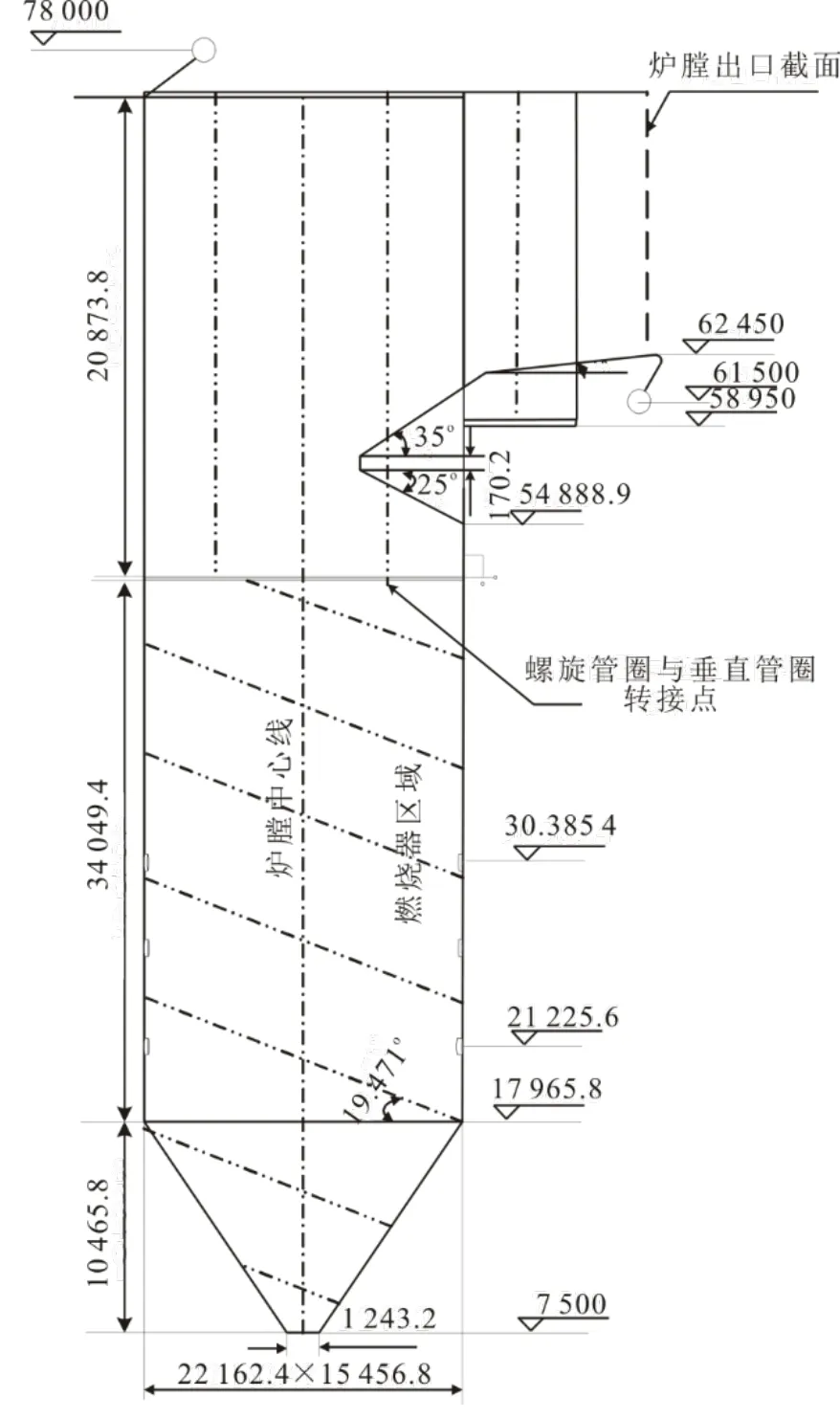

炉膛结构示意如图1所示。炉膛断面属于长矩形式,宽度为22 162.4 mm,深度为15 456.8 mm。水冷壁下集箱标高为7 500 mm,汽水分离器标高为78 000 mm。整个炉膛四周为全焊式膜式水冷壁,由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁组成,两者间由过渡水冷壁和混合集箱转换连接。炉膛下部冷灰斗水冷壁采用材料为15CrMoG光管;中部螺旋水冷壁采用内螺纹管,材料为SA-213T2;上部垂直水冷壁采用光管,材料为15CrMoG。该炉膛布置的特点在于后墙出口螺旋管中每3根抽1根管子直接上升成为垂直水冷壁后墙凝渣管。这种结构的过渡段水冷壁可以把螺旋水冷壁的荷载平稳地传递到上部水冷壁。

图1 炉膛结构示意(mm)Fig.1 Schematic diagram of the furnace structure (mm)

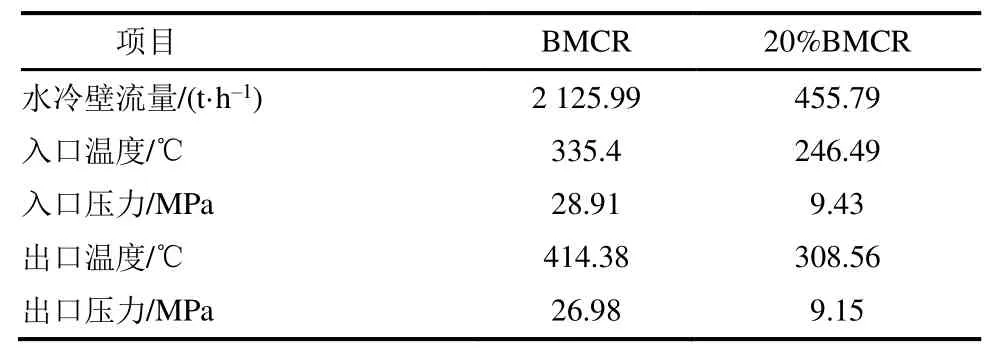

根据实炉试验数据,660 MW(BMCR)负荷和132 MW(20%BMCR)深度调峰干态运行负荷时,该机组锅炉的水冷壁运行参数见表1。

表1 水冷壁运行参数Tab.1 Operating parameters of the water wall

2 数学模型

2.1 回路划分与热负荷分布

锅炉水冷壁系统由大量串并联管组成,其吸热情况和结构布置各不相同。为了节省程序计算时间,需要将相邻的吸热量和结构布置情况接近的水冷壁管划分为相同回路,并且统一设置该回路的热力参数和几何结构。为了减小求解误差,回路划分应遵循以下原则:在炉膛水平方向吸热偏差或几何结构变化较剧烈的部位,回路划分应较为密集,对应每回路分配管子根数较少;而在吸热偏差或几何结构变化较平缓的区域,回路划分应较为稀疏。

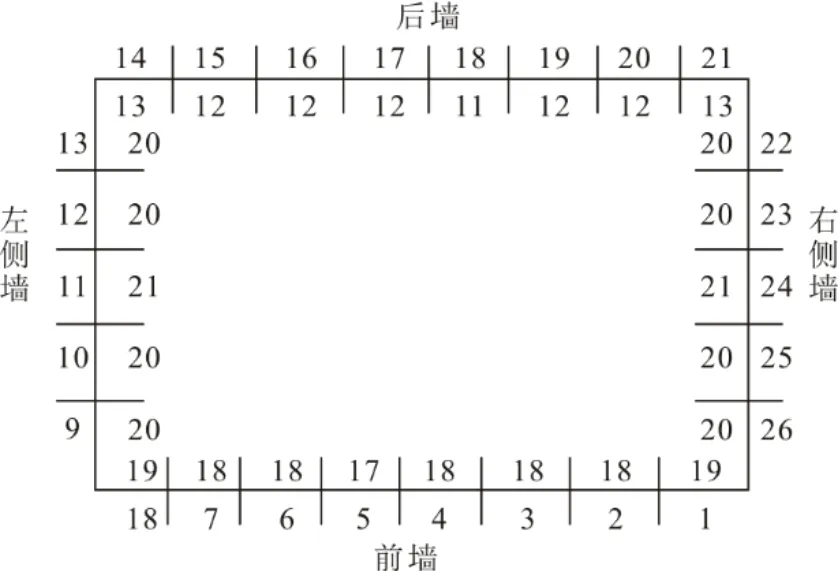

图2 为下炉膛螺旋管圈计算回路划分示意。回路划分时,结合炉膛的热负荷分布曲线,分配各回路的管子根数。本文将下炉膛492根螺旋水冷壁管划分为26个回路,图中外围数字为回路号,对应位置的内圈数字为该回路的管子根数。按照相同的方法,将上炉膛1 428根垂直水冷壁管划分为78个回路。此外,从后墙螺旋水冷壁直接上升为后墙垂直水冷壁的48根管子单独划分为2个回路,水平烟道左右侧墙管子各划分为2个回路。

图2 下炉膛螺旋管回路划分Fig.2 The loop division of spiral tubes in lower furnace

参照典型前后墙对冲燃烧锅炉炉膛热负荷经验曲线,结合华能陕西秦岭发电有限公司超临界机组锅炉实际结构布置特点,以及同类型锅炉相关数值模拟结果[10],计算得到锅炉在机组660 MW负荷和132 MW深度调峰负荷时沿炉膛高度方向的热负荷分布曲线以及沿炉膛宽度或深度方向的吸热偏差曲线,具体见文献[11]。

2.2 非线性迭代计算模型

超临界机组锅炉的水冷壁系统包括大量水冷壁管和各类集箱。基于流动网络系统法的非线性迭代计算模型适用于复杂系统,该方法将水冷壁系统的所有元件等效为流量回路和压力节点,具有求解快、精度高的优点[8-9]。

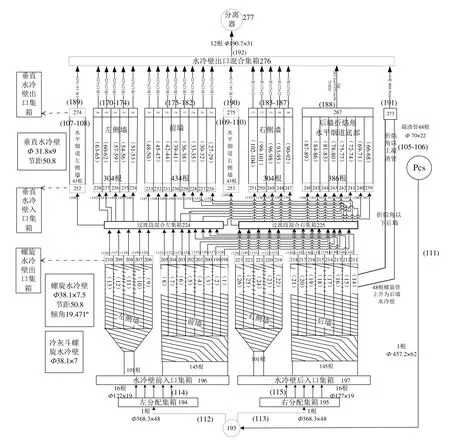

图3 为超临界660 MW机组锅炉的流动网络系统示意。图中编号依次为回路编号和节点编号。进出口集箱相同的水冷壁并联管束第i回路的压降与其对应的管内工质质量流量之间存在一定的函数关系,即

式中:Δp(i)为第i回路的压降,Pa;Mi为第i回路的质量流量,kg/s。

列出回路遵守的动量守恒方程式,共192个:

式中:p(i)in为第i回路的入口压力,Pa;p(i)out为第i回路的出口压力,Pa。

列出节点遵守的质量守恒方程式,共85个:

式中:∑[M(i)in]为节点对应所有入口回路的质量流量,kg/s;∑[M(i)out]为节点对应所有出口回路的质量流量,kg/s。

超临界660 MW机组锅炉流动网络系统共包括277个封闭的非线性方程组,通过回路流量与压降之间存在的函数关系,运用拟牛顿法迭代求解出回路流量和节点压力,在此基础上进一步计算壁温。

2.3 壁温计算模型

通过等截面直肋导热控制方程原理,结合炉膛均流系数分布模型,可以求解得到超临界机组锅炉水冷壁管的内壁温度、中间点温度、外壁温度、鳍根温度和鳍端温度,具体求解方法见文献[12]。

根据同类型水冷壁管流动传热试验研究,在考虑各类换热情况的基础上,通过引入亚临界、近临界及超临界压力区内螺纹管和光管的传热关联式[13-14],建立完整可靠的超临界机组锅炉水冷壁管壁温计算模型。

图3 流动网络系统(mm)Fig.3 The flow network system (mm)

3 计算模型验证

选取实炉数据中电负荷为660 MW,且运行参数为BMCR负荷的现场工况进行比较计算分析,以验证超临界机组锅炉水动力计算模型的可靠性。

3.1 水冷壁系统压力计算结果与实炉数据比较

表2 给出了660 MW负荷时计算得到的水冷壁系统各部分压力。其中,水冷壁入口集箱至汽水分离器之间的压降,即水冷壁系统总压降为2.426 MPa。根据华能陕西秦岭发电有限公司实炉试验数据,省煤器入口压力为29.01 MPa,汽水分离器压力为26.98 MPa。省煤器入口工质温度为290.51 ℃,密度为765.21 kg/m3。省煤器入口集箱和水冷壁入口集箱的标高分别为48 300、7 500 mm,得到二者之间的重位压降为0.306 MPa。按照水动力计算方法[12],得到省煤器内工质摩擦压降为0.1 MPa。则实炉试验测得的水冷壁系统总压降为(29.01+0.306-0.1)-26.98=2.236 MPa,与程序计算结果的相对误差为8.50%,两者吻合较好,说明本文建立的压降模型和单管计算程序正确可靠。

3.2 炉膛出口汽温计算结果与实炉数据比较

660 MW负荷时,程序计算得到的上炉膛四面墙水冷壁出口工质最高温度为420.7 ℃,工质最低温度为403.4 ℃;实炉试验数据中,水冷壁出口工质最高温度为422.6 ℃,最低温度为401.2 ℃。最高温度偏差为0.45%,最低温度偏差为-0.55%,二者的偏差范围很小,即管屏出口汽温吻合较好,充分验证了计算模型的可靠性。

表2 660 MW负荷时水冷壁系统各部分压力 单位:MPaTab.2 The pressure of each part in water wall system at 660 MW

4 132 MW深度调峰负荷计算结果与分析

4.1 水冷壁系统压力计算结果与实炉数据比较

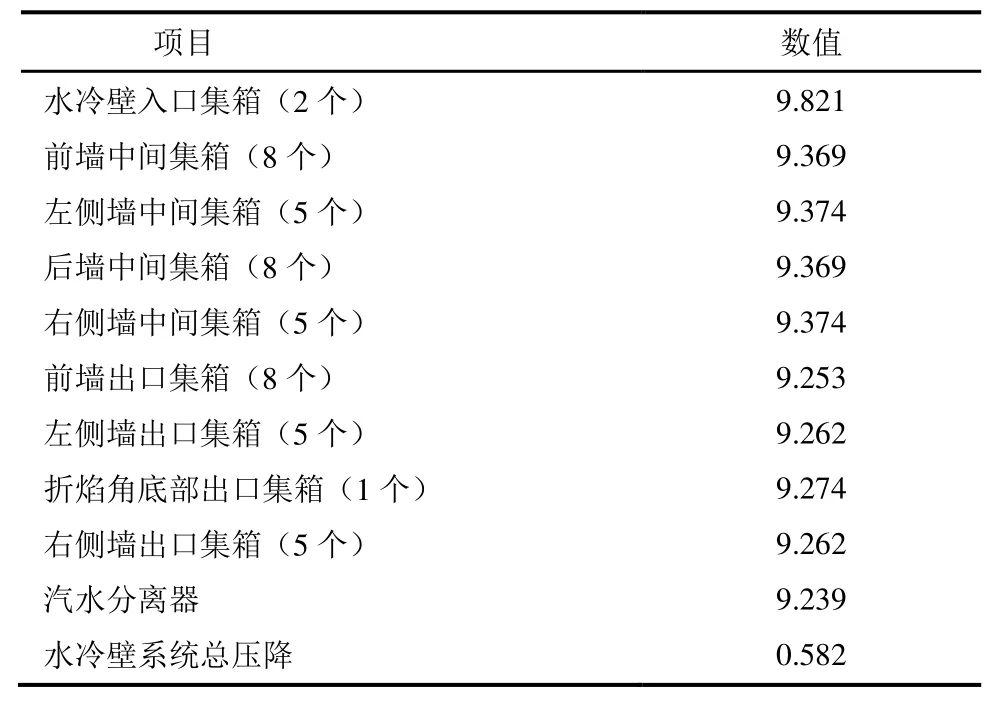

表3 给出了132 MW深度调峰负荷时水冷壁系统各部分压力计算结果。由表3可见,各炉墙水冷壁压降偏差合理,132 MW负荷时计算得到的水冷壁系统总压降为0.582 MPa。根据华能陕西秦岭发电有限公司实炉试验数据,省煤器入口压力为9.53 MPa,汽水分离器压力为9.15 MPa。省煤器入口工质温度为205.7 ℃,密度为863.959 kg/m3,得到省煤器入口集箱至水冷壁入口集箱之间的重位压降为0.345 MPa。按照水动力计算方法[12],得到省煤器内工质摩擦压降为0.1 MPa。则实炉试验测得的水冷壁总压降为(9.53+0.345-0.1)-9.15=0.625 MPa,与程序计算结果的相对误差为-6.88%,两者吻合较好。

表3 132 MW负荷时水冷壁系统各部分压力 单位:MPaTab.3 The pressure of each part in water wall system at 132 MW

4.2 回路流量分配

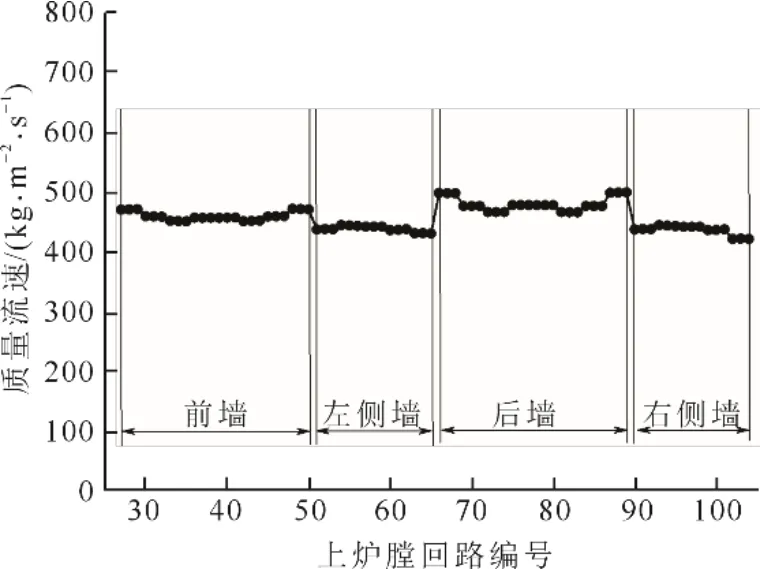

图4 和图5分别为132 MW深度调峰负荷时下炉膛和上炉膛受热回路的质量流速分布。由于几何结构布置特点,前墙与后墙质量流速分布趋势相同,左右侧墙质量流速分布趋势相同。对于下炉膛,由于所有内螺纹螺旋管圈均匀地绕过炉膛四面墙区域,各受热管之间的吸热量非常接近,因此质量流速偏差很小。而各螺旋管之间较小的长度差异是引起流量偏差的主要原因,水冷壁管越长,其流动阻力越大,导致其质量流速越小。对于上炉膛,水平方向较大的吸热偏差是引起质量流速偏差的主要原因。由图4和图5可以看出,与水平方向吸热偏差曲线的抛物线特征相反,炉膛各墙并联垂直水冷壁的质量流速分布曲线呈现两端高中间低的特点。此时流量分配与热负荷呈负响应特性,即管内工质受热越强,其流量越低。下炉膛和上炉膛最大质量流速偏差分别为9.1%和15.7%,在合理范围之内。

图4 132 MW负荷时下炉膛质量流速分布Fig.4 The mass flux distribution in lower furnace at 132 MW

图5 132 MW负荷时上炉膛质量流速分布Fig.5 The mass flux distribution in upper furnace at 132 MW

4.3 炉膛出口汽温分布计算结果与实炉数据比较

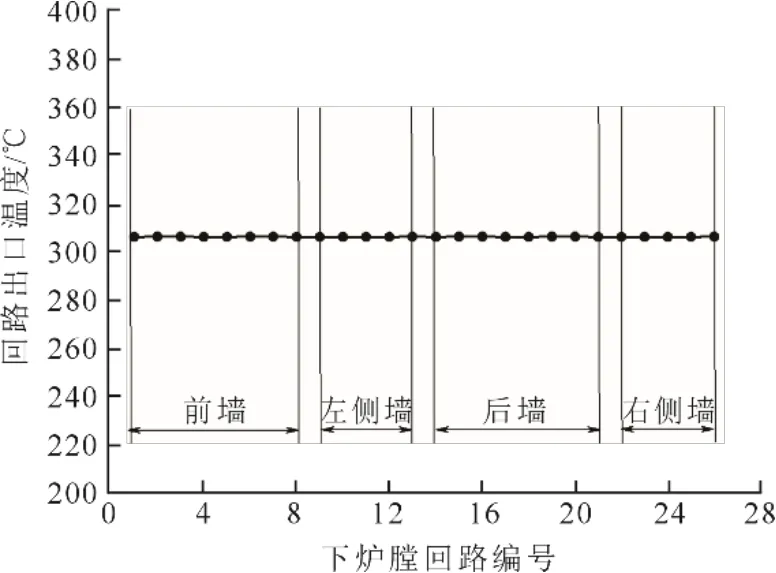

图6 和图7分别为132 MW深度调峰负荷时下炉膛和上炉膛受热回路的出口汽温分布。回路流量越小,对应的出口汽温越高。对于下炉膛,由于内螺纹螺旋管圈受热的均匀性,且出口工质均处于两相区,因此出口汽温保持一致。对于上炉膛,水平方向的吸热偏差导致其汽温偏差较大。总体来看,除后墙外,各墙回路的出口工质温度分布与水平方向吸热偏差规律相同,均呈明显的抛物对称性。由于后墙出口工质大多数处于两相区,所以温度总体较低。四面墙最高出口汽温和最低出口汽温的偏差为32.9 ℃,在安全要求范围之内。

132 MW深度调峰负荷时,计算得到的水冷壁出口工质温度,即水冷壁出口混合集箱工质温度为309.4 ℃,对应的实炉试验数据为308.56 ℃,两者吻合较好。

图6 132 MW负荷时下炉膛出口汽温分布Fig.6 The outlet steam temperature distribution in lower furnace at 132 MW

图7 132 MW负荷时上炉膛出口汽温分布Fig.7 The outlet steam temperature distribution in upper furnace at 132 MW

4.4 壁温与鳍片温度分布

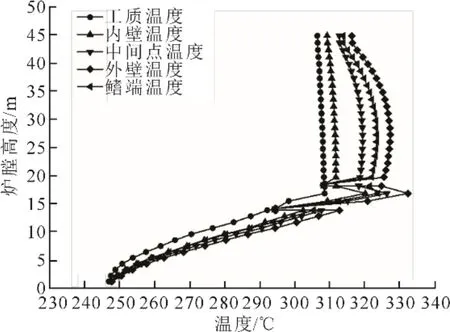

选取下炉膛最长管6回路和上炉膛受热最强管58回路为壁温校核对象,图8和图9分别为这2个回路工质温度与管壁金属温度沿炉高的变化趋势。由图8可以看出:在132 MW深度调峰负荷下,工质刚开始一直处于单相区,炉膛热负荷沿高度方向增加,因此工质温度和壁温均随着炉膛高度的增加而上升;随后,流动工质进入两相区,换热增强,管壁温度有所下降,后随着热负荷的变化先增加后减小;在炉高27 m处外壁温达到最大值,为327.4 ℃;其中突然变小的温度点为绕过燃烧器不受热的管段。

图8 132 MW负荷时下炉膛6回路壁温沿炉高的分布Fig.8 The wall temperature distribution along the furnace height of loop 6 in lower furnace at 132 MW

图9 132 MW负荷时上炉膛58回路壁温沿炉高的分布Fig.9 The wall temperature distribution along the furnace height of loop 58 in upper furnace at 132 MW

下炉膛采用内螺纹螺旋管圈布置是超临界机组锅炉深度调峰负荷时水动力安全可靠的关键所在,该结构具有以下优点:1)内螺纹管具有强化传热效果,可防止或推迟传热恶化的发生[15];2)在较低质量流速及工质干度条件下,能有效地控制膜态沸腾[16];3)有效抑制管内流体分层流动,降低管壁温度水平和不均匀程度;4)各根螺旋管受热较均匀,管间温度偏差小;5)敏感性较小,运行中不易堵塞。

从图9可以看出:对于上炉膛58回路,工质刚开始因处于两相区,炉膛热负荷保持不变,上炉膛进口处与下炉膛的出口处在炉膛高度上相差较小,故上炉膛进口处与下炉膛出口处壁温和鳍片温度相差不大,传热效果较强;随后,在经过两相区后,传热系数明显降低,工质温度和管壁温度开始随高度的增加不断上升,在炉膛出口处外壁温达到最大值,为369.2 ℃。

计算结果表明,132 MW深度调峰负荷时下炉膛和上炉膛的水冷壁温度和鳍片温度均处于材料允许范围之内,锅炉运行安全。

4.5 流动不稳定性校核

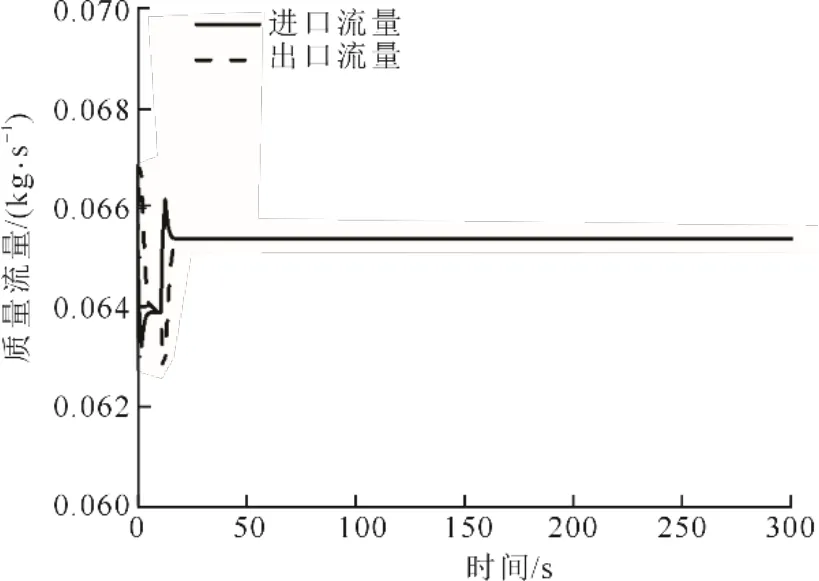

锅炉水冷壁受热管在热负荷增大时,会导致管内工质汽水密度差增大,从而影响各并联管流量分配。负荷越低时,工质汽水密度差越大,部分危险水冷壁管越容易发生流动不稳定现象。因此,本文建立适用于超临界机组锅炉流动不稳定性分析的一维单通道通用数值计算模型[17],选取受热最强管下炉膛6回路和上炉膛58回路为校核对象,图10和图11分别为2个典型回路在132 MW深度调峰负荷时施加1.2倍热负荷扰动后的进出口流量脉动曲线。

图10 132 MW负荷时6回路1.2倍热负荷扰动后进出口流量脉动曲线Fig.10 The inlet and outlet flow pulsation curves of loop 6 with 1.2 times thermal load disturbance at 132 MW

图11 132 MW负荷时58回路1.2倍热负荷扰动进出口流量脉动曲线Fig.11 The inlet and outlet flow pulsation curves of loop 58 with 1.2 times thermal load disturbance at 132 MW

由图10和图11可以看出:下炉膛6回路和上炉膛58回路在出现热负荷扰动后,其进出口流量均呈现反向脉动特征,即进口流量增加或减小时,对应的出口流量减小或增加;但两回路脉动曲线的振幅均随着时间逐渐减小,直至消失。说明水冷壁管在深度调峰负荷时流动稳定特性良好,不会出现流动不稳定性。

5 结 论

1)基于流动网络系统法的非线性数学模型,计算得到华能陕西秦岭发电有限公司7号超临界机组锅炉在660 MW负荷时的水动力特性,并将计算结果与实炉数据进行比较,验证了模型的可靠性。

2)在实炉试验研究的基础上,全面评价和分析了超临界机组锅炉在132 MW深度调峰干态运行负荷时的水动力安全性。实炉试验研究和水动力计算表明,132 MW深度调峰负荷时水冷壁压降和流量分配合理,炉膛四面墙流量分配均匀。受热均匀的下炉膛内螺纹螺旋管圈出口工质处于两相区,出口汽温保持一致。上炉膛垂直管水平方向的吸热偏差导致其出口汽温偏差较大,最大出口汽温偏差为32.9 ℃,在安全要求范围内。下炉膛和上炉膛受热管最高壁温分别为327.4、369.2 ℃,满足材料强度和抗氧化要求。

3)流动不稳定性计算表明,下炉膛最长管6回路和上炉膛受热最强管58回路在热负荷出现扰动时,进出口流量脉动曲线振幅均随着时间逐渐减小,直至消失,说明水冷壁管在132 MW深度调峰负荷时流动稳定特性良好。

4)华能陕西秦岭发电有限公司7号超临界660 MW机组锅炉在进行燃烧侧精细化运行调整、协调优化及动态分离器等改造后,锅炉水动力突破了30%BMCR最低启动负荷的限制,实现了132 MW(20%BMCR)深度调峰负荷时的水动力安全运行。该研究成果对其他同类型锅炉开展深度调峰灵活性改造具有指导意义。