超级双相不锈钢混合气体保护焊工艺研究

程显平,杨建,陈哲,张剑利

海洋石油工程(青岛)有限公司 山东青岛 266520

1 序言

在海洋石油工程(青岛)有限公司承建的某大型浮式储油轮(FPSO)项目中,由于服役工况需要,故在设计中使用了大量的超级双相不锈钢。为控制焊接接头的相比例成分,保证焊接接头的耐蚀性,根据项目要求,超级双相不锈钢焊接应使用Ar与N2的混合气体(98%Ar+2%N2),并且除了常规的力学性能试验外,还需要进行相比例和点蚀试验,相比例和点蚀试验要求相对较高。

2 材料分析

双相不锈钢主要是指铁素体和奥氏体双相不锈钢,本文研究的焊接工艺也是针对此类双相不锈钢。铁素体和奥氏体双相不锈钢是由铁素体(体积分数占40%~60%)和奥氏体(体积分数占60%~40%)组成的双相不锈钢。它兼备了奥氏体不锈钢和铁素体不锈钢的优点,具有强度高、耐腐蚀性好和易于焊接的特点[1]。

本文研究的超级双相不锈钢为ASTM A790标准下的UNS 32750系列,也是双相不锈钢的一种,主要区别也在于超级双相不锈钢的Cr、Ni和Mo三种元素含量高于普通双相不锈钢,因此其力学性能和耐蚀性均得到进一步提升。

在开展焊接工艺研究前,应先对该材料化学成分和力学性能进行分析,材料厂家测试的化学成分和力学性能见表1、表2。

表1 超级双相不锈钢化学成分(质量分数) (%)

表2 超级双相不锈钢力学性能 (MPa)

3 工艺开发

3.1 焊接性分析

由于双相组织的存在,超级双相不锈钢具有较好的焊接性,但是超级双相不锈钢在相比例和腐蚀性能方面要求极为严格,因为焊接热输入、层间温度、气体成分等均会对组织和成分形成影响,所以需要对焊接工艺进行特定的控制,以取得合适的双相组织并控制杂质相的生成。

3.2 焊接工艺

根据超级双相不锈钢的焊接性特点,在焊接工艺设计过程中应重点控制焊接接头的成分和组织,主要从焊接方法、焊接材料、温度和热输入几个方面进行重点控制。

(1)焊接方法 通过对超级双相不锈钢材料焊接性的分析可得出,超级双相不锈钢的焊接接头性能极其复杂,且为了满足相应的性能要求,焊接接头需要达到较高的质量和综合性能。综上分析,应选用钨极氩弧焊焊接方法,因为钨极氩弧焊在焊接热输入和焊缝质量控制方面更容易达到较高的水平。

(2)焊材的选择 对于双相不锈钢用的焊材,依据成分匹配原则,尽可能使焊缝中的主要合金元素(如Cr)与母材接近,同时提高Ni含量并添加适量的Mo,合理控制焊缝中铁素体和奥氏体的相比例,确保接头获得满意的力学性能和耐蚀性。

本项目选用的焊丝为AWS A5.9 ER2594等级,具体化学成分和力学性能见表3、表4。选择焊材的Cr、Ni和Mo含量应与母材相近或略高于母材,确保焊接接头的整体成分不低于母材的含量,从而保证相应的力学性能和耐蚀性。

表3 焊丝化学成分(质量分数) (%)

表4 焊丝力学性能

(3)工艺参数 由于超级双相不锈钢材料对焊接热输入极其敏感,所以在焊接参数使用方面需要严格控制。钨极氩弧焊的焊接参数见表5。

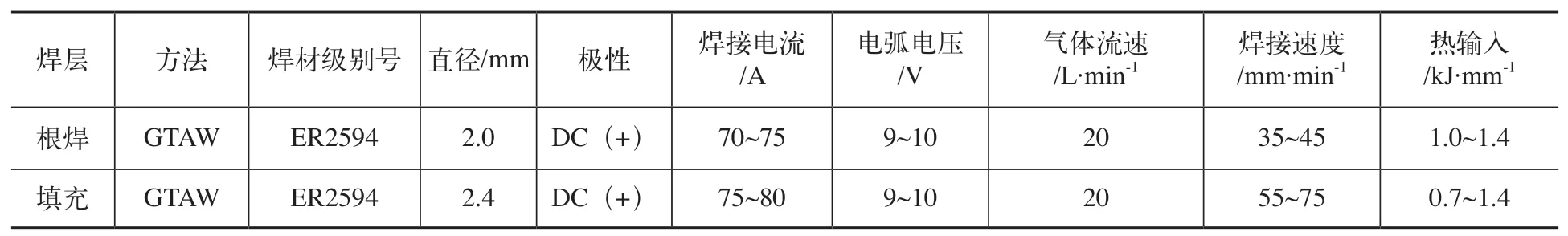

表5 钨极氩弧焊的焊接参数

除此之外,对于打底焊缝和第一道填充焊缝的焊接热输入需要单独控制,打底焊缝热输入≤1.45kJ/mm,其他焊道焊接热输入≤1.5kJ/mm。

在控制以上焊接参数的基础上,还需要对以下焊接工艺措施进行控制。

1)焊接开始前,应对坡口区两侧各25mm进行打磨,去除油污、锈迹和氧化物等杂质。这些杂质进入到焊缝金属后容易与Ni和Mo元素形成化合物,形成微观缺陷并降低有益合金元素的含量。

2)双相不锈钢和超级双相不锈钢焊接区域应与碳素钢、铜镍材料进行隔离,避免Fe和Cu元素的污染,同时应使用不锈钢砂轮片进行打磨。

3)超级双相不锈钢层间温度,最高控制在100℃以内。

4)焊接过程中应使用背保护气体,基于双相不锈钢极易受到氧化的风险,为确保根部焊缝的成分和组织,将氧含量的要求设定为低于500ppm(1ppm=1×10-6)。

4 工艺性能

焊接工艺评定试验件需要做外观检测、磁粉检测、射线检测和力学性能试验。

4.1 焊后检测

焊后48h进行外观检测、渗透检测和射线检测,结果均符合钢结构焊接规范ASME IX的相关要求。

4.2 理化试验

根据ASME IX标准及项目合同要求进行各项性能试验,包括:缩减断面拉伸试验、侧弯试验、夏比V型缺口冲击试验、宏观腐蚀试验、硬度试验、相比例试验和点蚀试验。力学性能试验结果见表6,抗拉强度结果均大于母材规定的最小抗拉强度(800MPa),弯曲后试样凸面均无任何缺陷,经评定3个试件的焊缝力学性能均为合格。

表6 试件焊接接头的力学性能

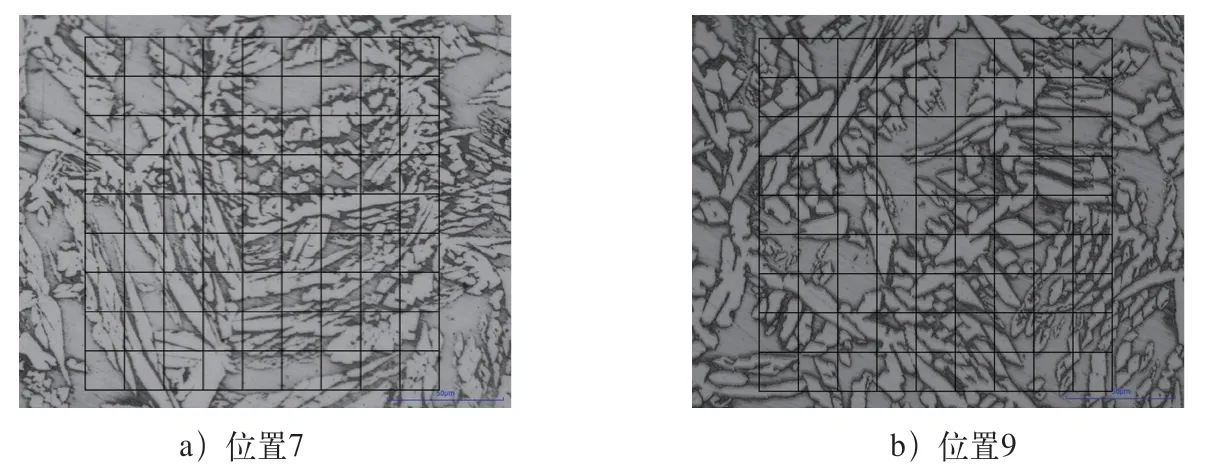

焊接接头相比例测试位置如图1所示,铁素体含量测试结果见表7,微观组织如图2~图4所示。

图1 焊接接头相比例测试位置

综上可知,试验结果满足项目中铁素体含量(体积分数)35%~55%的要求。

表7 焊接接头铁素体含量

点蚀试验在40℃下连续腐蚀48h,试验结果均<1g/m2,满足项目中不超过4g/m2的要求。

以上试验结果表明,本次焊接工艺评定试验获得了成功,按照此焊接工艺执行可以焊接出满足各项性能要求的焊接接头。

图2 母材微观组织

图3 热影响区微观组织

图4 焊缝金属微观组织

5 结束语

1)使用含有N2的混合气体焊接超级双向不锈钢,铁素体含量(体积分数)能有效地控制为35%~55%,且焊接接头的耐点蚀能力良好。

2)超级双相不锈钢对热输入和层间温度敏感性较高,控制打底焊缝热输入≤1.45kJ/mm,其他道次在焊接热输入≤1.5kJ/mm且层间温度不超过100℃的情况下,焊接接头的质量、耐腐蚀性能均良好。