丁辛醇合成催化剂制备及工业侧线研究

王鹏飞 ,蒋凌云 ,李 晨 ,李继霞 ,郝婷婷 ,王本雷 ,臧甲忠 ,吴 青

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化工程技术中心;3.中国海油石油集团有限公司)

丁醇和辛醇可以在同一套装置中用羰基合成的方法生产,故习惯称为丁辛醇。丁辛醇是合成精细化工产品的重要原料,主要用于生产增塑剂、溶剂、脱水剂、消泡剂、分散剂、浮选剂、石油添加剂及合成香料等。丁辛醇的工业生产手段有乙醇缩合、发酵以及羰基合成等, 羰基合成的方式为目前主要的生产工艺,而低压羰基法因为反应条件比较温和,被众多企业广泛使用[1-3]。

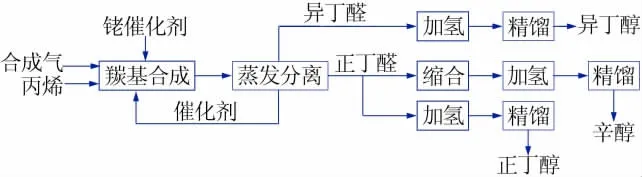

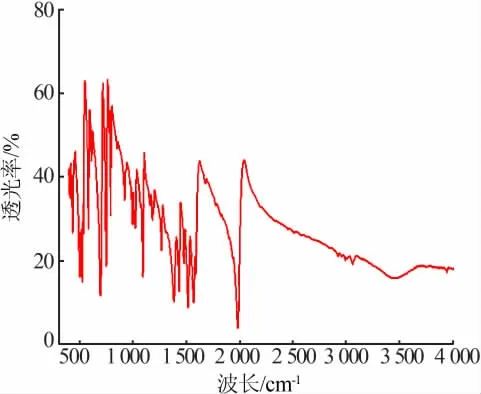

丙烯羰基合成以丙烯和合成气(H2和CO)为原料,通过羰基合成化反应生成丁醛,丁醛一部分直接经过加氢生成正、异丁醇,另一部分先经过缩合反应后再加氢生成辛醇[4]。 图1 为典型的丁辛醇装置流程示意图。

图1 丁辛醇装置流程示意图Fig.1 Flow chart of butyl octanol plant

低压羰基合成技术以DAVY 公司的LP OXoSM工艺应用较为广泛, 以其技术为核心的丁辛醇装置使用的羰基合成催化剂为铑催化剂三苯基膦乙酰丙酮羰基铑(I),俗称 ROPAC,为黄色结晶粉末。 截至2018 年底, 全球丁辛醇生产能力达到1 650 万t/a,中国以 510 万 t/a 产能位居世界第一[2]。 ROPAC 催化剂中铑含量较高,因其资源少、价格昂贵、生产困难和产量不高等特点[5],使贵金属铑的加工和回收变得极其重要。 但铑催化剂的回收加工依赖于国外的催化剂公司,企业运行成本较高。因此实现批量生产铑催化剂的关键技术是提高合成收率, 降低铑损失。杂质氯离子对铑催化剂是毒剂,其会与铑催化剂的活性中心结合,严重影响烯烃醛化反应的速度,并且由于Rh 在反应液中的分子含量为10-6级, 故需要严格控制ROPAC 催化剂中氯含量。ROPAC 催化剂制备工艺大多采用RhCl3·nH2O 为原料, 不可避免会引入氯离子,目前丁辛醇装置ROPAC 催化剂中氯离子质量分数控制指标为低于0.1%(质量分数,下同)。

三苯基膦乙酰丙酮羰基铑最早由英国化学家G.Wilkinson 合 成,之 后 M.J.Lawrenson、Ю.C.瓦鲁沙夫斯基(Bapшaвсκий)等先后报道了不同的合成方法,单程总收率可达 75%。 王胜国等[6]以RhCl3·nH2O 为原料通过二步合成了该化合物,单程总收率为91%。 中国的杭州凯大、高新利华等企业都做了铑催化剂的研发工作,并取得不错的进展,但如何进一步降低铑催化剂中氯离子含量并未提及。

中海油天津化工研究设计院有限公司(简称“中海油天津院”)一直致力于ROPAC 催化剂的国产化研究[7-15],深入开展催化剂的研发工作,以实现催化剂的国产化,降低成本,延长使用寿命。 通过小试研究, 笔者发现ROPAC 催化剂合成过程中加入促络剂和沉淀增强剂, 既可以通过影响化学平衡移动促进铑与乙酰丙酮络合提高铑的收率, 又可以通过改变中间产物乙酰丙酮二羰基铑(I)的沉淀状态,增强溶液的离子强度和饱和度, 降低产物中氯离子含量和进一步提高铑的收率。 二步合成单程总收率可达98%以上,ROPAC 催化剂中氯离子质量分数低于0.005%。

本研究组在小试研究基础上, 进行了铑催化剂公斤级放大制备, 经过分析表征, 与小试催化剂一致,铑催化剂可实现规模化生产。为促进该科研成果形成生产技术并进行工业应用推广, 有必要对ROPAC 催化剂做进一步的工业侧线试验。通过依托天津渤化永利化工有限公司的450 kt/a 丁辛醇装置, 中海油天津院成功进行了ROPAC 催化剂国产化替代工业侧线试验, 旨在通过该试验研究反应工艺对催化剂反应性能的影响规律, 为催化剂的工业应用提供数据支撑。 本文总结了中海油天津院ROPAC 催化剂的放大制备以及工业化侧线试验中的一些相关经验, 为该技术的工业化推广及应用奠定基础。

1 实验

1.1 催化剂公斤级制备

1)称取一定量 RhCl3·nH2O 与 N,N-二甲基甲酰胺混合, 在氮气保护下将其加热到130~150 ℃,待RhCl3·nH2O 全部溶解后加入乙酰丙酮和促络剂,加热至回流反应1 h 时溶液逐渐由红棕色变为橙黄色, 冷却至室温后加入去离子水和沉淀增强剂得酒红色沉淀,水洗,过滤,滤饼经干燥得乙酰丙酮二羰基铑(I);2)将步骤(1)制备的乙酰丙酮二羰基铑(I)加入有机溶剂中加热溶解, 再加入一定量三苯基膦(PPh3),搅拌回流反应 0.5~1 h,待不再有气泡产生时降温过滤,滤饼干燥得黄色晶体ROPAC,两个步骤的单程总收率为98.4%。

1.2 催化剂分析表征

1.2.1 ROPAC 成分分析

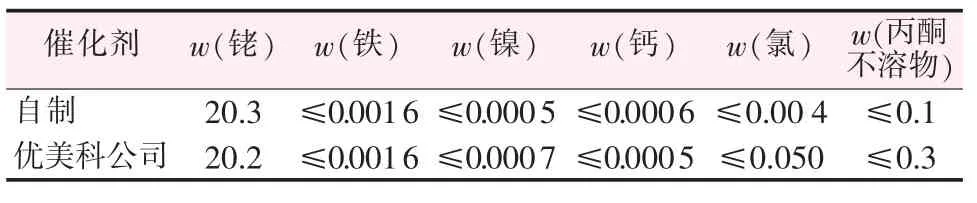

采用ICP-OES 仪器分析自制ROPAC 和进口ROPAC 催化剂的成分, 丙酮不溶物采用重量法分析,催化剂主要化学组成见表1。

表1 ROPAC 催化剂成分分析Table 1 Composition analysis of ROPAC catalyst %

1.2.2 核磁共振分析

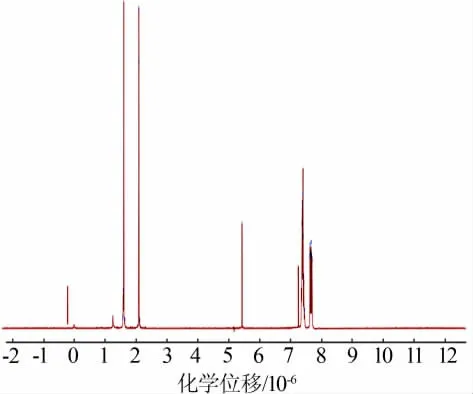

图2 为 ROPAC 的 H-NMR 谱图。 由图2 可见,ROPAC 结构式为 Rh(acac)(CO)(PPh3),苯环区上面的化学位移为 7.37×10-6~7.7×10-6(15H),归属于PPh3的3 个苯环取代基上面的15 个H,不饱和烃区的5.43×10-6(1H)仍归属于处于离域的共轭不饱和环状结构中的—CH 上的1 个氢,位于饱和烃区出现了化学位移不同的 2 类氢,即 2.09×10-6~2.12×10-6(3H)和 1.57×10-6~1.64×10-6(3H),归属于共轭不饱和环状结构上的2 个—CH3的6 个H,其化学位移不同是受PPh3基团的影响导致化学环境不同成为不等位的 H。 2 个—CH3的不等位 H 和 PPh3苯环上的15 个氢都说明,反应中PPh3只取代了1 个—CO,产物是 ROPAC[6]。

图2 三苯基膦乙酰丙酮羰基铑(I)的H-NMR 谱图Fig.2 H-NMR spectra of acetylacetonatocarbonyl(triphenylphosphine)rhodium(I)

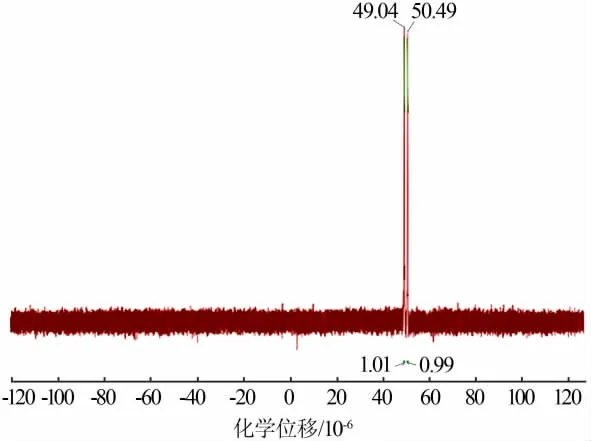

图3 为 ROPAC的 P-NMR 谱图。 由图3 可以看到2 个峰,但是2 个峰相似度很高,这可能是在液体核磁磷谱中发生了耦合分裂,从而分裂为2 个峰,说明产物中只有一种化学环境的P 存在,三苯基膦与乙酰丙酮二羰基铑形成配位,无游离态三苯基膦存在。

图3 三苯基膦乙酰丙酮羰基铑(I)的P-NMR 谱图Fig.3 P-NMR spectra of acetylacetonatocarbonyl(triphenylphosphine)rhodium(I)

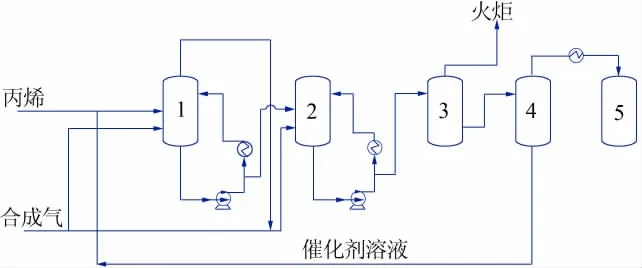

1.2.3 红外光谱分析

图4 为 ROPAC 的红外谱图。 由图4 可见,在1 950 cm-1处有一个强的红外特征吸收峰,它归属于POPAC 中一个—CO 的伸缩振动。 PPh3取代一个—CO 后,导致中间体乙酰丙酮二羰基铑中的—CO 失去对称性,只剩下1 个相应的—CO 强吸收峰。 作为对H-NMR 谱图的1 个有力辅证, 说明反应中PPh3只取代了1 个—CO, 产物只能是含有1 个PPh3配体的ROPAC。

图4 ROPAC 的红外谱图Fig.4 IR spectra of ROPAC

1.3 催化剂活性评价

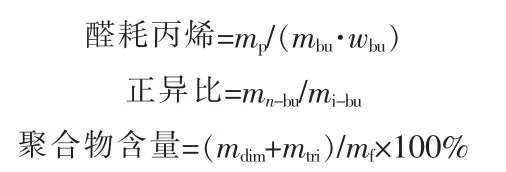

催化剂的评价在300 L×2 丙烯羰基合成侧线实验装置上进行了工业侧线试验。 工业侧线评价装置示意流程图如图5 所示。由图5 可见,净化丙烯和净化合成气分别从中部和底部进入羰基第一反应器(一反), 在铑催化剂作用下发生羰基合成反应生成丁醛,一反反应液从中部进入羰基第二反应器(二反),净化合成气与一反未反应合成气合并从底部进入二反, 在铑催化剂作用下继续发生羰基合成反应生成丁醛,一反、二反控温均通过反应液外循环冷却控制;二反液相去高压蒸发器,高压蒸发器气相排空去火炬,高压蒸发液相进入低压蒸发器;低压蒸发器液相经冷凝器未冷凝液体丁醛进入混合丁醛罐,低压蒸发器液相返回一反。

图5 工业侧线评价装置示意流程图Fig.5 Schematic flow chart of industrial side line test device

羰基反应器一反、二反液相产物每12 h 取样1 次, 丁醛储罐液相产物每 12 h 取样分析 1~2 次,合格产品外送至工业装置粗丁醛储罐。 分析采用GC-7890A 型气相色谱仪分析,DB-1 毛细柱、FID检测器、校正面积归一法定量分析。色谱分析升温程序:60 ℃恒温 4 min,再以 12 ℃/min 的速率程序升温至275 ℃,恒温 15 min。

通过对醛耗丙烯、正异比和反应液中聚合物(二聚物和三聚物)的含量对催化剂活性进行评价考察。计算公式:

式中,mp为每天原料丙烯的消耗量,mbu为每天粗丁醛产量,wbu为粗丁醛中正异丁醛的含量;mn-bu为产品中正丁醛的质量,mi-bu为产品中异丁醛的质量;mdim为取样分析时反应液中二聚体的质量,mtri为三聚体的质量,mf为所取反应液总质量。

2 结果与讨论

2.1 自制催化剂性能研究

2.1.1 合成条件对催化剂影响

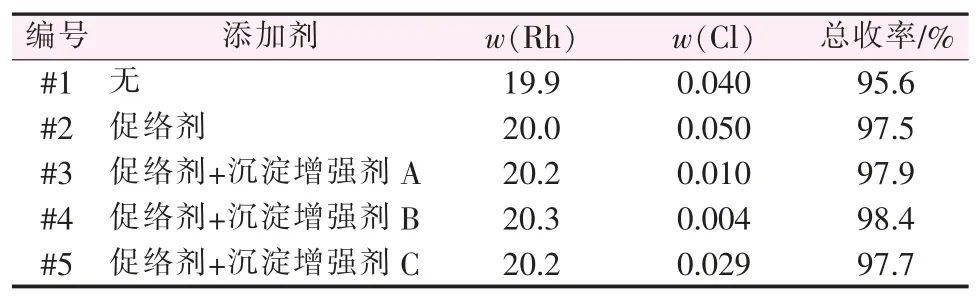

通过添加促络剂及沉淀增强剂减少贵金属铑的损失,提高ROPAC 催化剂的收率,同时降低了催化剂中氯离子含量,结果见表2。

表2 合成条件对催化剂收率及含量的影响Table 2 Effect of synthesis conditions on the yield and contents of catalyst %

2.1.2 自制催化剂实验室中试评价

为了考察工业侧线生产ROPAC 催化剂的催化性能,降低工业侧线风险,对催化剂在实验室进行连续性预评价中试实验。 催化剂中试评价实验模拟目前工业丁辛醇装置广泛采用的丙烯羰基合成液相循环基本工艺流程, 设计建设一套3 L 双釜串联的丙烯羰基合成铑膦催化剂连续评价装置, 对自制ROPAC 催化剂进行连续评价。

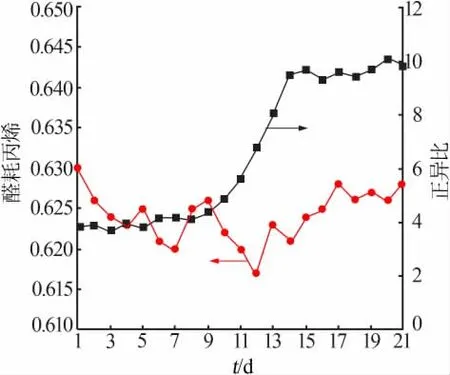

实验室评价工艺条件参照丁辛醇装置实际运行工况制定,即反应温度为(85±0.5)℃,反应压力:一反为1.8 MPa、二反为1.7 MPa、高压蒸发器为0.7 MPa、低压蒸发器为0.07 MPa,溶剂为无铁丁醛,合成气氢碳体积比 1∶1(后期更换为 1.05∶1),原料丙烯为聚合级,铑质量浓度为250 mg/kg,三苯基膦质量分数为12%。 评价周期为 21 d,结果见图6。 由图6 可以看出,醛耗丙烯在装置趋于稳定后,初期在0.622 附近波动,后期稳定在0.625 附近波动,后期醛耗丙烯增大是为了提高反应器中丙烯分压, 加大了丙烯的进料量,并且中试装置无汽提回收丙烯工段,原料丙烯不循环利用,与工业装置值0.62 相差不大;正异比初期一直稳定在4.0 附近, 通过分析反应釜气相组成发现,是由于丙烯分压过低所致;通过加大丙烯进料和提高合成气氢碳比,正异比逐渐上升,后期达到工业装置值10,催化剂活性满足要求。 丁辛醇装置原料丙烯成本占产品生产成本的72%左右,丙烯是影响产品生产成本的主要因素。

图6 中试评价实验结果Fig.6 Results of pilot test experiment

2.2 工业侧线研究

模拟工业丁辛醇装置羰基合成段工艺流程,在达到考察催化剂目的的前提下,简化操作,省去丙烯吸收塔以及汽提塔,同时一反、二反采用单独外循环控温。反应装置能力按工业装置比例缩小,反应釜体积为300 L×2,侧线装置示意流程图见图5。 运行参数参照工业装置,与中试评价条件相同。工业侧线试验分别对自制ROPAC 催化剂和进口ROPAC 催化剂做了活性评价,考察了醛耗丙烯、正异比、聚合物含量3 个指标,评价周期为22 d。

2.2.1 醛耗丙烯

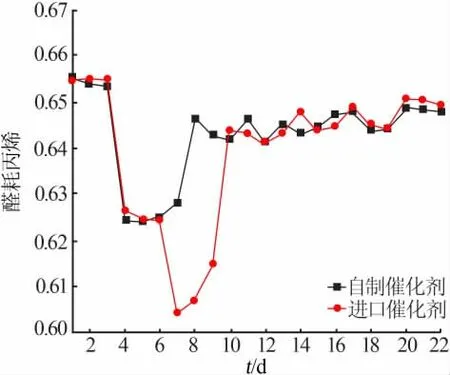

催化剂活性在实际生产中通常以醛耗丙烯来反映,在同等实验条件下,醛耗丙烯越低,催化剂活性越高。 自制催化剂和进口催化剂评价周期内的醛耗丙烯变化曲线见图7。 由图7 可见,1~6 d 和 10~22 d, 自制催化剂和进口催化剂的醛耗丙烯基本一致,前3 d 醛耗丙烯整体偏高,这是因为催化剂溶液经配置罐进入反应釜后, 随着反应器液位的增长以及催化剂母液的循环导致反应器内催化剂被稀释,当反应体系完全建立稳定循环后, 醛耗丙烯趋向稳定。 从第六天开始,由于对反应釜内气相组成分析,发现丙烯分压过低, 提高了丙烯的投料量导致醛耗丙烯变大。 7~9 d 进口催化剂醛耗丙烯明显低于自制催化剂, 这是因为进口催化剂这几天因合成气流量计故障, 导致丙烯合成气配比不准确, 合成气过量,丙烯反应完全,从而导致醛耗丙烯低。

图7 ROPAC 催化剂醛耗丙烯变化曲线Fig.7 Propylene consumption in aldehyde production curve of ROPAC catalyst

自制催化剂与进口催化剂醛耗丙烯均高于工业装置值, 这是因为工业侧线装置无丙烯吸收塔和汽提塔, 导致未反应的丙烯进入高压蒸发器排空去火炬造成醛耗丙烯值偏大。

2.2.2 正异比

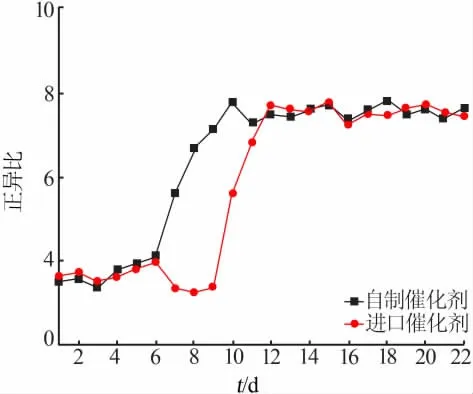

羰基合成的主反应是生成正构醛, 异构醛的生成为其平行副反应, 正异比是衡量催化剂选择性好坏的重要标志。 自制催化剂和进口催化剂评价周期内的正异比变化曲线见图8。由图8 可见,1~10 d 和11~22 d, 自制催化剂和进口催化剂正异比相差不大,前期维持在3.8 左右,后期维持在7.6 左右。通过分析前6 d 一反、二反反应釜气相组分的数据发现,正异比远低于工业装置水平的原因是反应体系内丙烯分压过低导致,后期提高了丙烯进料量。 7~9 d 进口催化剂正异比偏低是因为合成气流量计故障,体系中合成气严重过量,导致正异比下降。工业侧线实验中两种催化剂正异比均达不到工业装置值, 这可能是因为侧线装置设计问题, 实际操作时为了体系稳定连续运转, 用合成气维持反应釜总压无法保证反应体系中丙烯分压所致。

丙烯羰基合成反应中, 反应速率随丙烯含量的增加而加快,正异比随丙烯含量增高而略增。 因此,提高反应器中丙烯分压可提高羰基合成的反应速率,并提高反应过程的选择性。 但是,反应气中丙烯含量过高时会导致尾气中丙烯含量的增加, 和丙烯加氢生成丙烷副反应增加,加大丙烯损失[16]。 PPh3配体具有保护铑的作用, 在羰基合成反应中起立体化学作用,有利于正构醛的生成,从而提高正异比。CO 分压过高会导致催化剂活性组分发生变化,催化剂复合物中PPh3基团被CO 基团取代,导致正异比和铑催化剂稳定性下降。 反应器内丙烯分压和CO 分压以及反应体系中三苯基膦配体浓度是工业装置工艺操作重要的控制指标, 其直接影响产物醛正异比以及铑催化剂的稳定性。

图8 ROPAC 催化剂正异比变化曲线Fig.8 N/I curve of ROPAC catalyst

2.2.3 聚合物含量

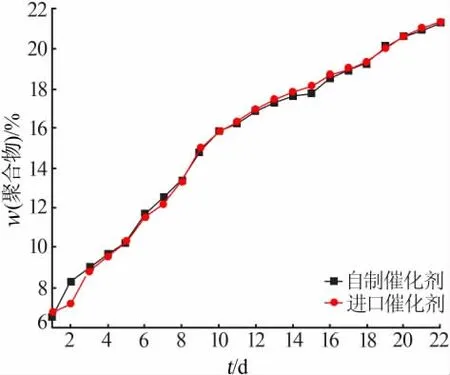

在羰基合成反应器中,随着反应进行,醛醛缩合和醇醛缩合副反应增多, 导致反应体系中二聚物和三聚物增多, 反应液中聚合物含量过高会影响中间产品醛质量,加大后续工段处理难度,因此应合理控制反应器中聚合物的含量。 自制催化剂和进口催化剂评价周期内的聚合物含量变化曲线见图9。由图9可见, 两种催化剂聚合物含量均随反应时间的延长而增大,变化趋势基本一致。 初期较低,聚合物质量分数约为6.6%, 随着羰基合成ROPAC 催化剂寿命的延长,其质量分数逐渐升高,后期达到21.3%。 侧线试验中催化剂母液中聚合物含量高于工业装置值, 这是因为侧线装置设计问题导致开车时反应温度控制不稳,频繁超温反应加速了聚合副反应发生。反应温度超温、强酸性、碱性物质、可溶性的金属盐和Fe、Ni 等金属离子都会促进聚合物的产生。

图9 ROPAC 催化剂聚合物含量变化曲线Fig.9 Polymer content curve of ROPAC catalyst

3 结论

在实验室小试催化剂的基础上,进行了ROPAC催化剂放大制备。 依托于天津渤化永利化工有限公司的450 kt/a 丁辛醇装置, 中海油天津院成功进行了ROPAC 催化剂国产化替代工业侧线试验。 1)自制ROPAC 催化剂各项指标满足工业ROPAC 催化剂质量指标, 其中二步合成总收率可达98%以上,氯离子含量低于进口ROPAC 催化剂,仅为0.004%。2)在同等试验条件下,中海油天津院自制催化剂与进口参比催化剂在100%负荷下各运行520 h,自制ROPAC 催化剂与进口催化剂醛耗丙烯、产物正异比和母液中聚合物含量等指标基本一致, 产品醛各项指标合格,催化剂整体性能与进口催化剂基本一致。