半连续铸造铝合金铸锭疏松的形成机制及其影响因素

王 睿,左玉波,朱庆丰,李志猛,刘旭东

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;2.东北大学 材料科学与工程学院,辽宁 沈阳 110819)

半连续铸造(direct-chill casting,DC)是生产变形铝合金铸锭的主要方法,采用该方法铸造的铝合金铸锭中存在的夹渣、疏松、气孔、偏析等缺陷会通过组织遗传效应影响后续变形产品的成形性和成品的综合性能[1-3]。

在诸多缺陷中,疏松是金属凝固过程中一种常见且很难避免的组织缺陷,其特征为在铸锭内部形成形状不规则的孔洞。这种缺陷既与熔体凝固方式以及凝固过程中的补缩程度有关,又与凝固前熔体中的气体含量有关。

疏松的存在会破坏凝固组织的连续性,因此,疏松的大小及分布特征直接影响DC铸造变形铝合金的成形性和成品的综合性能。在DC铸造过程中疏松会成为铸锭的热裂纹源进而促使铸锭开裂;疏松的存在也会使铸锭在后续变形过程中开裂。Eskin[4]研究DC铸造铝-铜合金时发现在铸锭内的集中疏松更容易扩展形成热裂纹。刘金胜等人的课题组发现5059铝合金扁锭心部的“V”字形集中疏松会诱发轧制过程中的“V”字形裂纹[5]。Nagaumi[6]发现均匀化退火后5052铝合金扁锭内疏松的尺寸增加。

疏松不仅影响变形铝合金制品的成形性,还会影响铝合金制品的最终性能。朱庆丰等人的前期研究发现,7075铝合金水平连铸铸锭下部的疏松会导致该处锭坯的拉伸强度和伸长率明显低于其他部分的[7]。Eskin研究DC铸造7050铝合金时发现在低温的环境下,疏松的存在会更容易导致材料在达到屈服点之前就发生断裂[8]。Dixon和Barter等人[9-10]发现AA 7050-T7451铝合金轧制厚板中疏松和夹渣颗粒共存会加速疲劳裂纹形成,影响制品的疲劳性能。

由上述分析可知,控制疏松的尺寸及分布对于提高DC铸锭的质量至关重要,本文作者主要介绍疏松的形成机制及主要影响因素,并探讨了减少DC铸造过程中疏松形成的主要方法。

1 疏松形成机制

疏松是在熔体凝固过程中形成的。凝固过程中搭接的枝晶将熔体分割后,被分割的熔体凝固收缩,若这些熔体收缩得不到后续熔体的补充,就会因凝固收缩而形成形状不规则的微观孔隙,即为疏松。铝合金铸锭中疏松的形成既与凝固方式有关又与熔体中的氢含量有关。伴随着搭接枝晶的凝固,疏松在搭接的枝晶间形成,同时熔体中的氢也会随着凝固过程被排出,进入疏松区域,进而加重疏松的程度。若熔体中氢含量过大,在凝固过程排出的氢会在熔体中聚集形成圆形的气泡,这些气泡如果不能被及时排除,就会随熔体凝固在铸锭中形成气孔。

根据合金成分和凝固条件的不同,铝合金的凝固方式主要有两种,即宏观凝固前沿同时推进的平面凝固和一定体积熔体同时形核并长大的体积凝固。不同的凝固方式会使凝固过程中枝晶的搭接程度不同,这些将直接影响疏松的形成过程。

当凝固前沿同时推进时,凝固形成的典型组织为羽毛晶和柱状晶(如图1所示)[11],凝固前沿的两相区较窄且各枝晶同时向凝固前沿推进完成凝固,此时枝晶不容易搭接,气体也更容易从糊状区排出,在这种凝固条件下疏松难以形成。Gao[12]等人发现Al- 4.5Cu合金的柱状晶组织在凝固过程中更容易得到熔体补缩,因此形成的疏松很少。

图1 平面凝固方式形成的柱状晶Fig.1 Columnar dendritic grains formed by planar solidification

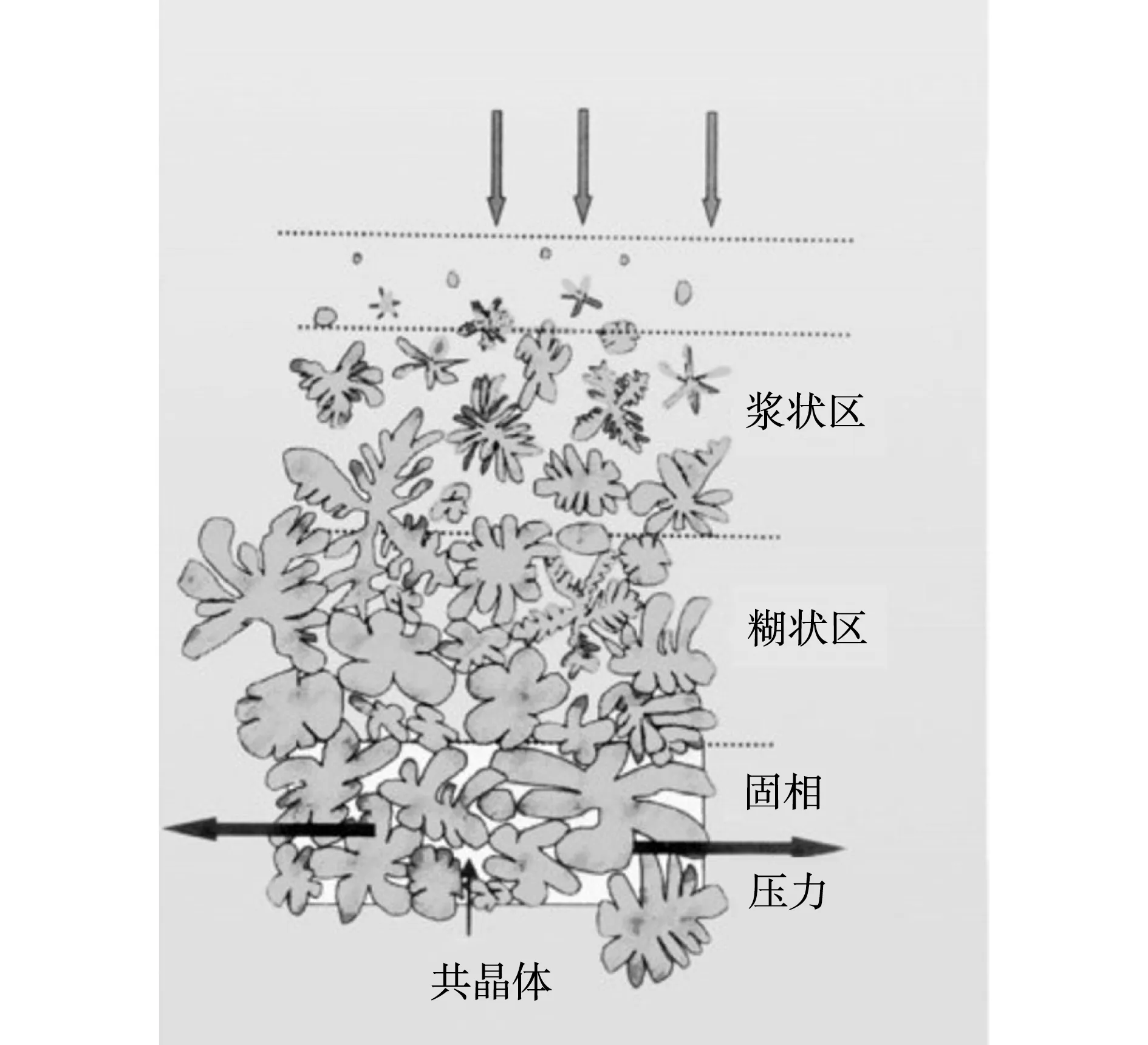

当熔体以体积凝固的形式凝固时,在凝固前沿一定体积的熔体内晶核同时形成并长大,这会形成典型的等轴晶,凝固前沿的两相区较宽,固相率高的糊状区区域和固相率低的浆状区区域均有大量的晶粒,此时枝晶间更容易搭接(如图2所示)[13]。因此,在枝晶搭接形成孔隙内的熔体在凝固过程中不容易得到补充,同时气体也更难排除,这种凝固条件下疏松更容易形成。

图2 体积凝固方式形成的等轴晶示意图Fig.2 Schematic illustration of equiaxed dendritic grains formed by volume solidification

2 DC铸锭中疏松的分布特征及其机制

DC铸造作为生产大尺寸变形铝合金铸锭的主要方法具有自身的凝固特点。DC铸造凝固过程中熔体首先与一冷区接触,并且快速凝固形成一层晶粒很细的凝固壳。随后铸锭开始沿铸造方向移动,凝固壳也会在凝固收缩的作用下与一冷区分开形成气隙,此时凝固壳内层熔体的冷却速率开始下降;当喷射到铸锭表面的二次冷却水起到冷却作用后,凝固壳内的熔体会再次受到强烈的冷却作用,使铸锭的冷却速率由外向内逐渐降低并且不断凝固。这会在凝固过程中形成一个“V”字形液穴(如图3所示)[13]。在液穴内不同位置的两相区宽度、凝固方式会有所不同,这会使不同位置处糊状区内熔体的补缩条件以及气体排出的阻力存在差异。因此,导致铸锭内不同位置处疏松的尺寸和分布特征不同。

图3 液穴形貌的示意图Fig.3 Schematic illustration of the sump

DC铸造过程中不添加细化剂时,铸锭由表层到心部的凝固组织变化一般是:表层的细晶区,边部的柱状晶和羽毛晶区以及心部的等轴晶区。表层和次表层区域内的细晶组织会在形成收缩气隙后再次被加热发生局部重熔,同时弯月面处的波动还可能造成裹气。因此,铸锭表层和次表层组织易产生气孔、疏松和宏观偏析等缺陷。这些缺陷会严重影响铸锭的质量,一般用机械加工的方法进行去除[14]。

当二次冷却水的作用开始影响铸锭的凝固后,铸锭凝固前沿的冷却速率、温度梯度和晶粒生长速率都会迅速增加,这有利于形成羽毛晶和柱状晶组织。此时凝固前沿的两相区较窄,枝晶不容易搭接,熔体更容易补缩,气体也更容易排除,因此该区域的疏松数量较少。朱庆丰等人[7]在水平连铸7075铝合金铸锭的羽毛晶区域未发现明显的疏松,并且力学性能明显高于等轴晶区域的。Nagaumi[15]在DC铸造Al-4.4%Mg合金扁锭的柱状晶或羽毛晶区仅发现了少量小尺寸椭圆形疏松。

随着凝固前沿向铸锭心部推进,凝固前沿的冷却速率、温度梯度均逐渐降低,凝固条件开始向着有利于等轴晶形成的方向发展,此时凝固前沿两相区变宽,柱状晶和羽毛晶开始转变为等轴晶,枝晶之间容易发生搭接,被枝晶封闭的熔体在凝固过程中难以得到新熔体补充,气体也变得难以排除。再加之铸锭心部出现的大尺寸浮游晶粒很容易在液穴内糊状区与浆状区的交界处搭接而形成尺寸较大的封闭熔体区,这会进一步阻碍糊状区内熔体的渗透,促进疏松的形成。因此,铸锭心部区域的疏松往往较多。朱庆丰等人在水平连铸7075铝合金铸锭的粗晶区域发现了明显的大尺寸疏松。Nagaumi[15]在DC铸造Al-4.4%Mg合金扁锭的心部等轴晶区也发现很多存在于晶界处的大尺寸三角状疏松。

DC铸造过程中添加细化剂后,凝固过程主要是通过引入异质形核核心促成了羽毛晶向等轴晶的转化,尽管凝固前沿熔体中形成晶核释放的结晶潜热会在一定程度上影响凝固前沿两相区的宽度,但对整个液穴中不同区域凝固条件(凝固前沿的温度梯度及糊状区厚度)的影响有限。在冷却速率较快的边部,尽管柱状晶和羽毛晶转变为等轴晶后不利于补缩,但该位置处糊状区较窄,被搭接枝晶封闭的区域依然可以得到上方熔体较好的补缩[16]。因此,添加细化剂对该位置疏松尺寸影响不大。其余位置处由于凝固方式和两相区宽度变化趋势与不添加细化剂时相同,因此添加细化剂后疏松的宏观分布特征与不加细化剂时无明显差异,依然是在靠近铸锭边部糊状区宽度较窄的区域内疏松尺寸小且数量少,而在铸锭心部糊状区宽度较宽的区域内疏松尺寸大且数量多。朱庆丰等人[5]发现对于加入细化剂的5059铝合金扁锭其边部无明显的显微疏松,而在靠近心部位置出现了集中的带状疏松和大尺寸的圆孔状疏松。Nadella[17]在研究DC铸造7075铝合金铸锭时发现加入细化剂后,铸锭边部未发现明显疏松而在心部却发现许多沿晶界分布的大尺寸疏松。

3 DC铸造中疏松的影响因素和控制措施

3.1 熔体中氢含量的影响

当铝合金发生凝固时,氢在铝熔体的溶解度会急剧的变化,凝固过程中未被排出的氢会促进疏松孔隙进一步长大。因此,凝固前铝熔体中氢含量的大小会直接影响疏松的形成。

Talbot[18]等人发现液相中原始氢含量对疏松的尺寸和数量影响很大。Lee[19]等人通过实验发现当熔体中氢含量较低时,疏松的形核温度较低且尺寸和数量较少;当熔体中氢含量较高时,疏松的形核温度较高且尺寸较大。Gao[12]等人通过数学计算发现Al-4.5%Cu合金在固相率相同的情况下,随着熔体中氢含量的升高,疏松所占百分比逐渐增大;当熔体中氢含量小于0.06 cm3/(100 g Al)时凝固组织中不会形成气孔。在当前DC铸造铝合金的熔铸过程中,会通过炉内除气和在线除气尽量降低铝熔体内氢的含量(一般会控制在0.16 cm3/(100 g Al)以下),以减小熔体中氢的存在对疏松的影响。

3.2 合金成分的影响

铝合金中的不同成分主要是通过影响熔体两相区宽度和枝晶生长方式来影响疏松形成的。此外,不同元素对熔体吸氢能力的影响也会影响铸锭中疏松的形成。

当铝中添加合金元素含量较低时,合金的两相区宽度窄(熔点到固相线的温度区间窄),铸造过程中凝固前沿难以形成较宽的糊状区,浮游晶粒也难以形成。因此熔体的渗透率较高,疏松不易形成。如工业纯铝和6063等铝合金由于合金元素含量较少,两相区宽度很窄。因此在凝固过程中形成疏松的数量很少,有关这些合金中疏松的报道也很少。

当铝中添加使两相区变宽的合金元素(如Cu、Zn、Mg)后,由于合金的两相区变宽(熔点到固相线的温度区间宽),铸造过程中凝固前沿容易形成较宽的糊状区,浮游晶粒更容易形成,枝晶更容易发生搭接。此时熔体的渗透率较低,疏松更容易的形成。Edwards[20]等人发现随着铝合金内Cu元素含量的增多,两相区宽度增加的同时,疏松含量也有所增多。而一些元素(如Mg)的增加还会影响铝熔体中氧化膜的致密性,使得熔体内氢含量增加,进而加剧疏松的形成。Chen[21]等人发现DC铸造铝-镁合金锭坯内疏松的数量和尺寸随着镁含量增加而增大。Chaijaruwanich[22]也发现DC铸造铝-镁合金中Mg的质量分数由2%提高到6%后,合金中的氢含量增加了一倍。某些元素(如Fe、Zn)形成的一些金属间化合物会存在于枝晶通道间抑制熔体的补缩,促进疏松的形成[23]。

添加晶粒细化剂后疏松在铸锭内的分布特征在上文中已经有所描述,但其对疏松尺寸和数目的影响相关观点尚不统一。Tynelius[24]认为细化剂通过细化合金的晶粒,可以使铸件中存在的疏松尺寸变小且分布均匀。而Mohanty[25]则认为加入A356铝合金熔体中部分不能成为α-Al结晶核心的Ti2B会作为疏松的形核基底,使疏松的数目增多。Schaffer[26]认为加入细化剂后糊状区的枝晶间的通道更加曲折,不利于熔体的渗透,因此会促进疏松的形成。

3.3 铸造工艺参数的影响

3.3.1 铸造速度的影响

铸造速度是DC铸造过程中的重要工艺参数,其通过影响液穴深度、两相区宽度、晶粒的形成及生长速率等多方面影响疏松的形成和分布。一方面,随着铸造速度增加,两相区宽度增加,熔体中心更容易形成粗大的浮游晶粒,这些因素有利于疏松的形成。Eskin[27]发现DC铸造直径为200 mm的Al-2.8%Cu合金,当铸造速度由100 mm/min增加到200 mm/min时,糊状区的厚度明显增加,铸锭心部疏松的面积百分数也明显增加。另一方面,适当提高铸造速度可能会引起凝固前沿的熔体冷却速率的增加,更有利于非浮游晶粒组织形成细小的枝晶,这些细枝晶会将熔体分割为更加细小的微区,因此有减少大尺寸疏松的趋势。Eskin[28]研究也发现在一定范围内提高铸造速度后会使大尺寸疏松的占比减少。可见,其他条件一定的情况下,合适的提高铸造速度能够在一定程度上降低疏松的形成数量,但铸造速度过高后心部的大尺寸疏松会明显增加。

3.3.2 浇注温度的影响

浇注温度是DC铸造铝合金过程中另一个重要的参数,浇注温度主要通过影响液穴的形貌和组织来影响DC铸造过程中凝固前沿的凝固方式和熔体渗透率。浇注温度提高使液穴内上层高温熔体区域增加,下方两相区附近的温度梯度增加。这会使液穴内浆状区的尺寸减小[14],因此有利于糊状区内熔体的补缩和气体的排出。Eskin[27]发现浇注温度由700 ℃逐渐提升至760 ℃,DC铸造直径200 mm的Al-2.8%Cu合金圆锭内的疏松逐渐减少,同时还通过数值模拟进一步证实了浇注温度的提高有利于提高熔体的流动性及渗透率,进而抑制疏松的形成。但另一方面,浇注温度的增加(特别是浇注温度过高)可能在一定程度上增加液穴内高温熔体区的宽度[14],浮游晶粒的数量和尺寸会因熔体区的宽度的增加而增加。这些浮游晶粒很容易在液穴内糊状区与浆状区的交界处搭接。因此会阻碍糊状区内熔体的渗透,促进疏松的形成。同时Jahangiri[29]发现过高的铸造温会使熔体中的气体含量有所增加,这也会进一步促进疏松形成。因此,在其他条件一定的情况下,适当的提高铸造温度也能够在一定程度上降低疏松的数量和尺寸,但浇注温度过高反而会促进疏松的形成。

3.4 施加外场作用的影响

近年来,为了提高锭坯质量,通过在半连续铸造过程中引入低频电磁场、超声场和熔体强剪切处理等外场来控制合金的凝固过程逐步受到学者的重视。这些外场的引入获得了显著的组织细化、抑制裂纹、减少偏析等效果。外场的引入势必对疏松的形成产生一定的影响,本节主要总结分析归纳外场在疏松形成过程中的作用。

3.4.1 施加低频电磁场的影响

相关研究证明[30-32]引入低频电磁场后在洛伦兹力的作用下,熔体内会产生强制对流。这会使边部和心部的温度场趋于均匀,组织也会得到一定程度的细化。低频电磁场主要通过影响液穴内两相区的宽度以及晶粒的生长方式来影响疏松的形成。一方面,在电磁搅拌作用下组织内会出现细小的近球形组织,这种组织的出现会抑制心部大尺寸浮游晶粒的形成,有利于减小浮游晶粒搭接的区域,因此在一定程度上会对铸锭心部出现的集中疏松起到一定的改善作用。另一方面磁场的施加会通过对熔池内流场和温度场的改变使熔池内两相区宽度增加[33],这不利于糊状区内熔体的补缩和气体的排出,因此在一定程度上又会促进疏松的形成。此外,当磁场搅拌强度过大时,可能会造成DC铸造过程中液面波动,引发裹气、裹渣现象,促进疏松的形成。目前,通过施加低频电磁场改善铝合金DC铸造熔池内流场及温度场,进而改善凝固组织的相关报道很多,但有关电磁场作用对DC铸锭中疏松影响的报道相对较少。Dong和左玉波等人[31-32]研究Al-Zn-Mg-Cu系合金时发现施加低频电磁场后铸锭组织会变得更加均匀细小,疏松等缺陷也得到一定程度的改善。可见,低频电磁场对铝合金铸锭内疏松作用尚有待深入研究。

3.4.2 施加熔体强剪切的影响

熔体强剪切技术[34]是在常规DC铸造的基础上在结晶器内安装转子-定子型熔体强剪切装置(如图4所示)。

图4 熔体强剪切装置示意图Fig.4 Schematic illustration of the high shear device in melt

在运行过程中,通过定子与转子之间的细小间隙和定子上的开孔对熔体产生高强度剪切作用。由于转子是高速旋转的,在离心力作用下熔体从定子上的开孔喷出,同时从装置底部不断吸入熔体。所以熔体强剪切装置既可以产生强剪切作用,也能在熔体中产生强制对流。在强剪切和强制对流的作用下,不但使更多的枝晶破碎同时熔体内部的温度场分布也更加均匀。施加熔体强剪切与施加低频电磁场类似,其也是通过影响液穴内两相区的宽度以及晶粒的生长方式来影响疏松的形成。组织细化使枝晶搭接后形成的区域变得细小且均匀,对集中疏松或大尺寸疏松起到一定的改善作用。但同样其与施加低频电磁场一样也会使两相区宽度有所增加[35],糊状区的补缩和排气条件因此而恶化。Li等人[36-37]研究A4032铝合金发现施加熔体强剪切后可以使晶粒尺寸和二次枝晶臂间距得到明显细化,与常规DC铸造相比施加熔体强剪切后铸锭中的疏松占比也由0.4%降至0.15%。但值得在注意的是:剪切装置的转速以及在液穴内存在位置的不同对枝晶的破碎作用会有所不同;熔体内部温度场分布的情况也会存在一定差异。这些因素势必会对疏松的形成过程造成影响,因此需要对不同剪切条件下DC铸锭内疏松的尺寸、分布特征以及形成机制进行更加系统的分析,以便更好地发挥熔体强剪切对DC铸锭内疏松缺陷的改善作用。

3.4.3 施加超声场的影响

超声场是通过装置产生某一强度的超声波后引起压力冲击波改变结晶器内熔融金属的凝固过程从而对铸锭组织进行优化。Abramov以及中南大学Zhang和陆向科[38-40]等人研究发现在半连续铸造过程中施加超声场可以有效地细化晶粒并且抑制裂纹、疏松等缺陷的产生。其主要从两方面抑制疏松的形成[41]:通过细化晶粒控制疏松尺寸;超声波产生的空化和声流效应促进熔体和糊状区内气体的排出,其中声流效应产生的强制对流可以提高熔体的流动性,进而提高糊状区熔体的渗透率。

振动频率、温度以及处理时间均会对疏松的数量、尺寸产生一定影响。随处理时间的增加,疏松的数量逐渐减少。但处理时间达到一定值后,再增加时间其疏松数量无明显变化。其次,由于较低温度下熔体的流动性较差使氢气不易排出,所以应选择在较高温度下施加超声场。

4 结束语

由上述分析可知,凝固过程中凝固前沿的枝晶搭接、凝固方式等对熔体渗透率和气体排出阻力的影响是导致铝合金凝固过程中形成疏松的主要原因。此外,液相中氢含量对疏松的形成也具有重要影响。在DC铸造前,铝合金熔体要经过严格的除气处理,尽可能通过降低液相中的氢含量来抑制铸锭中疏松形成。当下铝合金生产过程中,需要通过添加合金元素控制产品性能,通过添加细化剂细化晶粒。一些合金元素的添加会增加两相区宽度,而细化剂的添加会使柱状转变成羽毛晶,这些因素在一定程度上会促进疏松的形成的;但组织细化会抑制铸锭中心大尺寸浮游晶粒的形成,对铸锭中心出现的集中疏松或大尺寸疏松起到一定的改善作用。DC铸锭中的疏松缺陷无法完全消除,在实际生产中应该尽量避免大尺寸疏松和集中疏松的形成。通过优化铸造工艺参数(如铸造速度、浇注温度)降低两相区的宽度来提高糊状区内熔体的渗透率,并且通过施加外场来减少大尺寸浮游晶粒数量是减小疏松尺寸,避免形成集中疏松的有效手段。