特种工程胎硫化外胎质量缺陷原因分析以及解决措施

董义军

(贵州轮胎股份有限公司,贵州 贵阳 550008)

1 问题及解决方案

1.1 胎面皮泡

1.1.1 原因分析

特种工程胎缠绕胎面的皮泡未处理,造成硫化后出现硫化外胎胎面皮泡。这是由于缠绕过程中缠绕压辊松动后,在缠绕压辊会晃动,导致缠绕胶条压不实,就会出现缠绕胎面皮泡,硫化后就出现硫化外胎胎面皮泡。

1.1.2 解决措施

(1)成型方面:缠绕胎面皮泡出现,就要及时检查缠绕过程中缠绕小车装置特别是缠绕压辊是否松动,如有,及时修理缠绕压辊即可解决。

(2)硫化方面:进硫化机前,要对缠绕胎胚进行检查,是否有缠绕胎面皮泡,如有情况,需向成型工序及时反馈。

1.2 胎侧缺胶

1.2.1 原因分析

硫化外胎胎侧表面有缺胶,原因如下:

(1)有的是水迹缺胶,硫化时内压漏水,从气眼漏入模具中造成。

(2)有的是杂质缺胶,模具脏造成。

(3)有的是胶料流动性差造成的缺胶,这是模具气眼堵塞造成橡胶与模具表面之间的空气无法逸出。

1.2.2 解决措施

(1)水迹缺胶需要检查硫化机的进出水的导管和压板密封、胶囊连接螺丝等部位是否泄漏,如有要及时处理好。

(2)要求胎胚进入硫化机前要检查模具是否有杂物,如有,要及时清理干净。

(3)模具气眼要定期清理,及时发现及时处理。

1.3 胎侧泡

1.3.1 原因分析

(1)胎侧泡是成型胎侧与帘布层之间的泡,主要是成型上胎侧时没有压实造成。这是成型机后压辊松动后,滚压过程中后压辊跳动,胎侧没有压实,硫化后形成胎侧泡。

(2)特种工程胎停放时间长,胎胚胎侧部位变形严重,导致硫化机定型过程中胎侧与帘布层之间脱空,造成硫化胎侧泡。

1.3.2 解决措施

(1)首先成型前胎侧上必须刷胶浆,增加胎侧与帘布层之间的黏性,刷好胶浆的胎侧要确保胎侧上胶浆干透后再用;其次检查后压辊是否松动,如有松动,要及时修复,确保胎侧压实。

(2)特种工程胎要按照先来先用原则及时使用胎胚,避免缠绕胎胚停放时间过长,造成缠绕胎胚严重变形。

1.4 胎肩侧皮泡

胎肩侧皮泡是硫化外胎花纹边缘与胎侧之间的泡,如图1所示。

图1 胎肩侧皮泡

1.4.1 原因分析

硫化外胎的胎肩侧皮泡就是缠绕胎胚上的缠绕小胎侧形成的气泡造成,这是由于缠绕过程中如缠绕压辊松动后缠绕胎侧压不实,形成缠绕小胎侧泡,硫化后就是胎肩侧皮泡。

1.4.2 解决措施

(1)第一步成型前缠绕小胎侧上必须刷胶浆(胶浆比例为胶浆1:汽油10),这样配比有利于汽油迅速挥发;第二步检查缠绕压辊是否松动,如有,及时修理;第三步用缠绕压辊压实缠绕小胎侧;第四步检查缠绕胎胚的缠绕小胎侧是否压实即可。

(2)硫化机定型前检查缠绕小胎侧是否压实,并反馈到成型工序解决。

1.5 子口内侧露线

子口内侧露线在硫化外胎的胎肚内靠子口的胎侧部位,如图2所示。

图2 子口内侧露线

1.5.1 原因分析

(1)成型结束后下胎时挂伤胎胚子口内侧的胶皮,造成子口内侧露线。

(2)硫化定型过程中胶囊上隔离剂涂刷不均匀,胶囊在胎胚胎肚内没有充分伸展,造成局部伸展过快也会造成胎肚子口内侧露线。

1.5.2 解决措施

(1)生产后的成型胎胚要检查胎胚子口内侧是否露线,如有,一是要及时修补,二是对成型鼓的鼓肩边缘进行倒角,防止再次刮伤胎肚子口内侧胶皮。

(2)硫化定型过程中胶囊隔离剂要涂刷均匀,定型3次以上,这样能够让胶囊在胎胚胎肚内充分伸展,从而避免胎肚子口内侧露线。

1.6 子口缺胶

子口缺胶如图3所示。

图3 子口缺胶

1.6.1 原因分析

(1)外胎子口缺胶部位手摸感觉比较光滑,这就是外胎子口被隔离剂污染造成。

(2)硫化外胎子口部位总是出现缺胶,检查钢圈上是否有排气孔堵塞,钢圈上气眼堵塞也会造成子口缺胶。

1.6.2 解决措施

(1)涂刷隔离剂时不要多喷,均匀涂刷,这样有利于在胶囊上喷涂的隔离剂水分迅速挥发,不会滴在钢圈上。

(2)检查钢圈上气眼是否堵塞,如有,要及时疏通钢圈上排气孔。

1.7 胎肚内缺

胎肚内缺就是窝气,主要是在外胎胎肚内的肩部位置,如图4所示。

1.7.1 原因分析

硫化定型时速度过快,隔离剂涂刷不均匀,导致胶囊在胎胚胎肚内没有充分伸展,胶囊与胎肚之间的空气没有溢出,从而形成胎肚内缺。

1.7.2 解决措施

要求硫化定型过程中涂刷胶囊隔离剂要均匀,且定型次数3次以上,这样能够让胶囊在胎胚胎肚内充分伸展,从而避免胎肚内缺。

图4 胎肚内缺

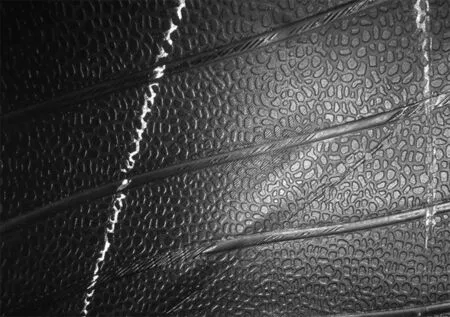

1.8 胎肚露线

胎肚露线主要在胎肚的胎肩部位,如图5所示。

图5 胎肚露线

1.8.1 原因分析

(1)成型贴合过程中布筒周长偏小造成硫化时胎肚露线。

(2)硫化过程中定型时将胎胚定的太大,胎肚帘线过渡伸张,造成胎肚帘线外露。

1.8.2 解决措施

(1)贴合时要确保布筒周长在公差范围内,加强过程控制(第一步操作人员首件检查包括帘布角度、宽度以及周长等,第二步专项检查)。

(2)硫化定型过程中要求定型时胎胚不能大于模具内腔。

1.9 胎肚皮泡

1.9.1 原因分析

由于特种工程胎胎胚缠绕胶料重量较重,缠绕时间较长,缠绕后胎面温度过高(特别是夏天室内温度偏高的情况),生产下来的缠绕胎胚就易出现胎肚皮泡,这会造成硫化外胎胎肚皮泡。

1.9.2 解决措施

严格控制缠绕胎胚的胎面温度低于80 ℃,通过检查挤出机螺杆段、挤出段、塑化段、机头的温度控制达到工艺要求,且缠绕整体速度不能太快(这样有利于缠绕胎面散热);另外检查冷却辊的冷却水是否畅通等,这样就可以控制胎胚胎肚皮泡的产生,从而解决硫化外胎胎肚皮泡。

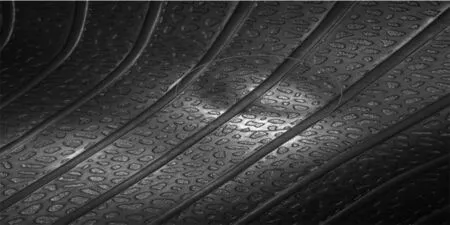

1.10 外胎串泡

外胎串泡如图6所示。

图6 外胎串泡

1.10.1 原因分析

胎肚串泡原因很多,主要从成型方面和硫化方面分析;成型贴合方面影响串泡的原因主要是帘布层在生产过程中涂刷胶浆未干,鼓包处解剖后发现有胶浆未干;硫化方面:①胶囊多次使用后损坏处未及时发现,胶囊破裂造成外胎串泡;②欠硫(硫化时间温度不足)或硫化压力不足都会造成外胎串泡。

1.10.2 解决措施

(1)成型贴合方面:涂刷胶浆或汽油要均匀且少,这样有利于胶浆或汽油迅速挥发,避免胶浆未干透造成外胎串泡;

(2)硫化方面:①定型前要及时检查胶囊上是否有软洞(就是胶囊内裂的情况),如有,要及时更换胶囊,避免因胶囊坏造成外胎串泡;②严格控制与维护好压力系统;③加强胎胚预热工艺要求,以及制定合理硫化条件(时间、温度、压力)。

1.11 子口支边

1.11.1 原因分析

(1)定型时胶囊定歪,胶囊在胎肚的分布不均匀。

(2)钢丝圈过小。

(3)胎胚子口严重脱空。

1.11.2 解决措施

(1)加强定型操作,定型时偏歪必须重新定型。

(2)合理调整钢丝圈直径。

(3)加强成型工序操作,严格检查胎胚子口空的质量问题。

1.12 胎冠支边

胎冠支边即为胎冠出现较厚的胶边。

1.12.1 原因分析

(1)合模不到位。

(2)合模力过低。

(3)升温阶段内压不稳定。

1.12.2 解决措施

(1)吨位未到,硫化灯不亮,不能强行手动打压。

(2)调整合模力。

(3)尽量避免两个灶同时打压,确保内压稳定。

1.13 子口鼓包

子口鼓包范围在外胎防水线下与子口外缘之间,沿着圆周向随机出现。

1.13.1 原因分析

经检查此胎胚子口外侧上有裥,形状与外胎子口鼓包块大小相似,主要原因如下:

(1)此处割边高度太高,反包后子口裥较大。

(2)沿条上填充胶贴歪,成型时填充胶贴到外子口上形成沿条裥。

(3)就是沿条裥与反包帘布的子口裥在此处堆积,造成胎胚子口裥严重。

1.13.2 解决措施

(1)成型调整割边高度与沿条上填充胶的宽度,避免沿条填充胶包到外子口上来,减少此处子口材料堆积产生的鼓包。

(2)严格检查巨型工程胎子口裥质量。

(3)硫化增加保压时间。

1.14 外胎花缺

外胎花缺如图7所示。

图7 外胎花缺

1.14.1 原因分析

花缺是外胎的花纹上缺胶,主要是水迹缺胶,这是漏灶的表现,硫化时内压漏水,从气眼漏入模具中造成。

1.14.2 解决措施

出现花缺就要及时检查硫化机的泄漏点,主要是检查进出水的导管和压板密封、胶囊连接螺丝等部位是否泄漏,要及时处理好泄漏点,避免再次出现漏灶现象。

2 总结

本文介绍了特种工程胎硫化外胎的主要硫化质量问题,对硫化外胎质量问题进行了分析,在成型贴合工序和硫化工序中查找问题原因,不断积累经验教训,最终找到对应解决措施,保障了特种工程胎的硫化外胎质量。