胎体钢丝帘布直裁机常见质量问题原因分析及解决措施

陈峰,赵杰,敖玉元,林立君,武博

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

1 导开与修边工位对质量的影响和原因分析

(1)导开大筒帘布在使用的过程中存在上料歪斜、边部经常打折及裁出料存在大头小尾的现象。针对以上问题,通过分析和研究特在帘布导开处进行了改造优化,安装了纠偏装置,纠偏装置现场实物如图1所示,此装置可以彻底解决以上问题,操作人员只需按以下三个步骤进行处理即可解决。

图1 纠偏装置实物图

a.查看导开纠偏功能是否开启,倘若处于关闭状态,打开该功能即可解决。

b.若纠偏功能可以确认正常开启,且无损坏现象,对需导开纠偏的地方进行调节,使其适应帘布的宽度,调节方法对班组均有培训。

c.若以上两种方法仍未解决问题,则检查下最基本的错误,上料时大筒帘布中心是否位于红外线定中装置对齐处,这点有时候不注意会出现操作失误的情况。

(2)经过修边后,产生的余胶过多或者裁切不平整,在拼接后容易出现胎体病疵。病疵产生的原因有以下五点:

a.检查导开修边刀自动调节接近开关是否损坏;

b.修边刀使用时间是否周期太长,刀刃已经钝化,一般使用周期为7天。

c.修边的温度没有达到标准要求,修边刀要求工作温度为80±5 ℃。

d.修边余料马达气压过高或者过低,要求气压为0.4 MPa,公差为±0.1 MPa。

e.修边刀装置未与料齐平,或修边刀安装不到位,刃口角度不接近于直角。

(3)储料槽部位突然出现过多堆料,造成纠偏装置失灵,达不到纠偏效果,这种时候也会造成胎面出现打折和大头小尾现象。为解决此类问题,设计了一款双向滚珠储料压辊装置,此装置结构简单,无需能耗,只需加工两个导向装置,中间采用钢管和滚珠加工而成,起重量根据吸盘移动过程中所需的拉力F设计而成。此装置自由落体重力:

G=mg,m=3.6 kg,g=9.8 N/kg

G=35.28 N

拉力F远远大于重力G,满足设计要求。

此装置工作原理为当吸盘吸附帘布运动时,帘布储料槽达到一定高度,自由落体装置上升,帘布停止的过程中自动装置由于自身的重量下落,保持导开张力恒定,当落回到光电开关后,光电开关感应后通过信号传输使设备进行下一个工作程序,如图2所示,此装置既增加了导开后的张力,也解决了胶料堆料黏连的问题,一旦出现堆料问题操作人员应及时检查以下问题:

a.储料槽下位光电是否失效。

b.导开下料辊速度是否过快。

c.导开下料的延时过长是否。

d.剥离塑料纸时是否由于张力过大导致帘布打折。

发现以上问题时,及时联系相关人员维修更换光电开关,或根据不同规格的胶料自行调整相应的程序参数。

图2 装置运行过程

2 裁刀与吸盘送料工位对质量的影响及原因分析

由于设备工作时间长,导致裁刀出现了磨损或震动导致的微小变化,在裁切胶料时裁刀不够锋利、间隙过大或者啮合尺寸太多,或者皮带频繁启动和停止导致张力降低,或者气压不稳定等都会影响工艺质量,出现不同的问题按不同的方法联系维修工即可。

(1)胎体钢丝帘布裁切后裁切位置出现包胶的现象,会产生拼接稀线。原因分析:①上刀片与下刀片角度太大或者太小;②上刀片与下刀片间隙太大。

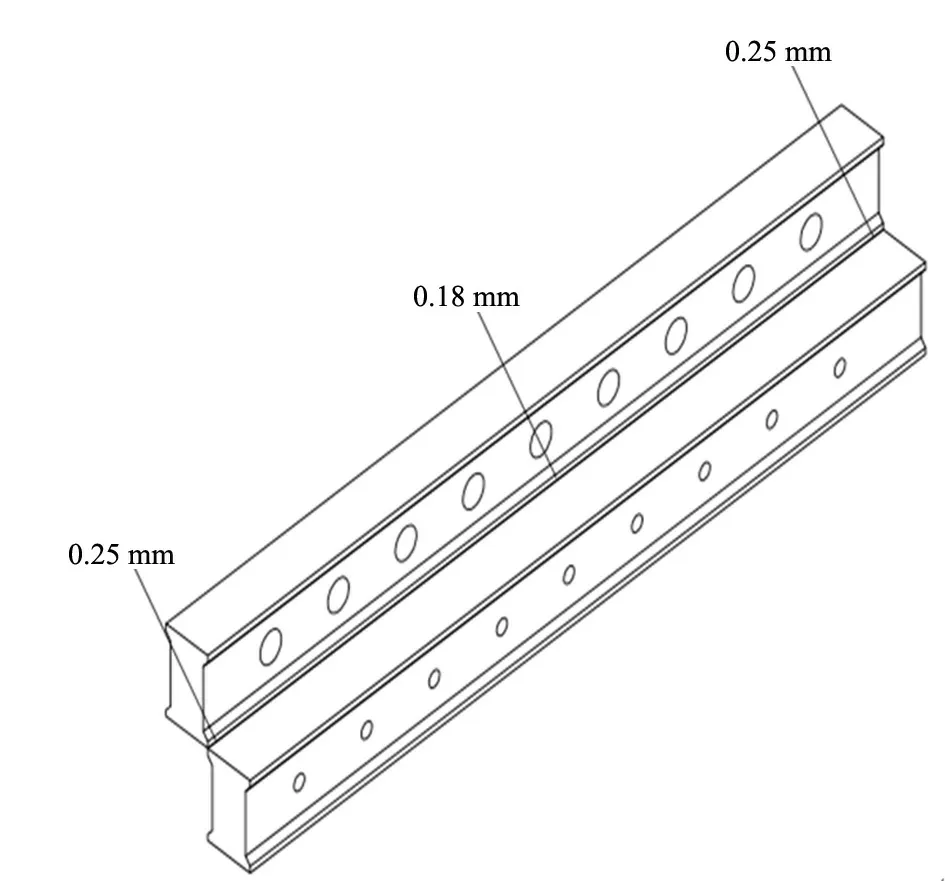

解决办法:更换刀面,利用塞尺调整配合上下刀面间隙,根据以往的工作经验,裁刀长度为1.7 m计算,中间配合间隙为0.18 mm,配合间隙由中间向两侧部位进行多点徐缓过渡调整,最边上的点约为0.25 mm,中间均匀逐渐用塞尺测量,找的均布点越多调出来的刀使用效率越高,调刀间隙如图3所示。

(2)胎体钢丝帘布裁切后裁刀起头位置出现胶料与钢丝脱开现象,拼接后容易造成露钢丝现象。原因分析:上下裁刀啮合尺寸太多。解决办法:调整调紧螺丝。

(3)胎体钢丝帘布裁切后边部压痕太深,容易导致钢丝炸开。原因分析:裁刀前压料板气缸压力太大。解决办法:根据不同重量规格的胶料减小压力。

(4)胎体钢丝帘布裁切后宽度大小不一致,造成拼接错位。原因分析:①送料输送带太松,造成打滑现象;②同步带缺齿。

解决办法:①调整张紧辊,使皮带受到均匀的张力;②更换同步带。

(5)胎体钢丝帘布吸盘送料后斜,造成拼接送料不到位,呈“八字形”。原因分析.①吸盘磁铁缺少;②吸盘气缸上下动作不同步;③送料辊道高低不一致;④送料辊道表面防粘层磨损或者出现凹槽。

解决办法:①加装磁铁;②查看气缸是否漏气或串气,更换密封件及其它配件;③用水平仪调整管道为水平位置;更换新的送料辊道。

图3 调刀间隙

3 拼接压脚装置对质量的影响和原因分析

拼接部位是整个帘布重新粘合的重要一步,在整个直裁工序中起着承上启下的作用。而且在整个轮胎的生产中,拼接的好坏也直接影响到轮胎的质量,常规巡检时每个班组都要对拼接齿轮的灵活性和对拼接间隙进行日常检查。以下为拼接工序存在的详细问题和原因,我们可根据相应的原因进行调整修复。

(1)拼接后接口中间位置稀开,产生胎稀。原因分析:左右拼接齿轮重合尺寸不够。

(2)拼接后拼接压痕不对中,产生胎稀。原因分析:拼接齿轮安装时左右不对称。

(3)拼接后帘布表面没有齿轮压痕,产生胎稀。原因分析:①上下拼接齿轮间隙太大;②上下拼接齿轮压力太小;③上下拼接齿轮气缸窜气。

(4)一边拼接完好,一边拼接稀开。原因分析:①拼接齿轮装置不好;②送料左右挡板不在同一中心。

(5)拼接夹料、露钢丝。原因分析:①拼接齿轮磨损后晃动太大;②进料与卸料参数没有调整好;③拼接齿轮间隙太小;④拼接齿轮下过渡板有问题。

4 胶片贴合对质量的影响和原因分析

(1) 胶片贴合有气泡

原因分析:①泡沫压辊表面破损、空鼓、缺胶;②泡沫压辊表面有塑料纸或者胶带纸缠绕;③泡沫压辊底板变形;④左右气缸高低不一致;⑤气缸窜气;⑥泡沫压辊轴头磨损。

(2) 胶片贴合打折

为防止塑料纸微小拉伸受力不均,或塑料纸因其它原因造成塑料纸断裂的情况,在分离处增加了凹型塑料纸集中过渡辊如图4所示。解决了此类问题后,产生打折现象的原因分析:①泡沫压辊气压太大;②泡沫压辊底板变形。

(3) 胶片贴合不住

原因分析:①泡沫压辊气压太小;②泡沫压辊间隙太大;③气缸窜气;④泡沫压辊轴承损坏。

(4) 贴合胶片拉伸。

原因分析:①泡沫压辊气压太大;②胶片导开电磁离合器太紧;③胶片储料与生产线速度不匹配。

(5)胶片贴合位置尺寸不符合

原因分析:①胶片纠偏不好;②胶片位置不合理,超出纠偏行程。

图4 凹形塑料纸集中过渡辊

5 生产线拉伸率原因分析

因裁断车间是一个恒温恒湿度的车间,在不考虑外部环境的因素下,产生拉伸率的原因大概可以概括为以下几点:

(1)生产线各段线速度不匹配。

(2)储料位置停顿时间过长。

(3)胶片贴合泡沫压辊气压太大。

(4)卷取电机扭矩太大。

(5)卷取垫布不平整,接头太多。

(6)生产线速度过快,造成某段皮带与制品相对运动。

6 结论

通过以上的改造和对问题的原因分析,在相应的状况下能让维修人员很快找到相应的方法查找并解决问题,使制品质量从之前合格率95%提升到98%,产能从220刀/h提升到250刀/h,设备故障率从10 h/月降低到5 h/月,为公司创造了较高的经济效益。