混炼胶表征和橡胶产品计算机建模以优化汽车工业用橡胶产品

刘怀现,刘元顺,朱建伟编译

(1.青岛爱博尔管理咨询有限公司,山东 青岛 266200;2.青岛新材料科技工业园发展有限公司 山东 青岛 266200;3.瑞源橡塑制品有限公司,河北 衡水 053500)

汽车工业的发展趋势是以更快的速度和更低的成本开发出更好的产品,这使得人们需要模拟模型而不是测试样机。建模需要一个可以表征橡胶和其他正在开发应用的具有明显形变橡胶材料的实验室。除了定义设计参数外,还要用高端软件对橡胶的典型应用进行分析,这包括接触、大形变和超弹性材料响应非线性现象。

本文介绍了建立准静态橡胶制品模型所必需的一些与橡胶有关的试验。它也介绍了代表汽车工业用橡胶部件的生产者和用户完成的几项分析研究报告。计算机预测数据均在对物理样机测试结果的5%以内。

1 汽车行业

汽车行业包括范围广泛,涉及设计、开发、制造、营销和销售汽车的公司和组织。按收入计算,它是世界上最大的经济部门之一。即使在交付给最终用户后,没有专门负责汽车维修的部门,如汽车修理店和汽车加油站。

汽车工业始于19世纪60年代,有数百家制造商率先开发了这种老式汽车。几十年来,美国(U.S.)汽车总产量居世界首位。1929年,在大萧条之前,世界上有32 028 500辆汽车在使用,其中90%以上是美国汽车工业生产的。当时,美国每4.87人就有一辆车。第二次世界大战后,美国生产了世界上大约75%的汽车。1980年,美国被日本赶超,到2006年,日本的产量勉强被美国超过,直到2009年,中国以1 380万辆汽车位居榜首。2012年中国制造了1 930万辆汽车,几乎达到美国产量1 030万辆的两倍;而日本排在第三位,产量只有990万辆汽车。从1970年(140种)到1998年(260种)到2012年(684种),美国的汽车型号呈指数增长。

2007年,全世界大约有8.06亿辆轿车和轻卡在路上行驶,每年消耗的汽油和柴油超过9800亿升(9.8亿m3)。汽车是许多发达经济体的主要交通工具。2014年,波士顿咨询集团(Boston Consulting Group)底特律分公司表示,全球三分之一的需求来自金砖四国(BRIC)的四个市场(巴西、俄罗斯、印度和中国),而在发达国家,由于年轻一代(在高度城市化地区)更喜欢其他交通方式,汽车行业的发展将放缓。根据J.D.Power的一项研究,2010年包括伊朗和印度尼西亚在内的新兴市场占全球轻型汽车销量的51%,即使是在金砖四国,这一趋势后来也有所放缓。

1.1 汽车工业的安全问题

安全是一种意味着免受风险、危险、损害或伤害的状态。在汽车工业中,安全意味着使用者、经营者或制造商不会面临来自机动车或其零部件的风险或危险。实际汽车的安全性意味着没有损坏的风险。

汽车工业的安全性尤其重要,因此受到高度监管。汽车和其他机动车辆必须符合当地或国际的规范和法规,才能进入市场。ISO 26262标准被认为是实现汽车功能安全的最佳实践框架之一。

在汽车设计或制造过程中,如果出现安全问题、危险、产品缺陷或程序错误,制造商可以要求退回一批或整个生产批次。这个过程被称为产品召回,存在于每个行业,可以是与生产相关的,也可以是与原材料相关。

在供应链的不同阶段进行产品和操作测试以及检查,以确保最终用户的安全并符合汽车行业的要求,从而避免这些产品被召回。然而,汽车行业仍然特别关注产品召回,这造成了相当大的经济后果。

1.2 汽车产品开发

为了验证一种材料或产品,迄今为止,汽车工业一直依赖于大量的、漫长的和重复的试验。特别是橡胶,先混炼,然后测试,然后改变配方,然后将新的混炼胶制成新的样品进行测试。此外,样机是用来测试的,其结果被用来改变混炼胶配方、成型或工艺,因为新的样机还要进一步测试,直到制造出满意的产品。实际上,即使能做任何分析,也很少在制造产品之前进行分析(也就是说在推出产品、加工模具、手工样机和进行测试之前)。相反,在发生问题后,在排除问题过程中分析开发过程是作为最后的办法来要求的。

开发汽车橡胶和橡胶产品的这种循序渐进的方法延迟了其进入市场的时间,任何一系列的橡胶混炼、加工、样机制作和测试通常都需要数周到数月的时间。此外,样机设计过程中的任何更改都会增加过程的预算;浪费了很多的时间和金钱,以后的机会就会发生变化。最后,计算机辅助制造/工程(CAM / CAE)或计算流体动态/有限元分析(CFD / FEA)的有限集成造成设计效率低下和缺乏创造力。仅凭经验是不够的,因此需要使用现代工具和模拟,因为这些工具和模拟是可以复制的。此外,公司往往会在遇到任何问题时都会停下来,因为他们几乎不会花时间、金钱或兴趣来试图通过模拟优化来解决遇到的问题。事实上,建模将有助于进一步达到材料、设计和工艺的最佳匹配,以便优化故障排除。

1.3 橡胶有限元分析

有限元分析(在工业中通常被称为FEA,或者在欧洲被称为FEM)在汽车工业的部件和总成的设计中得到了越来越多的应用。任何此类分析都可以是线性的,则相对简单;如果材料表现为非线性,但结构会发生大变形或者组件中的零件彼此接触,则比较复杂;因此,在橡胶应用中,明显偏离线性,使这些分析完全非线性。

描述线性材料只需要进行单轴拉伸试验和使用双轴拉伸机。应力可以通过试样横截面的缩颈进行校正;横向(或厚度)与纵向应变之比称为泊松比。然而,橡胶经历了四种变形模式,包括单轴、等双轴、平面和体积,可以是拉伸或压缩模式,这使“零时”表征橡胶所需的测试次数达到了8次。

幸运的是,Trealor观察到单轴拉伸和等双轴压缩的等价性。橡胶几乎是不可压缩的,因此等双轴拉伸和压缩相当于单轴压缩和拉伸,而单轴拉伸和压缩是独立的,单独平面拉伸是不够的。

管理层要考虑的一个问题是通过有限元分析进行设计的成本。如果软件、硬件、培训和维护的成本得到评估,可以在内部开发材料特性和有限元分析。根据需要,他们也可以来自第三方公司,如WIDL。

2 橡胶总成的建模

以下各节重点介绍橡胶特性,这是在准静态(即缓慢递增)负荷和形变下对橡胶产品进行建模所必需的。本节还介绍了WIDL针对加拿大和美国汽车行业橡胶部件模具完成的相关研究。

2.1 后定位器制造公差指南

福特汽车公司选择温莎工业发展实验室(WIDL)来评估在机罩下压入式动态密封系统中将经过机械加工的铝制后保持架转换为环氧乙烯基酯复合材料的可行性。最初的样件失败了,因为成型公差导致塑料和橡胶部件之间的不匹配(图1)。

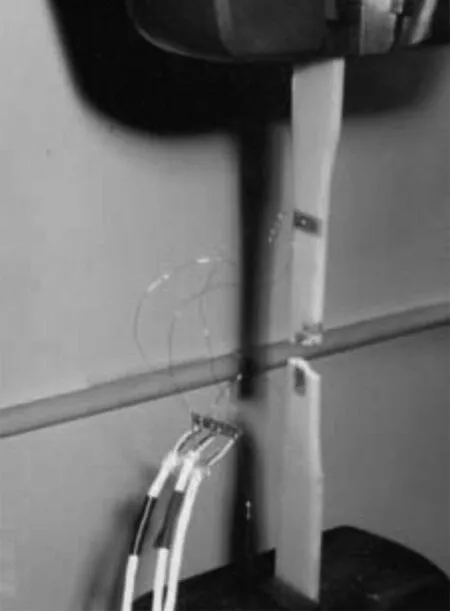

因此建立了一个测试和分析程序来帮助解决这个问题。检查样件的尺寸以确定塑料模具的潜在能力。WIDL的表征包括测试Viton(用于后定位器的动态密封)的应变能密度模型。更多的关于橡胶的试验探讨了摩擦、密封的最小压力、橡胶与钢板之间的剪切黏结以及抗拉强度。表征还获得了环氧乙烯基酯的性能(杨氏模量、泊松比和拉伸应力)。WIDL试验在典型的发动机罩下温度进行(从-40 ℃到+150 ℃)(图2)。

图1 后定位器、动态和PIP(被压到位)密封件

图2 塑料拉伸试验至失效

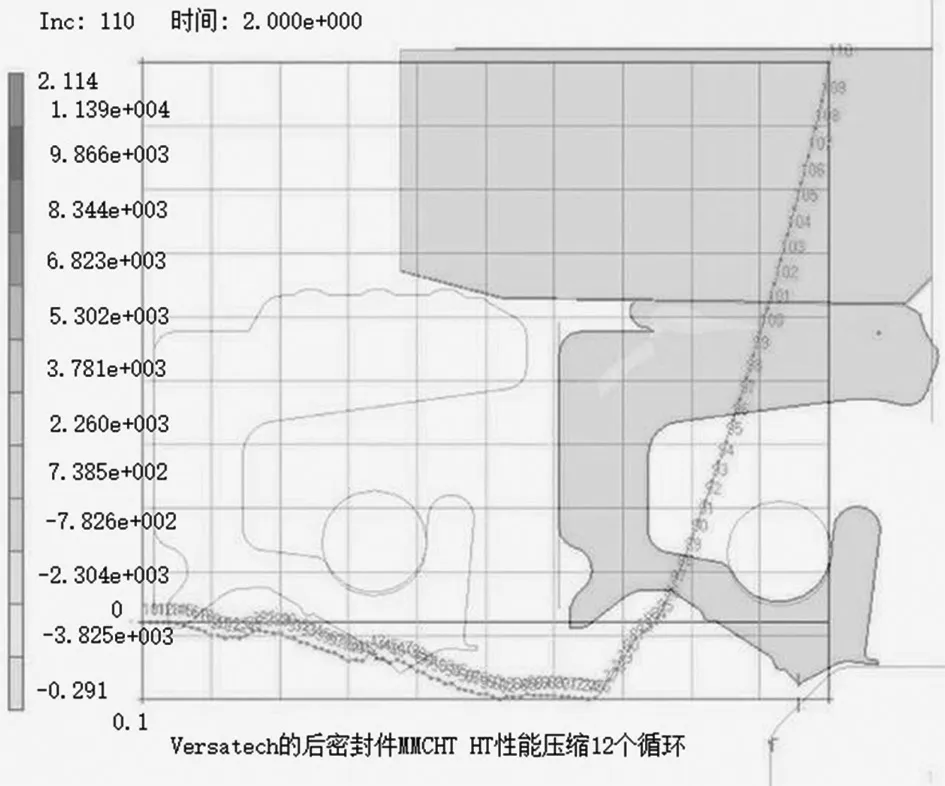

后定位器组件的完全非线性有限元模型使用了Marc(http://www.mscsoftware.com)。 模型包括形变体之间的接触、定位孔与密封件之间的密封以及密封件与各种刚体(圆形弹簧、嵌件和固定板以及轴)密封(图3)。

图3 在MMC和高温下将动态密封件插入定位器

在WIDL上监测进入后定位器孔的密封件的变形。特别绘制了内应力和接触压力曲线。后定位器孔对壳体密封件插入的反作用力与预测值相比在5%以内。

分析是在材料允许的最小和最大(LMC和MMC)条件下确定密封性和强度。LMC确保有效接触而不泄漏,同时旋转时保持与旋转轴的密封。MMC允许评估橡胶和钢嵌件之间的黏合强度,以及后定位器最薄弱部分的黏合强度。分析说明了零件尺寸的变化(热膨胀/收缩);它们随温度变化而改变材料性能。

在流动分析的基础上,纤维的真实的应力-应变数据定义了热固性塑料的物理行为。

借助FEA在-40℃下对环形密封垫进行泄漏测试,以确保后定位器成型的LMC的建立。 还可以建立MMC,以确保塑料壳体的最薄若弱部分能承受高温下的径向膨胀。建模有助于检查应用程序的故障原因,并避免在工具、样件制作和样件测试中的“试验和错误”,这是一种广泛而昂贵的方法。不幸的是,机会窗口关闭了,因为密封件供应商没有动力切换成另一种壳体材料和供应源(对于已经通过铝制定位器验证的产品),塑料件供应商在解决金属到塑料切换的反复试验中浪费了超过10个月的时间。

2.2 复合软管扣压

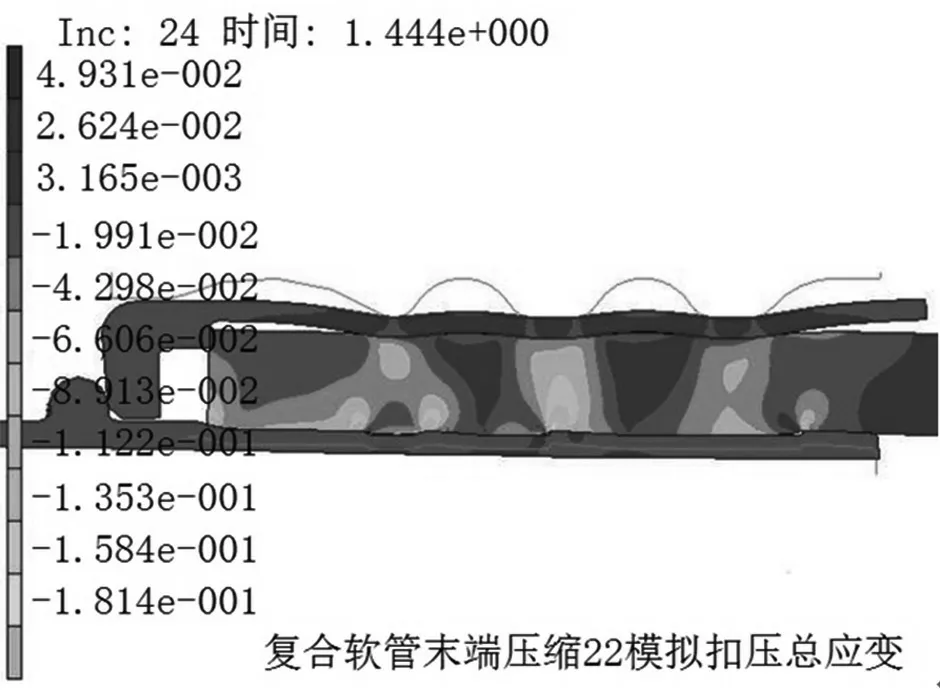

众所周知,橡胶成分的分析是完全非线性的。橡胶在负荷或形变下确实会明显变形。它对变形的反应是非线性的,此外,它经常用于接触。在处理复合软管的扣压时,分析难度会更高。这可以通过许多接触体(变形接头、套筒、橡胶和刚性模具)的存在来解释。增强织构的正交各向异性和卷曲速度(应变敏感性)增加了泄漏的可能,流体扣压组件的相互作用,回弹等的复杂性。材料属性随方向(x,y或z)的变化。

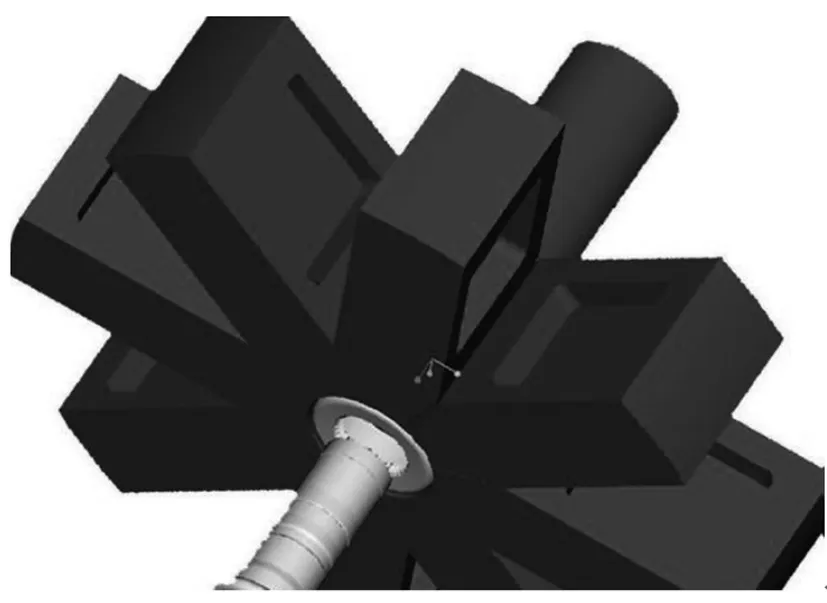

一家向汽车工业提供变速箱流体软管总成的大型公司与WIDL签约,开发了一种计算机模型,该模型可以模拟扣压(复合)软管的制冷剂泄漏。目的是预测多层软管的最佳扣压,并避免对样件的尝试试验。案例研究的重点是由两层异丁基橡胶制成的软管,中间部分主要由聚酯织物制成。将软管在接头上拉伸,并将外部套筒以不同扣压比扣压进行测试。有时,高扣压比会使接头塌瘪,测试总成被丢弃。 此外,每个总成的耐久性测试通常需要数周才能完成(图4)。

图4 软管扣压CAD

最初,橡胶样品在WIDL模制,然后进行调节和测试以适应应变能密度函数。分别从英国的铝业协会和法国的Pichnet获得了制造接头和套筒的合金棒,进行了弹性体-塑性应变测试。在准静态条件下拉伸纱线(用于织物的基础)。纤维的机械性能是基于纤维和橡胶基体的特性,在WIDL的内部码中(图5)。将纤维线的属性输入非线性正交各向异性模型(包括大变形、接触以及超弹性和塑性材料行为)。

图5 纱线张力试验

用于分析的弧形非线性软件,现在是加利福尼亚州的MacNeal Schwendler Corporation的产品。(有关该软件的更多信息,请参阅http://mscsoftware.com)。

在计算机模拟之后,在汽车供应商处进行了实验设计(DOE),密封软管的扣压比为23%。 确定了泄漏的开始时间,图表显示考虑了使用各种异丁环垫圈的压缩情况下的流量,其中涉及空气泄漏测试。收集负荷下铝合金间的这些信息,以模仿接头和套筒的内表面光洁度(图6)。

图6 三层软管的模拟扣压

从那时起,WIDL的其他橡胶织物复合材料项目就着眼于隔膜、鸭嘴式止回阀和轮胎。

2.3 电气连接器组装简便

用于汽车电气连接器密封件的设计有两个相互影响的因素,包括低摩擦系数以确保最小的组装力,以及充分的压缩以保证在车辆的整个使用寿命内的密封效果。

为了避免反复试验,欧洲汽车工业电气连接器供应商要求WIDL协助开发14路电气连接器总成。公司之间的工作分为四个主要部分:

(1)对橡胶进行表征以制作密封件,并定义设计参数;

(2)建立连接器总成案例研究的数学模型 ;

(3)用试验结果确认数值预测(案例研究);

(4)优化14路连接器系统 。

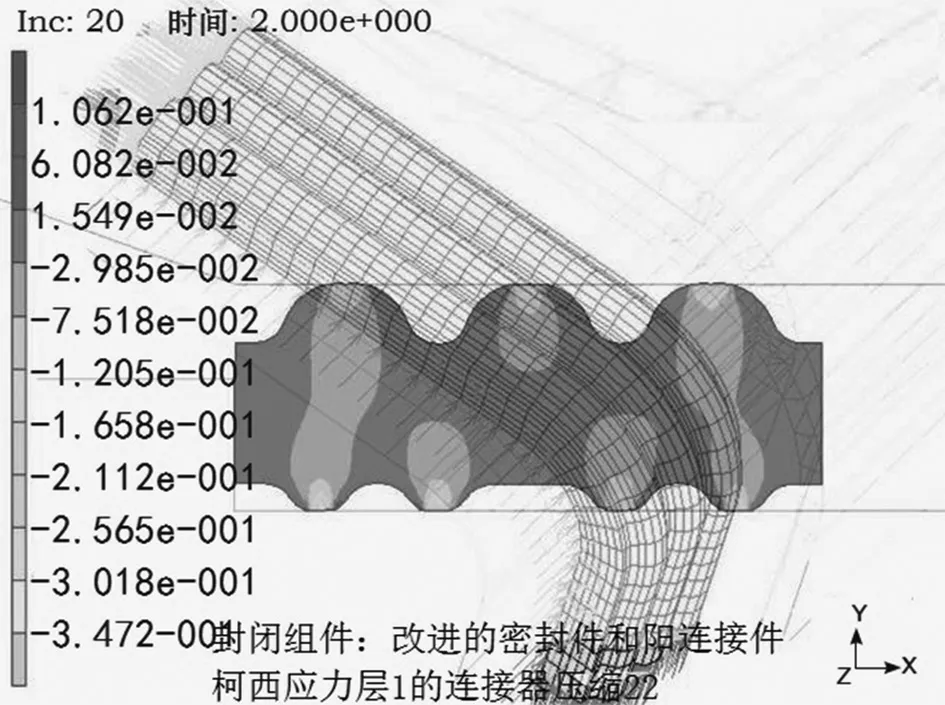

在案例研究中,考虑了在一级供应商处生产的10向连接器,该连接器包括阴阳塑料配合以及多圈密封(图7)。

建议使用美国有机硅公司的自润滑橡胶。一小批在WIDL中模压在按钮、薄板和环形垫圈上。将它们在23 ℃和50%相对湿度的环境室中储存24 h。在单轴拉伸和压缩以及平面拉伸下的准静态试验中,确定了剪切力。

进行可压缩性值以得出静水压条件下真实应力-应变数据的曲线拟合多项式。在每种变形模式下测试了5个样本,以确保所收集数据的整体可重复性。

图7 改进的密封件和阳连接器

此外,摩擦常数是由沿塑料基材拖动橡胶样品得出的。记录反应的各种速度、重量和润滑剂。开发的数据允许在FEA中定义库仑的摩擦模型(图8)。

图8 测试硅胶密封圈的摩擦力

在WIDL进行了涉及密封的最小压力的更多测试。对密封环进行了气压泄漏测试,以确定在“时间为零”时开始密封。黏弹性测试(压缩应力松弛或CSR)允许“及时”推断结果。

向客户提供了生产密封件和组件(阴阳连接器)的蓝图。 在Pro / E(http://www.ptc.com)中,该密封件是作为实体制成的。组件呈现两个对称平面。因此,仅需进行四分之一的密封和塑料部件即可提供最终模型(图9)。

该模型使用接触和约束边界条件。在FEA中,连接器在与变形橡胶接触时被认为是刚性的。另外,可以注意到,建模包括对称地垂直于切口固定的节点。阳连接器上的密封件扩展,沿装配轴线(左自由)增加了约束,以消除刚体运动。将阳连接器分为两个笔直部分和一个圆形区域,将橡胶拉伸到位。通过Mentat(http://www.marc.com)中的表格指定了接触条件和运动学。

图9 1/4原始密封装配

已确定Marc中10路连接器的模型与测试组件的误差5%之内。14路连接器密封件的设计减少了橡胶与配合件之间的接触。这增加了密封压力并减小了装配应力。

通过对主连接器进行修改,进一步简化了14路连接器的组装,使容纳密封件的阳连接器的通道变得平滑。经过三周的材料表征和有限元分析,对设计进行了优化。原型设计基于分析,通过在承包商公司进行的测试证明是准确的。

3 结论

汽车工业中发展更快、更轻、成本更低的产品的趋势带来了对仿真而不是对样机进行测试的需求。为了成功进行产品的虚拟测试,需要将两种成分结合起来,包括材料表征和计算机(有限元)建模。

本文展示了模拟橡胶产品在汽车工业中的实用性和准确性。这篇文章回顾了一些关于橡胶先决条件的测试,这些测试是建立模型的基础,该模型将模拟成品橡胶产品的性能。它还提出了一些旨在确保有限元模型准确性的测试。

尽管有限元分析已在多个领域得到广泛接受,但在橡胶工业中仍很少使用。由于橡胶对负和形变的非线性和黏弹性响应,因此类似橡胶的材料更难以表征。而且,橡胶产品经常会发生很大的变形并在接触中使用,从而使橡胶分析完全非线性(从材料、几何和边界条件的角度)。有限元软件直到最近才解决了足够的非线性效应。但是成本和学习曲线仍然是阻碍建模在橡胶产品开发中广泛使用的障碍。另外,虚拟样机可以根据需要从第三方公司(例如WIDL)获得。

编译自《Rubber World》No.1/2020