车辆传动系统瞬态振动特性研究

张 晨,石兴磊,邹家远

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

车辆传动系统是保证车辆动力平稳及正常行驶的核心结构,由发动机-减振器-变速箱-传动轴等部件组成。在恒定挡位及转速、扭矩的工况下,发动机输出动力比较平稳,车辆能够稳定行驶。但在瞬时工况下(如松、踩油门踏板,加减速等状态),发动机激励发生突变,传动系统的路径载荷将发生变化。由于飞轮刚度、传动系刚度、传动间隙及半轴刚度等因素的影响,容易引起传动系统各零部件的振动冲击等NVH问题,影响车辆的舒适性[1]。为增强车辆行驶过程中的平顺性及提高车辆NVH性能,需要针对车辆传动系统的瞬态工况进行动力学建模分析,研究输入激励瞬态变化条件下车辆传动系统各个元件的载荷及运动状态。

国内外关于动力传动系统扭振方面的研究早期主要集中在稳态工况,但随着人们对车辆动力及NVH性能要求的提高,关于瞬态工况的扭振性能研究成为了关注重点[2]。

国外方面,Padmanabhan C等[3]讨论了不同离合器设计方案对汽车传动系噪声的影响,分析了非线性离合器的降噪性能和离合器冲击加速度对变速箱敲齿声的影响,发现提升离合器刚度的非线性度使刚度值更加平缓,可有效降低变速箱振动冲击的强度。Choi Y C等[4]建立了适用于动力传动系动态响应分析的简化模型,分析关键参数变化对系统的影响,在此基础上实车测试2、3挡点踩油门工况传动系的“shuffle”特性,发现“shuffle”是发动机输出力矩突然变化而引起的,发动机包括飞轮的转动惯量是影响“shuffle”特性的关键参数。国内方面,康强等[5]针对某前置后驱车建立了传动系的扭振当量模型,分析了各部件扭转刚度及转动惯量对扭振模态的灵敏度,为车辆传动系统振动冲击的改善提供依据。闫明刚等[6]以某混合动力车辆传动系为研究对象,建立系统扭转振动仿真模型,进行扭振响应计算与分析,并在非稳态工况下仿真得到传动系统的瞬态扭振响应,进一步分析了关键结构参数或工况参数对扭转振动响应的影响。陈志远[7]在不同激励的发动机激励下,对车辆传动系统进行扭振建模,得到了多缸机激励的统一公式。随后对扭振模型进行数值求解,得到了动力传动系各部件在任意时刻的扭振状况。袁旺等[8]考虑离合器扭转减振器非线性刚度、齿轮啮合时变刚度和齿轮侧隙,建立了乘用车传动系3挡集中参数扭振模型,发现小刚度的离合器扭转减振器可以有效改善传动系的瞬态性能。

上述文献针对车辆传动系统的瞬态工况展开了大量理论建模分析,但很少针对传动系统内部关键参数变化对车辆瞬态振动冲击影响规律进行研究。本文中以某型前置前驱车辆传动系统为研究对象,建立动力传动系统动力学模型;随后在tip-in(固定挡位点踩油门)工况下,研究双质量飞轮刚度及惯量、齿轮啮合间隙、传动轴扭转刚度等关键参数对系统瞬态振动冲击状态的影响规律;最后通过多参数优化设计得到车辆瞬态平稳性最佳状态方案,为车辆传动系统NVH性能提升提供理论依据。

1 传动系统动力学模型

1.1 研究对象

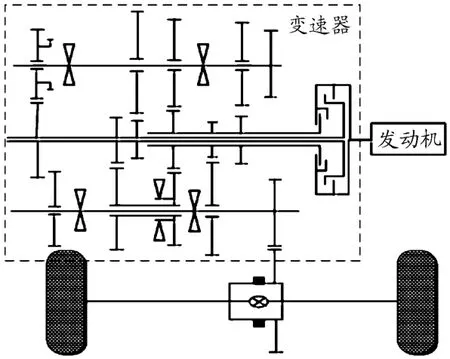

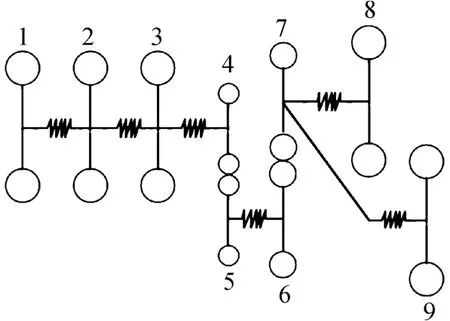

对于传动系统的振动特性研究,通常采用有限元法建模或集中质量模型,集中质量模型计算效率更高。本文中采用质量-弹簧的集中质量方法建模[9-10]。以某车辆传动系统为研究对象(如图1所示),主要包含发动机、双质量飞轮、离合器、各挡位齿轮、传动轴、差速器及轮毂等部件。以5挡为例,对传动系统进行简化及等效计算,得到该车型5挡传动系统等效当量示意图,如图2。

图1 某车型传动系统简图

图2 5挡对应传动系统当量示意图

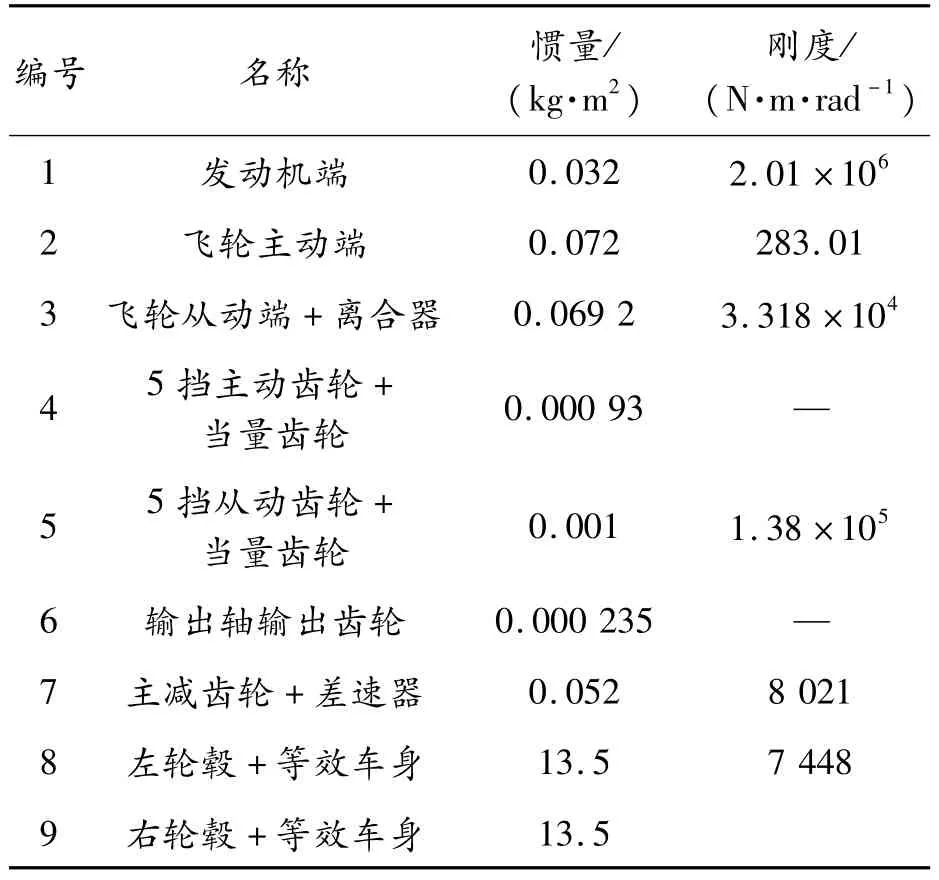

图2中各质量点含义、惯量及质量点间扭转刚度参数如表1所示。其中,编号 1、2、3、5、7、8刚度分别代表各质量点后轴段扭转刚度。

表1 5挡下各传递元件参数

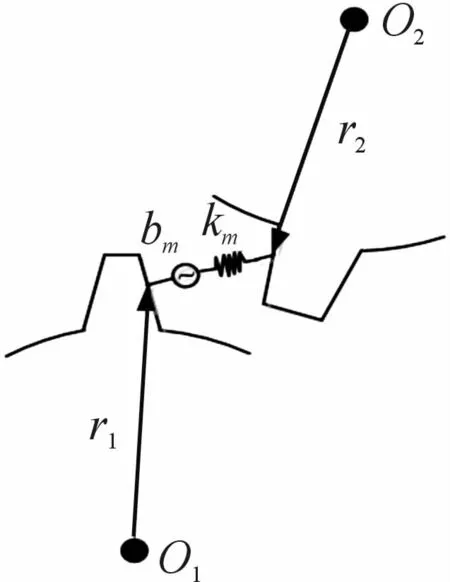

图2中,质量点3、4之间、质量点7、8之间、质量点7、9之间分别为输入轴、左半轴和右半轴。质量点4、5之间、质量点6、7之间分别为挡位齿轮副及主减齿轮副。考虑各轮齿间啮合间隙bm和啮合刚度km,如图3所示。啮合刚度km通过文献[11]计算得到。

图3 传动间隙示意图

1.2 传动系统动力学方程

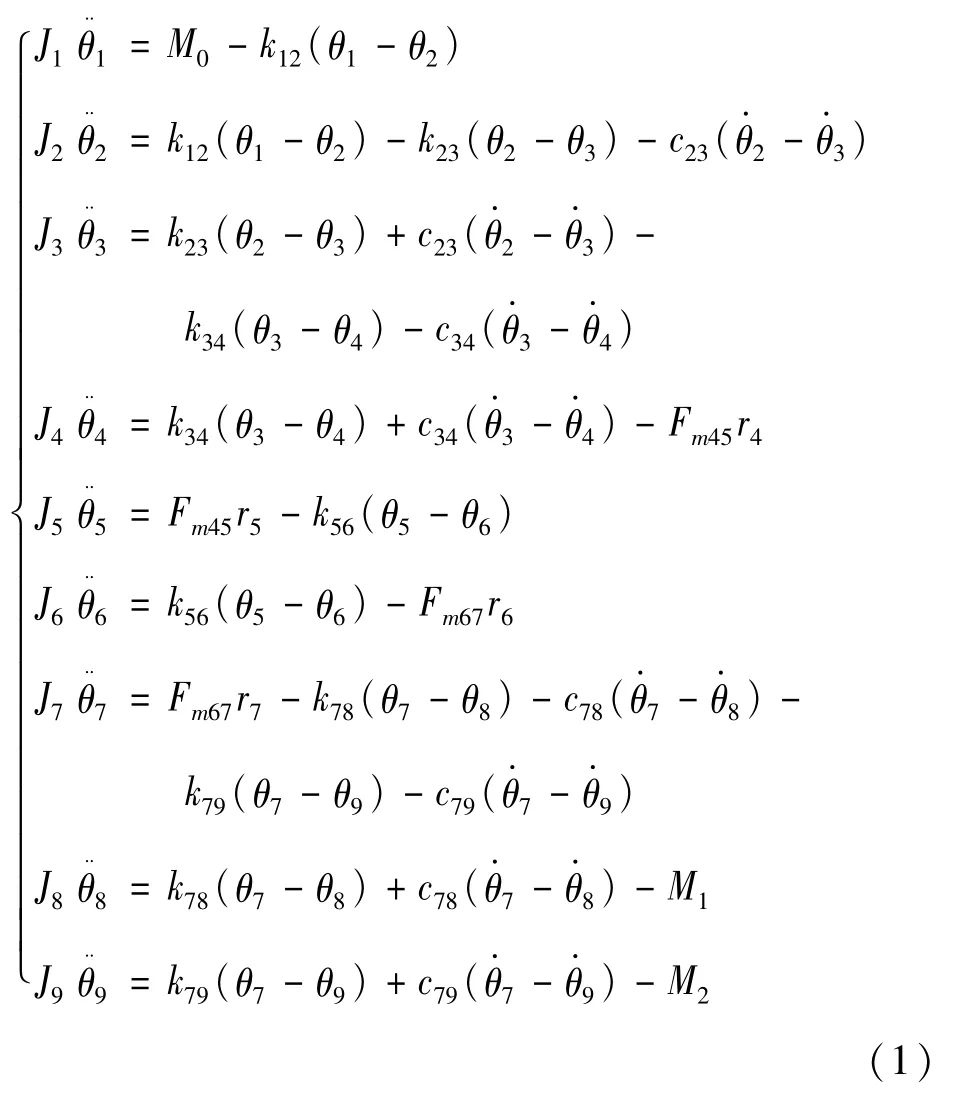

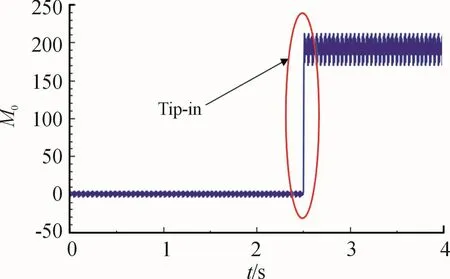

针对上述研究对象的9自由度车辆传动系统,通过牛顿-欧拉方程法建立传动系统动力学方程,如式(1)所示。

式中:Ji,i=1,…,9代表各集中点惯量i=1,…,9代表各集中质量点的旋转角、角速度及角加速度;M0为发动机输出扭矩;M1、M2分别为左右车轮及车身端等效负载;k34、k78、k79分别为各传动轴扭转刚度;c23、c34、c78、c79分别为各传动轴扭转阻尼;r4、r5、r6、r7分别为对应齿轮分度圆半径。Fm45、Fm67分别为挡位齿轮副和主减齿轮副啮合力,表达如式(2)(3)所示。

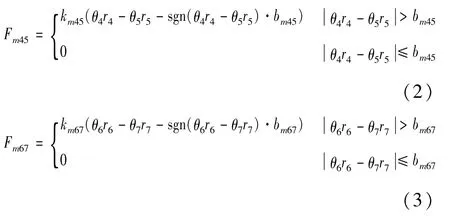

其中:km45、km67分别为各齿轮副时变啮合刚度;bm45、bm67为各齿侧间隙。当主被动齿轮相对位移量大于齿侧间隙时,开始传递啮合力;否则,啮合力为0,如图4所示。图4中,δ代表主被动齿轮相对位移量,Fm代表齿轮啮合力。

图4 齿轮啮合力示意图

2 传动系统动力学模型仿真分析

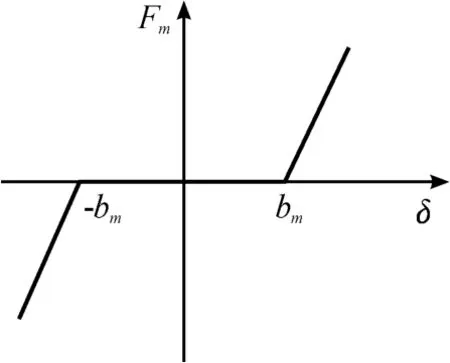

车辆传动系统中采用四缸发动机合成扭矩作为输入激励,发动机输入平均扭矩为190 N·m,平均转速为1 500 r/min,如图5所示。图5中,车辆在5挡滑行过程中,2.5 s时油门踏板(tip-in工况)突然被踩下,使传动系统瞬间受载驱动前进。本文中忽略加载扭矩提升过程所需时间。

图5 发动机输出扭矩示意图

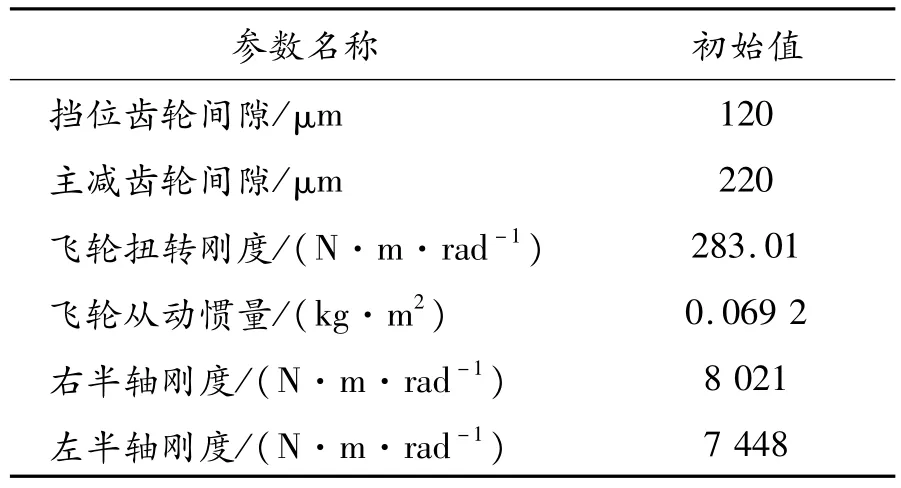

针对建立的传动系统动力学模型,在上述发动机激励载荷下,通过 Matlab软件采用4阶Runge-Kutta法进行求解计算。为研究传递间隙对传动系统激励的影响规律,分别对初始传递间隙及修改传递间隙后的传动系统进行动力学仿真分析。影响传动系统瞬态冲击性能的关键参数初始值如表2所示。

表2 传动系统关键参数

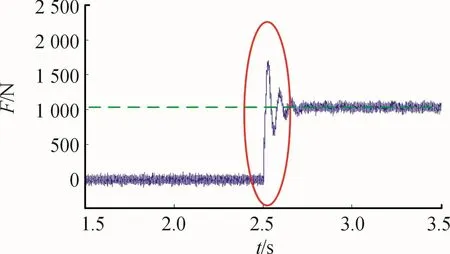

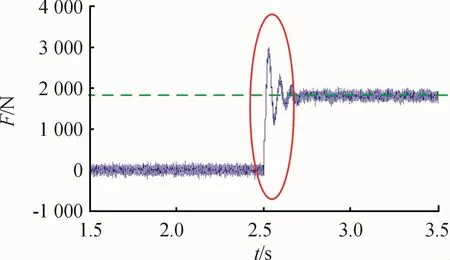

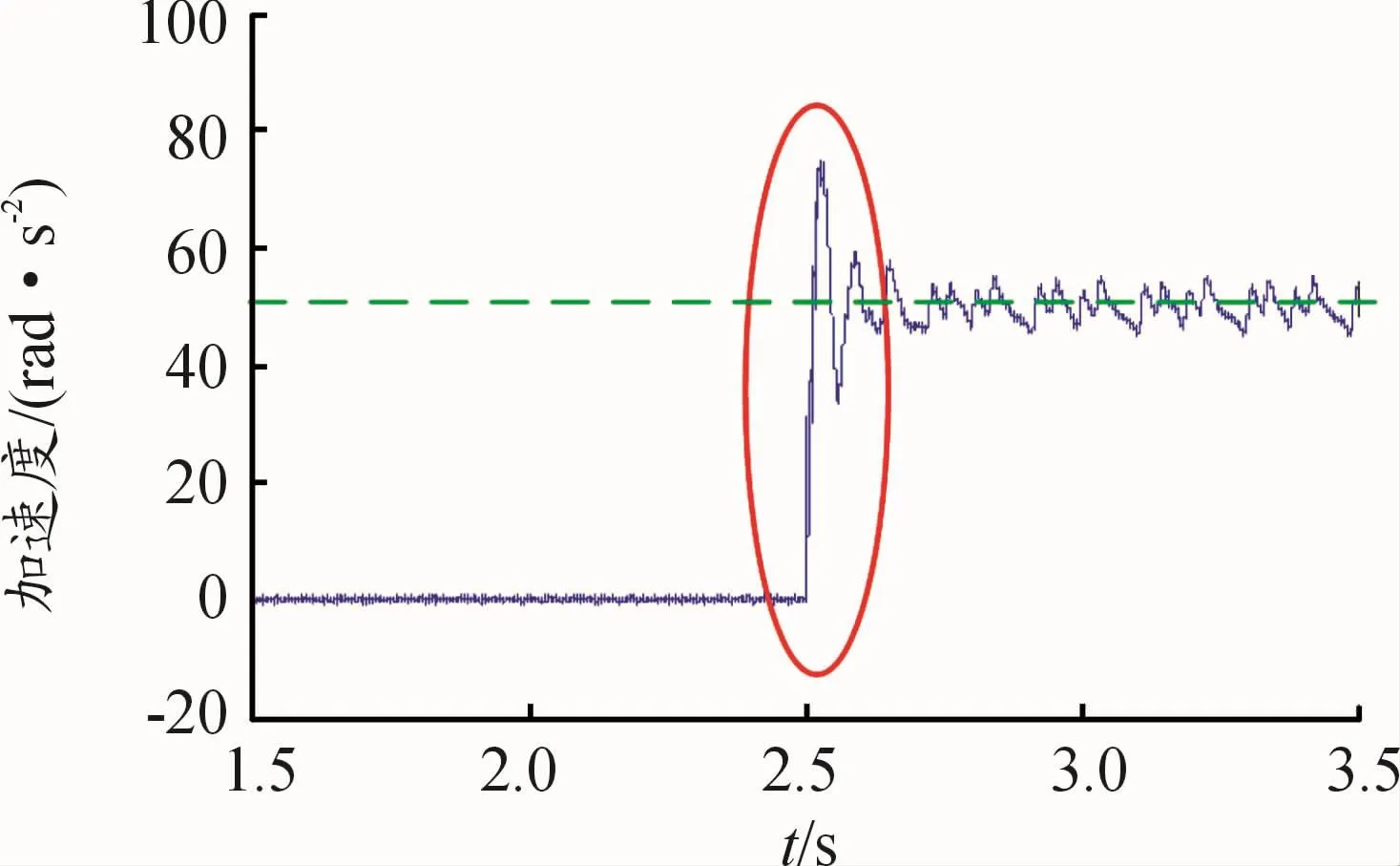

图6~8分别为原状态结构参数下挡位齿轮啮合力、主减齿轮啮合力和轮毂加速度。可以看出,随着发动机扭矩在2.5 s迅速提升,挡位和主减齿轮啮合力发生明显的啮合冲击现象,这是引起车内异响的重要因素。同时,轮毂加速度发生突变,导致车身出现顿挫感,影响车辆平顺性。

图6 挡位齿轮副啮合力

图7 主减齿轮副啮合力

图8 轮毂加速度

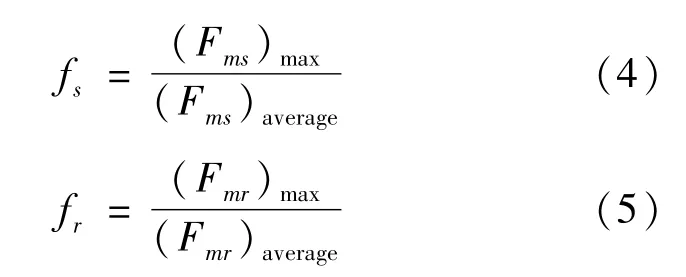

为便于计算分析,分别定义挡位齿轮啮合系数fs、主减齿轮啮合系数fr和轮毂加速度系数fh,表达式见(4)~(6)。

式中:(Fms)max、(Fmr)max、(ah)max分别为发动机扭矩提升瞬间挡位齿轮啮合力、主减齿轮啮合力和轮毂加速度产生的最大值;(Fms)average、(Fmr)average、(ah)average分别为发动机扭矩稳定后一段时间挡位齿轮啮合力、主减齿轮啮合力和轮毂加速度的平均值。从图6~8中可以看出,原设计结构参数下,传动系统在tip-in过程中挡位齿轮啮合系数、主减齿轮啮合系数及轮毂加速度系数分别为1.71、1.66、1.75。

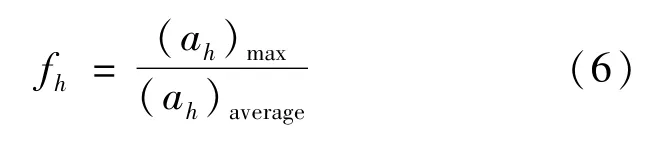

随后,分别在允许参数设计范围内分析不同设计参数对传动系统瞬态振动特性的影响。在精度、强度及结构尺寸要求下设计传动系统关键参数变化区间如表3所示。

表3 传动系统关键参数设计区间

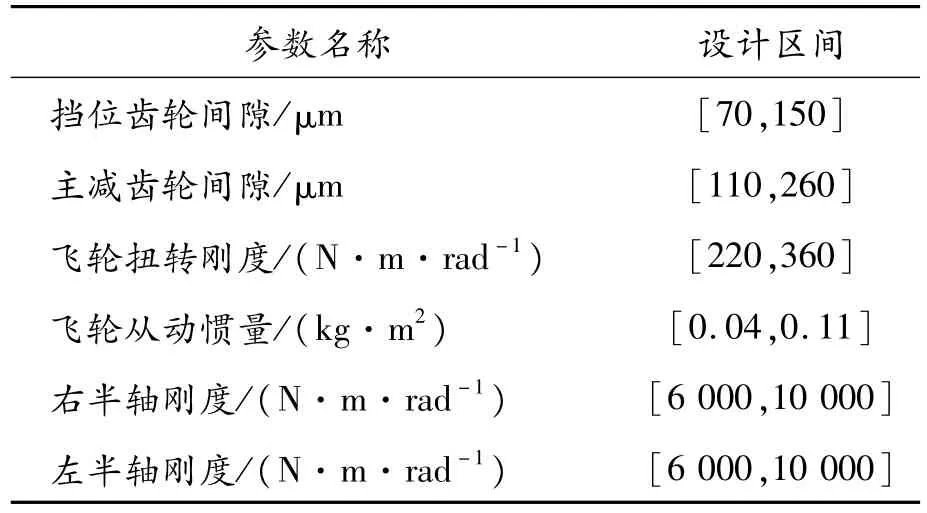

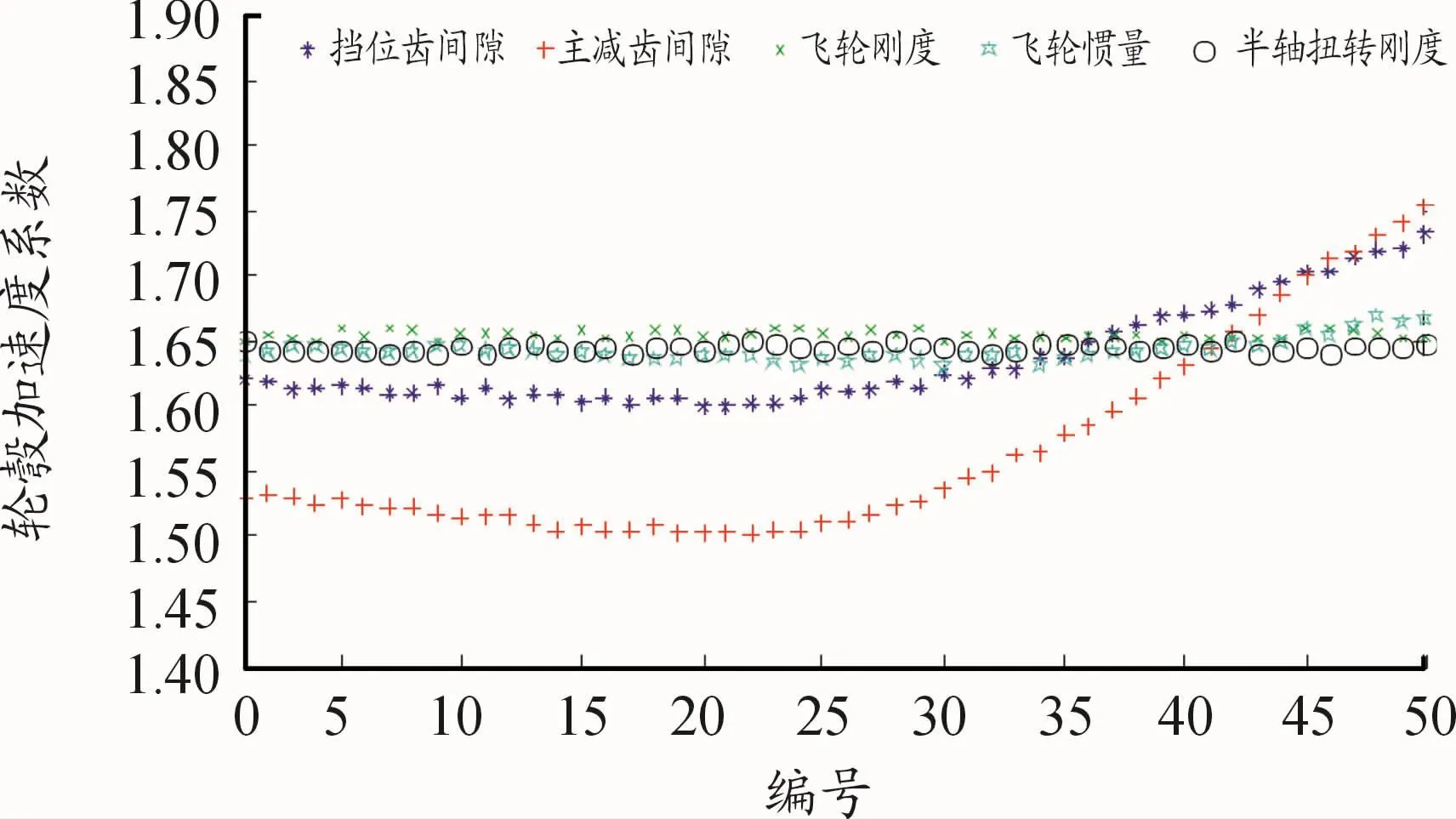

分析过程中,分别对各参数在设计区间内等间距取50个参数值。由于齿轮间隙参数不会影响系统固有模态[12],且飞轮扭转刚度与半轴扭转刚度相差较大,故各参数之间相互影响较小。因此,本研究中忽略变量参数之间的相互耦合作用,改变单一参数同时保持其他设计参数不变。通过仿真分析得到挡位齿轮啮合系数、主减齿轮啮合系数和轮毂加速度系数在不同挡位齿间隙、主减齿间隙、飞轮刚度、飞轮惯量及半轴刚度参数下的变化规律,结果如图9~11所示。从图9可以看出:随着挡位齿间隙变化,发动机扭矩提升瞬间的挡位齿轮啮合系数逐渐增大。齿侧间隙小于第15取值点(94μm)时,挡位齿轮啮合系数达到最小值(1.60)且保持稳定。其他设计参数变化对挡位齿轮啮合系数无明显影响。

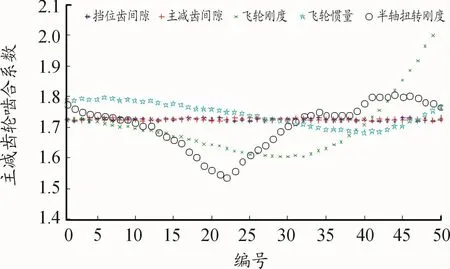

图9 不同参数的挡位齿轮啮合力

图10所示为主减齿轮啮合系数随设计参数变化规律。可以看出,齿侧间隙小于第20取值点(170μm)时,主减齿轮啮合系数达到最小值(1.49)。挡位齿侧间隙变化对主减齿轮啮合系数也有一定影响。其他结构参数变化对主减齿轮啮合系数无明显影响。

图10 不同参数的主减齿轮啮合力

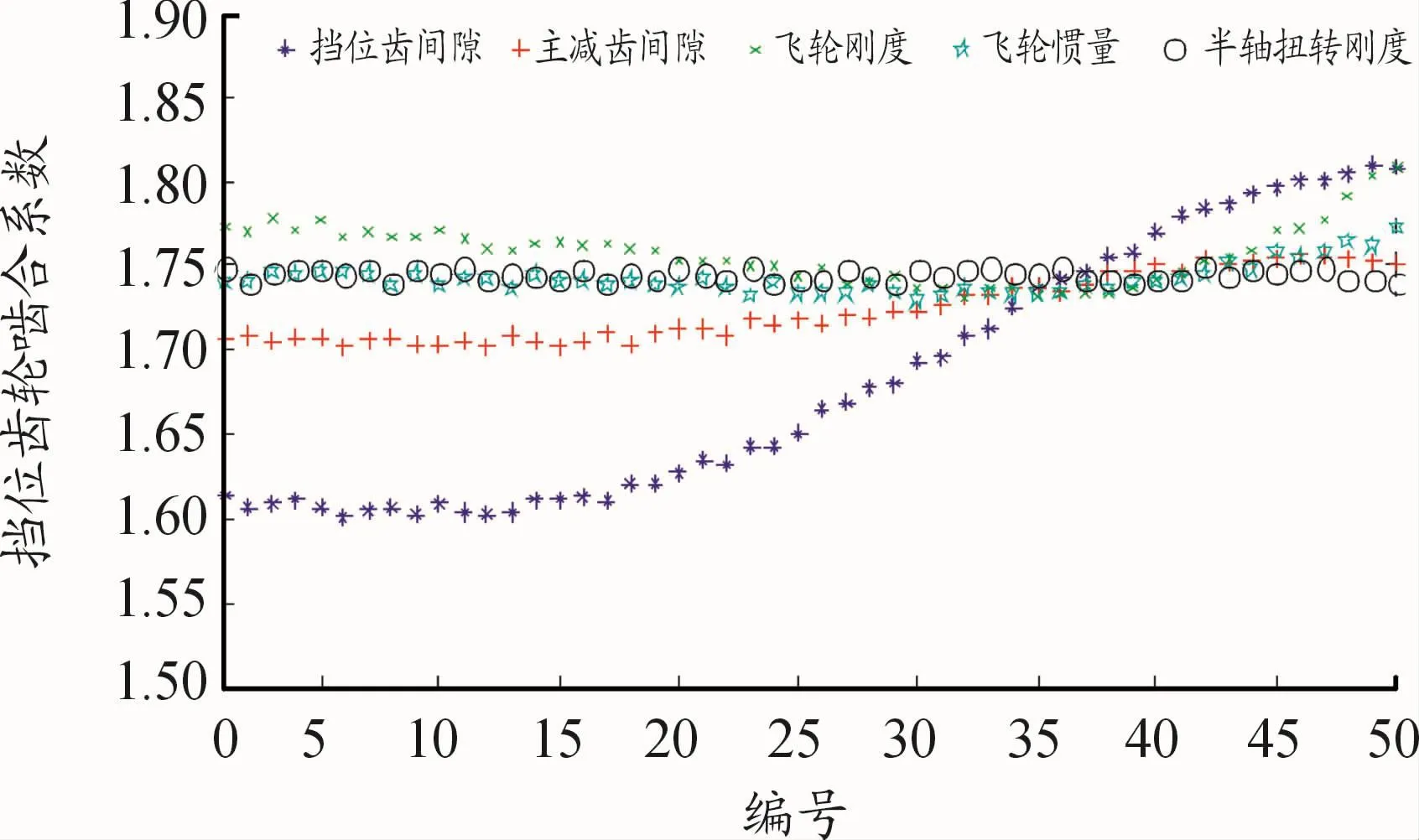

图11所示为轮毂加速度系数随设计参数变化规律。可以看出,齿侧间隙的变化对轮毂加速度系数几乎没有改善作用。飞轮扭转刚度、惯量及半轴刚度对轮毂加速度系数均存在不同程度影响。飞轮扭转刚度、惯量及半轴扭转刚度分别为304 N·m/rad,0.096 kg·m2,7 760 N·m/rad时,轮毂加速度系数达到对应影响参数的最小值为1.62、1.68、1.51。

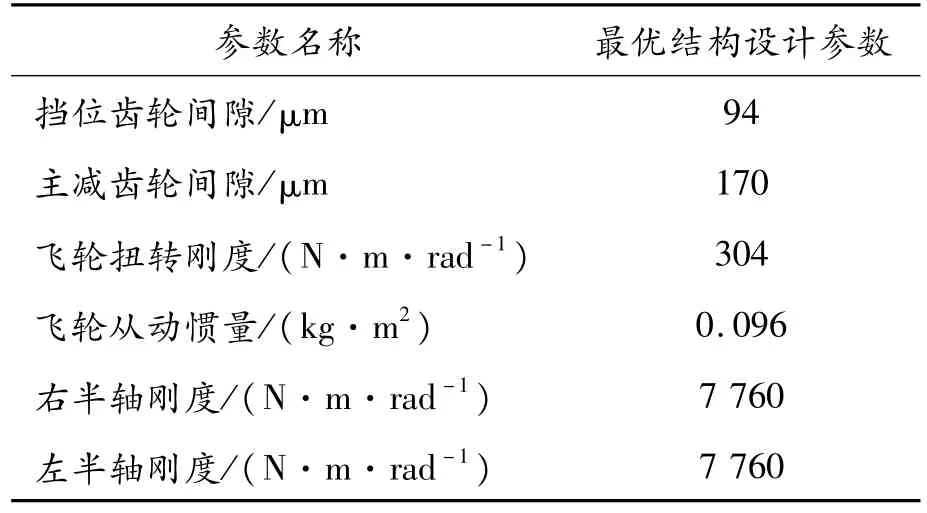

从上述分析结果可以发现,单一结构参数变化时,传动系统在tip-in过程冲击瞬间的各参数指标均存在最小值,对应最优结构设计参数如表4所示。

图11 不同参数的轮毂加速度

表4 最优结构设计参数

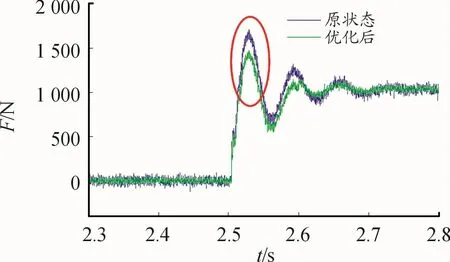

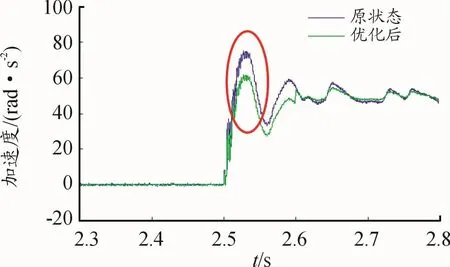

最后,在上述最优结构设计参数下对传动系统进行动力学仿真分析,并将结果与系统初始设计状态对比,结果如图12~14所示。

图12 挡位齿轮啮合力

图13 主减齿轮啮合力

图14 轮毂加速度

从图中可以看出,车辆在tip-in过程中,优化后的传动系统瞬态冲击程度相比原系统有明显降低。挡位齿轮啮合系数fs、主减齿轮啮合系数fr和轮毂加速度系数fh分别由初始的1.71、1.66、1.75降低至1.48、1.50、1.49。车辆平顺性及异响问题得到大幅改善。

3 结论

1)传动系统齿轮间隙的变化对齿轮瞬态冲击现象影响显著,当间隙减小到一定值时,啮合冲击降到最小且保持不变。此外,齿轮间隙变化对输出端轮毂冲击无明显影响。

2)飞轮扭转刚度及惯量、驱动半轴扭转刚度的变化对传动齿轮啮合冲击现象影响微小,对输出端轮毂冲击影响显著,其中对驱动半轴的刚度变化最敏感。

3)车辆扭矩发生突变过程(tip-in)中,会导致车辆顿挫感(轮毂加速度突变)及传动系统冲击异响(齿轮啮合力冲击)。齿轮啮合间隙的优化可以改善tip-in过程中的异响现象,而飞轮扭转刚度及惯量、驱动半轴扭转刚度的变化可以改善车辆的顿挫感,提高车辆平顺性。