改性环氧树脂碳纤维上浆剂的性能评价与研究

季春晓 辛美音 庞燕华 毕建东 黄海清

(1 中国石化上海石油化工股份有限公司先进材料创新研究院,上海200540;2 中国石化上海石油化工股份有限公司碳纤维事业部,上海200540)

高性能碳纤维工业化生产制备中,上浆剂配套选择是极其重要的工艺环节。使用专用的系列化上浆剂产品,可以调节碳纤维的开纤性、扩幅性、耐磨性、韧性等工艺性能,满足碳纤维在后续编织、铺层、缠绕、拉挤等复合材料制造工艺的加工要求。另外,碳纤维表面处理与上浆剂的应用性能匹配,可以针对不同复合材料树脂体系,提高碳纤维的基体树脂浸润性和固化成形所得复合材料的界面黏结强度[1-4]。

目前,上浆剂作为碳纤维工程化的配套助剂,已经成为调节碳纤维工程化制备、碳纤维性能、纤维增强复合材料制造工程以及最终应用性能的关键因素之一,也是国外碳纤维生产厂家的核心技术秘密。国内市场上的碳纤维上浆剂是以环氧树脂为主体树脂,通过加入表面活性剂等制备成的水性环氧乳液型上浆剂。但该类上浆剂仅能满足低等级碳纤维、传统环氧树脂基复合材料的一般需求,对各种复杂产品及工艺的适应性较差[5-7]。在国内外高性能碳纤维产业发展的现阶段,主要的核心竞争点是能否提供具有广阔上浆剂谱系的碳纤维产品,特别是具有独特性能和应用领域的新型上浆剂上浆的碳纤维。

基于上述原因,中国石化上海石油化工股份有限公司(以下简称上海石化)碳纤维事业部针对自产碳纤维独特的主体及表面性能,开展上浆剂研制及应用研究,形成具有完全知识产权的相关技术及产品,工艺应用性能均达到或超过国外同类产品水平。

1 试验部分

1.1 上浆剂的制备

首先通过异氰酸酯、聚酯多元醇、不饱和酸等共聚或共混改性环氧树脂,然后采用转相乳化法,在高剪切分散乳化机中,制备成以水为溶剂的聚氨酯改性环氧树脂、聚酯改性环氧树脂、不饱和酯改性环氧树脂乳液型碳纤维上浆剂。

1.2 上浆碳纤维的制备

采用中国科学院上海有机化学研究所的两丝束高性能纤维模拟上浆试验线、上海石化碳纤维事业部碳纤维联合装置500 t/a碳纤维生产线进行上浆纤维的制备。

1.3 测试分析

1.3.1 上浆剂乳液性能测试分析

(1)平均粒径及粒径分布指数

采用英国Malvern公司ZetasizerNano激光粒度仪测试,测试温度24~26 ℃,恒温时间2 min。

(2)pH

采用美国梅特勒公司METTLERTOLEDO320 pH计测试,测试温度25 ℃。

(3)表面张力

采用德国DataPhysics公司DCAT21型表面张力仪测试,选择Wilhelmy吊片法,测试温度25 ℃。

(4)红外光谱与核磁共振分析

将上浆剂乳液置于105~115 ℃的高温热风烘箱中烘燥,直至水分完全脱除获得上浆剂烘干物。采用美国Thermo公司NicoletIs5红外光谱分析仪测试,波数400~4 000 cm-1,扫描32次。将烘干物充分溶解于指定的氘代试剂中,采用BrukerAV500核磁共振仪扫描测试。

(5)黏度

采用美国Brookfield DV++ Pro型旋转黏度计测试,取3~4 mL样品置于样品池中,选用13#转子,测试温度25 ℃。

1.3.2 上浆碳纤维性能测试分析

(1)表面形貌

采用JSM-6390LV扫描电子显微镜(SEM),测试上浆碳纤维的表面形貌特征,喷金时间30 s。

(2)上浆量

采用SP10高温上浆量测试仪,使纤维表面上浆剂在高温下热解脱除,得到上浆量测试结果。热解温度450 ℃,热解时间15 min,热解全程采用高纯氮气保护。

(3)耐磨性

采用定制TM-200H改进型高速纱线摩擦试验机,测试碳纤维在不锈钢辊表面连续摩擦的磨断次数。纤维与不锈钢棍摩擦包角117°,往复速度300 r/min,不锈钢磨辊直径3 mm。

(4)层间剪切强度

参照国标《单向增强纤维增强塑料层间剪切强度试验方法》(GB 3357—1982),制备成单向纤维增强树脂样条,采用三点弯曲模式进行测试。

(5)集束性与扩幅性

用手感目测法对上浆后碳纤维的集束性与扩幅性进行评级,等级为“很好-良好-不良-较差”。

(6)毛丝量

将碳纤维夹在2枚聚氨酯海绵间,使纤维以0.5 m/min的速度在海绵内通过,测量海绵前后的质量差为毛丝量,预加张力1 g/tex。

(7)X射线光电子能谱分析

采用ULVAC-PHI.INC PHI5000 VersaProbe X射线光电子能谱仪,单色器锂钯,电源功率为200 W,剩余真空度1.3×10-6Pa,能量分辨率0.5 eV,测样深度约5 nm。

(8)界面剪切强度

采用日本东荣产业公司MODEL HM410界面性能评价装置进行测试,选用的基体树脂为环氧树脂AG80、酚醛树脂2123、双马来酰亚胺树脂6421。

2 结果与讨论

2.1 聚氨酯改性环氧树脂上浆剂对碳纤维的影响

2.1.1 上浆剂制备原理与组成结构

为改善上浆碳纤维的后加工工艺性能,采用六亚甲基二异氰酸酯(HDI)共聚改性双酚A型环氧树脂,制备聚氨酯结构改性的环氧树脂组合物,同时加入表面活性剂十八碳醇聚氧乙烯醚、抗氧化剂2,6-二叔丁基对甲酚、流平剂BNK-LK380、防冻剂乙二醇丁醚等,通过转相乳化、高速剪切工艺,制备聚氨酯结构改性的环氧树脂乳液型上浆剂。

2.1.2 上浆剂乳液的性能评价

制备的聚氨酯改性环氧树脂上浆剂乳液性能测试结果见表1,粒径及分布测试结果见图1~2。

由表1和图1~2可见:上浆剂乳液的平均粒径小于250 nm,呈单峰均匀分布,可满足碳纤维工程应用的长期储运要求;表面张力和经处理后的碳纤维表面能近似,更有利于乳液在碳纤维表面的快速铺展;黏度低,有利于上浆剂的浸润吸附和上浆剂的内部流动;pH稳定,对设备要求低,腐蚀性小。

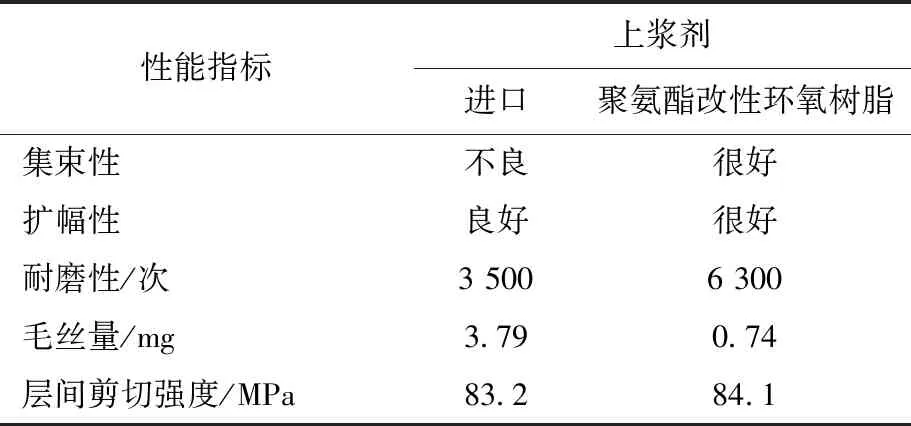

表1 上浆剂乳液性能指标

图1 进口上浆剂平均粒径及分布

图2 聚氨酯改性环氧树脂上浆剂平均粒径及分布

2.1.3 上浆剂对碳纤维性能的影响

采用聚氨酯改性环氧树脂上浆剂制备的碳纤维性能见表2。

表2 聚氨酯改性环氧树脂上浆碳纤维性能评价结果

表2测试结果表明:采用上海石化研制的聚氨酯改性环氧树脂碳纤维上浆剂,制备的上浆碳纤维工艺性能优异,集束性和扩幅性均较为突出,耐磨性远超进口上浆剂,毛丝量大幅度降低,层间剪切强度与进口上浆剂处于同一水平。上浆碳纤维综合物理性能达到或超过国外同类上浆剂水平,可满足多种后加工工艺的制备需求。

碳纤维表面SEM扫描电镜结果表明,上浆剂在碳纤维表面铺展均匀,无明显瑕疵斑块,在碳纤维表面的成膜性能较为良好。

2.2 聚酯改性环氧树脂上浆剂对碳纤维的影响

2.2.1 上浆剂制备原理与组成结构

为满足碳纤维工程化应用的快速上浆需求,上海石化研发了聚酯改性环氧树脂乳液上浆剂,采用聚乙二酸乙二醇酯共混改性双酚A型环氧树脂,并加入针对性开发的双酚A聚醚阴离子表面活性剂、BNK-LK380、2,6-二叔丁基对甲酚等组分。双酚A聚醚阴离子表面活性剂由枯基苯酚为引发剂,采用环氧乙烷开环聚合方法和连续磺铵基化反应得到。

所制备的聚酯改性环氧树脂上浆剂在核磁共振谱图的1.6×10-6、3.8×10-6、4.8×10-6、6.8×10-6、7.2×10-6处,红外光谱在3 309 cm-1、2 971/2 870cm-1、1 600 cm-1、1 721 cm-1以及1 103 cm-1等处出现甲基、苯环、聚酯、聚醚的特征吸收峰,表明结构中存在聚酯多元醇、双酚A聚醚阴离子表面活性剂等组分。双酚A聚醚阴离子表面活性剂具有优异的乳化性能和极低的浸润性能,在和聚酯多元醇配合的情况下,可显著降低上浆剂乳液的表面张力,提高上浆效率,增强上浆均匀性和稳定性。

2.2.2 上浆剂乳液的性能评价

制备的聚酯改性环氧树脂上浆剂乳液性能见表3,粒径及分布测试结果见图3。

与进口上浆剂相比,制备的上浆剂乳液粒径稳定,变化率小,可稳定保存;黏度低,不易沾辊絮化;pH呈中性。

上浆剂的表面张力是决定上浆剂对碳纤维吸附能力和效果的首要因素。上浆剂表面张力越小,上浆剂在碳纤维表面铺展速度越快,上浆过程所需的浸渍时间越少,可以在一定程度上加快生产速度,提高经济效益。聚酯改性环氧树脂上浆剂的表面张力显著降低,碳纤维的浸润时间大幅度缩减,浸润铺展速度更快,可有效降低上浆时间,有利于碳纤维生产线速度的提高。

表3 聚酯改性环氧树脂上浆剂乳液性能指标

图3 聚酯改性环氧树脂上浆剂平均粒径及分布

2.2.3 上浆剂对碳纤维性能的影响

采用聚酯改性环氧树脂上浆剂制备的上浆碳纤维,其表面SEM扫描电镜结果见图4,性能测试结果见表4。

测试结果表明,同样上浆剂浓度下,采用进口上浆剂制备的上浆碳纤维,上浆量较低,离散程度高,表面仍可见较明显的沟槽,表面粗糙度较高,上浆分布不均匀;采用聚酯改性环氧树脂上浆剂制备的上浆碳纤维,上浆量更高,表面光滑均匀,上浆剂填充了表面沟槽结构,降低了表面粗糙度,上浆效果更为均匀稳定,填充能力更强,上浆速度更快。

(a)进口上浆剂

表4 聚酯改性环氧树脂上浆碳纤维性能指标

2.3 不饱和酯改性环氧树脂上浆剂对碳纤维的影响

2.3.1 上浆剂制备原理与组成结构

针对不同复合材料基体树脂界面结合能力的需求,上海石化开发了不饱和酯改性环氧树脂上浆剂,采用反丁烯二酸和甲苯二异氰酸酯共聚改性双酚S环氧树脂,引入不饱和官能团增强树脂的界面通用性,引入聚醚基团增强水溶性,并通过有机氟表面活性剂外乳化等方法,制备了具备通用性的不饱和酯改性环氧树脂乳液型上浆剂。

测试结果表明,核磁共振谱图在2.8×10-6、3.8×10-6、4.5×10-6、6.9×10-6等处表明含有环氧、羟基、醚、不饱和双键等基团,红外光谱在935 cm-1、1 104 cm-1、1 719cm-1、3 355cm-1处出现环氧、羟基、醚、聚氨酯等特征吸收峰,可见上浆剂组分结构中含有环氧基、羟基、醚、不饱和双键、异氰酸酯等多种功能性基团,和环氧树脂、酚醛树脂、双马来酰亚胺树脂、聚酰胺树脂等常用复合材料基体树脂均具备良好的界面结合力,通用性良好。

2.3.2 上浆剂乳液的性能评价

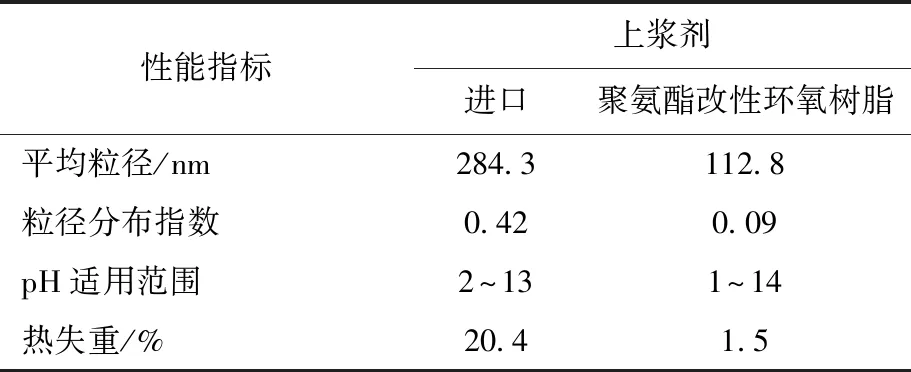

制备的不饱和酯改性环氧树脂上浆剂乳液的性能测试结果见表5,粒径及分布测试结果见图5。

表5 不饱和酯改性环氧树脂上浆剂乳液性能指标

图5 不饱和酯改性环氧树脂上浆剂平均粒径及分布

由表5结果可见:不饱和酯改性环氧树脂上浆剂为微乳液,平均粒径更小,离心沉淀量低,更易长时间储存应用;可在较宽的pH范围内保持稳定,热失重程度小,耐温性高,可满足各种不同复合材料树脂基体高温、中温、低温加工工艺的需求。

2.3.3 上浆剂对碳纤维性能的影响

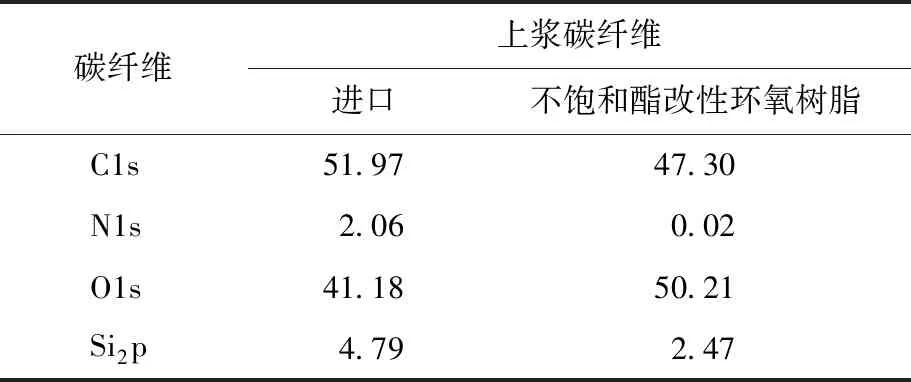

采用制备的不饱和酯改性环氧树脂上浆剂制备的上浆碳纤维,其表面X射线光电子能谱(XPS)分析测试结果见表6所示。采用进口环氧树脂、酚醛树脂和双马来酰亚胺树脂上浆剂后,上浆碳纤维的界面剪切强度分别为150.7 MPa、122.9 MPa、149.0 MPa;采用环氧树脂、酚醛树脂和双马来酰亚胺等不饱和酯改性环氧树脂上浆剂上浆后,上浆碳纤维的界面剪切强度分别为173.0 MPa、157.7 MPa、184.8 MPa。

表6 不饱和酯改性环氧树脂上浆碳纤维XPS测试结果 %

X射线光电子能谱分析测试结果表明,上浆后碳纤维表面由非极性转变为极性,C含量大幅降低,O含量显著提高。与进口碳纤维相比,不饱和酯改性环氧树脂上浆碳纤维具有更高的O含量,表明不饱和酯改性环氧树脂上浆剂的极性官能团含量更多。

界面剪切强度测试结果表明,与进口上浆剂相比,不饱和酯改性环氧树脂上浆碳纤维与环氧树脂、酚醛树脂、双马来酰亚胺树脂的界面性能均有显著提高。

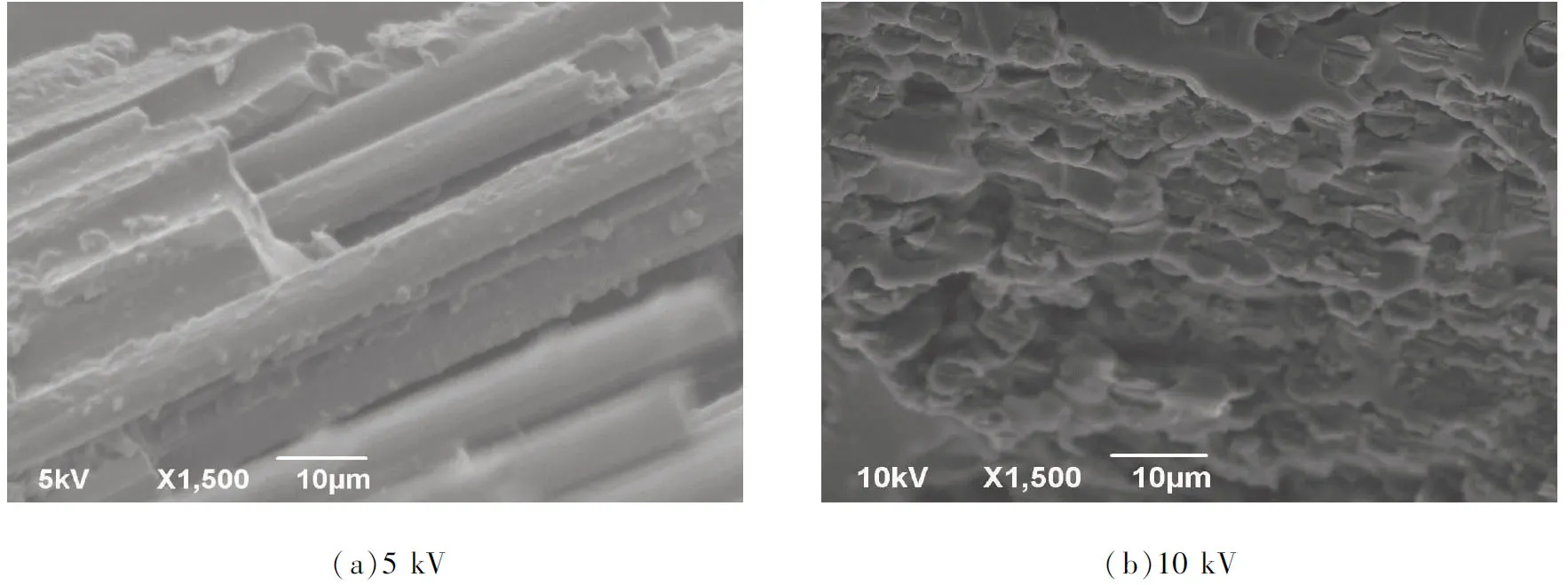

采用进口上浆剂和不饱和酯改性环氧树脂上浆剂制备的上浆碳纤维复合材料断裂截面见图6~7。

(a)5 kV (b)10 kV

图7 不饱和酯改性环氧树脂上浆碳纤维复合材料断裂截面

复合材料断裂截面图显示,采用进口上浆剂制备的碳纤维在部分区域未能有效吸附上浆剂组分,出现纤维的滑脱和粘连等不良现象。采用不饱和酯改性环氧树脂上浆剂制备的碳纤维表面均匀涂覆上浆剂高分子,并与酚醛基体树脂粘结成一体,纤维很难从树脂中滑脱,界面结合性能良好。测试结果表明,不饱和酯改性环氧树脂上浆剂能有效改善上浆碳纤维与不同基体树脂的适用性,具有更好的通用性。

3 结论

(1)聚氨酯改性环氧树脂上浆剂,其树脂结构含有活性环氧基团和极性氨基甲酸酯键,环氧组分提供了基本的集束和扩幅能力,聚氨酯结构大幅度提高了纤维集束、耐磨和韧性,并且容易通过异氰酸酯组分用量的调节,进行针对性的改善和优化, 上浆碳纤维加工性能达到同类进口纤维水平。同时,该上浆剂不需要在后期添加集束剂和现场二次混合,水性乳液上浆剂的应用稳定性良好,碳纤维上浆浸润性好,有利于碳纤维的工业化稳定生产。

(2)聚酯改性环氧树脂碳纤维乳液上浆剂,主成分由聚酯多元醇和环氧树脂组合而成,同时含有具有优异的乳化性能和极低的浸润性能的双酚A聚醚阴离子表面活性剂,实现了上浆剂的超低表面张力和快速上浆,显著改善上浆均匀性,有效提高生产效率和产品稳定性。

(3)不饱和酯改性环氧树脂碳纤维乳液上浆剂,采用不饱和酸和多异氰酸酯共聚改性环氧树脂、有机氟表面活性剂外乳化,上浆剂组分结构中含有环氧基、羟基、醚、不饱和双键、异氰酸酯等多种功能性基团,上浆后的碳纤维与环氧树脂、酚醛树脂、双马来酰亚胺树脂等常用复合材料基体树脂均具备优异的界面结合力、良好的通用性,具有广阔的工业应用前景。

(4)聚氨酯改性环氧树脂、聚酯改性环氧树脂、不饱和酯改性环氧树脂系列碳纤维专用上浆剂,可以进一步满足国内外碳纤维及复合材料制备厂家的需求,培育和引导与自身碳纤维产品特色相配合的功能助剂产业,全面提升上海石化在我国新材料产业链的竞争力和影响力。