硫磺回收装置烘炉过程中设备的异常热膨胀及防护

段新昌

(中海油惠州石化有限公司,广东 惠州 516086)

随着全球含硫原油和天然气资源的大量开发,以Claus法从酸性气中回收元素硫的工艺已成为天然气(或炼厂气)加工的一个重要组成部分[1]。某炼油厂硫磺回收装置的生产规模为2×120 kt/a。根据全厂总加工流程安排,该装置以来自溶剂再生装置及酸性水汽提装置的酸性气为原料,采用常规Claus+加氢还原吸收工艺技术,生产液体硫磺和固体硫磺产品。装置由两列完全相同的单元组成,每个单元分别由各自的制硫和尾气处理部分组成,单元的操作弹性为30%~110%。溶剂配置回收和存贮系统、装置液硫的存贮系统、成型系统及公用工程部分(为两个单元共用)。硫磺回收装置主要由4部分组成,即制硫、尾气处理、尾气焚烧和液硫成型。对于炼厂型的硫磺回收装置,由于酸性气中H2S体积分数基本在50%以上,所以制硫部分普遍采用直流式改良Claus工艺(亦称常规Claus)回收酸性气中93%~95%的元素硫。H2S与O2之间的反应速率极快,通常在燃烧炉中即可完成[2]。剩余的元素硫则由尾气处理部分回收,最后尾气采用热焚烧工艺焚烧后排入大气。

装置中有多个设备含有耐火衬里和耐火材料,主要有:制硫燃烧炉、尾气焚烧炉、一级转化器、二级转化器和尾气加氢反应器等。这些设备操作温度都比较高,烘炉操作作为施工建设的一部分,其中关键步骤就是控制好热膨胀。本次烘炉过程中有多处异常热膨胀,由于发现及时、处理得当,避免了设备和基础的损坏。

1 烘炉过程

硫磺回收装置烘炉的目的有4个:第一,脱除炉体内耐火衬里和耐火材料中的自然水和结晶水,使耐火材料缓慢烧结,以防止炉膛剧烈升温时因水分大量汽化膨胀造成衬里开裂、变形甚至倒塌;第二,考察加热炉系统仪表的使用性能;第三,考察施工质量,瓦斯系统、供风系统的设计、使用情况;第四,通过烘炉,熟悉和掌握燃烧炉和焚烧炉的操作。

该硫磺回收装置烘炉操作自尾气焚烧炉点炉F-202开始,至制硫燃烧炉F-201降温、改轴流风机强制通风降温结束,历时17天,顺利完成烘炉任务。

烘炉流程:制硫燃烧炉→制硫余热锅炉→一级冷凝冷却器→一级蒸汽加热器→一级转化器→二级冷凝冷却器→二级蒸汽加热器→二级转化器→三级冷凝冷却器→尾气分液罐→尾气一级加热器→尾气二级加热器→加氢反应器→蒸汽发生器→尾气急冷塔→尾气焚烧炉→蒸汽过热器→尾气废热锅炉→尾气烟囱。

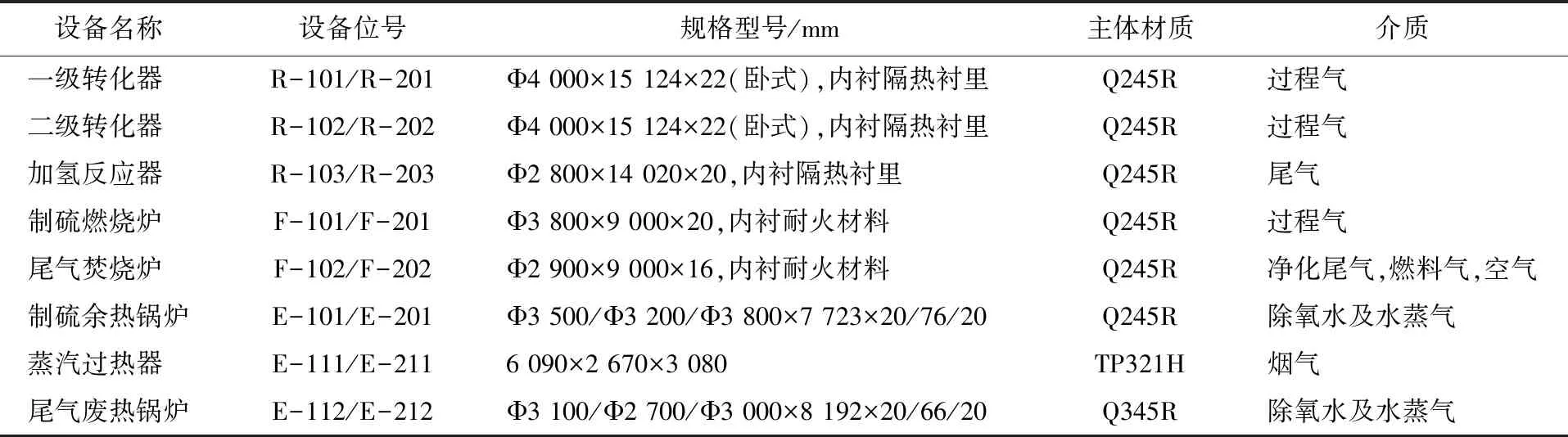

烘炉过程中温差较大的设备及其规格见表1所示。

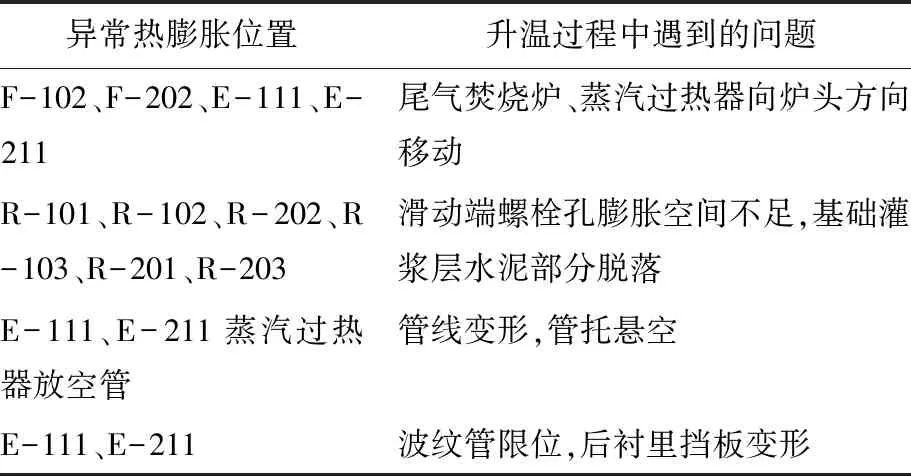

烘炉之前,对管线的热膨胀,弹簧支吊架、设备的热位移,设备衬里、法兰的气密性及螺栓的紧固性进行了集中检查和整改,但在烘炉升温过程中,还是发现了不少热膨胀问题。烘炉期间异常热膨胀问题见表2所示。

表1 烘炉过程中温差较大的设备及其规格

表2 异常热膨胀问题统计

2 异常热膨胀原因分析

产生异常热膨胀设备主要集中在两部分,一部分表现在反应器相关设备上,另一部分表现在尾气焚烧炉相关设备、管线上。

2.1 热膨胀与热应力

一般来说,碳钢设备在升温过程中,或多或少都会出现热膨胀。设备在升温过程中,设备壳体温度随着介质温度升高而升高。物体都有受热膨胀的特性,设备壳体(本次烘炉中的设备以碳钢和合金钢为主)在升温过程中出现膨胀,而设备基础固定在地面,不受介质温度变化的影响,因此设备壳体在升温过程中会出现膨胀,而基础不会随介质温度变化。具体表现为:在升温过程中,设备会变长;在降温过程中,设备会变短,而升温和降温过程中基础尺寸基本没有变化。

热胀冷缩变化量可用式(1)表示:

△L=α×△t×L

(1)

其中,△L是热膨胀量,α为材料的线膨胀系数,△t是温差,L是原长度。

因温度变化引起的自由膨胀受到限制,在弹性体内引起的应力,称为热应力。

热膨胀受限情况下热应力计算可用式(2)表示:

σt=-αE△t

(2)

其中,σt为热应力,E为材料弹性模量,α为材料的线膨胀系数,△t为膨胀受限下的温度差[3]。

从式(1)和式(2)中可以看出:在材质一定的情况下,金属的热膨胀量与温差和设备几何尺寸有关,金属承受的温差越大,尺寸越大,产生的膨胀就会越大;膨胀受限时,热应力和温差成正比。设计者在设计时都会考虑热膨胀影响,并且采取相应的措施来避免产生热应力,比如,设备一端固定一端滑动(固定端起到定位作用,滑动端用来吸收热膨胀)、管道设置膨胀节等。

2.2 反应器异常热膨胀原因分析及处理

反应器R-101、R-102、R-202、R-103、R-201、R-203的热膨胀问题相同,均为滑动端螺栓孔膨胀空间不足,基础灌浆层水泥部分脱落。

反应器异常热膨胀问题原因分析如下:安装过程中安装精度不足,预留的热膨胀空间达不到设计要求。反应器在升温过程中,随着反应器外壁(反应器外壁壳体材质为Q245R)温度的逐渐上升,反应器壳体逐渐变长,滑动端螺栓预留空间完全被占用。随着升温的继续,热膨胀还在进一步加大,热膨胀受限,热应力作用在基础上,由于二次灌浆层与原基础的结合不如一次灌浆牢固,所以表现为二次灌浆层首先脱落。升温过程中发现有脱落的灌浆层,应及时联系施工单位,将反应器滑动端螺栓孔加大,释放温差应力,并增加一部分预留空间,为后续继续升温做准备。

2.3 尾气焚烧炉相关设备管线异常热膨胀原因分析及处理

尾气焚烧炉相关设备管线异常热膨胀表现为:尾气焚烧炉、蒸汽过热段的热移动方向为整体由尾气废热锅炉向炉头方向移动;内部衬里在检查时发现波纹管后衬里挡板变形,波纹管限位;蒸汽过热器放空管管线变形,管托悬空。

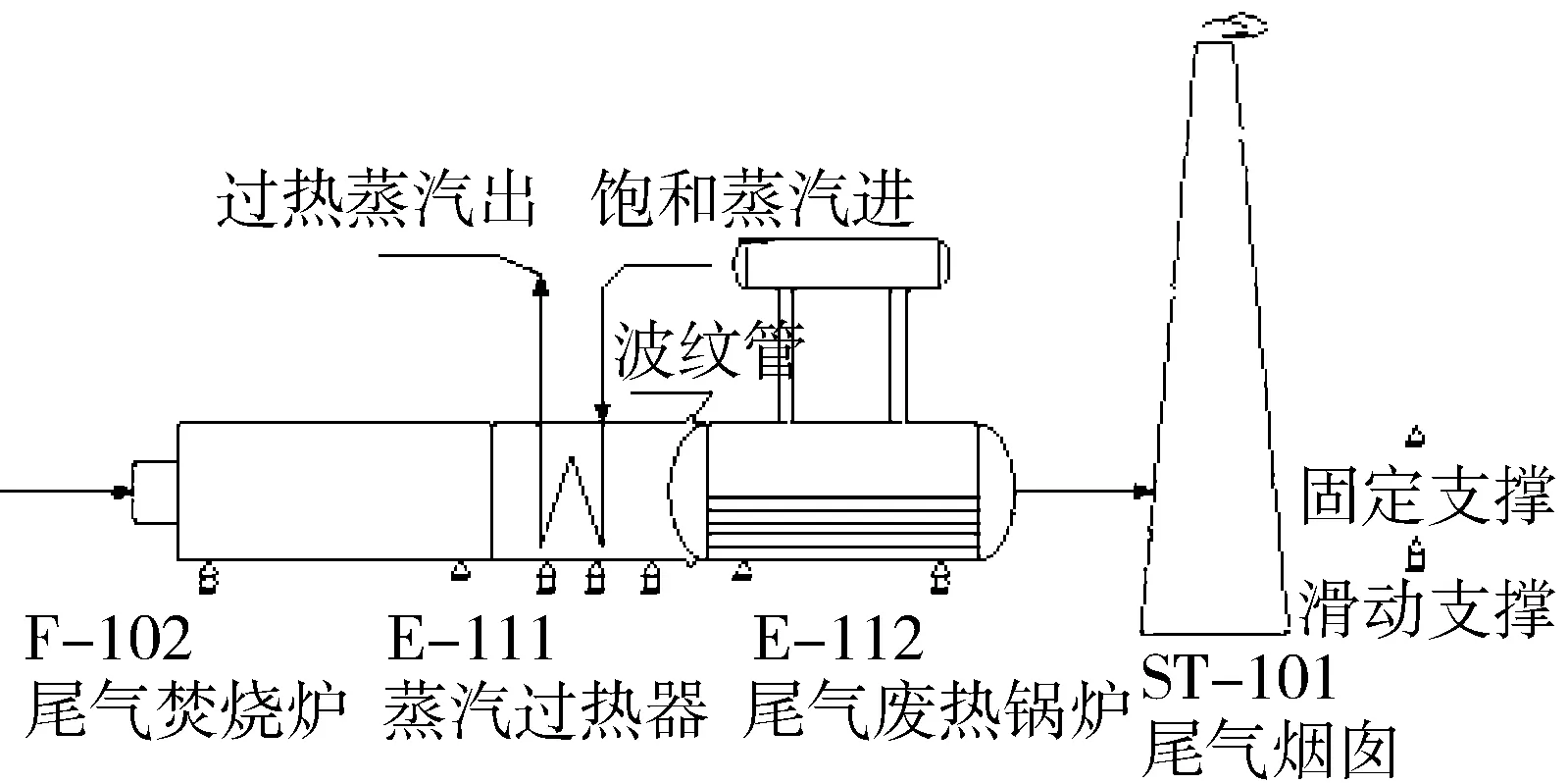

尾气焚烧炉从结构上可分为3部分,前面是焚烧炉,中间是蒸汽过热器,后面是尾气废热锅炉,设备的3部分之间均为固定连接,尾气废热锅炉后烟道管线直接插入尾气烟囱,结构简图如图1所示。

图1 尾气焚烧炉、蒸汽过热器、尾气废热锅炉及部分管线结构

设计热膨胀方向是:尾气焚烧炉的热移动方向为由固定端向滑动端移动,蒸汽过热器的热膨胀由波纹管吸收,尾气废热锅炉和直管段向烟囱方向移动。但在波纹管的安装过程中,存在安装缺陷。升温过程中两列的热移动方向均和原设计不符,尾气焚烧炉、蒸汽过热器一起向炉头方向移动。

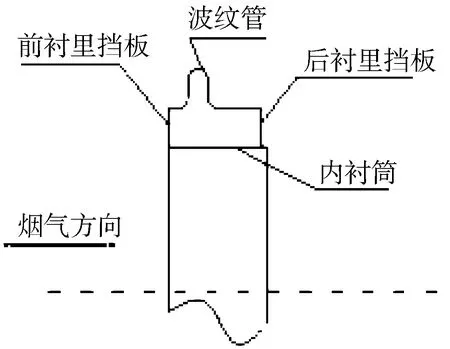

按照设计,波纹管处内衬筒比后衬里挡板长10 mm(冷态下,结构简图见图2),而实际安装过程中,部分后衬里挡板卡在内衬筒的外侧(见图3)。在波纹管吸收热膨胀时,后衬里挡板卡位于内衬筒,波纹管吸收膨胀量不足,尾气焚烧炉固定端和尾气废热锅炉固定端的热膨胀受到限制。在升温过程中,尾气焚烧炉固定端和尾气废热锅炉固定端之间产生热应力。热应力作用在后衬里挡板上,造成后衬里挡板变形;作用在设备基础上,导致二次灌浆层首先脱落。

图2 波纹管结构

图3 波纹管衬里挡板卡位

升温过程中发现焚烧炉固定端二次灌浆层有脱落,应及时将焚烧炉的固定端改为滑动端,释放其中的热应力。焚烧炉固定端改为滑动端后,蒸汽过热器向焚烧炉方向移动(原设计向尾气废热锅炉方向移动),蒸汽过热器出口管道随蒸汽过热器一起移动(比原设计移动量大),管线热移动受限,出现管线变形、管托悬空。烘炉结束进入设备内部,打磨掉限位的后衬里挡板,防止下次升温过程中再次卡位。

烘炉过程中,由于存在温差,热膨胀不可避免,这一点设计者已经充分考虑。因此安装施工过程的精度和质量是防护的重要一环。烘炉前应对设备和管托等释放热膨胀的位置进行检查,如管道的弹簧支吊架、膨胀节、管托等,设备支撑、波纹管等。这些重点部位应尽可能裸露在外边,方便升温过程中巡回检查。烘炉升温操作严格按照烘炉曲线进行,组织技术人员不间断巡回检查,确保维保人员随时处于待命状态,一旦发现异常,及时处理。烘炉结束,对E111/E211内部进行检查,发现后衬里挡板变形,打磨去除卡位的挡板,消除隐患。

3 结语

硫磺回收装置异常热膨胀原因有:施工期间设备基础施工质量较差,安装精度不足,螺栓的安装尺寸和设计误差大,尾气焚烧炉波纹管存在安装缺陷。由于在烘炉过程中组织到位,及时发现异常热膨胀,并认真分析原因,及时处理,避免了设备、基础、管道等的损坏。