履带式丘陵山地胡麻联合收割机设计与试验

史瑞杰,戴 飞,刘小龙,赵武云,瞿江飞,张锋伟,秦大国

履带式丘陵山地胡麻联合收割机设计与试验

史瑞杰1,戴 飞1,刘小龙1,赵武云1※,瞿江飞1,张锋伟1,秦大国2

(1. 甘肃农业大学机电工程学院,兰州 730070; 2. 重庆鑫源农机股份有限公司,重庆 401329)

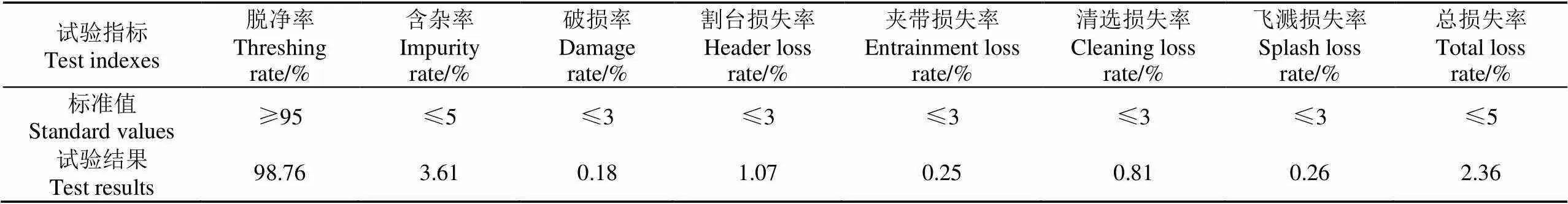

针对丘陵山区地块面积小、道路狭窄,大型联合收割机运输难、进地难、转场难、操作难等现状,解决胡麻茎秆易缠绕、易堵塞、难喂入等问题,该研究设计了一种履带式丘陵山地胡麻联合收割机。该机采用防缠绕低损割台、纹杆+杆齿组合式小锥度横轴流脱粒滚筒、组合式窄栅格凹板等结构,可实现胡麻茎秆的防缠绕快速喂入、分段式脱粒与分离、清选等作业。试验结果表明:胡麻籽粒含水率为5.42%时,脱净率为98.76%、含杂率3.61%、破损率0.18%、割台损失率1.07%、夹带损失率0.25%,清选损失率0.81%、飞溅损失率0.26%、总损失率2.36%。作业期间整机运行平稳,作业指标符合胡麻机械化收获标准,满足胡麻机械化收获要求,可以作为丘陵山地胡麻联合收割机使用。

农业机械;联合收割机;试验;胡麻;丘陵山地;脱粒滚筒;凹板

0 引 言

胡麻(.),即油用亚麻,具有耐瘠薄、喜阴凉、耐旱、耐寒等特点,适宜在黄土高原旱作农业区生长,是中国西北和华北黄土高原旱作农业区重要的油料作物[1-3]。胡麻籽为扁平状,营养丰富,富含油脂、蛋白质、矿物质、木酚素、不饱和脂肪酸等营养成分,还具有抗炎、抗癌、调节血脂等多种有益作用[4-6]。

目前,国内胡麻收获主要以分段收获为主,依靠割晒机、小麦脱粒机、人工扬场、手动筛分等作业完成胡麻的割晒、脱粒、清选等工作;而偏远山区仍然采用原始的手工拔麻、小圆垛保存、人工打击脱粒的作业方式。胡麻收获劳动强度大、作业效率低,严重制约了胡麻产业的可持续发展,实现胡麻全程机械化是其产业发展的必然趋势[7-8]。近年来,宋航[9]根据山西省小杂粮的生产经营模式需求,设计了一种针对胡麻、谷黍的简易小型喂入滚筒脱粒机械;王建政等[10-12]对半复式小麦脱粒机进行了结构与参数优化,研制出5TS-50型半复式多用杂粮脱粒机并进行性能分析;赵文才等[13]在现有机构的基础上,对自走式亚麻脱粒翻铺机脱粒机构进行了结构设计与参数优化;刘元祥等[8,14]根据胡麻种植地形特点,设计出适用于胡麻收获的割晒机;戴飞等[15-18]对胡麻茎秆生物力学特性、籽粒漂浮试验、籽粒离散元参数标定、脱粒物料风选机理等进行了基础研究,研发的脱粒机、脱粒物料清选机完善了胡麻分段收获的机械化作业过程[7,15-16],并成功研发了国内首台大型胡麻联合收割机[19-20]。

针对黄土高原旱作农业区丘陵山地的胡麻联合收割技术及设备研发还处于空白阶段,该研究针对丘陵山区地块面积小、道路狭窄,大型联合收割机运输难、进地难、转场难、操作难等现状,同时结合胡麻茎秆生物力学特性和空间布局有限等特点,设计了一种履带式丘陵山地胡麻联合收割机,可一次性完成胡麻分禾、切割、脱粒、分离、清选等工作,并对该机作业性能进行了田间试验验证。

1 胡麻机械化种植农艺与植株特性

目前,胡麻的机械化种植方式有2种:条播和穴播。条播播种量为30~37.5 kg/hm2,一般行距为190~220 mm,株距120~150 mm,覆土30~50 mm[21];穴播播种深度为30~50 mm,穴粒数8~12个,播种行距130~250 mm[22]。以甘肃条山农工商(集团)有限公司水浇地试验种植的陇亚14号胡麻茎秆为例,测得割晒机割茬高度为100~150 mm时,切割后茎秆平均长度为451.87 mm,平均每株胡麻含蒴果17.57个[18]。经实地测量丘陵山地旱地胡麻茎秆长度可达400~500 mm,胡麻籽粒平均宽度为2.53 mm,平均高度4.58 mm,水平放置时胡麻蒴果平均高度为9.18 mm,圆周平均直径7.29 mm。成熟期的胡麻蒴果相互交缠,联合收获时茎秆极易缠绕割台、堵塞输送链耙,且胡麻茎秆含有大量的纤维素[23],柔韧性较强,脱粒时对脱粒滚筒和凹板的强度要求较高。受环境及病虫害等因素影响,胡麻出苗率只有60%左右,所以丘陵山地胡麻播种时要求每公顷保苗至少450万株才能保证胡麻的产出效益[24-25]。

2 整机结构与工作原理

2.1 整机结构

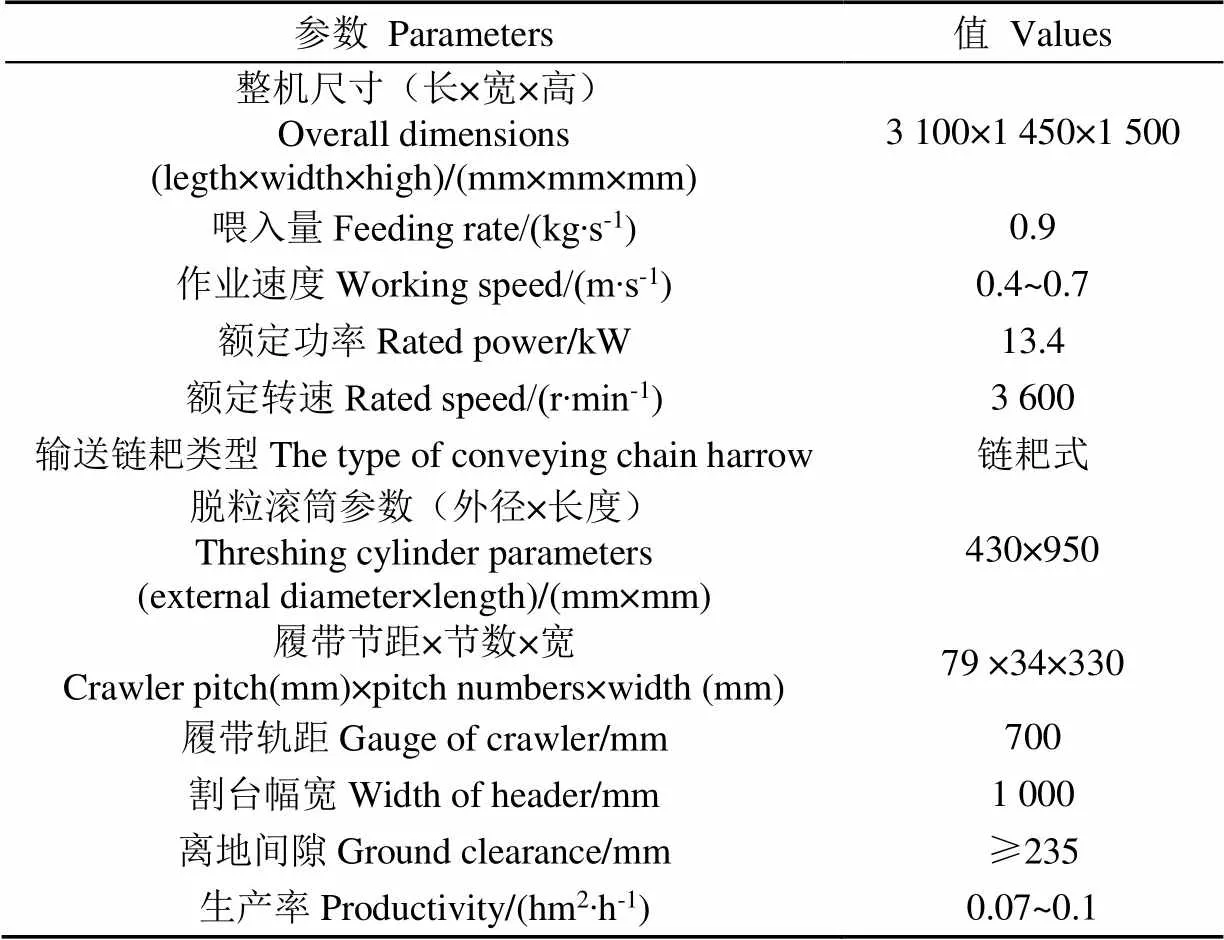

丘陵山地胡麻联合收割机针对种植环境复杂、地块道路狭窄、转场困难等而设计,整机体型不易过大,能在有限空间里完成胡麻的切割、输送、脱粒、分离、清选等工作。该机采用全喂入方式,由风冷式汽油机提供动力。整机结构示意图见图1,技术参数见表1。

表1 履带式丘陵山地胡麻联合收割机技术参数

整机由履带行走系统、防缠绕低损割台、纹杆+杆齿组合式小锥度横轴流脱粒滚筒、窄栅格凹板、二级清选系统等组成。履带行走系统采用液压转向,有级变速,可实现原地360°转向,转弯半径为700 mm;防缠绕低损割台采用在搅轮喂入段设置防缠绕板[26]和减少伸缩扒齿的方法实现胡麻茎秆的防缠绕;脱粒滚筒采用纹杆+杆齿组合式小锥度横轴流结构,匹配窄栅格凹板实现胡麻茎秆的顺畅流动和蒴果完全脱粒与分离;二级清选系统由位于整机下方的风机和后方的离心风机、旋风分离器组成,实现对胡麻脱粒物料的2次清选过程。

2.2 工作原理

胡麻茎秆在拨禾轮的扶持下被往复式割刀切割,并被防缠绕搅轮输送到喂入输送链耙处,再由链趴将胡麻茎秆和蒴果一起送进脱粒滚筒。同时纹杆+杆齿式小锥度横轴流脱粒滚筒对胡麻茎秆和蒴果进行挤压、揉搓和分离[27]。胡麻茎秆被揉搓成团,在导草板的作用下排出机外。脱粒后的胡麻籽粒、短茎秆和颖壳由窄栅格凹板落下,质量较轻的短茎秆和杂质被风机吹出机外,质量较大的胡麻籽粒和其余物料被螺旋输送器输送至旋风分离器,在离心风机作用下由旋风分离器进行分离清选。最终含杂较低的胡麻籽粒进入编织袋,其余杂物由离心风机排出机外。

3 关键装置设计

3.1 传动系统

履带式丘陵山地胡麻联合收割机工作时由风冷式柴油机提供动力,通过链传动、齿轮传动等将动力传递至行走转向系统、割台、脱粒滚筒和清选装置等。KD192FB风冷式柴油机额定转速为3 600 r/min,搅轮转速200 r/min,拨禾轮转速40 r/min,滚筒转速1 000 r/min,离心风机转速2 100 r/min。传动路线图如图2所示。

3.2 割 台

3.2.1 防缠绕搅轮

试验发现茎秆缠绕割台主要发生在输送搅轮喂入段,因此,本文对原有的输送搅轮喂入段结构进行改进,在输送搅轮喂入段加装2块高度为55 mm的防缠绕板,防缠绕板设计为活动式,高度可通过螺栓调节(图3)。未加装防缠绕板的搅轮长度=1 000 mm,直径1=210 mm,搅轮周长1=659.73 mm,加装防缠绕板后搅轮截面为椭圆形,椭圆短轴与搅轮直径1相等,长轴2=320 mm,加装防缠绕板后的搅轮周长2=859.73 mm,较未加装时增大0.3倍。同时试验时发现伸缩扒齿存在挂草现象,且防缠绕板与伸缩扒齿功能相近,为减少挂草现象,减少喂入段伸缩扒齿数量,其他位置伸缩扒齿不变。避免搅轮转动引发割台振动和掉粒损失,搅轮设计转速为200 r/min,搅轮螺旋叶片采用光面叶片,不锈钢材质,厚度为3 mm。

伸缩扒齿和搅轮的2个半轴固定在一起,搅轮工作时筒体做圆周运动,伸缩扒齿跟随搅轮绕伸缩扒齿轴做圆周运动,同时伸缩扒齿端部在搅轮筒体上的孔内做伸缩运动。工作时扒齿转到收割机前方时伸出,从而向后方输送胡麻茎秆;转到后方时,扒齿缩回螺旋搅轮筒内,防止扒齿挂草和搅轮缠绕。当扒齿转回螺旋搅轮筒内时,为防止扒齿端部磨损,设计扒齿在筒外保留10 mm的安全长度,即min=10 mm;扒齿转向前方时,伸出筒外长度max=40~50 mm,伸缩扒齿运动轨迹及偏移量如图4所示。

1.搅轮轴 2.搅轮 3.螺旋叶片 4.伸缩扒齿 5.防缠绕挡板Ⅰ 6.防缠绕挡板Ⅱ

1.Auger axle 2.Auger 3.Screw blade 4.Retractable finger 5.Anti-winding baffle I. 6. Anti-winding baffle II

注:为搅轮长度,mm;1为原有搅轮直径,mm;2为防缠绕搅轮长轴,mm。

Note:is the length of auger, mm;1is the diameter of original auger, mm;2is the long axis of anti-winding auger, mm.

图3 防缠绕搅轮结构示意图

Fig.3 Structure diagram of anti-winding auger

1.伸缩扒齿运动轨迹 2.搅轮 3.螺旋叶片

1.The retractable finger motion trajectory 2.Auger 3.Screw blade

注:L为伸缩扒齿长度,mm;min为伸缩扒齿最小工作长度,mm;max为伸缩扒齿最大工作长度,mm;为螺旋叶片直径,mm;为搅轮直径,mm;为扒齿偏心距,mm。

Note:Lis the length of retractable finger, mm;minis the minimum working length of retractable finger, mm;maxis the maximum working length of retractable finger, mm,is the diameter of screw blade, mm,is the diameter of auger, mm.

图4 伸缩扒齿运动轨迹及偏心距离

Fig.4 Retractable finger motion trajectory and the length of eccentric distance

扒齿长度和偏心距根据式(1)计算

将螺旋叶片直径=2=320 mm,搅轮直径=1= 210 mm代入上式,计算得扒齿长度=157.5~162.5 mm、偏心距=42.5~47.5 mm。根据整机喂入量及动力配置,最终设计时取=160 mm,=45 mm,扒齿与地板间距为10 mm。

3.2.2 拨禾轮与收割倾角

本研究所设计的丘陵山地胡麻联合收割机采用偏心式拨禾轮,在收割未倒伏胡麻时保证拨禾轮弹齿垂直入禾,收割倒伏胡麻时将弹齿向后或向前调节15°~30°[28]。

拨禾轮的运动轨迹包括其绕拨禾轮轴的圆周运动和收割机的前进运动[28-30],其运动方程为

式中为压杆上任意一点的水平坐标;为压杆上任意一点的垂直坐标;为收割机前进速度,m/s;为时间,s;为拨禾轮半径,mm;为拨禾轮角速度,rad/s;为拨禾轮轴安装高度,mm;为割刀离地高度,mm。

将拨禾轮的圆周运动速度和收割机的前进速度的比值定义为拨禾速比。当压杆具有水平向后的分速度时,拨禾轮才能完成对胡麻茎秆的引导、扶禾和推送作用,由式(2)可知拨禾轮运动轨迹为余摆线型(图5),只有当>1时,才能形成闭环运动轨迹,在闭环下部,拨禾轮具有向后的水平分速度。

在点1和2处拨禾轮具有竖直向上、向下的分速度,因此在弧长12内拨禾轮具有向后拨禾的分量。如果切割器在1点下方,拨禾轮直接拨禾的前后范围∆为

如果切割器在点下方,拨禾轮直接拨禾的前后范围∆为

为充分起到拨禾轮的拨禾作用,待割胡麻蒴果的平均高度应与12线保持一致,同时拨禾轮弹齿应垂直入禾,则入禾深度1的计算公式为

适当增大拨禾速比,拨禾轮的拨禾效果会有所增加,但当收割机前进速度一定时,增加拨禾速比,拨禾轮对胡麻蒴果的冲击将增大,使得落粒损失剧烈增加。因此,拨禾速比不宜过大。

拨禾轮直径主要由胡麻株高、切割后胡麻茎秆重心位置和拨禾速比决定,计算公式为

式中0为切割后胡麻茎秆重心与蒴果间距,mm;为胡麻茎秆自然高度,mm。

拨禾轮轴的安装高度只需满足压杆和弹齿垂直入禾、压杆位置在切割后胡麻茎秆重心略偏上即可,计算公式为

拨禾轮的最大绝对速度max计算公式为:

丘陵山地旱地胡麻茎秆长度可达400~500 mm,整机安全工作行驶速度为0.4~0.7 m/s。本研究采用5杆式拨禾轮,取值为1.5~1.6,胡麻茎秆割茬高度=200 mm,取计算用拨禾速比=1.5,胡麻茎秆自然高度=500 mm,将各参数代入式(3)~(8),经计算得1≤750 mm。设计1=600 mm,计算得∆=52.52 mm,1=200 mm,=450 mm,则拨禾轮最大圆周速度max为0.88 ~1.75 m/s。同时,为保证胡麻收割时的低损伤、低损失,将胡麻联合收割机的割台设计为可前倾式割台,前倾角为2°~8°(图6)。

1.拨禾轮 2.弹齿 3.分禾器 4.割刀 5.输送搅轮 6.输送链耙调节装置 7.输送链耙

1.Reel 2.Teeth 3.Divider 4.Cutter 5.Conveying auger 6.Adjustment device of conveying chain harrow 7.Conveying chain harrow

注:为割台倾角,(°)。

Note:is the dip angle of header, (°).

图6 割台结构与收割倾角示意图

Fig.6 Diagram of header structure and harvesting angle

3.3 小锥度组合式横轴流脱粒滚筒

3.3.1 总体结构参数

胡麻茎秆间容易相互缠绕,导致茎秆在螺旋搅轮、输送链耙输送过程中呈团状,随着输送时间的增加,胡麻茎秆间的缠绕越来越紧实,在输送链耙喂入口存在茎秆堵塞、难喂入等情况,同时也增大了脱粒滚筒的运转负荷和功率消耗,对凹板强度提出了更高的要求。为解决这一难题,本文采用组合式小锥度横轴流脱粒滚筒,由纹杆式和杆齿式配合窄栅格凹板组合而成(图7)。该脱粒滚筒采用横轴流设计,在喂入段使用纹杆式,在分离段使用杆齿式,喂入段小锥度使得脱粒间隙随着轴向脱粒进程增加由大到小逐渐变化,确保胡麻茎秆喂入流场。其中纹杆、杆齿、幅盘和脱粒滚筒轴通过内六角螺栓固定,以减少螺栓挂草。组合式脱粒滚筒有6根纹杆、6组钉齿,纹杆和杆齿轴向夹角均为30°。

1.中置幅盘 2.钉齿 3.横杆 4.连接件 5.左侧幅盘 6.左侧凹板 7.中置凹板 8.右侧凹板 9.凹板栅条 10.凹板横隔板 11.脱粒滚筒轴 12.右侧幅盘 13.纹杆

1.Middle plate 2.Spike teeth 3.Horizontal bar 4.Adapting piece 5.Left plate 6.Left concave 7.Middle concave 8.Right concave 9.Concave grid 10.Horizontal concave plate 11.Threshing cylinder axle 12.Right plate 13.Rasp bar

注:3为排草段长度,mm;4为分离段长度,mm;5为脱粒段长度,mm;6为喂入段长度,mm;7为钉齿工作长度,mm;8为钉齿间距,mm;为钉齿安装角度,(°)。

Note:3is the length of discharge stem segment, mm;4is the length of the separation, mm;5is the length of threshing segment, mm;6is the length of the feeding segment, mm;7is the working length of spike teeth, mm;8is the distance of spike teeth, mm;is the spike teeth installation angle, (°).

图7 纹杆+杆齿组合式小锥度横轴流脱粒滚筒结构示意图

Fig.7 Structure diagram of horizontal axial flow threshing cylinder composed of rasp bar and spike teeth with small taper

脱粒滚筒的参数设计需要考虑胡麻的种植农艺要求、胡麻生长地块的环境及联合收割机的配置参数等因素。根据该机安全工作行驶速度及胡麻种植实际情况,单位时间内喂入胡麻植株为160~200株,每株含蒴果17~24个,单位时间内喂入蒴果2 720~4 800个,质量为244.8~432 g。实测成熟期胡麻蒴果平均单个重量为0.09 g,二次切割草谷比为0.4~1.0,结合胡麻收割状态及生长情况,最终设计最大喂入量为0.9 kg/s,功率为13.4 kW。

纹杆滚筒长度L的计算公式为

式中为脱粒装置的喂入量,kg/s;0为脱粒滚筒单位长度允许承担的喂入量,kg/(m·s)。

一般取0=1.5~2.0 kg/(m·s),本文取0=2.0 kg/(m·s)、喂入量取0.9 kg/s,由式(9)计算得纹杆滚筒最小长度L=450 mm。

脱粒滚筒总长度为950 mm,输送链耙宽度必须小于纹杆脱粒段长度,将脱粒滚筒前部5=450 mm设置为纹杆式,为脱粒段,0为脱粒段锥度;后部4=300 mm为杆齿式,为分离段。喂入段长度6=200 mm,排草段长度3=100 mm,钉齿工作长度7=50 mm,钉齿间距8=25 mm,杆齿调节间距10 mm,钉齿端部沿脱粒滚筒转动方向向后倾斜4°,以减少挂草。

胡麻脱粒间隙一般取16~20 mm,试验发现当脱粒间隙为20 mm时,仍存在喂入口堵塞等现象。为保证胡麻茎秆的顺利喂入,喂入口初始段脱粒间隙设计为25 mm,脱粒段后期为18 mm,分离段18 mm。故脱粒段滚筒小端直径为416 mm,大端滚筒直径430 mm,锥度0=0.891°;分离段直径为430 mm。纹杆滚筒与导草板间隙设计为20 mm,喂入段导草板角度为45°,其余导草板角度为22°,脱粒间隙在15~30 mm间可调整。

纹杆根数和脱粒速度的计算公式为

目前对于胡麻脱粒元件临界线速度的研究未见报道,根据前期试验结果,参考大豆、高粱、玉米等作物的脱粒参数设计[28],取胡麻脱粒滚筒线速度为15~25 m/s,同时考虑整机传动部件的设置及功率损耗,为保证胡麻蒴果的充分脱粒,设计滚筒转速=1 000 r/min。由式(10)计算得≈6根,=22.51 m/s。

3.3.2 窄栅格凹板

为保证胡麻蒴果完全被挤压破裂和籽粒正常通过,凹板采用窄栅格凹板,总长为845 mm,包角为180°。为便于更换和维修,窄栅格凹板设计为组合式,由左侧凹板、中置凹板、右侧凹板3部分组成,左侧凹板和中置凹板设计参数相同,分为上下2片,右侧凹板为1片,凹板安装采用扣件式(图8)。

1.左侧凹板 2.下挂钩 3.凹板横隔板 4.凹板栅条 5.中置凹板 6.上挂钩 7.右侧凹板

1.Left concave 2.Lower hook 3.Horizontal concave plate 4.Concave grid 5.Middle concave 6.Top hook 7.Right concave

注:为栅条间距,mm;为横隔板间距,mm;1为横隔板与筛条的高度,mm;1为凹板的宽度,mm;s为栅条直径,mm。

Note:is the gap of grid bars, mm;is the distance of horizontal concave plate, mm;1is the height of horizontal concave plate and concave grid, mm;1is the width of concave, mm;sis grid bar diameter, mm.

图8 窄栅格凹板结构示意图

Fig.8 Structure diagram of narrow grid concave

横格板间距=40 mm,筛条间孔宽=10 mm,凹板锥度为0°,筛条直径s=5 mm,横隔板与筛条的高度1=3 mm,喂入口尺寸为250 mm×140 mm。凹板总面积和凹板弧长对脱粒装置的脱粒和分离能力有显著影响,与喂入量有关,其关系式为

式中为凹板总面积,m2;1为凹板的宽度,m,1= 845 mm;为凹板的弧长,m,=740.41 mm;为脱粒装置的喂入量,kg/s;为喂入作物中谷粒所占重量的比率,%;为当=0.4时单位凹板面积的允许喂入量,对脱粒机取2.5~3 kg/s,对联合收割机取5~8 kg/s。由式(11)计算得凹板总面积为0.92 m2。

3.4 清选装置

在胡麻脱粒物料的清选过程中,由于各组分悬浮速度差异性小且易混杂,容易产生籽粒夹带损失[7,28]。为保证胡麻脱粒物料的充分清选,降低夹带损失,该机采用二级清选系统。一级清选系统由风机、导流板组成;二级清选系统由离心风机、螺旋输送器、旋风分离器、软管等组成。

3.4.1 一级清选系统

一级清选系统由风机、导流板等组成(图9)。胡麻脱粒物料包括短茎秆、籽粒、颖壳、灰尘等,一级清选完成脱粒物料初次分离,超短茎秆、灰尘以及部分颖壳被吹出机外,其余混合物进入二级清选系统。

1.外壳 2.出杂口 3.皮带轮 4.螺旋输送器 5.螺旋输送器壳体 6.齿轮 7.叶片固定板 8.轴承座 9.皮带轮 10.脱粒滚筒 11.导流板 12.叶片

1.Shell 2.Impurity discharging port 3.Belt pulley 4.Auger conveyor 5.Shell of auger conveyor 6.Gear 7.Blade fixing plate 8.Bearing 9.Belt pulley 10.Threshing cylinder 11.Guide plate 12.Blade

注:为出杂口长度,mm;为出杂口宽度,mm;为风机线速度,m·s-1。

Note:is the length of impurity discharging port, mm;is the width of impurity discharging port, mm;is linear speed of fan,m·s-1.

图9 一级清选系统结构示意图

Fig.9 Structure diagram of the first level cleaning system

脱粒物料在下落过程中受到气流作用,出杂口的截面大小是一级清选的关键参数,并对气流分布产生影响[7]。一级清选系统所需风量为

式中0为分离装置所需风量,m3/s;为杂余占胡麻脱粒物料的质量分数,%,本文取=63.4%[7];为胡麻脱粒装置喂入量,kg/s,本文取=0.9 kg/s;为携带杂质气流混合浓度比,为0.2~0.3,本文取=0.25;空气密度,kg/m3,本文取=1.2 kg/m3[29]。

由式(12)计算得出一级清选系统所需风量0= 0.119 m3/s。为保证胡麻籽粒不被吹出,一级清选系统最大风速不应高于胡麻籽粒的悬浮速度,则有

式中V为胡麻籽粒的悬浮速度,为6.50~8.60 m/s[16],本文取7.75 m/s[7]。

由式(13)计算得出

≥0.015 m2(14)

一级清选系统出杂口尺寸需要满足式(14)的要求,考虑风量大小、杂质流动性能、整机空间等因素,本文设计出杂口长度=180 mm,宽度=80 mm。

3.4.2 二级清选系统

二级清选系统由离心风机、螺旋输送器、旋风分离器、软管等组成(图10)。螺旋输送器将混合物输送至旋风分离器内,悬浮速度低于胡麻籽粒的杂质随气流产生的离心力分离并吸出,实现二次清选,达到胡麻籽粒和杂余的精确分离。

二级清选系统风机采用吸入型通用离心式风机,旋风分离器、软管内气流速度不能超过胡麻籽粒的最大悬浮速度。离心风机风压全压计算公式为

式中0为吸杂风机风压全压,Pa;为静压,Pa;为动压,Pa;为气流摩擦因数;1为软管长度,m;Vmax为胡麻籽粒最大悬浮速度,m/s;为软管对气流阻力系数;为风机进出口对气流的阻力系数;为软管水力半径,m;为重力加速度,m/s2。

根据《全国通用通软管道计算表》和文献[7,31-32],取软管对气流的阻力系数=0.35,1=1 m,Vmax=8.6 m/s[7],=0.35,=0.6,=0.038 m,=9.80m/s2,由式(15)计算得出风机风压全压0=49.99 Pa。

离心风机叶片直径=300 mm,离心风机转速计算公式为

式中计算系数,为0.35~0.40。

取=0.40[32],由式(16)得=2 033.36 r/min,设计时离心风机最大转速为2 100 r/min。

3.5 转向系统

履带式转向系统由液压转向离合器、动力传输齿轮、驱动轮、履带和支撑轮组成(图11)。

1.机架 2.传动齿轮 3.驱动轮 4.履带 5.转弯轨迹

1.Rack 2.Drive gear 3.Driving wheel 4.Crawler 5.Turning trajectory

注:L为履带接地长度,mm;l为履带行走宽度,mm;W为履带宽度mm;2为履带齿长度,mm。

Note:Lis the ground contact length of crawler, mm;lis the walking width of crawler, mm;Wis the length of crawler, mm;2is crawler tooth length, mm.

图11 履带式转向系统结构示意图

Fig.11 Schematic diagram of crawler steering system

机具行走时由转向控制杆进行操作,转弯半径为700 mm,驱动轮半径107 mm,履带触地长度= 1 060 mm,履带行走宽度l=1 000 mm,履带宽度=320 mm,履带齿长度2=32.75 mm。

4 田间试验

4.1 试验材料

丘陵山地履带式胡麻联合收割机田间试验于2020年8月15-20日在甘肃省兰州市榆中县小康营乡进行。试验地面积为0.13 hm2,胡麻品种为陇亚9号,平均株高472.33 mm,平均单株胡麻蒴果数为8~13个,种植密度714 株/m2,籽粒含水率5.42%,属于典型旱地密植胡麻种植模式。试验按照丘陵山地履带式胡麻联合收割机设计参数进行,分别对机具切割、脱粒、分离、清选、排草等作业效果进行验证。

4.2 试验方法

试验按照国家相关标准[33-37]进行。期间记录试验场地形状、割茬高度、作物品种、状况、杂草、产量、作业时间、收获面积等;观察机具作业情况;测定脱净率、含杂率、破损率、割台损失率、夹带损失率、清选损失率、飞溅损失率和总损失率。将试验场地按照割幅1 m划分为6个区域,以满幅收割工况依次前进25 m试验,使用清洁编织袋进行取样并编号。作业完成后使用精度0.001 g电子秤进行测量,结果取平均值,试验现场如图12。

各指标参数计算公式如下:

式中为脱粒总质量,g;为破碎籽粒质量,g;为杂质质量,g;为未脱净籽粒质量,g;为夹带损失籽粒质量,g;为清选损失质量,g;为飞溅损失籽粒质量,g;为割台损失籽粒质量,g;为籽粒破损率,%;为含杂率,%;为未脱净损失率,%;为夹带损失率,%;为清选损失率,%;为飞溅损失率,%;为割台损失率,%;为总损失率,%。

4.3 试验结果

结合甘肃省胡麻种植特点,要求胡麻脱粒机脱净率不小于95%,含杂率、总损失率均不超过5%,破损率、割台损失、夹带损失率、清选损失率和飞溅损失率均不超过3%。按照试验标准,作业后割茬高度为200 mm,杂草较少,无堵塞、功率不足等现象。人工测量后由式(17)计算得出各指标值,结果见表2。使用ADSM301数码显微镜观察接粮口的胡麻籽粒,发现其外形完整,无破损现象。试验指标均达到相关标准要求,试验过程中,机具工作平稳,脱粒效果较好,含杂率低,破碎率极低、总损失率较小,符合胡麻联合收获标准要求,可以进行丘陵山地胡麻联合收获作业。

表2 丘陵山地胡麻联合收割机作业性能试验结果

5 结 论

1)针对丘陵山区地形和胡麻收获特点,该研究设计了一种履带式丘陵山地胡麻联合收割机。该机采用防缠绕低损割台、纹杆+杆齿组合式小锥度横轴流脱粒滚筒、组合式窄栅格凹板等结构实现了胡麻茎秆的防缠绕快速喂入、分段式脱粒与分离、清选等作业,并进行田间验证试验。

2)试验结果表明:胡麻籽粒含水率为5.42%时,脱净率为98.76%、含杂率3.61%、破损率0.18%、割台损失率1.07%、夹带损失率0.25%,清选损失率0.81%、飞溅损失率0.26%、总损失率2.36%。

试验过程中机具工作平稳,作业指标符合胡麻机械化收获标准,满足胡麻机械化收获要求。同时试验中发现胡麻蒴果的成熟度不同,对胡麻收获损失及籽粒损伤有较大影响,主要表现为割台损失、清选损失和籽粒尖角损伤,割台、清选和脱粒装置还需进一步进行结构优化和作业参数优化,并结合不同地区的胡麻物理特性进行深入研究。本研究可为丘陵山地胡麻联合收割机的设计试验提供一定参考。

[1]祁旭升,王兴荣,许军,等. 胡麻种质资源成株期抗旱性评价[J]. 中国农业科学,2010,43(15):3076-3087.

Qi Xusheng, Wang Xinrong, Xu Jun. et al. Drought- resistance evaluation of flax germplasm at adult plant stage[J]. Scientia Agricultura Sinica, 2010, 43(15): 3076-3087. (in Chinese with English abstract)

[2]罗俊杰,欧巧明,叶春雷,等. 重要胡麻栽培品种的抗旱性综合评价及指标筛选[J]. 作物学报,2014,40(7):1259-1273.

Luo Junjie, Ou Qiaoming, Ye Chunlei, et al. Comprehensive valuation of drought resistance and screening of indices of important flax cultivars[J]. Acta Agronomica Sinica, 2014, 40(7): 1259-1273. (in Chinese with English abstract)

[3]戴飞,赵武云,宋学锋,等. 胡麻脱粒物料清选作业机参数优化与试验[J]. 农业机械学报,2020,51(7):100-108.

Dai Fei, Zhao Wuyun, Song Xuefeng, et al. Parameters optimization and experiment on separating and cleaning materia machine for flax threshing material[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(7): 100-108.(in Chinese with English abstract)

[4]郝京京,李胜利,谢拉准,等. 亚麻籽与亚麻籽饼粕的营养价值及其在畜禽饲粮中的应用[J/OL]. 动物营养学报:2021-01-11[2020-09-17].http://kns.cnki.net/kcms/detail/11.5461.S.20200509.1059.100.html.

Hao Jingjing, Li Shengli, Xie Lazhun, et al. Nutritive values of flaxseed and flaxseed meal and their application in livestock and poultry diets[J]. Chinese Journal of Animal Nutrition: 2021-01-11[2020-09-17]. http://kns.cnki.net/kcms/detail/ 11.5461.S.20200509.1059.100.html. (in Chinese with English abstract)

[5]Kajla P, Sharma A, Sood D R. Flaxseed-a potential functional food source[J]. Journal of Food Science and Technology, 2015, 52(4): 1857-1871.

[6]Bekhit A E D A, Shavandi A, Jodjaja T, et al. Flaxseed: Composition, detoxification, utilization, and opportunities [J]. Biocatalysis and Agricultural Biotechnology, 2018, 13: 129-152.

[7]戴飞,赵武云,刘国春,等. 胡麻脱粒物料清选机设计与试验[J]. 农业机械学报,2019,50(8):140-147.

Dai Fei, Zhao Wuyun, Liu Guochun, et al. Design and experiment of separating and cleaning machine for flax threshing material[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 140-147. (in Chinese with English abstract)

[8]刘元祥,戴飞,赵武云,等. 手扶式胡麻割晒机的设计与试验[J]. 中国农机化学报,2019,40(12):26-29.

Liu Yuanxiang, Dai Fei, Zhao Wuyun, et al. Design and experiment of handheld flax windrower[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(12): 26-29. (in Chinese with English abstract)

[9]宋航. 5TF-45亚麻(胡麻)脱粒机设计及研究[D]. 晋中:山西农业大学,2016

Song Hang. Flax(til) Sheller of 5TF-45 Type Design and Research[D]. Jinzhong: Shanxi Agricultural University, 2016. (in Chinese with English abstract)

[10]王建政. 5TS-50型半复式多用杂粮脱粒机研制与试验[J].农机化研究,2013,35(5):127-130,134.

Wang Jianzheng. Development and test of 5TS-50 type half complex multipurpose minor crop thresher[J]. Journal of Agricultural Mechanization Research, 2013, 35(5): 127-130, 134. (in Chinese with English abstract)

[11]高太宁. 小籽粒胡麻作物半复式脱粒机械研究[J]. 农业机械,2011(25):100-102.

[12]平俊杰. 5TS-50型半复式胡麻脱粒机的性能分析[J]. 当代农机,2016(8):65-67

[13]赵文才,张媛媛,公衍峰,等. 自走式亚麻脱粒翻铺机脱粒机构的设计及参数优化[J]. 农机使用与维修,2020(2):1-3.

[14]张一峰. 4GL-140型胡麻收割机设计[J]. 农业工程,2017,7(3):135-137,168.

Zhang Yifeng. Design of 4GL-140 type flax harvester[J]. Agricultural Engineering, 2017, 7(3): 135-137, 168. (in Chinese with English abstract)

[15]戴飞. 胡麻脱粒物料分离清选机理与关键技术研究[D]. 兰州:甘肃农业大学,2020.

Dai Fei. Study on the Separating-cleaning Mechanism and Key Technology of Flax Threshing Material[D]. Lanzhou: Gansu Agricultural University, 2020. (in Chinese with English abstract)

[16]史瑞杰,戴飞,赵武云,等. 全喂入式胡麻脱粒机的设计与试验[J]. 中国农业大学学报,2019,24(8):120-132.

Shi Ruijie, Dai Fei, Zhao Wuyun, et al. Design and test of full-feed flax thresher[J]. Journal of China Agricultural University, 2019, 24(8): 120-132. (in Chinese with English abstract)

[17]石林榕,马周泰,赵武云,等. 胡麻籽粒离散元仿真参数标定与排种试验验证[J]. 农业工程学报,2019,35(20):25-33.

Shi Linrong, Ma Zhoutai, Zhao Wuyun, et al. Calibration of simulation parameters of flaxed seeds using discrete element method and verification of seed-metering test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(20): 25-33. (in Chinese with English abstract)

[18]史瑞杰,戴飞,赵武云,等. 胡麻茎秆生物力学特性试验[J]. 中国农机化学报,2018,39(11):45-50.

Shi Ruijie, Dai Fei, Zhao Wuyun, et al. Biomechanical properties test of flax stem[J]. Journal of Chinese Agricultural Mechanization, 2018, 39(11): 45-50. (in Chinese with English abstract)

[19]甘肃农业大学研发出国内首台胡麻联合收割机[EB/OL]. 2018-08-22, http://gansu.gscn.com.cn/system/2018/08/22/ 012002662.shtml

[20]国内首台胡麻联合收获机亮相景泰[EB/OL]. 2018-08-08, https://www.sohu.com/a/ 245891348_99915557

[21]李心文. 胡麻红花蓖麻栽培技术问答(第一版)[M]. 北京:中国农业出版社,2010:4-36.

[22]周刚,石林榕,赵武云,等. 旱地胡麻起垄覆膜播种联合作业机工作参数优化与性能试验[J]. 中国农业大学学报,2019,24(6):147-156.

Zhou Gang, Shi Linrong, Zhao Wuyun, et al. Optimization of the working parameters and performance experiment of flax ridging and covering film combined seeder in dry-land[J]. Journal of China Agricultural University, 2019, 24(6): 147-156. (in Chinese with English abstract)

[23]肖伟. 胡麻制造纤维素溶解浆的工艺研究[D]. 北京:北京化工大学,2014.

Xiao Wei. The Process Research of Manufacturing Cellulose Dissolving Pulp in Flax Materials[D]. Baijing: Beijing University of Chemical Technology, 2014. (in Chinese with English abstract)

[24]钱爱萍,曹秀霞,张炜,等. 优质、高产胡麻品种宁亚22号[J]. 耕作与栽培,2020,40(5):55-56.

[25]曹秀霞,钱爱萍,张炜,等. 胡麻优良新品种宁亚21号[J]. 种子,2019,38(8):111-112,160.

[26]赵一鸣,史瑞杰,戴飞. 胡麻联合收割机防缠绕割台的设计试验[J]. 机械研究与应用,2020,33(3):30-33.

Zhao Yiming, Shi Ruijie, Dai Fei. Design for anti-winding header of the flax combine harvester[J]. Mechanical Research & Application, 2020, 33(3): 30-33. (in Chinese with English abstract)

[27]丁进锋,赵凤敏,曹有福,等. 亚麻籽脱壳机脱壳性能试验研究[J]. 农机化研究,2017,39(1):158-164.

Ding Jinfeng, Zhao Fengmin, Cao Youfu, et al. Experiment on shelling machine of flaxseed[J]. Journal of Agricultural Mechanization Research, 2017, 39(1): 158-164. (in Chinese with English abstract)

[28]中国农业机械化科学研究院. 农业机械设计手册:上册[M].北京:中国农业科学技术出版社, 2007.

[29]肖洋轶,杨锐,李航,等. 联合收获机割台拨禾装置的设计与运动学仿真[J]. 华中农业大学学报,2020,39(4):156-162.

Xiao Yangyi, Yang Rui, Li Hang, et al. Design and kinematics simulation of pulling device on header of combine harvester[J]. Journal of Huazhong Agricultural University, 2020, 39(4): 156-162. (in Chinese with English abstract)

[30]沈公威,王公仆,胡良龙,等. 甘薯茎尖收获机研制[J]. 农业工程学报,2019,35(19):46-55.

Shen Gongwei, Wang Gongpu, Hu Lianglong, et al. Development of harvesting mechanism for stem tips of sweet potatoes[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 46-55. (in Chinese with English abstract)

[31]廖庆喜,万星宇,李海同,等. 油菜联合收获机旋风清选系统设计与试验[J]. 农业工程学报,2015,31(14):24-31.

Liao Qingxi, Wan Xingyu, Li Haitong, et al. Design and experiment on cyclone separating cleaning system for rape combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 24-31. (in Chinese with English abstract)

[32]刘正怀,郑一平,王志明,等. 微型稻麦联合收获机气流式清选装置研究[J]. 农业机械学报,2015,46(7):102-108.

Liu Zhenghuai, Zheng Yiping, Wang Zhiming, et al. Design on air-flowing cleaning unit of micro rice-wheat combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 102-108. (in Chinese with English abstract)

[33]中国国家标准化管理委员会,收获机械联合收割机试验方法:GB/T 8097-2008[S]. 北京:中国标准出版社,2009.

[34]中国国家标准化管理委员会,脱粒机试验方法:GB/T 5982-2017[S]. 北京:中国标准出版社,2018.

[35]中国国家标准化管理委员会,计数抽样检测程序:GB/T 2828.1-2012[S]. 北京:中国标准出版社,2012.

[36]中国国家标准化管理委员会,农业机械试验条件:GB/T 6562-2008[S]. 北京:中国标准出版社,2008.

[37]中国国家标准化管理委员会,谷物联合收割机安全操作规程:NY 2610-2014[S]. 北京:中国农业出版社,2015.

Design and experiments of crawler-type hilly and mountaineous flax combine harvester

Shi Ruijie1, Dai Fei1, Liu Xiaolong1, Zhao Wuyun1※, Qu Jiangfei1, Zhang Fengwei1, Qin Daguo2

(1.,,730070,; 2.,.,401329,)

Flax is an important oil crop that is widely cultivated in the dry farming areas of Loess Plateau in Northwest and North China. The seed of flax is rich in high nutrition with many beneficial effects, such as anti-inflammatory, anti-cancer, and regulating blood lipid. A staged harvest is generally used to collect the flax seed in previous manual operations in remote mountainous areas. However, high labor intensity and low operating efficiency have seriously restricted mechanized harvesting in the sustainable development of the flax industry. Since Gansu Province is one of the main hilly planting areas of flax, large combine harvesters cannot run smoothly in the operation of transportation, field entry, and transfer, due mainly to the small blocks and narrow roads. In this study, a track combine harvester was designed for hilly mountain flax, combining with easy winding, high strength, and low mobility of flax stem. This machine included a crawler-type walking system, a low damage header to prevent winding, a transverse-flow beater with the grain rod and rod teeth with small taper, narrow-grid concave plates, and secondary cleaning. The whole feeding realized the joint harvest of flax in hilly areas, including dividing, cutting, conveying, threshing, separating, and cleaning. The crawler walking system adopted hydraulic steering and variable speed, showing the 360° in-situ steering with a turning radius of only 700 mm. In the anti-winding low damage header, an anti-winding plate was set in the feed section of the agitator wheel, while the number of telescopic teeth was reduced. As such, the rotational speeds of the threshing and agitator wheel were adjusted to realize the anti-winding of the flax stem. The threshing roller included the transverse-flow beater with the grain rod and rod teeth with small taper, thereby realizing the complete threshing and separation of the flax capsule. The secondary cleaning was composed of a large air-duct fan, a centrifugal fan, and a cyclone separator to implement two cleaning for flax threshing materials. A field experiment was carried out to evaluate the performance of the combine harvester. The results showed that when the water content of flax seeds was 5.42%, an optimal combination of parameters was achieved, where the threshing rate was 98.76%, the impurity rate was 3.61%, the damage rate was 0.18%, the header loss rate was 1.07%, the entrainment loss rate was 0.25%, the cleaning loss rate was 0.81%, the splash loss rate was 0.26%, and the total loss rate was 2.36%. The whole machine ran smoothly during the operation. The operation indexes fully reached the mechanized harvest requirements of flax to serve as a hilly flax combine harvester.

agricultural machinery; combine harvester; experiments; flax; hilly and mountainous; threshing cylinder; concave

史瑞杰,戴飞,刘小龙,等. 履带式丘陵山地胡麻联合收割机设计与试验[J]. 农业工程学报,2021,37(5):59-67.doi:10.11975/j.issn.1002-6819.2021.05.007 http://www.tcsae.org

Shi Ruijie, Dai Fei, Liu Xiaolong, et al. Design and experiments of crawler-type hilly and mountaineous flax combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 59-67. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.05.007 http://www.tcsae.org

2020-10-25

2020-12-27

现代农业产业技术体系专项资金项目(CARS-14-1-28);甘肃省重点研发计划项目(20YF3WA019);甘肃农业大学伏羲青年英才培养计划项目(Gaufx-03Y01)

史瑞杰,博士生,研究方向为农业工程技术与装备。Email:aete_fcb@163.com

赵武云,博士,教授,博士生导师,研究方向为北方旱区作物生产装备工程。Email:zhaowy@gsau.edu.cn

10.11975/j.issn.1002-6819.2021.05.007

S225.31

A

1002-6819(2021)-05-0059-09

——基于CMS 模型的实证分析