基于变增益单神经元PID的秸秆旋埋还田导航系统研制

周明宽,夏俊芳,郑 侃,杜 俊,张居敏,罗承铭

基于变增益单神经元PID的秸秆旋埋还田导航系统研制

周明宽,夏俊芳,郑 侃,杜 俊,张居敏,罗承铭※

(1. 华中农业大学工学院,武汉 430070; 2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

水稻田土壤松软,收割机作业后会出现残留秸秆凸起、地表坑洼等现象,导致秸秆旋埋还田作业易出现重耕、漏耕和自动驾驶路径跟踪精度差等问题。该研究基于滑移估计模型推导了拖拉机路径跟踪的前轮转角控制率,并设计了一种变增益单神经元PID导航控制器。在自主设计的电控比例液压转向系统基础上开发了秸秆旋埋还田导航系统,采用双天线RTK-GNSS获取拖拉机的实时位置和航向角信息,由变增益单神经元PID控制器根据理论转角和航向角偏差变化输出实际执行转角,实现旋埋作业自主路径跟踪。田间试验表明,作业速度为1.15 m/s时,变增益单神经元PID控制器的自适应直线跟踪最大横向偏差不超过0.071 m,平均绝对偏差不超过0.031 m。与常规PID控制器相比,变增益单神经元PID控制器的最大横向偏差和平均绝对偏差控制精度分别提高了53.08%和51.72%;与单神经元PID控制器相比,最大横向偏差和平均绝对偏差控制精度分别提高了39.00%和28.21%。该研究设计的变增益单神经元PID控制器可以增强导航系统的适应性和鲁棒性,提高路径跟踪精度,适用于未来无人驾驶下的秸秆旋埋还田作业。

农业机械;秸秆;导航;旋埋还田;控制器;变增益单神经元PID;电控比例液压系统;双天线RTK-GNSS

0 引 言

长江中下游多熟制稻作区是中国水稻的主要种植区域之一,水稻秸秆旋埋还田能够培肥地力,改良土壤结构,同时避免秸秆焚烧带来的环境污染,是该区域秸秆处理的首选方案[1]。目前秸秆旋埋还田作业以驾驶员操作拖拉机悬挂旋耕机为主要作业方式,作业过程中驾驶员凭感觉判断机具位置,存在重耕、漏耕现象。实现秸秆旋埋还田作业的自动导航可以有效减轻农机操作人员的劳动强度,提高作业精度与作业效率[2-5]。

自动转向系统是实现农机自动导航的前提,转向控制精度对路径跟踪精度影响较大。张智刚等[6]采用加装电机和减速器的方式直接驱动转向柱对日本久保田SPU-60型插秧机的转向系统进行了自动化改造,对插秧机行进速度进行实时调整,提高了转向系统对行进速度变化的鲁棒性;张成涛等[7]对比了全液压转向器和电磁换向阀控制的转向系统,采用并联全液压转向器,通过电机驱动自动转向方案对拖拉机转向系统进行改造。张闻宇等[8]针对电控全液压转向系统的转向控制稳定性和准确性问题,设计了响应控制器。以上研究均是对农机原有转向系统进行改进设计,以提高自动导航下转向控制的响应速度和精度。

针对农机自动导航控制策略,Bakker等[9]采用PD控制器跟踪播种拖拉机的导航数据实现了机器人田间高精度除草作业;Nagasaka等[10]采用常规PID控制器实现了水田插秧机直线跟踪导航;Sun等[11-12]采用常规PID控制器控制番茄信息采集平台按照卫星地图位置跟踪导航;罗锡文等[13-16]针对农机导航开展了系列工作,设计了航向角估计算法和基于预瞄追踪模型的路径跟踪控制方法;伟利国等[17]采用常规PID控制实现了插秧机自动对行导航及地头转向;周建军等[18]采用模糊控制器有效控制电瓶车按预定路径行走;刘兆辉等[19]提出了一种基于遗传算法的自适应模糊控制算法,可迅速消除拖拉机的跟踪偏差;张美娜等[20]提出了一种融合惯性传感器补偿俯仰和侧倾误差的导航参数计算方法,该方法补偿了车辆的横向偏差;丁幼春等[21]提出了单神经元PID控制器,具有超调小和进入稳态快的特点,使联合收获机能够满足自动导航收获作业要求。

虽然针对农机自动导航控制策略国内外已有广泛研究,自动导航技术在农业生产中的应用也越来越广,但由于水田土壤较松软潮湿,且收获机作业后,残留稻茬和秸秆,导致水稻秸秆旋埋还田作业环境较为复杂,拖拉机容易出现滑移,目前针对这一方向的自动导航研究还较少。为解决秸秆旋埋还田作业过程中因环境复杂难以实现精准路径跟踪的问题,本文提出了一种基于滑移估计模型的变增益单神经元PID导航控制器,以东方红LX954拖拉机为载体,研制了基于STM32单片机的电控比例液压阀和角度传感器控制作业机转向;基于双天线RTK-GNSS获取拖拉机位置信息和航向角信息,基于MATLAB设计了滑移模型的变增益单神经元PID控制算法,并通过仿真试验、路面试验和田间试验验证本方法的可行性。

1 秸秆旋埋还田作业机组导航系统结构

1.1 导航系统硬件结构

秸秆旋埋还田作业机组导航系统主要由轮式拖拉机(东方红LX954,中国一拖)、车载计算机、电控比例液压阀、转角传感器、RTK-GNSS接收天线、RTK-GNSS移动站、秸秆旋埋还田机和转向控制器等组成,如图1所示。其中GNSS为上海司南公司生产的K726-OEM型双天线定位定向系统,平面精度1 cm,高程精度2 cm,航向角精度优于0.2°/(为双天线基线长度,m)。

1.车载计算机 2.电控比例液压阀 3.转角传感器 4.RTK-GNSS接收天线 5.RTK-GNSS移动站 6.秸秆旋埋还田机 7.转向控制器

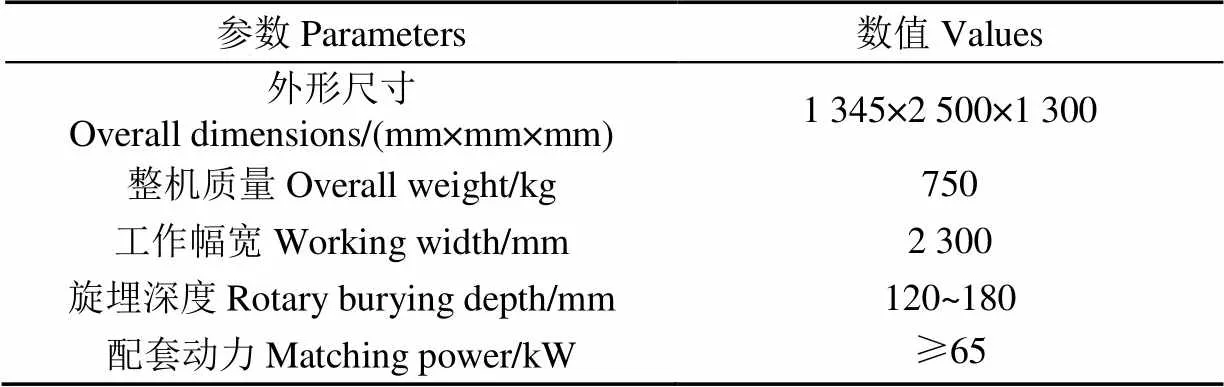

GNSS的定位和定向天线分别放置于拖拉机车顶尾部左右两侧,基线长度为1.38 m;电控比例液压阀安装于车头横梁上端,用于控制拖拉机转向;转角传感器为ANG1系列无触点角度传感器(量程−45°~45°,精度0.05%,分辨率0.025%,洛阳米塔电控科技),安装于拖拉机右前轮;GNSS移动站接收机和转向控制器放置于拖拉机驾驶室内;秸秆旋埋还田作业机通过三点悬挂方式安装于拖拉机尾部,其主要结构参数如表1所示,车载计算机由作业人员控制启动和停止导航作业系统。

表1 秸秆旋埋还田机主要结构参数

1.2 控制系统结构

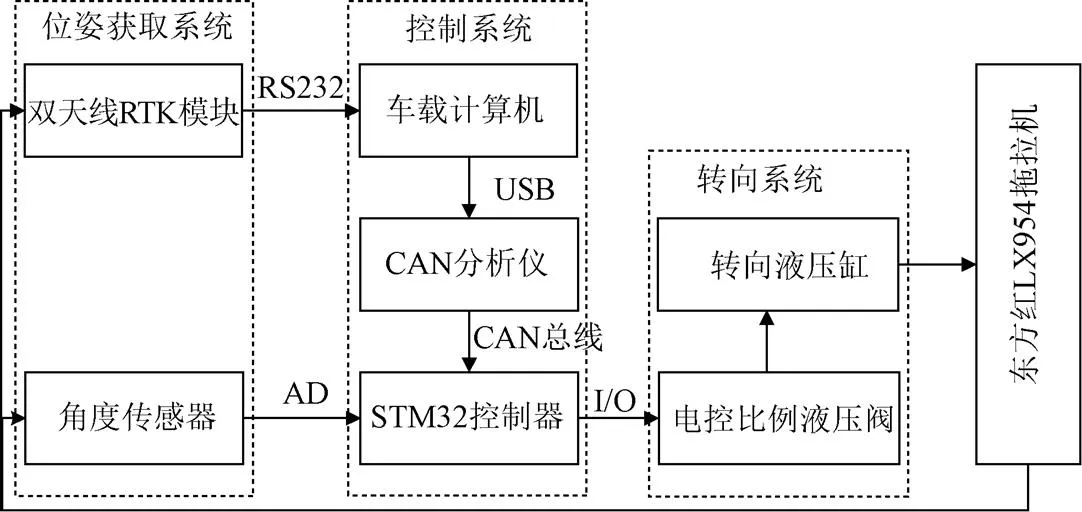

作业机组的导航控制系统结构如图2所示,由位姿获取系统、控制系统和转向系统3部分构成。位姿获取系统采用双天线RTK-GNSS模块获取拖拉机的实时位置信息和航向角信息,角度传感器获取拖拉机前轮实时转向角信息;控制系统采用车载计算机记录并处理实时位置和航向角信息,通过控制算法运算最终输出目标车轮的转角控制信息。车载计算机通过USB口输出的转角控制信息由CAN分析仪(USBCAN/CANalyst-II,珠海创芯科技)转换为CAN信号,再由CAN总线发送到STM32单片机控制器中,与角度传感器发送的当前时刻前轮转角信息进行对比,确定最终的执行转角信息;转向系统由STM32单片机的I/O口控制电控比例液压阀的电磁阀执行开闭,最终液压油流入转向液压缸控制拖拉机前轮完成转向,实现作业路径自动跟踪。

图2 导航控制系统结构

2 秸秆旋埋还田作业机组运动学模型

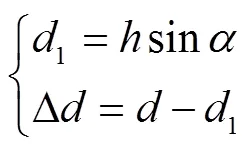

秸秆旋埋还田作业机组的动力来源于东方红LX954拖拉机。旋埋作业时,拖拉机车身会倾斜摆动,使跟踪误差增大,其原因在于:1)水田土壤含水率高且松软;2)联合收割机收获作业的行驶轨迹造成田块坑洼;3)收割后残留的秸秆导致田间地表崎岖不平。如图3所示,拖拉机车身倾斜导致GNSS获取的位置信息存在偏差,设其横向偏移距离为1,实际横向偏差为,根据图3几何关系有:

式中为GNSS定位天线距地表的高度,m;为GNSS定向天线测出的翻滚角,(°);为基于定位信息的横向偏差,m。当翻滚角为0°,即车身水平时,=。

为了提高秸秆旋埋还田的跟踪精度,需建立合适的导航控制模型。不考虑地表环境影响,在路径跟踪过程中,秸秆旋埋还田耕整机与拖拉机之间通过三点悬挂固定连接,整个作业机组可以简化为经典的无滑移两轮车运动学模型,如图4所示。

在不考虑车轮滑移的情况下,Thuilot等[22]建立了两轮车经典运动学路径跟踪模型,通过控制前轮转角来消除横向偏差。水稻秸秆旋埋还田作业中,受土壤松软潮湿、稻茬和残余秸秆的影响,作业机组会存在不同程度的滑移现象[23-26]。此现象可以用前轮和后轮相对于目标行驶方向的滑移角和来表示(如图4所示)。

拖拉机的实际横向偏差和航向角偏差在作业过程中由于滑移现象导致发生偏移,在加入滑移角后,经典运动学路径跟踪模型转化为

前轮滑移角和后轮滑移角无法直接由传感器测出,可由当前时刻和前一时刻的横向偏差和航向角偏差解出,如公式(3)所示。

将当前时刻的滑移偏差考虑到两轮车的经典运动学模型中,可得前一时刻滑移估计的运动学模型为

式中为行驶距离,m。式(4)考虑了水稻秸秆旋埋还田作业过程中复杂地表环境导致的滑移现象,可全面描述前轮滑移角对前轮转角的影响和后轮滑移角对航向角偏差的影响,符合秸秆旋埋还田作业的运动状态。

如图5所示,由于式(4)的两轮车滑移估计运动学模型中为前轮转角,而角度传感器实际检测的是拖拉机右前轮转角1,在实际转向控制中,应将换算为1,根据两轮车模型转向角与实际测量转向角关系(图5)有:

注:为轮距,m;1为实际测量的右前轮转角,(°)。

Note:is the wheel tread, m;1is the measured steering angle of the right front wheel, (°).

图5 两轮车前轮转向角与实际测量转向角关系

Fig.5 Relationship between front wheel steering angle of two-wheel vehicle and actual measured steering angle

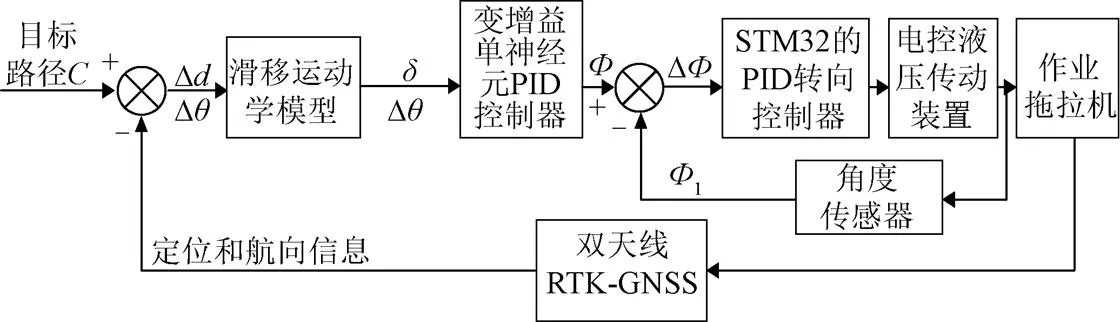

3 导航控制器设计

秸秆旋埋还田作业时,车载计算机利用双天线RTK-GNSS获取实时位置信息和航向角信息,并计算相对于目标路径的横向偏差和航向角偏差;导航控制器基于式(4)和所设计的转向角控制算法得出前轮转角;根据值和航向角偏差的变化由变增益单神经元PID控制器学习优化后输出执行转角;基于STM32单片机的转向控制器将执行转角与角度传感器测得的当前转角1进行比较,得到实际需要的转角,处理后输出控制信号控制电磁阀打开阀口,液压油流入原系统的转向油泵控制拖拉机执行转向操作,使作业机组跟踪目标路径。导航控制器总体结构如图6所示。

3.1 电控比例液压阀

转向控制精度对路径跟踪精度影响较大,电控转向系统是实现自动导航作业的前提。为了提高水稻秸秆旋埋还田作业的路径跟踪精度,本文设计了一款电控比例液压阀,通过三通接口直接作用于拖拉机的转向活塞,解决了原转向系统借助液压助力转动方向盘打开阀口将液压油送入转向油泵执行转向操作导致过程繁琐、反应速度慢且转向不精确的问题,实现前轮转向快速精准控制。所设计的电控液压转向系统如图7所示。

注:Ф为变增益单神经元PID控制器输出的执行转角,(°);Ф1为角度传感器测得的当前转角,(°);∆Ф为前轮实际需要的变化转角,(°)。

完成电控液压转向系统设计与安装后,由车载计算机发送方波转向信号并通过CAN总线控制对其进行跟踪测试,结果如图7c所示。液压阀半速(即阀口半开)状态下,完成一次全程转向操作平均耗时7.12 s;液压阀全速(即阀口全开)状态下,完成一次全程转向操作平均耗时5.23 s。但全速状态下存在超调抖动情况。为了精准控制转角,本研究中,直线跟踪时(转向角度较小)使用全速调节电控液压阀,曲线跟踪时使用半速调节电控液压阀,可降低田间地表状况的影响。

3.2 控制策略

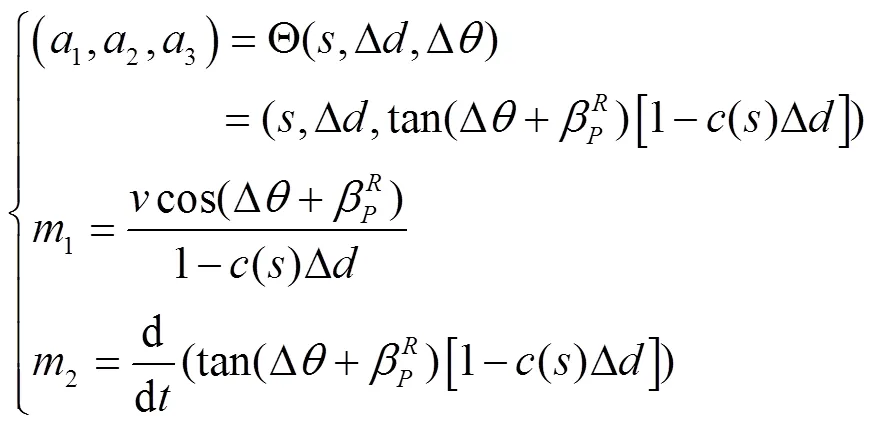

由式(4)可知,前轮转角决定横向偏差和航向角偏差的变化。田间作业时,通过在跟踪目标路径过程中不断调整前轮转角,减少实时的横向偏差和航向角偏差保证路径跟踪的准确性。经典运动学模型可以在没有任何近似的情况下被转换成线性方程,即三维链式系统[24]。将式(4)代入三维链式系统可得滑移链式系统为

式中1、2、3为链式系统的节点;1,2为链式系统节点间的关系链。

为了提高路径跟踪精度,加入上一时刻的滑移角和,通过式(7)反演可得到最终要实施的非线性控制定律,估算出前轮转角。

由式(7)可知,该系统的性能由跟踪的横向偏差决定,与速度无关。系统控制中,位置信息可以直接由RTK-GNSS提供,横向偏差为当前位置与目标路径的距离,航向角偏差为RTK-GNSS获取的航向角与目标航向角的差值,通过式(7)系数1和2的值来调整系统的性能。

3.3 改进的单神经元PID控制器

转向控制系统的PID控制器根据转角输出相应的控制信号,执行转向操作。但常规增量式PID控制器存在没有自学习、自适应能力的问题,导致复杂作业环境下非线性控制性能较差。本文采用神经网络算法中的单神经元算法对PID控制器进行改进,设计变增益单神经元自适应PID控制器实时整定PID的控制参数。单神经元算法具有自适应和自学习能力,通过单神经元算法构成的单神经元自适应PID控制器,具有较强的鲁棒性,能够针对环境变化进行学习,且结构简单,占用内存较少[27-28]。

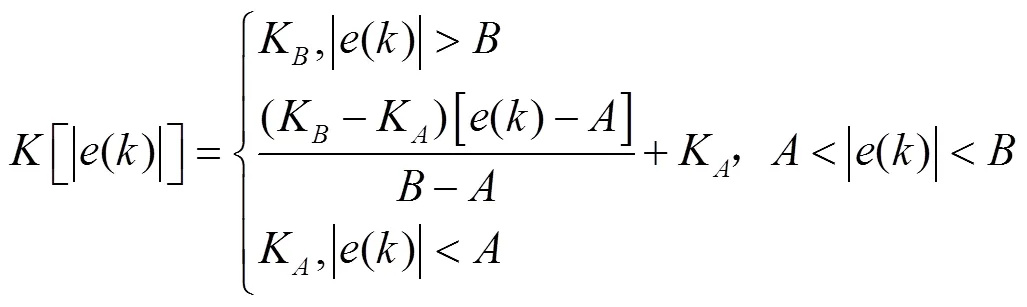

单神经元自适应PID控制器的比例、积分和微分分别采用不同的学习速率、以及以实现各个不同权系数调整,其自适应控制结构如图8所示,其中-1为上一时刻的控制量。

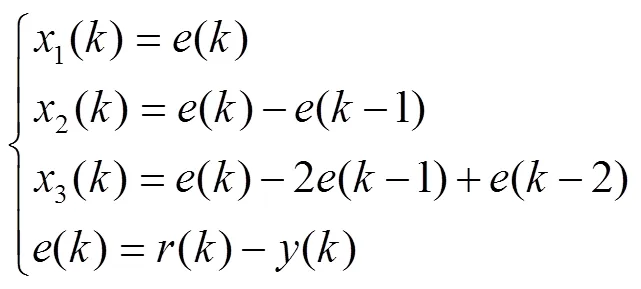

如图8所示,本文采用3个神经元1()、2()和3()分布表示、−1和−2时刻的误差变化进行自适应学习,其表达式如下:

针对秸秆旋埋还田的作业环境,本文采用有监督Hebb学习规则[21],其表达式为

式中为学习速度;()为时刻单神经元自适应PID控制器输出信号,其计算公式如下:

常规PID控制器[29]的模型如下:

式中k为PID控制器的积分控制系数;k为PID控制器的比例控制系数;k为PID控制器的微分控制系数。

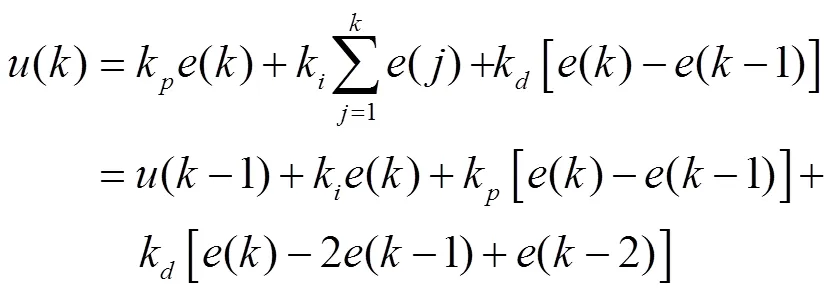

比较可知,单神经元PID的权值1()、2()和3()对应了变量k、k和k。所以比例系数和权值的调节是影响单神经元PID算法控制效果的关键。单神经元PID中由自适应学习得出,而比例系数固定,导致控制环境变化后需调整固定的值,调试过程繁琐,系统适应性差。针对此问题,本文提出一种根据输入输出误差实时自适应非线性调节值的方法,其计算公式如下:

式中K为比例系数的最大值;K为比例系数的最小值;为误差()的最大值;为误差()的最小值。此方法通过实时误差()的变化改变神经元PID的比例系数,使输出控制变量()的值更具有自适应性。

3.4 仿真分析

为了验证变增益单神经元PID的性能,本文引入常规增量式PID和普通单神经元PID进行仿真对比。使用试凑法对常规增量式PID进行k、k和k参数的整定,k=0.03、k=0.28和k=0.01可使其较快地得到较为满意的结果。单神经元自适应PID的加权系数初值设置为任意的相同且非0的值,比例系数和学习速率η、η以及η通过试验求得。调节比例系数,使控制器响应速度较快且超调量较小,然后继续调节η、η和η,进一步减小调节时间和超调量。通过试验,确定单神经元自适应PID控制器比例系数=5.98,学习速率η=4.06、η=0.35、η=1.48。先通过试凑法确定变增益单神经元PID的值上下限分别为K=3.08,K=8.17,固定K,K的值后,调试确定误差范围=3,=15。为了验证算法的可行性,本文参考拖拉机前轮转角的范围,输入信号设置为一个=15的输入转角偏差信号并在40~50 s加入=45的扰动信号,仿真试验结果如图9所示。

结果表明,3种控制算法的收敛速度由快到慢为:变增益单神经元PID(16.80 s)、常规PID(25.90 s)和单神经元PID(32.46 s);超调量由大到小为:常规PID(11.67%)、变增益单神经元PID(6.33%)和单神经元PID(2.57%)。综合分析可知,变增益单神经元PID控制算法的收敛速度最快,超调量较小,其信号跟随性能最佳,符合水稻秸秆旋埋还田导航精度要求。

4 验证试验

4.1 路面试验

为了验证所设计的变增益单神经元PID算法的可行性,于2020年8月15日晴朗天气下,在华中农业大学工学院大学生工训中心门前的油柏路进行验证试验,试验现场如图10所示。在拖拉机未负载的情况下,以2 m/s左右的速度进行路面直线和曲线行驶试验。采用试验法确定转角控制律的系数1=0.3,2=0.02;按照3.4节方法得到常规PID的参数为k=0.05、k=0.88、k=0.01;单神经元自适应PID控制器比例系数=4.98,学习速率=2.06、=0.44、=0.28;变增益单神经元PID的值上下限分别为K=3.48,K=7.47,误差范围=5,=18。

图10 路面导航试验现场

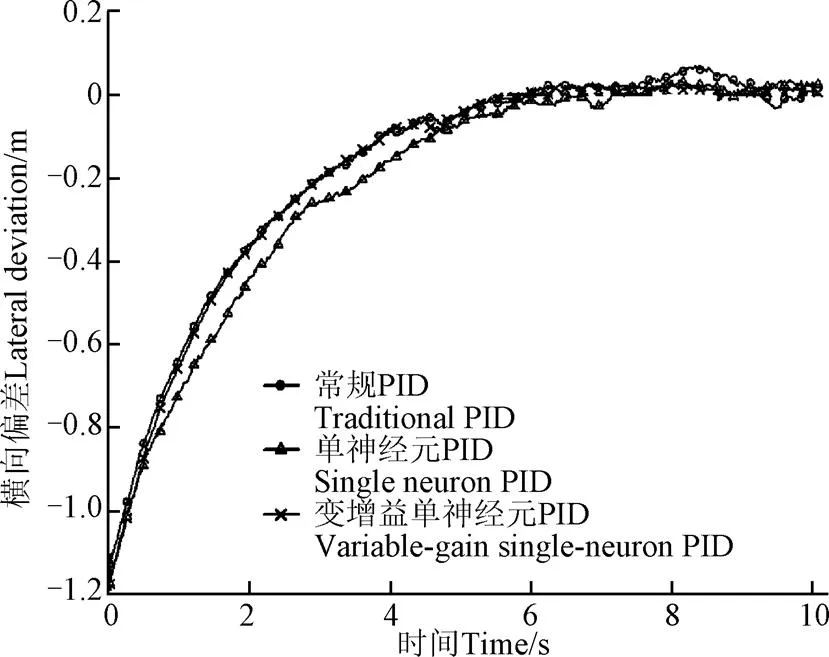

直线行驶试验中,为了探究算法纠正横向偏差的能力,设置了约1.2 m的初始横向偏差。具体如下:常规PID控制初始横向偏差为1.19 m,航向角偏差为2°;单神经元PID初始横向偏差为1.21 m,航向角偏差为−1°;变增益单神经元PID初始横向偏差为1.27 m,航向角偏差为3°。3种控制算法下的直线跟踪横向偏差变化曲线如图11所示。

图11 不同控制算法的路面直线行驶导航效果对比

由图11可知,常规PID的稳态调节(距离偏差小于0.1 m)时间为3.87 s,最大横向偏差为0.082 m;单神经元PID的稳态调节时间为5.14 s,最大横向偏差为0.057 m;变增益单神经元PID的稳态调节时间为3.73 s,最大横向偏差为0.026 m。变增益单神经元PID和常规PID的稳态调节时间较短,且变增益单神经元PID的最大横向偏差和平均横向偏差较小,即变增益单神经元PID的跟踪效果最优。

在直线跟踪9 m后,进入曲线跟踪阶段。以直径12 m的半圆作为跟踪路径。3种控制算法的路径跟踪效果如图12所示。

试验结果表明,曲线跟踪中,常规PID的最大横向偏差为1.385 m,平均横向偏差为0.647 m;单神经元PID的最大横向偏差为0.748 m,平均横向偏差为0.390 m;变增益单神经元PID的最大横向偏差为0.382 m,平均横向偏差为0.170 m。变增益单神经元PID的曲线跟踪效果最优。

4.2 田间试验

田间试验于2020年11月16日晴朗天气下,在华中农业大学作物遗传改良国家重点实验室试验田中进行,试验现场如图13所示。所选试验田土壤类型为长江中下游常见的水稻土,黏性质地,田间为晚稻收获后经晾晒的秸秆。秸秆高度在60 cm左右,土壤含水率为35.10%,土壤坚实度为1 136 kPa,秸秆覆盖量为1 463 g/m2。

在保证秸秆旋埋还田作业质量的条件下,设定作业速度为1.15 m/s左右[29],设定RTK-GNSS的采集频率为10 Hz。设定目标路径为2条直线和1条半圆曲线。分别采用常规PID、单神经元PID和变增益单神经元PID进行自动导航作业。

试验步骤如下:

1)检查作业机具状态,确保电控系统正常工作;

2)设置采用的路径跟踪控制算法;

3)根据田间起始坐标与系统连接端口,初始化GNSS定位坐标原点和通讯端口,启动导航系统;

4)启动作业机具,开始路径跟踪导航作业;

5)记录作业机具的实时转角、目标转角、滑移角和横向偏差等试验数据信息;

6)采用不同控制算法重复步骤2)~5)进行试验。

表2为分别采用常规PID、单神经元PID和变增益单神经元PID控制算法进行田间直线和曲线路径跟踪的横向偏差对比。由表2可知,作业机速度为1.15 m/s左右时,变增益单神经元PID控制器直线跟踪的最大横向偏差不超过0.071 m,平均绝对偏差不超过0.031 m,标准差不超过0.038 m。变增益单神经元PID控制器曲线跟踪的最大横向偏差不超过1.121 m,平均绝对偏差不超过1.030 m,标准差不超过0.525 m。根据丁幼春等[21]研究中计算导航精度提高百分比的方法,直线路径跟踪中,相对于常规PID控制器,变增益单神经元PID控制器的最大横向偏差和平均绝对偏差控制精度分别提高了53.08%和51.72%;相对于单神经元PID控制器,最大横向偏差和平均绝对偏差控制精度分别提高了39.00%和28.21%。曲线路径跟踪中,相对于常规PID控制器,变增益单神经元PID器最大横向偏差和平均绝对偏差控制精度分别提高了44.73%和40.39%;相对于单神经元PID控制器,最大横向偏差和平均绝对偏差控制精度分别提高了21.81%和21.11%。

图14为变增益单神经元PID的秸秆旋埋还田作业路径跟踪试验结果,其中图14a所示为作业轨迹及其平整度信息。由于收获作业后大量秸秆残留形成的凸起、田块坑洼和土壤松软等,旋埋作业时地面平整度在−0.16~0.04 m范围内不规则变化。图14b为前轮滑移角和后轮滑移角的变化,由于作业平整度变化和土壤松软潮湿等原因,作业过程中前后轮滑移角不规则变化。在转弯开始和结束时,转角变化较大,导致滑移角较大,变化范围−10°~17°;稳定转弯过程中,转角变化较小,滑移角趋于稳定。作业过程中变增益单神经元PID的比例系数根据作业环境改变实时整定变化,如图14c所示。在直线跟踪稳定时,使其比例系数保持下限K=3.48以上,可及时响应复杂环境导致的瞬间偏移影响。在转弯过程中,由于转角较大,限制其上限K=7.47,避免超调导致拖拉机剧烈抖动和过度调整。图14d为作业过程的横向偏差变化。结果表明本文设计的导航控制器结合滑移估计模型和变增益单神经元PID算法,能有效降低路径跟踪的横向偏差,为秸秆旋埋还田高精度作业提供技术支持。

表2 田间试验的路径跟踪横向偏差测试结果

5 结 论

1)以东方红LX954拖拉机为基础,将其机械转向机构改制为电控液压转向系统,以STM32单片机为控制器,基于PID控制算法实现快速精准转向控制。

2)以双天线RTK-GNSS和角度传感器为作业状态采集装置,通过变增益单神经元PID算法控制作业机具进行跟踪路径,并与常规PID和单神经元PID算法进行对比,改善了单神经元调节比例系数固定的局限,提高了控制器响应速度且降低了超调量,增强了导航系统对旋埋还田作业环境的自适应性。

3)田间试验表明,相对常规PID和单神经元PID控制算法,变增益单神经元PID自适应控制算法通过实时对比例系数进行整定,降低了秸秆旋埋还田作业环境对跟踪精度的影响,增强了导航系统对作业环境的适应性和鲁棒性。当作业速度为1.15 m/s时,直线跟踪的最大横向偏差不超过0.071 m,平均绝对偏差不超过0.031 m;曲线跟踪的最大横向偏差不超过1.121 m,平均绝对偏差不超过1.030 m。其作业效果相对于常规PID和单神经元PID控制算法有较大提升,但曲线跟踪误差较大。本文设计的导航控制方法有效提高了秸秆旋埋还田作业的路径跟踪精度,适用于未来无人驾驶下的秸秆旋埋还田作业。

[1]Malhi S S, Nyborg M, Solberg E D, et al. Improving crop yield and N uptake with long-term straw retention in two contrasting soil types[J]. Field Crop Research, 2011, 124(3): 378-391.

[2]刘刚,康熙,夏友祥,等. 基于GNSS农田平整全局路径规划方法与试验[J]. 农业机械学报,2018,49(5):27-33.

Liu Gang, Kang Xi, Xia Youxiang, et al. Global path planning algorithm and experiment based on GNSS- controlled precise land leveling system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 27-33. (in Chinese with English abstract)

[3]贾全,张小超,苑严伟,等. 拖拉机自动驾驶系统上线轨迹规划方法[J]. 农业机械学报,2018,49(4):36-44.

Jia Quan, Zhang Xiaochao, Yuan Yanwei, et al. Guided trajectory planning method for tractor autopilot system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(4): 36-44. (in Chinese with English abstract)

[4]张雁,李彦明,刘翔鹏,等. 水稻直播机自动驾驶模糊自适应控制方法[J]. 农业机械学报,2018,49(10):30-37.

Zhang Yan, Li Yanming, Liu Xiangpeng, et al. Fuzzy adaptive control method for autonomous rice seeder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 30-37. (in Chinese with English abstract)

[5]张硕,刘进一,杜岳峰,等. 基于速度自适应的拖拉机自动导航控制方法[J]. 农业工程学报,2017,33(23):48-55.

Zhang Shuo, Liu Jinyi, Du Yuefeng, et al. Method on automatic navigation control of tractor based on speed adaptation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(23): 48-55. (in Chinese with English abstract)

[6]张智刚,罗锡文,李俊岭. 轮式农业机械自动转向控制系统研究[J]. 农业工程学报,2005,21(11):85-88.

Zhang Zhigang, Luo Xiwen, Li JunLing. Automatic steering control system of wheeled model farming machinery[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(11): 85-88. (in Chinese with English abstract)

[7]张成涛,谭彧,吴刚,等. 谷物联合收割机电控全液压转向系统建模与仿真[J]. 农业工程学报,2013,29(20):11-17.

Zhang Chengtao, Tan Yu, Wu Gang, et al. Modeling and simulation of electronic control full hydraulic steering system for grain combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(20): 11-17. (in Chinese with English abstract)

[8]张闻宇,丁幼春,廖庆喜,等. 拖拉机液压转向变论域模糊控制器设计与试验[J]. 农业机械学报,2015,46(3):43-50.

Zhang Wenyu, Ding Youchun, Liao Qingxi, et al. Variable universe fuzzy controller for tractor hydraulic steering[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 43-50. (in Chinese with English abstract)

[9]Bakker T, Asselt van C J, Bontsema J, et al. Robotic weeding of a maize field based on navigation data of the tractor that performed the seeding[J]. IFAC Proceedings Volumes, 2010, 43(26): 157-159.

[10]Nagasaka Y, Saito H, Tamaki K, et al. An autonomous rice transplanter guided by global positioning system and inertial measurement unit[J]. Journal of Field Robotics, 2009, 26(6/7): 537-548.

[11]Sun H, Slaughter D C, Ruiz M P, et al. RTK GPS mapping of transplanted row crops[J]. Computers & Electronics in Agriculture, 2010, 71(1): 32-37.

[12]Perez-Ruiz M, Slaughter D C, Gliever C, et al. Tractor-based Real-time Kinematic-Global Positioning System (RTK-GPS) guidance system for geospatial mapping of row crop transplant[J]. Biosystems Engineering, 2012, 111(1): 64-71.

[13]罗锡文,张智刚,赵祚喜,等. 东方红X-804拖拉机的DGPS自动导航控制系统[J]. 农业工程学报,2009,25(11):139-145.

Luo Xiwen, Zhang Zhigang, Zhao Zuoxi, et al. Design of DGPS navigation control system for Dongfanghong X-804 tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(11): 139-145. (in Chinese with English abstract)

[14]张智刚,罗锡文. 农业机械导航中的航向角度估计算法[J] . 农业工程学报,2008,24(5):110-114.

Zhang Zhigang, Luo Xiwen. Adaptive weighted fusion algorithm for orientation evaluation of agricultural machinery[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(5): 110-114. (in Chinese with English abstract)

[15]罗锡文,区颖刚,赵祚喜,等. 农用智能移动作业平台模型的研制[J]. 农业工程学报,2005,21(2):83-85.

Luo Xiwen, Ou Yinggang, Zhao Zuoxi, et al. Research and development of intelligent flexible chassis for precision farming[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(2): 83-85. (in Chinese with English abstract)

[16]王辉,王桂民,罗锡文,等. 基于预瞄追踪模型的农机导航路径跟踪控制方法[J]. 农业工程学报,2019,35(4):11-19.

Wang Hui, Wang Guimin, Luo Xiwen, et al. Path tracking control method of agricultural machine navigation based on aiming pursuit model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 11-19. (in Chinese with English abstract)

[17]伟利国,张权,颜华,等. XDNZ630型水稻插秧机GPS自动导航系统[J]. 农业机械学报,2011,42(7):186-190.

Wei Liguo, Zhang Quan, Yan Hua, et al. GPS automatic navigation system design for XDNZ630 rice transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(7): 186-190. (in Chinese with English abstract)

[18]周建军,张漫,汪懋华,等. 基于模糊控制的农用车辆路线跟踪[J]. 农业机械学报,2009,40(4):151-156.

Zhou Jianjun, Zhang Man, Wang Maohua, et al. Path tracking for agricultural vehicle based on fuzzy control[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(4): 151-156. (in Chinese with English abstract)

[19]刘兆祥,刘刚,籍颖,等. 基于自适应模糊控制的拖拉机自动导航系统[J]. 农业机械学报,2010,41(11):148-152.

Liu Zhaoxiang, Liu Gang, Ji Ying, et al. Autonomous navigation system for agricultural tractor based on self-adapted fuzzy control[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(11): 148-152. (in Chinese with English abstract)

[20]张美娜,尹文庆,林相泽,等. RTK-DGPS融合惯性传感器的车辆导航参数计算方法[J]. 农业机械学报,2015,40(5):7-12.

Zhang Meina, Yin Wenqing, Lin Xiangze, et al. Method for calculating navigation parameters via RTK- DGPS fusing inertial sensor for agricultural vehicle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 40(5): 7-12. (in Chinese with English abstract)

[21]丁幼春,夏中州,彭靖叶,等. 联合收获机单神经元PID导航控制器设计与试验[J]. 农业工程学报,2020,36(7):34-42.

Ding Youchun, Xia Zhongzhou, Peng Jingye, et al. Design and experiment of the single-neuron PID navigation controller for a combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(7): 34-42. (in Chinese with English abstract)

[22]Thuilot B, Cariou C, Martinet P, et al. Automatic guidance of a farm tractor relying on a single CP-DGPS[J]. Autonomous Robots, 2002, 13(1): 53-71.

[23]Lenain R, Thuilot B, Cariou C, et al. High accuracy path tracking for vehicle in presence of sliding: Application to farm vehicles automatic guidance for agricultural task[J]. Autonomous Robots, 2006, 21(1): 79-97.

[24]Alipour K, Robat A B, Tarvirdizadeh B. Dynamics modeling and sliding mode control of tractor-trailer wheeled mobile robots subject to wheels slip[J]. Mechanism and Machine Theory, 2019, 138: 16-37.

[25]景云鹏,刘刚,金志坤. 农田平地机导航侧滑估计与自适应控制方法[J]. 农业机械学报,2020,51(9):26-33.

Jing Yunpeng, Liu Gang, Jin Zhikun. Adaptive guidance control method with sideslip estimation for land leveler pulling by tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 26-33. (in Chinese with English abstract)

[26]Chen Xiujia, Qiu Hongdi. Research on single neuron adaptive PID controller[J]. Applied Mechanics and Materials, 2014, 3512: 826-830.

[27]Tang Wei, Wang Lijian, Gu Jiawei, et al. Single neural adaptive PID control for small UAV micro-turbojet engine[J]. Sensors (Basel, Switzerland), 2020, 20(2): 21.

[28]Su W S, Lee I B, Lee B K. On-line process identification and automatic tuning method for PID controllers[J]. Chemical Engineering Science, 1998, 53(10): 1847-1859

[29]祝英豪,张居敏,曾荣,等. 人字型水旱两用旋埋刀辊设计与试验[J]. 农业机械学报,2019,50(4):49-57,273.

Zhu Yinghao, Zhang Jumin, Zeng Rong, et al. Design and experiment of herringbone type rotary blade roller for burying stubble in paddy field and dry land[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(4): 49-57, 273. (in Chinese with English abstract)

Development of rotary straw burying and returning navigation system based on variable-gain single-neuron PID

Zhou Mingkuan, Xia Junfang, Zheng Kan, Du Jun, Zhang Jumin, Luo Chengming※

(1.430070,; 2., 430070,)

Soft-soil surface in a paddy field is usually left with unevenly distributed rice stalks, uncut stubbles, and machine ruts after harvesting by combines. A common treatment of rice straws is rotary burying using tractor-hitched rotary cultivators in southern China. However, misses and overlaps inevitably occur, because human tractor drivers mainly perform the current operation under the complex conditions of field surface. It is greatly urgent to develop an automatic navigation system for better operational efficiency and accuracy. In this study, a Dongfanghong LX954 tractor with a hitched rotary straw returning cultivator was taken as the research object. An automatic navigation system was developed to replace the original tractor-rotary cultivator combined one, with a novel electronic proportional control and hydraulic steering. The main hardware of the navigation system included an onboard PC, an electronic-control proportional hydraulic valve, a steering angle sensor, and a dual-antenna RTK-GNSS. The navigation software was performed on the MATLAB platform in the Windows 7 operating system. The RTK-GNSS was used to measure the real-time lateral deviations and orientation errors of the tractor. The onboard PC was used to plan the operation paths, process the GNSS measurement data, calculate the steering angles using the designed control algorithms, and finally send control commands to the steering controller. Specifically, the steering controller was used to receive the control commands through a CAN bus, thereby controlling the opening and closing of the electronic-control proportional hydraulic valve, and finally realizing automatic navigation. An estimation model of slip angle was derived using the steering angle control of the tractor, and a variable gain single-neuron PID controller was designed, in order to reduce the great slippages from the complex conditions of field surface during rotary burying of straws. The slip angles of the front-wheel and rear-wheel were added into the model to accurately calculate the control angle more suitable for the actual operation. The variable gain single-neuron PID controller output the values of steering angle by learning the previous control effects from the neuron and the adjusted gain, according to the differences between the current heading and the target heading. As such, the navigation control rapidly adapted to the subsequent soil surface in the field. MATLAB simulations were carried out to compare the control effects of a conventional, a single-neuron, and the variable gain single-neuron PID controller. The results showed that the variable gain single-neuron PID controller behaved the fastest convergence, the smallest overshoot, and the best performance of signal tracking. A road test was performed to further verify the feasibility of the designed navigation system. When the operation speed was about 2 m/s, the variable gain single-neuron PID effectively improved the performance of path tracking, in terms of speed and accuracy for both straight path and curve tracking. Furthermore, the maximum lateral deviation was 0.026 m during straight path tracking. In the curve tracking for a half circle with a diameter of 12 m, the maximum lateral deviation was 0.382 m and the mean was 0.170 m. A field experiment was performed on the rotary straw returning under the designed navigation system. In straight path tracking, the maximum lateral deviation was 0.071 m, and the mean was 0.031 m when the operation speed was 1.15 m/s. Compared with the traditional and single-neuron PID controllers, the control accuracy of the maximum error and mean absolute error were improved by 53.08% and 51.72% respectively, and compared with single neuron PID controller, the control accuracy of the maximum error and mean absolute error were improved by 39.00% and 28.21% respectively, the developed navigation controller can significantly reduce the interference from the various soft-soil surface in a paddy field, thereby enhancing the adaptability and robustness of the navigation system, particularly with the higher accuracy of path tracking.

agricultural machinery; straw; navigation; rotary burying and returning; controller; variable-gain single-neuron PID; electronic-control proportional hydraulic system; dual-antenna RTK-GNSS

周明宽,夏俊芳,郑侃,等. 基于变增益单神经元PID的秸秆旋埋还田导航系统研制[J]. 农业工程学报,2021,37(5):31-40.doi:10.11975/j.issn.1002-6819.2021.05.004 http://www.tcsae.org

Zhou Mingkuan, Xia Junfang, Zheng Kan, et al. Development of rotary straw burying and returning navigation system based on variable-gain single-neuron PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 31-40. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.05.004 http://www.tcsae.org

2020-11-30

2021-01-28

公益性行业(农业)科研专项经费项目(201503136);国家重点研发计划项目(2017YFD0301303);中央高校基本科研业务费专项资金资助项目(2662019QD001)

周明宽,博士生,研究方向为现代农业装备设计与测控。Email:zhoumingkuan@webmail.hzau.edu.cn

罗承铭,讲师,博士,研究方向为车辆导航与控制、智能农业装备与系统。Email:chmluo@mail.hzau.edu.cn

10.11975/j.issn.1002-6819.2021.05.004

TP273+.2

A

1002-6819(2021)-05-0031-10