LNG加注船液货舱区域温度场有限元分析

闫永思, 胡圣君, 赵志成

(1.上海外高桥造船有限公司,上海 200137;2.龙口中集来福士海洋工程有限公司,山东 烟台 264000)

0 引 言

液化天然气(Liquefied Natural Gas, LNG)作为一种清洁能源,被广泛用作船舶动力燃料。与传统石油燃料相比,船用LNG可将综合排放减少85%左右,其中碳化合物可降低97%,氮化合物可降低30%~40%,微粒排放可降低40%,噪声可降低40%,不含铅和苯等高致癌物质,且基本不含硫化物[1]。国内外已安装或即将安装LNG主机的在建船舶不断增加,同时LNG加注量大幅上升。目前,我国LNG的加注码头数量已经无法满足日益增长的LNG船舶的需求。小型LNG加注船货舱一般选用独立式液货舱,分为A、B、C等3种型号。液货舱内LNG温度与外部环境温差大,液货舱区域温度场分布直接影响其船体结构的钢材选择。目前国内针对LNG加注船开展大量研究[2-3]工作,但是针对LNG加注船液货舱区域温度场有限元模拟方法的研究较少。

1 计算模型

目标船型为6 000 m3LNG加注船,采用2个C型独立式液货舱。舱内液罐形状为圆柱形,球形封头;罐内货物温度最低为-163 ℃;罐体材料为9%镍钢;液罐绝热材料为350 mm聚氨酯泡沫,0.5 mm镀锌钢板覆盖,绝热材料导热系数为0.095 W/(m2·K)。液货舱内液罐之间只设1道水密横舱壁,横舱壁的温度较低。

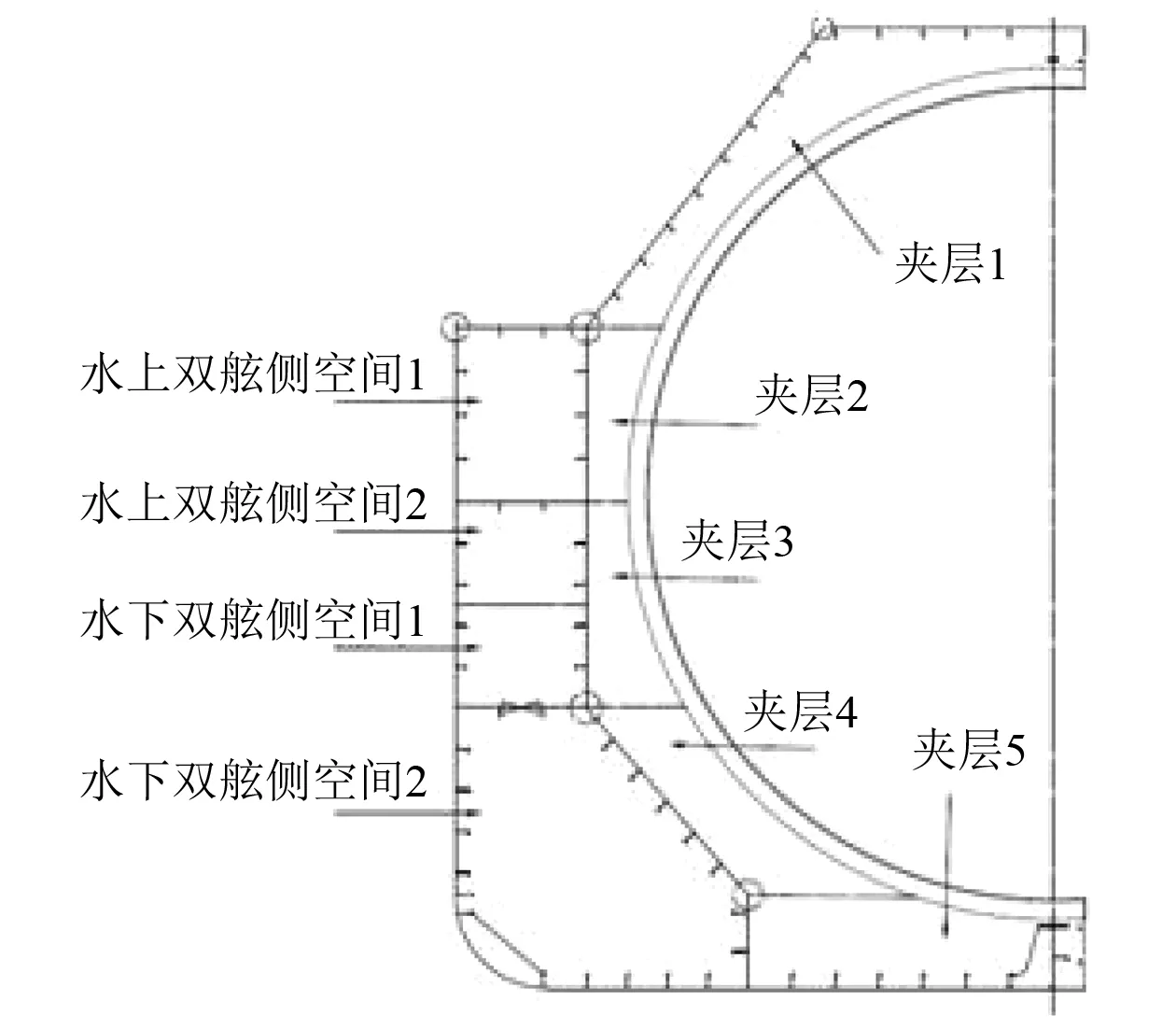

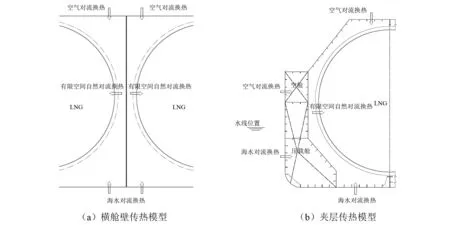

LNG与液罐内壁、液罐内壁与外壁、液罐外壁与船体结构、船体结构与周围环境之间都存在复杂的热交换作用。液罐内部温度分布不均而存在热对流;液货舱内部温度分布不均,热量通过舱壁传递;水线以下的船体结构与海水通过对流进行热交换;水线以上的船体结构与周围空气通过对流进行热交换,同时也受太阳热辐射影响。船体结构与液罐之间存在密闭空间,为了方便计算,将其分为5个夹层。根据上述分析,将液货舱区域分为9个典型密闭空间,如图1所示。

图1 液货舱区域密闭空间划分

2 传热计算

2.1 传热原理

液货舱区域传热方式主要有传导和对流,船体外板与空气及海水之间发生热对流,船体结构钢板内外表面发生热传导,密闭空间内部发生有限空间内的自然对流换热[4]。

在进行热传导时,传热速率与温度的变化梯度呈线性关系,即

(1)

式中:q为传热速率;K为导热系数;T为表面温度;x为材料厚度。

在发生热对流时,传热速率与物体的表面和环境间的温度差呈线性关系,即

q=h(Ts-Ta)

(2)

式中:h为对流换热系数;Ts为表面温度;Ta为环境温度。

通过物体一侧的热量计算公式为

Q=Aheq(T1-T2)

(3)

(4)

式(3)和式(4)中:Q为热量;A为横截面积;T1、T2为物体两侧的温度;heq、h1、h2为对流换热系数;ti为板厚;ki为板导热系数;m为骨材影响相关系数。

根据热平衡原理,在稳定状态下,船体结构接受的热量与散发的热量相等,即

(5)

式中:Ai为热量流经平面的面积;Ti、Tj为物体两侧的温度。

2.1.1 热传导分析

在船体结构及液货舱的绝缘材料中温度分布不均而存在传导换热,其导热系数分别为:钢材,64 W/(m2·K); 绝缘材料,0.021 W/(m2·K)。

2.1.2 热对流分析

船体结构主要通过自然对流方式与外界进行换热,关键问题在于精确模拟对流换热系数。对流换热计算的特征数群受流体的种类、流速、温度等因素影响,用相似原理或量纲分析方法模拟[5]。

对流换热系数h的计算公式为

(6)

式中:Nu为努塞尔数;y为传热面特征长度,m。

格拉晓夫数(Gr)反映自然对流程度的特征数,其公式为

(7)

式中:g为重力加速度;αv为气体体积膨胀系数;Δt为两壁面温差;v为运动黏度。

2.1.3 自然对流换热分析

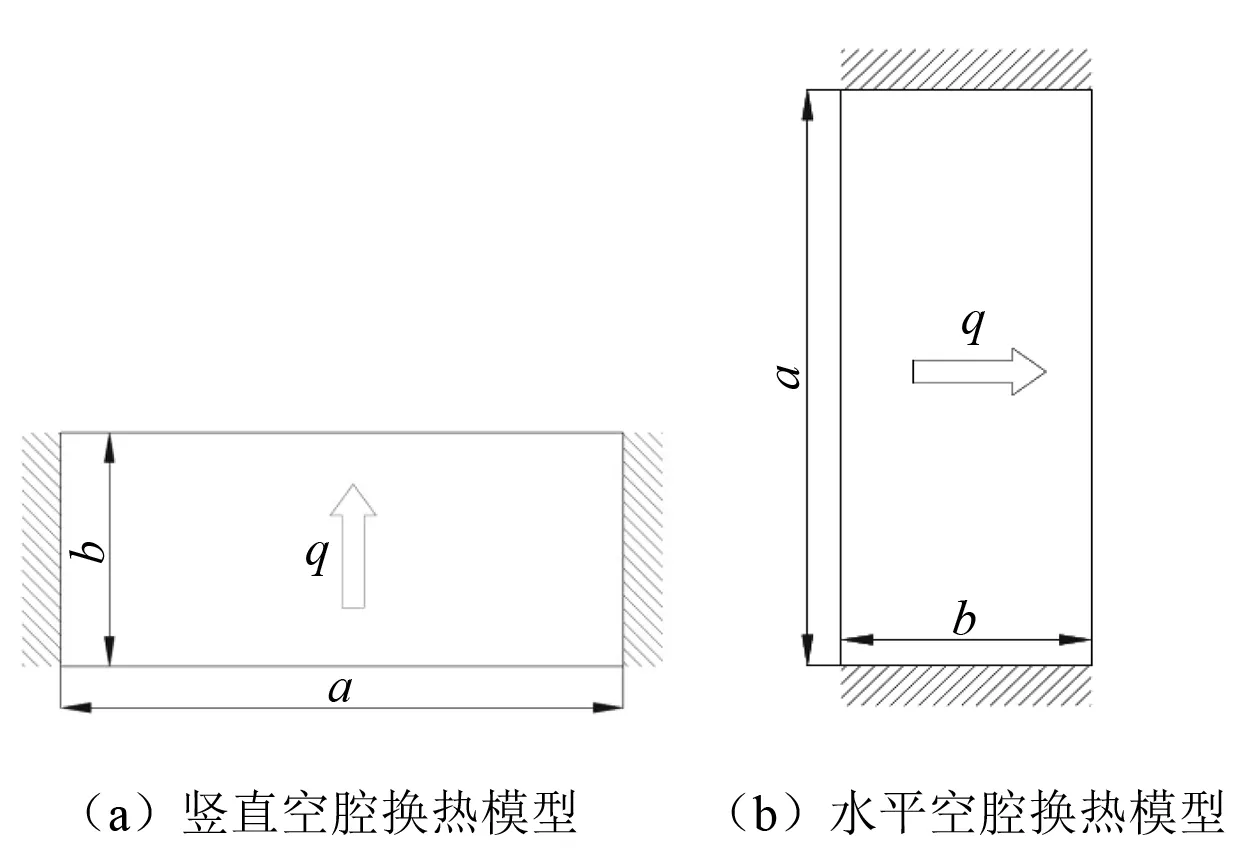

液罐与液货舱区域船体结构之间主要通过空气进行对流换热,依据有限空间的自然对流换热处理方法进行有限元模拟。根据夹层的特点,建立竖直和水平2类典型的矩形空腔换热模型,如图2所示。

图2 典型空腔换热模型

根据传热学理论,密闭空间的自然对流系数受空腔的长宽比影响,竖直和水平空腔模型的对流系数应分别计算[1]。

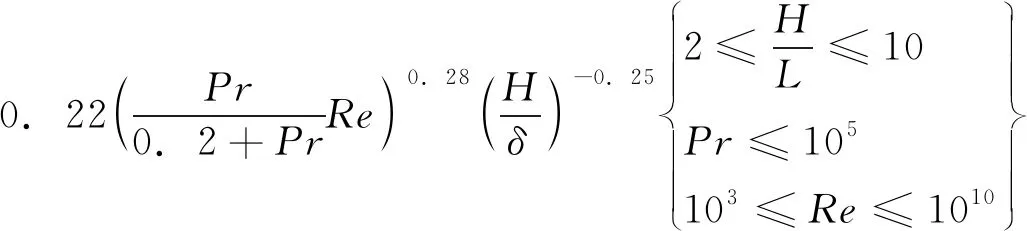

竖直空腔换热模型计算公式为

(8)

(9)

式(8)和式(9)中:Pr为普朗特数,表示流动边界层相对热边界层的大小;L和H分别为夹层特征长度和厚度,m;δ为板厚,m;Re为雷诺数,描述流体流动情况的无量纲数。

水平空腔换热模型计算公式为

Nu=0.061(GrPr)1/3,Gr>4.6×105

(10)

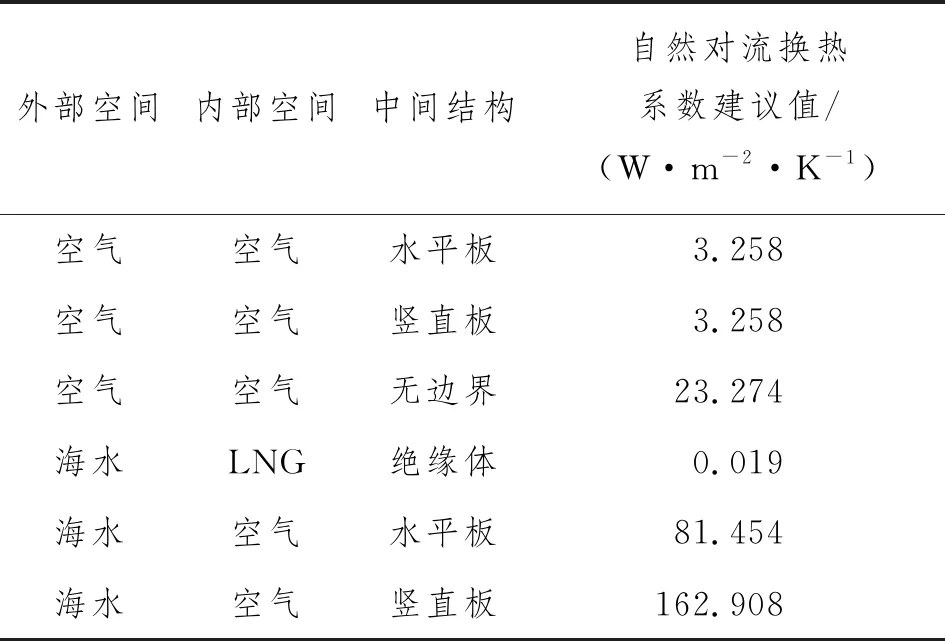

自然对流换热系数值如表1所示。

表1 自然对流换热系数值

2.1.4 骨材影响因子

液货舱区域船体结构骨材包括角钢、球扁钢、T型材等,因为骨材会增加舱壁的表面积,从而会影响热交换效率,所以一般使用加强筋肋效率对热对流换热系数进行纠偏。将骨材对热交换的影响进行等效处理,在壁面的对流换热系数中加入骨材影响因子,即

hfs=(1+Af·μf/Ac)hc

(11)

式中:hfs为考虑骨材对换热作用的纠偏对流换热系数;Af为骨材表面积;μf为加强筋肋效率,取0.8;hc为初始热对流系数;Ac为板表面积。

2.2 液货舱区域传热模型

C型独立式液货舱传热较为复杂,根据热平衡定理,液货舱区域流入和流出的热量相等,即总换热量为0[3]。船舶外板与周围环境通过自然对流进行热量交换,然后热量由外板通过热传导方式传到舱壁中心位置,横舱壁与空腔中的空气发生热对流将热量传入舱室内部。这一过程包含多种热交换方式,包括海水对流换热、有限空间自然对流换热及板材同绝缘材料内外表面的热传导等。液货舱区域简化传热模型如图3所示。

3 液货舱区域温度场数值模拟

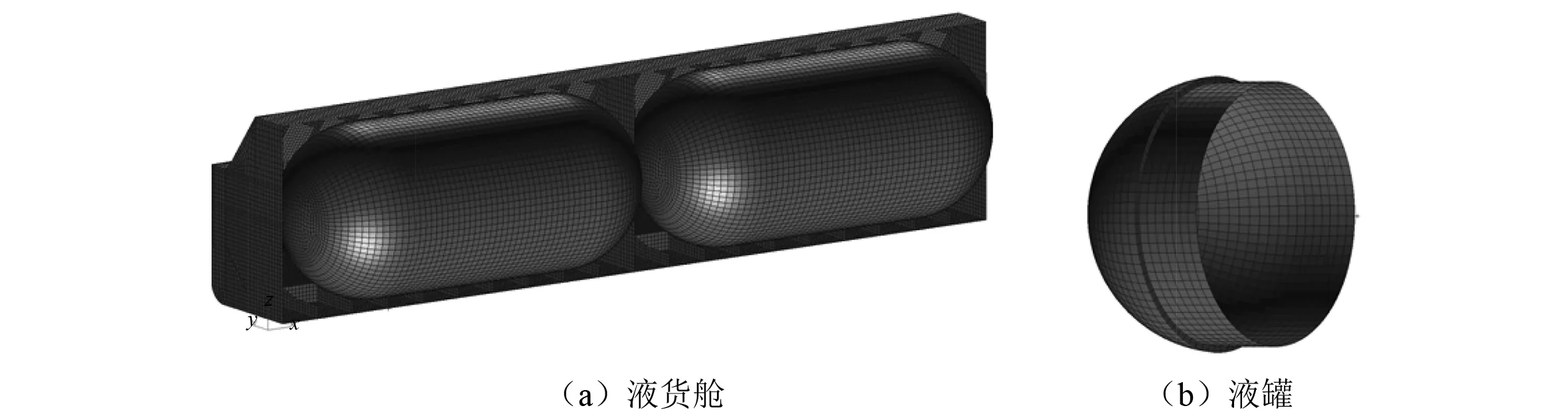

3.1 有限元模型

采用数值模拟的方法进行液货舱区域温度场计算,选用Patran软件建立液货舱及舱内液罐的有限元模型。模型范围为2个液货舱和2个舱内液罐。船体结构中的加强筋和板材分别采用一维的梁单元和二维的板单元模拟,液罐的内表面和绝缘材料分别选用板单元和三维体单元建模。有限元模型如图4所示。

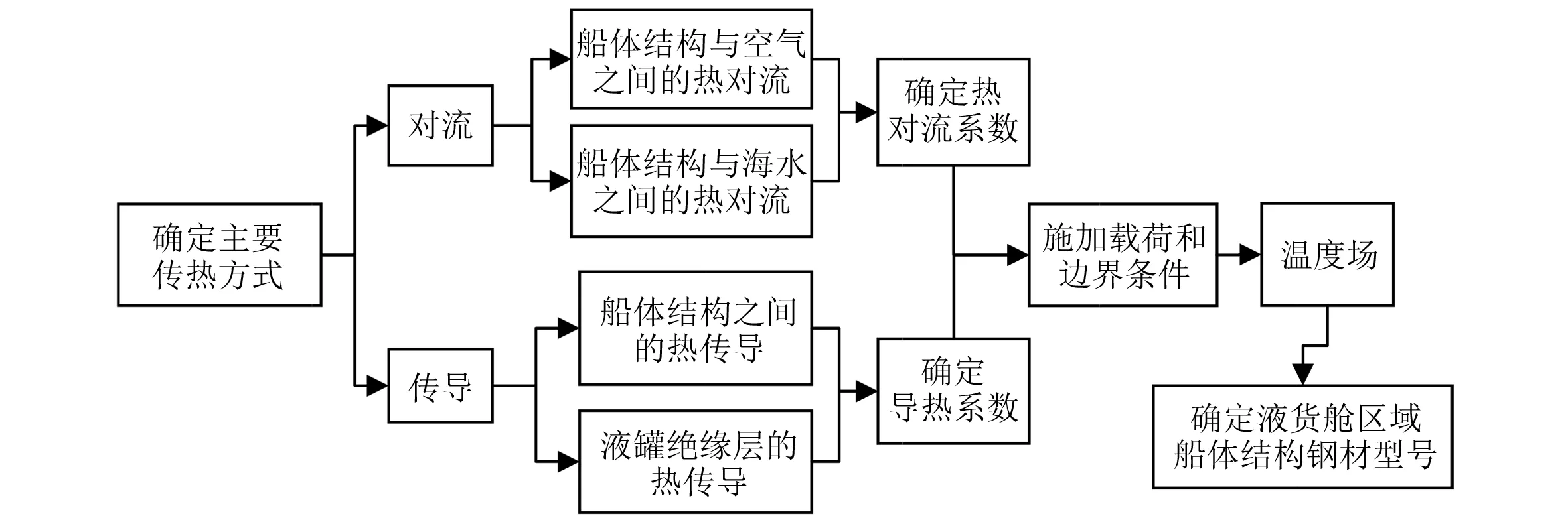

3.2 计算流程

计算工况:满载,海水温度为0 ℃,环境空气温度为5 ℃,液货舱内LNG温度为-163 ℃。船体外板与外界空气及海水发生对流换热;由于温度分布不均,船体结构通过传导换热达到热平衡;液罐内部温度远低于液罐外部温度,与外界之间通过绝缘层存在热传导。根据温度场计算结果确定液货舱区域船体结构的选材,计算流程如图5所示。

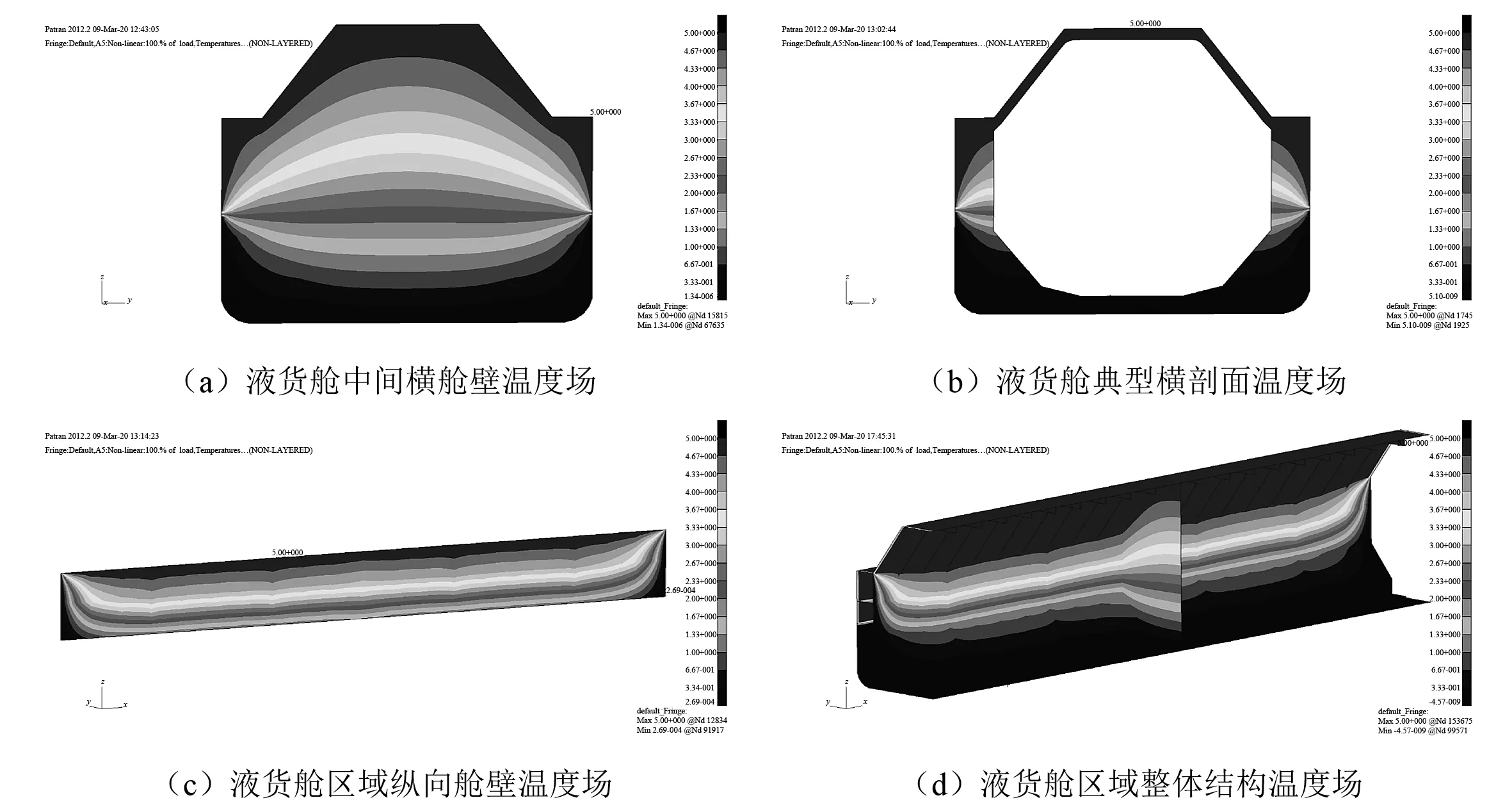

3.3 温度场计算结果

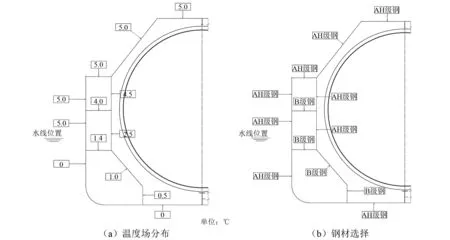

液货舱区域温度场分布如图6所示。

由计算结果可知:液货舱区域温度均在0~5 ℃,由船底向甲板自下而上依次递增,温度分布较均匀,在水线附近温度变化梯度较为明显。

图3 液货舱区域简化传热模型

图4 液货舱区域有限元模型

图5 液货舱区域温度场计算流程

4 液货舱区域钢材选择

钢材性能受温度影响较大,在一定程度上能够影响船体结构强度,因此有必要根据液货舱区域温度场分布选取钢材规格[5]。参考中国船级社规范,根据液货舱区域温度场的计算结果,确定液货舱区域钢材等级,如图7所示。

5 结 语

基于C型独立式液货舱区域有限元模型对液货舱区域温度场进行分析,并依据温度场计算结果确定液货舱区域钢材等级。C型独立式液罐虽然内部LNG温度低至-163 ℃,但是罐体绝热层隔热效果较好,罐体内的超低温对液货舱区域温度场影响不大。液货舱区域传热方式包括传导、对流、辐射等,较为复杂,采用有限元法进行数值模拟存在一定的难度,考虑到实际的工程计算,因此针对计算模型进行一定的简化。通过计算结果验证模型的简化方式较为合理,但后续仍需要对复杂传热方式的有限元模拟进行深入探究,以满足在更为复杂工况下的液货舱区域温度场模拟。

图6 液货舱区域温度场分布

图7 液货舱区域温度场分布及钢材选择