800 t船坞龙门吊主梁的预拱设计与建造

李冬明, 沈位军, 袁爱东, 沈旭东

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

大型船坞龙门吊作为船厂的大型吊装设备,承担着吊装大型分段及总段的任务,可大幅缩短船舶的建造周期、提高生产效率,在船舶建造中起着不可替代的作用。随着世界船舶大型化的发展趋势和船舶总段建造法的推广,国内各大造船厂逐渐开始建造大型船坞龙门吊[1-4]。

800 t大型龙门吊跨度近200 m,重数千吨,主梁因受到自身重量、起吊重量的影响,不可避免地会产生一个向下的挠度变形。变形过大往往导致起重小车的爬坡或溜车现象,这对龙门吊的安全生产和高效运行有着不少负面影响。为保证龙门吊的平稳运行,主梁在设计时必须具有一个向上的预拱度,以抵消将来在起吊作业中梁自重、起重物产生的下挠度[5-9]。

1 工程概况及基本参数

800 t龙门吊起重机是船坞配套设备,为单梁门式结构,由主梁、刚性腿、柔性腿、维修吊、上小车、下小车及行走机构等组成。刚性腿与主梁采用焊接联接,柔性腿为圆管结构采用挠性铰连接。龙门吊起重机自重4 300 t,主梁总长187 m,跨度178 m。主梁上部设置1台起重量为350 t+350 t的上小车、1台起重量为400 t的下小车,单机抬吊重量为800 t。

主梁为倒梯形箱梁结构,为减小自重提高性能,各部位的板厚及重量均不相同,将其分为15个不同的分段进行建造,然后现场进行合龙总组。

2 主梁的预拱设计

在主梁进行设计时,梁中预拱值F的计算式[9]为

F=F0+fz+fxc+fk

(1)

式中:F0为主梁吊装后的预拱度;fz为主梁自重下挠度;fxc为小车重量引起的下挠度;fk是拱度修正值(焊接变形、材料蠕变等影响),可取值为(0.2~0.25)fz。

主梁吊装后的预拱度是保证起吊小车稳定运行的一个指标,按照国家标准(GB/T 14406-1993),可根据主梁跨度S确定,即

F0=kS

(2)

式中:k为经验系数,取值(0.9~1.4)/1 000。根据经验,取较大值F0=245 mm。

由于主梁各分段的长度、板厚不同,重量也不相同,式(1)中的各下挠度参数难以直接得到,采用Patran软件进行有限元计算精确确定。图1为有限元计算模型,球扁钢、角钢、扁铁、钢管等采用Bar单元模拟,刚性腿侧边界条件采用刚性固定约束,柔性腿侧边界条件采用铰接约束[10]。经计算,fz=197 mm,fxc=67 mm。拱度修正值考虑到分段数量较多,取较大值fk=48 mm。

图1 主梁及端面有限元模型

根据上述结果,800 t龙门吊的梁中预拱值为

F=245 mm+197 mm+67 mm+48 mm

=557 mm

(3)

整个主梁长度范围内的预拱曲线f(x)采用抛物线来确定[9],即

(4)

式中:x为主梁长度方向坐标值,梁中位置对应x=0。对于每一分段,采用此方法确定分段左右两侧的拱度值。

3 主梁分段建造

3.1 建造难点

主梁为倒梯形箱梁结构,分为15个分段,每个分段由顶板、底板、侧腹板、横隔板和T型件等组成。主梁分段的建造,主要问题在于主梁焊缝众多,在装配焊接过程中容易出现各种变形,且承轨板的平整度要求很高,精度控制比较困难。难点如下:

(1)上部分段整个框体的尺寸精度控制,包括基本的焊接变形及分段吊装翻身过程中的变形。

(2)上部分段顶板需要安装吊车轨道,承轨顶板的平整度控制要求高、焊接变形影响大。

(3)下部箱梁上表面安装有下小车起重轨道,上表面平整度控制要求高,且上表面拼板由于存在较大的板厚差,焊接变形影响明显,建造精度控制困难。

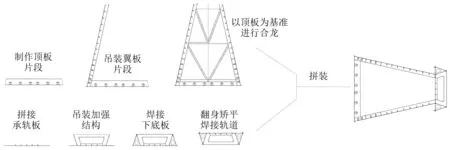

在建造策划阶段,将主梁分段建造时分为上部和下部两个分段建造。上部由顶板和2个侧翼板组成,下部为梯形墩座结构形式。上部分段制作分成顶板片段、2片侧翼板片段,为保证上表面轨道平整度,以顶板为基面进行合龙。下部分段以上表面为基面进行反造,确保下小车轨道的平整度。上下部分段单独制作完成,在侧造胎架上进行拼装。主梁分段建造流程如图2所示。

由于梁拱值变化趋势是越靠近两端斜率越大,这就使分段接缝处易形成下窄上宽的喇叭口形接缝,因此两端处的分段顶板需要预留一定的裕量。

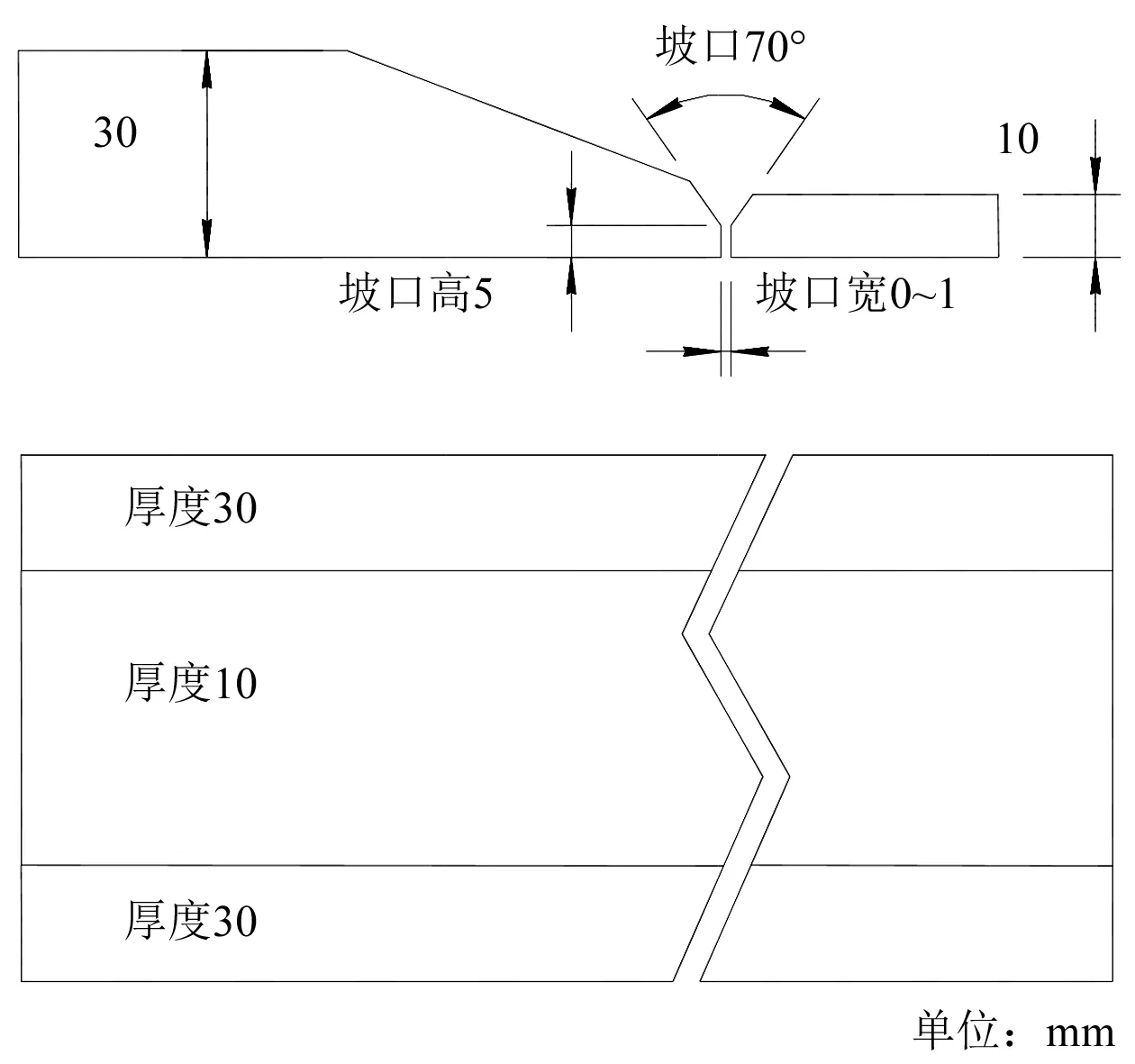

3.2 承轨板的拼装与焊接

承轨板采用3张不同厚度钢板拼装而成,其拼板详图如图3所示。由于薄板与厚板的焊接收缩不一致,因此在焊接阶段容易导致薄板的波浪变形。在拼板过程中为保证平整度,采取如下措施:(1)在拼板的四周,采用马板将拼板和钢平台进行固定;(2)在焊接过程中,加放10 mm反变形;(3)结合正面焊接的变形情况确定反面碳刨的深度,将变形量通过调整反面焊接热输入的方式进行矫正。采用这些措施后焊接变形控制效果良好,平整度完全满足要求。

图2 主梁分段建造流程

图3 承轨板拼板详图

3.3 主梁上下部分段的合龙

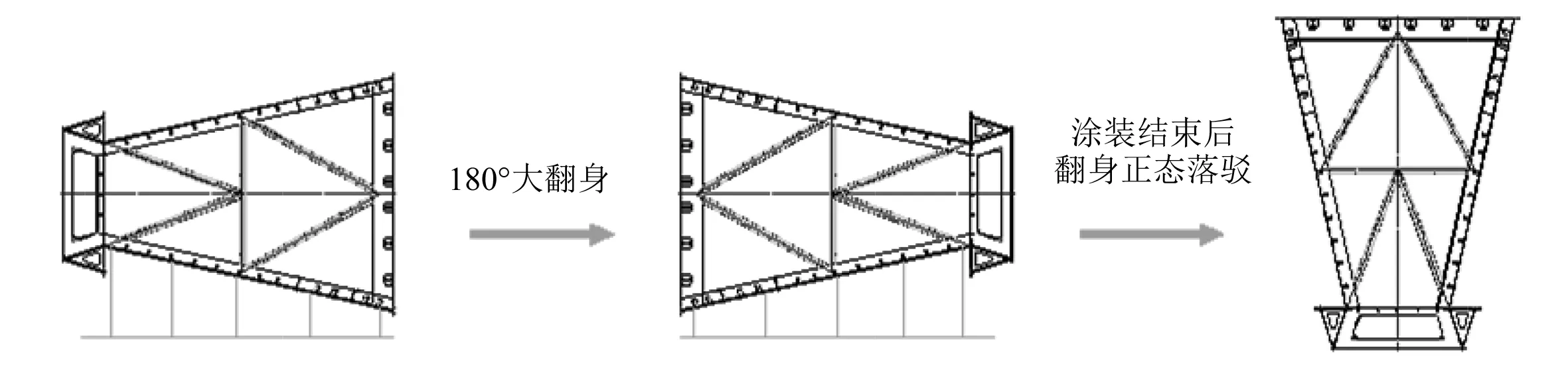

主梁上下部分段的合龙在侧造胎架上进行,流程如图4所示。为避免仰焊的出现,2个分段在合龙后完成平角焊和立角焊的焊接,然后对整个主梁分段进行180°的翻身,完成其余焊接。在主梁上下部分段的合龙过程中,重点关注顶板的水平度和下小车承轨板的水平度。采用荡铅垂的传统方法进行焊接过程的监测,随时调整变形情况,改变焊接的顺序,确保2个重要平面的水平度,避免扭曲变形的情况出现。

图4 主梁上下部分段合龙示例

3.4 主梁分段的总组

因为主梁有拱度,为确保现场总组的实际拱度值与设计值相符,采用刚性总组胎架进行定位。在所有总组胎架布置到位后,在所有胎架上标记水平等高参考点,然后根据预拱曲线,调整各胎架至预拱高度值,最后完成各分段定位,并再次检测各分段预拱高度。

分段定位结束,需要将分段在宽度方向约束固定,长度方向不建议有较强约束,以避免焊接过程中的收缩变形与长度方向的固定约束相冲突而引起应力集中现象。

为保证总组焊接质量,需要严格控制焊接顺序。分段焊接时以梁中间分段为基准,由中部向两侧依次推进。在对接面上,由于分段对接缝高为12.8 m,最宽处为9.6 m,为避免焊接变形对主梁精度产生影响,在宽度方向上需要采用对称焊接工艺,可先焊接下箱体,再焊接上翼缘板,最后焊接上箱体侧腹板。

4 龙门吊主梁拱度的检验

龙门吊在现场总组合龙后进行吊装,按照建造要求对其进行完工检测。对主梁在如下两种工况下的拱度进行测量:

(1)空载工况检测,起吊小车位于中部,无吊重。

(2)重载工况检测,起吊小车位于中部, 满载吊重。

每种工况测量2次,先空载、重载工况测量,吊重卸载后,再次进行空载、重载测量。为确定拱度,测量主梁在刚性腿、柔性腿和梁中等3处位置的距地高度,梁中相对于两侧的高度差即为拱度。测量数据如表1所示。测量结果表明,主梁的预拱控制效果比较理想,空载工况的预拱度同设计值F0=245 mm比较接近,说明所采用的建造工艺方法是可靠的。

表1 800 t龙门吊预拱度实测数据 mm

5 结 语

以800 t船坞龙门吊主梁的预拱设计与建造为研究背景,通过分析与经验总结,提出具体的设计方法与合理的建造工艺,并将其应用到实际工程项目。该龙门吊成功建造并顺利验收,焊接变形控制良好、平整度高,建造质量与精度完全达到设计要求。实践证明,所采用的建造工艺有效可行,能够较好地保证船坞龙门吊主梁的建造质量与精度,但在建造速度方面稍有欠缺,有待将来改进。