导叶角度异常偏开对下游转子叶片气流激励的影响

汪松柏,张少平,李春松,王全奇

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

压气机导叶角度调节是针对航空发动机非设计工况性能优化的一种主动控制技术。通过采用合适的控制系统旋转导流叶片,控制其出口气流角度,使下游转子来流攻角处于或接近最佳攻角,从而提高压气机气动性能和稳定裕度,解决发动机中、低转速的起动和加速问题,避免发动机发生喘振。

压气机导叶调节机构目前大多采用空间连杆机构,主要由联动环、曲柄、摇臂、作动筒等组成。压气机可调导叶安装角调节时,可能出现某个叶片安装角调节机构卡死、不归位故障或因零件变形等引起调节角度异常[1]。可调导叶在装配过程中的误操作或调节机构控制系统故障,也会引起某个或某些叶片安装角出现异常偏开现象,造成压气机流动堵塞[2],破坏流场周期性,严重影响压气机气动性能及叶片疲劳强度[3-4]。因此,深入研究压气机导叶角度异常对下游转子叶片气流激励的影响机理,对于提高发动机的可靠性和安全性具有重要的意义。

针对压气机导叶角度异常问题,国内外已公开的研究结果相对较少。李晓丽等[5]采用流线曲率方法对多级轴流压缩机叶片安装角变化前后的气动性能进行了详细分析,表明加工误差引起的安装角变化对压比和效率有明显影响。向宏辉等[6]通过梳理200 余次性能试验的完整历程,发现部分导叶调节机构失效后,除导致压气机总体气动特性线位置发生偏移和流场恶化外,还会使得下游流场扰动加剧,产生严重畸变,最终导致压气机气动性能与稳定性恶化。张国臣等[7]研究了压气机进口导叶安装角异常对压气机气动性能和叶片表面非定常气动力的影响。Vahdati 等[8]对2.5 级压气机静子叶片排某个叶片安装角异常进行了振动模态分析,结果表明当静子叶片安装角调节25°后该叶片压力面流场恶化,引起下游转子吸力面和压力面均出现较大尺度的附面层分离,但对具体流动细节没有进行详细研究。

本文采用非定常数值方法,模拟两级跨声速压气机全环非定常流场,其中进口导叶1 片叶片相对正常调节角度偏开20°,用来模拟发动机装配时进口导叶产生的异常偏差。重点研究了进口导叶1片叶片调节角度异常偏开20°时对压气机气动性能和下游转子叶片气流激励的影响。

2 计算模型与边界条件

2.1 物理模型及网格

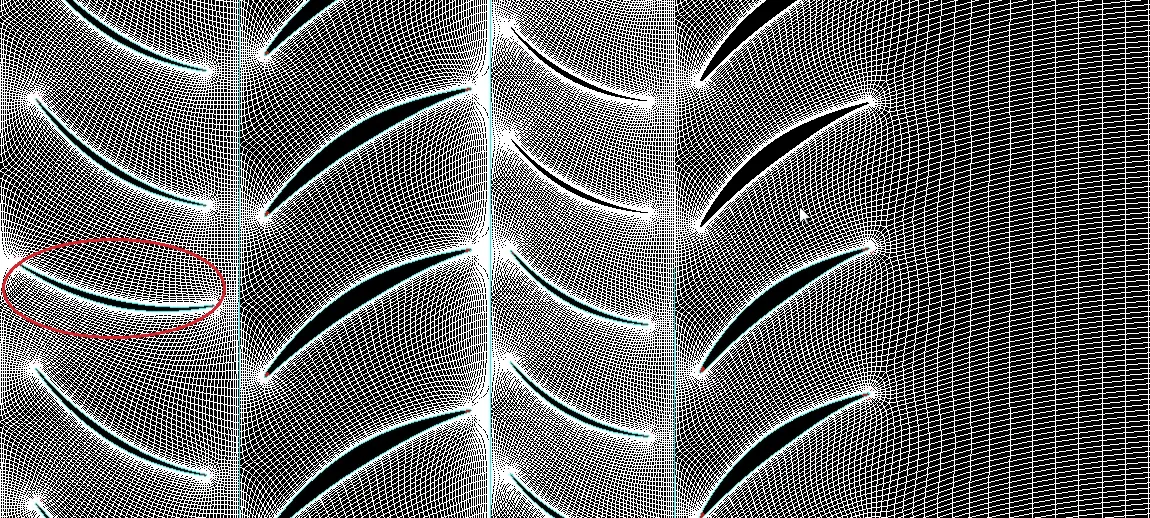

数值模拟以两级跨声速压气机为研究对象,计算模型由进口导叶、1级转子、1级静子和2级转子组成。计算域所有叶排均采用全环模型,模型中相同通道几何通过周向复制而成。其中,进口导叶有1片叶片相对正常调节角度偏开20°以模拟发动机装配时某个进口导叶产生的异常偏差,其余导叶角度均为正常调节角度。叶栅通道空间网格离散利用IGG/AutoGrid5生成,采用H-O型结构化网格,进、出口延伸段均为H 型网格,叶片通道采用O 型结构化网格。转子叶顶间隙采用蝶形拓扑结构,间隙内网格层数为9。近壁面第1层网格约为8×10-6m,无量纲参数Y+≈1,沿壁面法向网格扩张因子为1.1,网格总节点数约为8 000 万。S1 流面部分网格如图1 所示,图中红圈位置叶片为角度异常偏开进口导叶。

图1 两级压气机S1流面部分网格图Fig.1 The grids of S1 stream surface of two-stage compressor

2.2 湍流模型及边界条件

采用商用软件CFX 对雷诺平均N-S 方程进行求解,湍流模型采用对叶轮机分离流动预测具有较好精度的k-ω SST 模型[9-11]。非定常流场计算以定常计算结果作为初场迭代,选取第1 级转子单个通道旋转1 周所用时间为1 个周期(T),每个周期包含20 个物理时间步长,非定常时间步长为3.945 5×10-6s。流体域计算的边界条件为:导叶进口气动条件给定总温和总压,进气方向为轴向进气,湍流度为5%;计算域出口采用简单径向平衡方程,设置平均静压;固体边界采用绝热壁面、无滑移边界条件,转子域给定旋转速度。非定常流场计算时,转静交界面选取动静叶滑移边界(Transient Rotor-Stator);气动性能定常计算时,转静交界面选取周向平均的混合平面(Stage)。

3 计算结果与讨论

3.1 导叶角度异常偏开对气动性能的影响

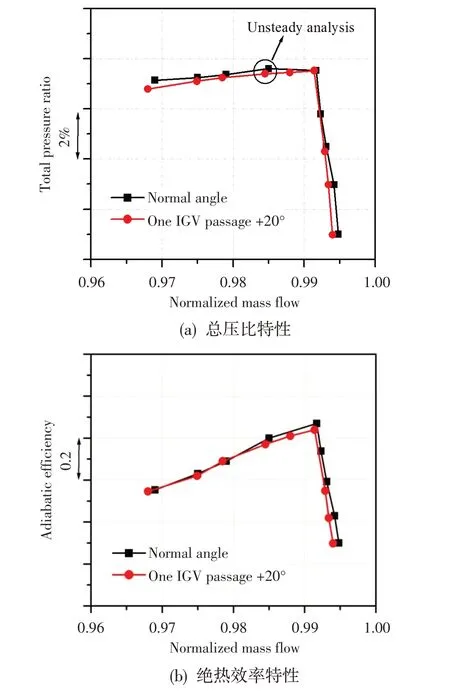

非定常模拟只针对一个工况点进行分析,具体工况点见图2。采用定常方法对进口导叶角度正常和进口导叶1 片叶片偏开20°两种全环模型下的压气机气动性能进行计算,结果对比如图2 所示。从图中可以看出,当进口导叶1 片叶片异常偏开20°后,压气机总体气动特性线向左发生一定的偏移,最大绝热效率降低0.3%,堵塞点流量降低0.1%。从气动参数变化比例看,进口导叶1片叶片异常偏开20°对压气机气动性能有重要影响。

图2 导叶角度异常对气动性能的影响Fig.2 Effect of abnormal guide vane angle on aerodynamic characteristics of compressor

3.2 下游转子非定常气动载荷

3.2.1 第1级转子(R1)非定常气动载荷

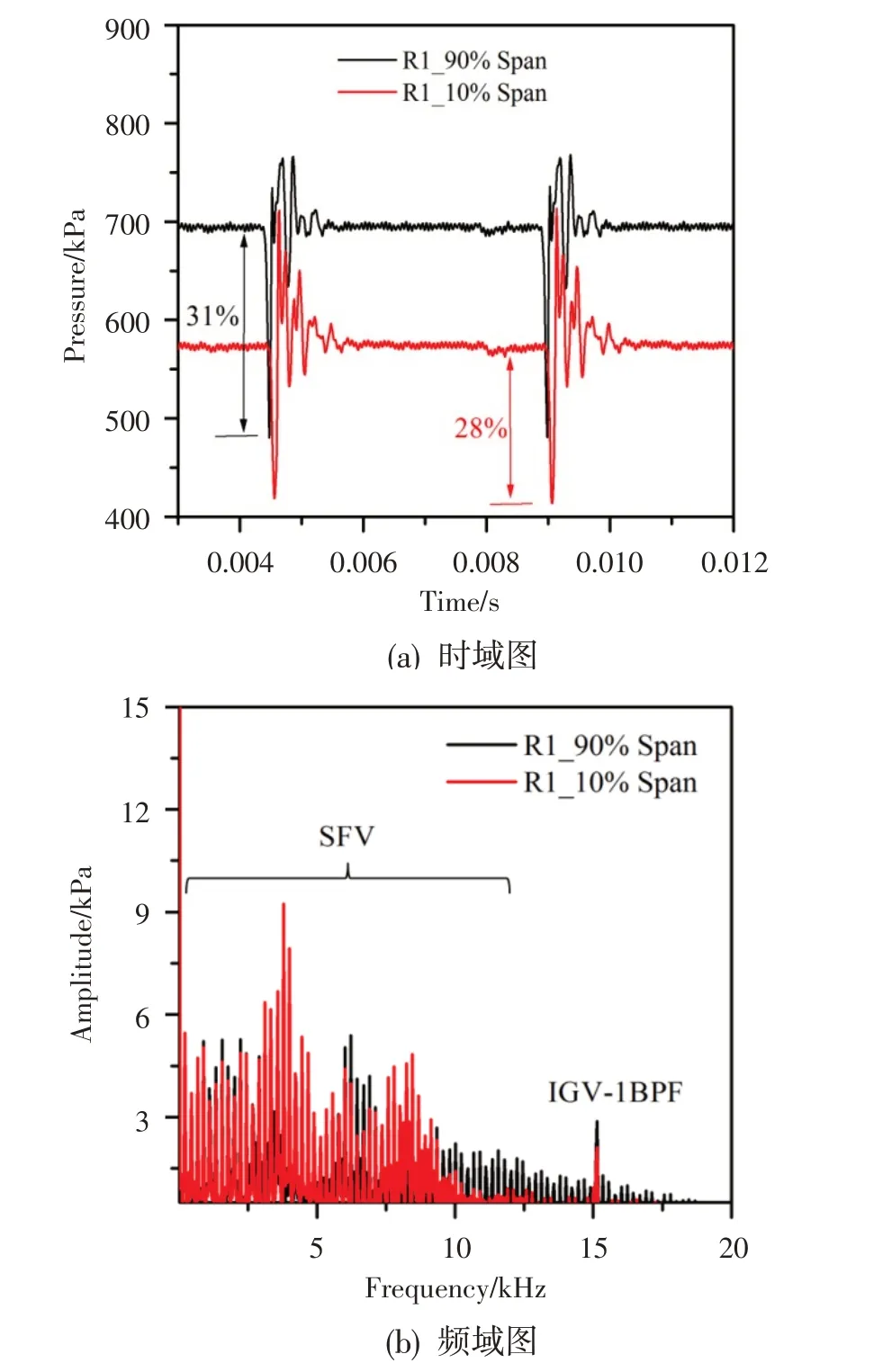

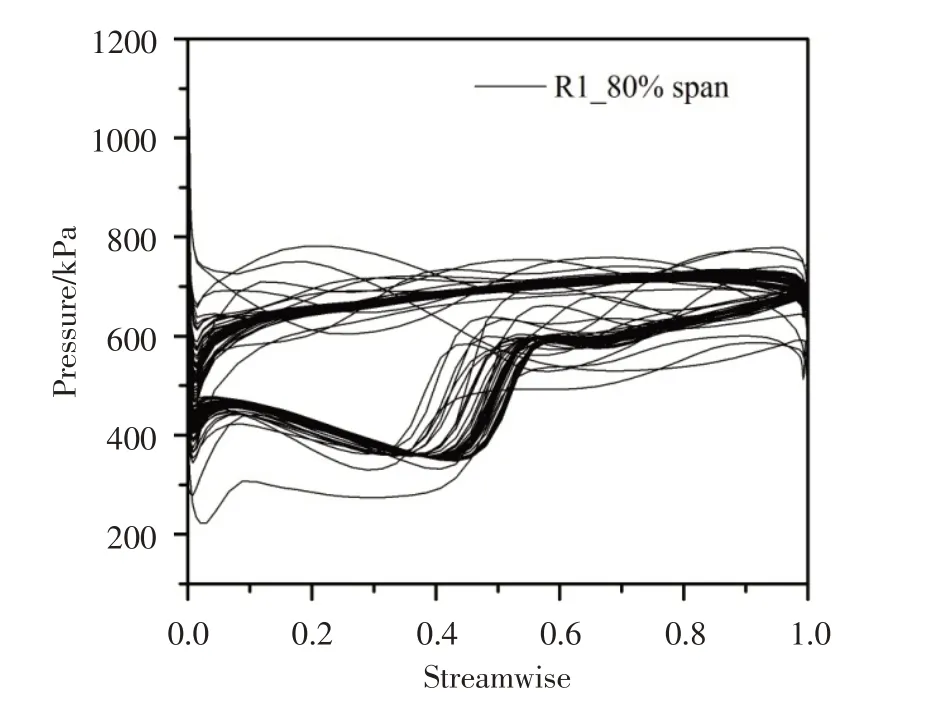

R1 叶片10%和90%叶高截面前缘监测点表面静压随时间波动的频谱结果如图3 所示。可看出,受上游进口导叶1片叶片角度异常偏开影响,R1叶片表面静压波动剧烈,时域图中静压出现凸尖现象。10%叶高截面监测点静压凸尖波动幅值约为时均值的28%,90%叶高截面监测点波动幅值可达31%,这是R1通过角度异常进口导叶分离区时造成的。从监测点静压波动频谱看,R1叶片除受到进口导叶叶片数的1倍激励频率外,还存在1个高振幅宽频的气流激励频率带(SFV)[12],其幅值较IGV-1BPF的大,频率带范围为(1~52)f0(f0为转子基频),频率值为转子基频的正整数倍。从图4 中R1 叶片80%叶高截面的静压分布也可以看出,R1叶片表面非定常载荷变化剧烈,周向各叶片吸力面激波强度和激波位置变化也较大。

图3 第1级转子叶片前缘监测点静压的时域和频率图Fig.3 Time and frequency analysis of static pressure on R1 blade leading at monitoring points

图4 第1级转子叶片80%叶高截面的静压分布Fig.4 Pressure distribution of R1 blade at 80%span

3.2.2 第2级转子(R2)非定常气动载荷

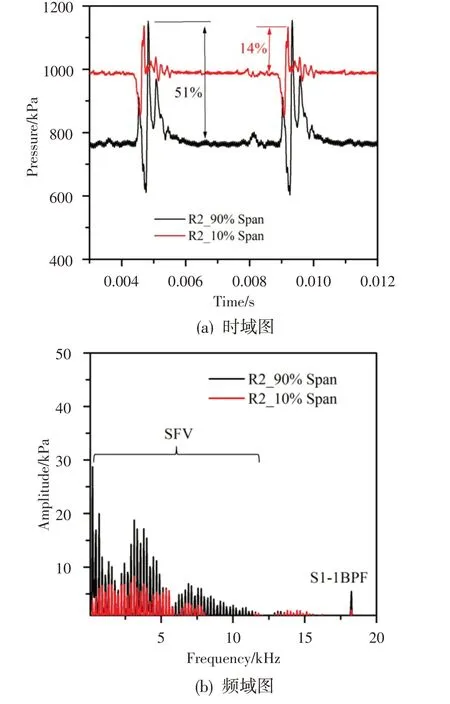

R2 叶片10%和90%叶高截面前缘监测点表面静压随时间波动的频谱结果如图5 所示。可看出,R2叶片表面静压波动依然剧烈,时域图中静压也出现凸尖现象。10%叶高截面监测点静压凸尖波动幅值约为时均值的14%,90%叶高截面监测点波动幅值可达51%,说明进口导叶角度偏开导致的流场恶化对R2 叶片依然存在强烈的气流扰动。从监测点静压波动频谱看,R2叶片除受到上游第1级静子叶片数的1 倍激励频率(S1-1BPF)外,还存在1 个高振幅宽频的气流激励频率带,其幅值较S1-1BPF 的大,频率带范围为(1~45)f0,频率值为转子基频的正整数倍。

图5 第2级转子叶片前缘监测点静压的时域和频率图Fig.5 Time and frequency analysis of static pressure on R2 blade leading at monitoring points

从R1和R2叶片表面监测点静压波动的频谱分析可知:上游进口导叶角度异常偏开会导致下游转子叶片非定常气动载荷剧烈波动。流场中除由几何因素产生的气流激励频率外,还存在高振幅宽频的气流激励频率,增加了下游转子叶片发生共振的风险,影响其安全性和可靠性。

3.3 下游转子流场分析

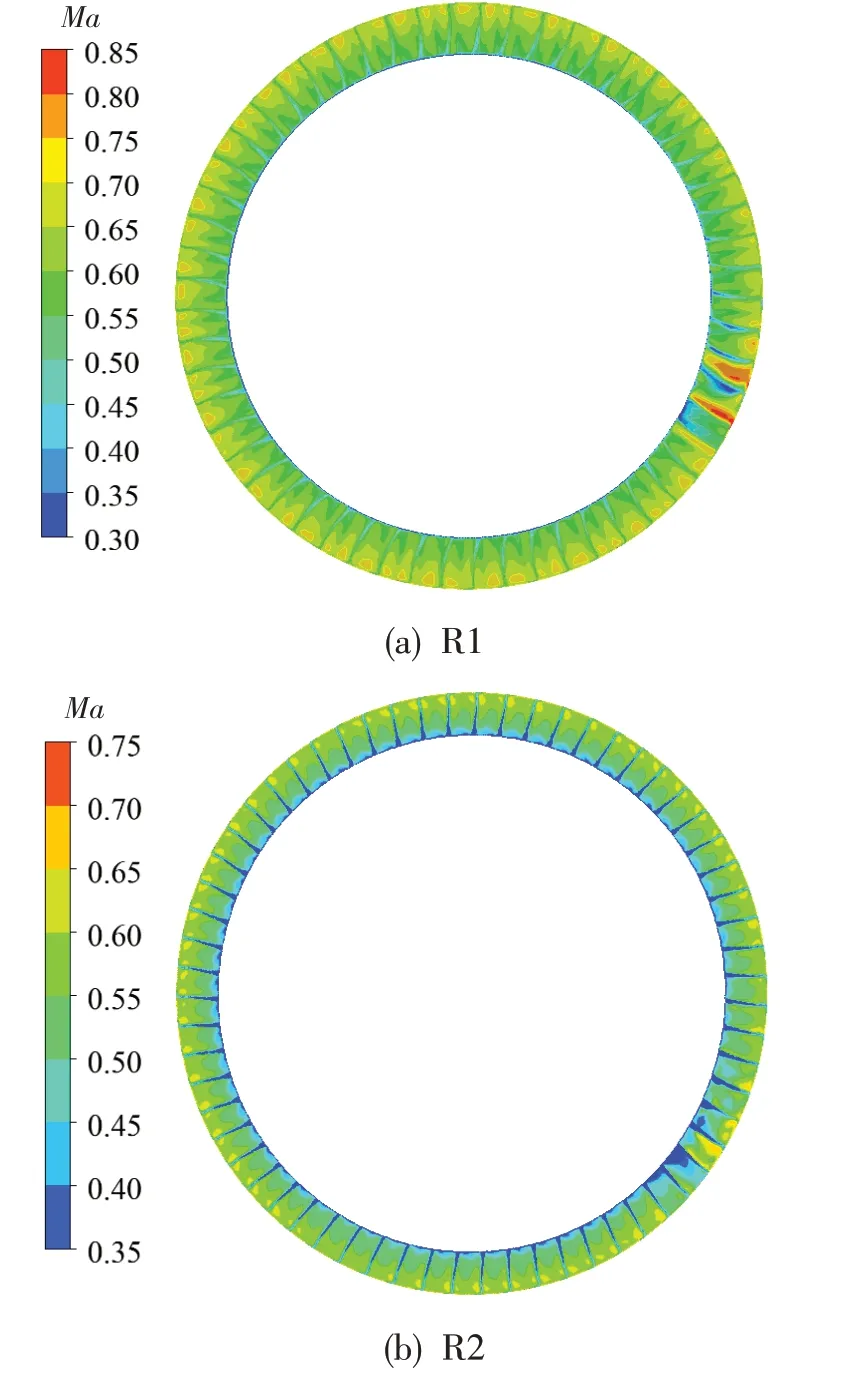

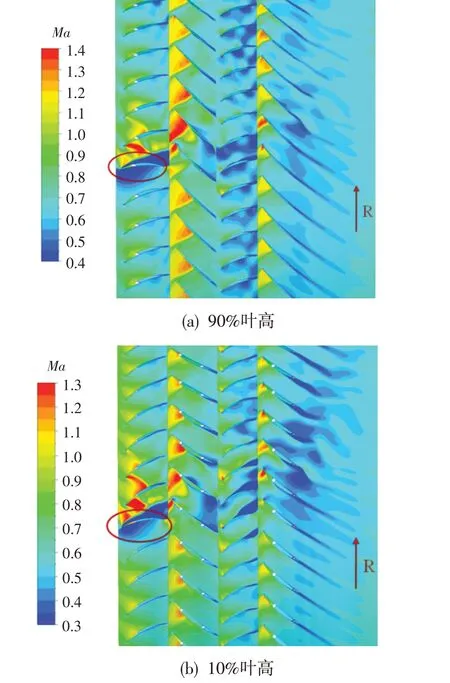

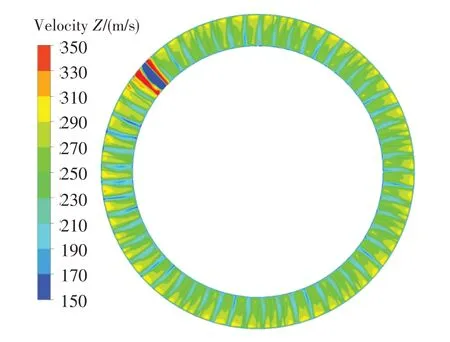

R1 和R2 出口相对马赫数分布如图6 所示。可看出,R2出口的周向堵塞通道面积较R1的大,堵塞通道数更多。图7给出了90%和10%叶高截面的相对马赫数分布。可看出,偏开20°的进口导叶90%和10%叶高截面均存在严重的气流分离,导致下游整个转静子流场恶化。同时,偏开20°的进口导叶对相邻导叶流场也存在较大影响。角度异常导叶改变了相邻叶片叶栅截面通道面积,与旋向同向的相邻进口导叶通道存在激波,使得通过该导叶时下游转子进气攻角增大,吸力面激波强度增强。而偏开20°的进口导叶使得通过该叶片的下游转子进气攻角减小,吸力面激波强度减弱。从图8中R1进口轴向速度分布也可以看出,进口导叶角度异常对转子叶片进气攻角有重要影响,来流气流角的剧烈变化使得下游转子通过该区域时气动载荷急剧变化,出现明显凸尖现象。随叶片旋转,R1 叶片周向约有2~3 个通道尾缘发生气流分离,发展到R2 叶片通道,周向约有5~6个通道发生气流分离。对于10%叶高截面,R1叶片尾缘气流分离使得第1级静子周向约有4个通道发生气流分离,导致下游R2叶片根部气流分离严重,其流场分离程度较90%叶高截面的严重。

图6 转子出口相对马赫数云图Fig.6 Mach number contours at R1 and R2 exit

图7 90%和10%叶高截面相对马赫数分布Fig.7 Mach number contours at 90%and 10%span

图8 第1级转子进口轴向速度分布Fig.8 The axial velocity contour at R1 inlet

一个周期内90%叶高截面熵随时间的变化过程如图9 所示。从图中可明显看出,进口导叶异常偏开对该叶排影响范围只限于相邻几个通道,但产生的分离流经下游叶片旋转和切割作用后,对下游转子的影响范围明显增大,在周向形成多通道不同激励强度的气流扰动,这是下游转子叶片产生高振幅宽频气流激励频率的原因。

4 结论

采用非定常数值方法,模拟了两级压气机进口导叶1 片叶片角度异常偏开20°对压气机气动性能和下游转子叶片气流激励的影响,主要结论如下:

(1) 进口导叶1 片叶片角度异常偏开20°使得压气机气动性能线向左发生一定的偏移,最大绝热效率降低0.3%,堵塞流量降低0.1%。

(2) 进口导叶角度异常偏开造成下游流场恶化,转子非定常气动载荷幅值波动可达51%;分离流传播过程中产生的高振幅宽频气流激励增加了下游转子叶片共振风险,实际工程中应避免压气机进口导叶角度异常偏开。