一体化反应堆直流蒸汽发生器控制策略研究

胡晓杰, 杨 婷, 钱 虹

(上海电力大学 自动化工程学院, 上海 200090)

直流蒸汽发生器(Once-Through Steam Generator,OTSG)是一体化反应堆的重要核动力装置,具有体积小、传热效率高等优点,国内外对其进行了广泛研究和应用[1-5]。由于OTSG的二次侧储水容积较小,蓄热能力较差,负荷变化对蒸汽压力的影响非常显著;而且蒸汽发生器过冷、蒸发、过热等各区段之间没有固定的分界线,不论是一次侧还是二次侧的扰动,都会导致蒸汽温度的变化,因此对OTSG控制的要求较高。

目前大多采用三冲量控制方法或在此基础上加入智能控制算法来控制给水,进而保持OTSG蒸汽压力不变[6-12]。这样的控制方法会使OTSG蒸汽的过热度发生波动,且波动幅度较大。文献[12]通过控制主蒸汽阀门来控制OTSG蒸汽压力,但蒸汽过热度仍会发生波动。蒸汽过热度过高,会导致蒸汽管道和汽轮机高压缸损坏;蒸汽过热度过低,则会降低热力循环效率,并使汽轮机末级部分的蒸汽湿度变大[13];并且如果只控制主蒸汽压力,蒸汽过热度会发生变化,导致无法确定达到稳态时的电功率与负荷设定值是否相匹配。因此,需要同时保持OTSG的蒸汽压力和过热度不变。

针对上述问题,本文设计了OTSG蒸汽压力和过热度控制策略。通过设计三冲量给水控制系统控制主给水阀,跟踪OTSG蒸汽过热度设定值。采用单回路加前馈控制的方法控制主蒸汽阀门,跟踪OTSG蒸汽压力设定值。最后,仿真实验结果证明了该策略对OTSG具有较好的控制效果。

1 OTSG工作机理及模型建立

1.1 OTSG工作机理

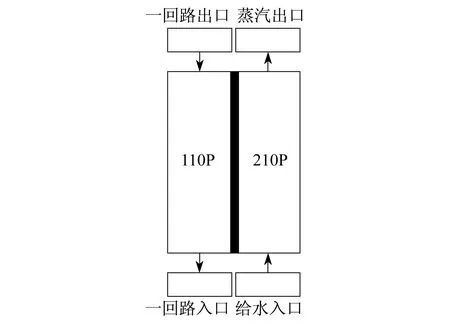

套管式OTSG分为内管和外管,其管道排列方式和传热形式如图1所示。

由图1(a)可以看出,一回路冷却剂从内管内部和外管外部流过,二回路给水从内管与外管之间的环形流道流过[4]。这使得OTSG可以实现双面加热,换热效果非常好。当两侧的冷却剂密度相等时,换热效果最好[14]。

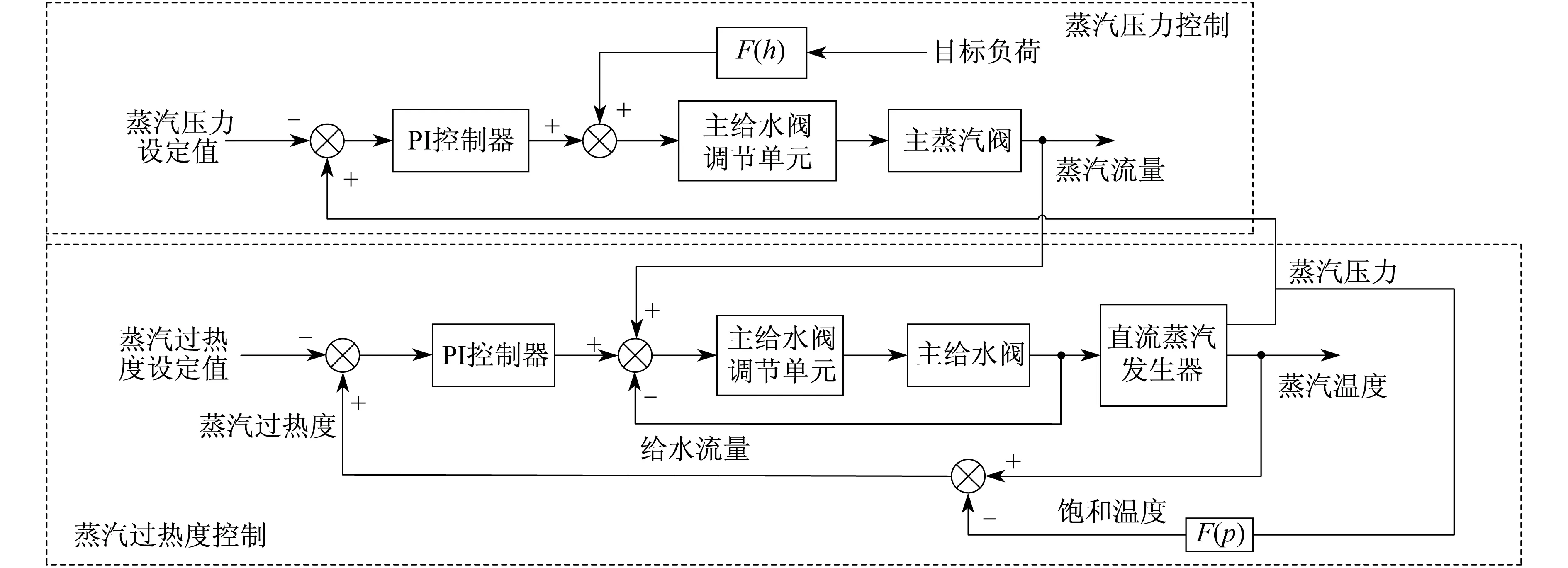

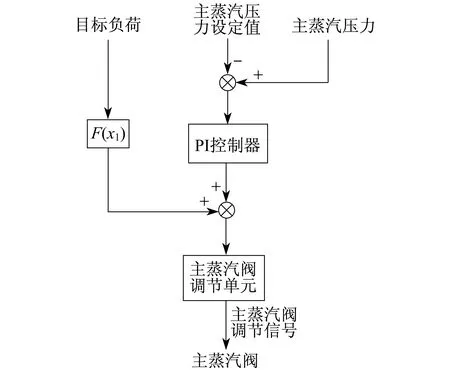

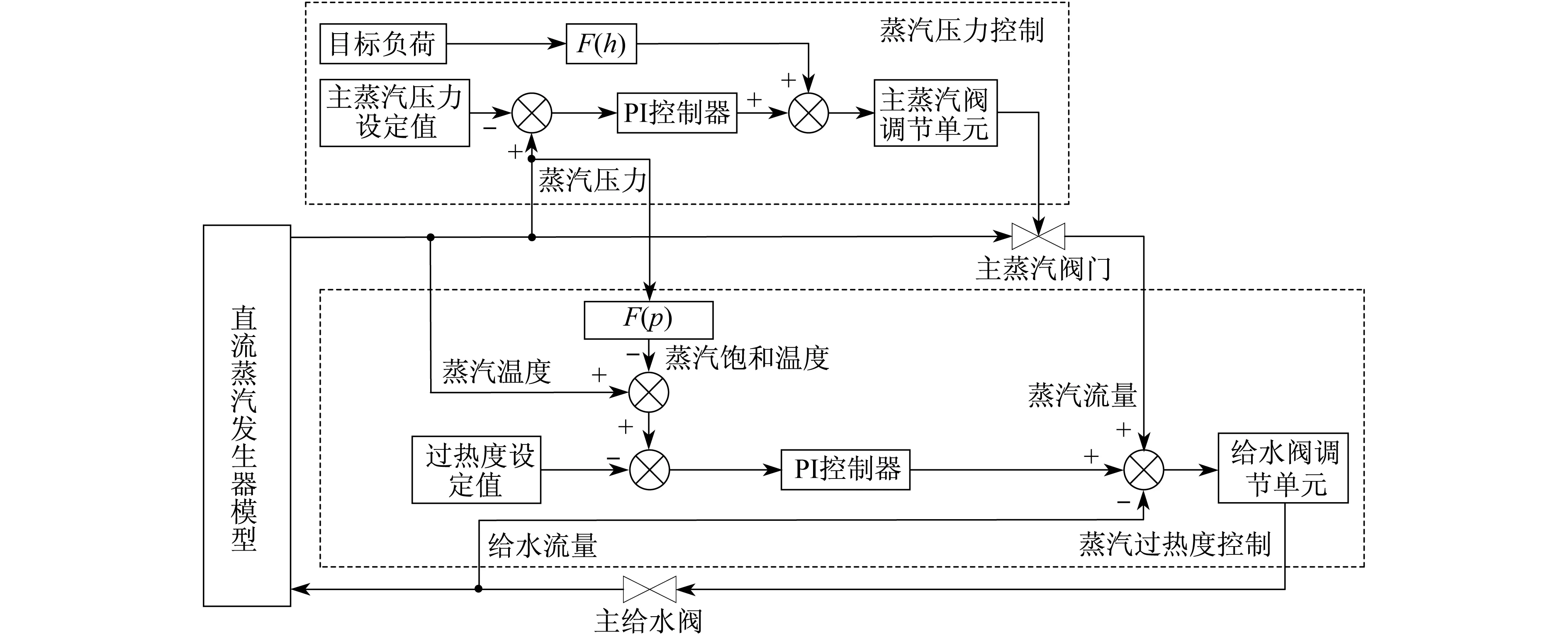

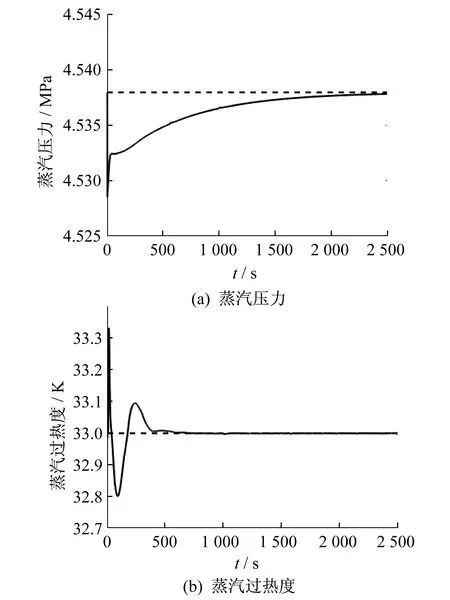

由图1(b)可以看出,OTSG分为过冷段、蒸发段、过热段3个阶段。过冷段,将过冷水加热到饱和状态,含汽率x=0;蒸发段,将饱和水加热到饱和蒸汽,0 图1 套管式OTSG的管道排列方式和传热形式 使用热工水力程序建立OTSG模型,其中采用的质量方程、能量方程和动量方程如下。 质量方程为 (1) 式中:D——实微分; m——质量,kg; t——时间; V——体积控制体; I——边界总数; qm,i——第i边界处的质量流量,kg/s。 能量方程为 (2) 式中:U——内能,J; ui——比内能,J/kg。 动量方程为 (3) 式中:υ,υi——速度,m/s; fk——加速度,m/s2; k——作用在质量流体上的力的种类。 程序针对两相列出了上述质量方程、能量方程和动量方程,根据上述方程可以计算出OTSG二次侧相温度、空泡份额、压力等。 本文建立的OTSG模型如图2所示。由于OTSG二次侧同时存在液相和汽相,并且在液相转化为汽相过程中容易造成质量流量的不稳定,因此将OTSG一次侧和二次侧各划分为22个控制体。图2中110P和210P控制体分别表示OTSG一次侧和二次侧,在给水入口和蒸汽出口分别给出二次侧温度、压力和流量边界条件。 图2 OTSG模型示意 在建立上述模型的基础上,给定边界条件如下:OTSG二次侧入口给水温度为140.35 ℃,压力为4.538 MPa,给水流量为165.7 kg/s,出口蒸汽温度为291 ℃(蒸汽过热度为33 K),蒸汽流量为165.7 kg/s。通过模型的稳态运算,得到结果如图3所示。由图3可以看出,OTSG蒸汽压力稳定在给定边界条件值,误差为零;过热度为33.8 K,误差为0.8 K,在允许范围内;蒸汽流量为165.7 kg/s,误差为零;蒸汽空泡份额为1,说明蒸汽为过热蒸汽。热工参数均符合要求,建立的OTSG模型合理有效。 图3 OTSG模型稳态工况运算结果 OTSG的控制原理如图4所示。图4中,F(p)表示由蒸汽压力p及其对应的饱和温度拟合出的函数;F(h)为关于比焓h的函数。 图4 OTSG控制原理 OTSG蒸汽压力控制采用单回路控制方法。为了使主蒸汽阀更好地跟踪负荷变化,采用目标负荷作为前馈值。蒸汽压力控制采用PI控制,控制原理如图5所示。其回路如图4中蒸汽压力控制模块所示。 图5 OTSG蒸汽压力控制原理 根据蒸汽压力设定值和测量值,通过PI控制器计算得到流量需求变化值;将该变化值与目标负荷计算得到的流量值求和,得到蒸汽流量需求量,并传输至主蒸汽阀调节单元;主蒸汽阀调节单元根据蒸汽需求量来调节阀门开度。 OTSG蒸汽过热度控制采用三冲量控制方法,将蒸汽温度、蒸汽流量、主给水流量作为输入量,主给水阀调节开度作为输出量,并且采用PI控制,控制原理如图6所示。其回路如图4中蒸汽过热度控制模块所示。 图6 OTSG蒸汽过热度控制原理 利用蒸汽温度和蒸汽压力对应的饱和温度的温差值表示当前的蒸汽过热度,给水流量作为反馈量,蒸汽流量作为前馈量。其中,将蒸汽流量作为前馈量可以快速克服负荷变化对蒸汽过热度的影响。 将PI控制器计算得到的值与蒸汽流量和给水流量之间的差值进行求和,所得到的和值传输至主给水阀调节单元,计算得出主给水阀门开度值。主给水阀调节单元根据给水需求来改变阀门开度。 在MATLAB/Simulink平台构建仿真系统,并与一体化反应堆仿真平台连接,如图7所示。一体化反应堆仿真平台是基于OTSG模型搭建的,MATLAB/Simulink通过OPC(OLE for Process Control)可以与一体化反应堆仿真平台互相传输数据,进而形成闭环回路。通过OPC读取蒸汽压力、蒸汽温度、蒸汽流量、给水流量和目标负荷的值,仿真机中的目标负荷是根据负荷设定值和负荷升降速率计算得出。将主蒸汽阀门开度和主给水阀开度值通过OPC写进仿真平台。 图7 OTSG控制仿真示意 大型压水堆蒸汽发生器的主蒸汽压力波动为:上限增加不超过10%,下限降低不超过3.035%[15-16]。目前,一体化反应堆OTSG控制仍处于研究阶段,尚未有明确的压力和过热度波动比例评价标准,同时也没有达到目标稳态所用时间的评价标准。因此,本文采用大型压水堆的评价标准作为OTSG控制性能的评价标准。 改变蒸汽过热度和压力设定值,以验证OTSG蒸汽压力和过热度控制策略的可行性,OTSG跟踪设定值的变化曲线如图8所示。蒸汽压力和蒸汽过热度原先设定值分别为4.538 MPa和33 K,在140 s时变为4.560 MPa和38 K。由图8(a)可以看出,在3 000 s时蒸汽压力跟踪到设定值,稳态误差为零。由图8(b)可以看出,在1 627 s时蒸汽过热度跟踪到设定值,最大超调量为0.56 K,稳态误差为零。因此,OTSG蒸汽压力和过热度控制策略的设计合理,同时控制OTSG蒸汽压力和过热度是可行的。 图8 OTSG跟踪设定值变化曲线 负荷从100%下降至80%时,主蒸汽压力和过热度变化曲线如图9所示。由图9可以看出,在3 000 s时蒸汽压力稳定到设定值,超调量为0.092 MPa,稳态误差为零;在1 150 s时蒸汽过热度稳定到设定值,超调量为0.5 K,稳态误差为零。也就是说,在降负荷情况下,OTSG蒸汽压力和过热度的调节时间、超调量都在要求范围内,且最终都可以稳定到设定值。负荷突然下降时,蒸汽流量增加,导致压力升高,蒸汽从OTSG一次侧吸收的热量减少,过热度降低。当压力升高时,主蒸汽阀门开度变大,减小蒸汽流量;当压力降低时,主蒸汽阀门开度变小,增加蒸汽流量。当过热度降低时,主给水阀门开度变小,减少给水流量,导致蒸汽流量减小,蒸汽从OTSG一次侧吸收的热量增加;当过热度升高时,主给水阀门开度变大,增加给水流量,导致蒸汽流量增加,蒸汽从OTSG一次侧吸收的热量减少。分析表明,该控制策略在降负荷情况下的控制性能较好,可以较好地跟踪蒸汽压力和过热度设定值。 图9 负荷下降时蒸汽压力和过热度的变化曲线 负荷从80%升高至100%时,主蒸汽压力和过热度变化曲线如图10所示。 图10 负荷升高时蒸汽压力和过热度的变化曲线 由图10可以看出,在2 500 s时蒸汽压力稳定到设定值,稳态误差为零;在610 s时蒸汽过热度稳定到设定值,超调量为0.34 K,稳态误差为零。也就是说,在升负荷情况下,OTSG蒸汽压力和过热度的调节时间、超调量同样都在要求范围内,且最终都可以稳定到设定值。负荷突然增加时,蒸汽流量减少,导致压力下降,蒸汽从OTSG一次侧吸收的热量增加,过热度降低。当压力降低时,主蒸汽阀门开度变小,增加蒸汽流量;当压力升高时,主蒸汽阀门开度变大,减少蒸汽流量。当过热度升高时,主给水阀门开度变大,增加给水流量,从而会增加蒸汽流量,蒸汽从OTSG一次侧吸收的热量减少;当过热度降低时,主给水阀门开度变小,减少给水流量,从而会减少蒸汽流量,蒸汽从OTSG一次侧吸收的热量增加。分析表明,该控制策略在升负荷情况下的控制性能较好,可以较好地跟踪蒸汽压力和过热度设定值。 本文设计了同时控制OTSG蒸汽压力和过热度的控制策略。根据套管式OTSG管道排列方式以及一回路冷却剂和二回路给水之间的传热区段分析了OTSG的工作原理,利用热工水力程序建立了OTSG模型。通过设计三冲量给水控制系统控制主给水阀门,采用单回路加前馈控制方法控制主蒸汽阀门,形成了对一体化反应堆OTSG的控制策略。在MATLAB/Simulink平台中构建了控制策略的仿真系统,仿真结果验证了OTSG蒸汽压力和过热度控制策略的控制效果良好,可以满足超调量和调节时间等控制性能要求,对于一体化反应堆核电站OTSG控制系统设计具有较高的参考价值。

1.2 模型建立

1.3 稳态工况结果

2 OTSG控制策略

2.1 蒸汽压力控制策略

2.2 蒸汽过热度控制策略

3 仿真分析

3.1 构建仿真系统

3.2 仿真结果及分析

4 结 语