多相氢氧化铝向薄水铝石相转变过程的微观结构研究*

杨 铎, 史忠祥, 王 晶, 于洪涛

(1.大连交通大学 辽宁省无机超细粉体制备及应用重点实验室,大连 116028;2.大连理工大学 环境学院,大连116024)

0 引 言

氢氧化铝属两性氢氧化物,是制备氧化铝粉的重要前驱体。因其不同的结构特性、良好的孔道结构、以及良好的热稳定性,被广泛用于石油化工催化剂载体、透明陶瓷、防火涂料、阻燃剂等领域[1-3]。特别地,对于氢氧化铝结构中含有一个结晶水的γ-AlOOH,在治疗胃溃疡、十二指肠溃疡及中和胃酸等医药学领域具有重要应用。此外,利用γ-AlOOH的多层分级结构,可对工业污水中诸多有害重金属离子进行有效吸附[4],降低生产成本,这样一来不仅有助于解决日益严重的水污染问题,亦能推动不同领域多学科的快速发展。

近年来,控制合成具有特定形貌的无机纳米材料已成为研究者们关注的重点[5]。对于纳米γ-AlOOH 的制备方法主要包括水热法[6]、铝醇盐水解法[7]、拜耳法[8]、溶胶-凝胶法[9]等。自1961年Bugosh[10]首次通过水热法,合成了纳米纤维状薄水铝石粉体以来,水热法制备纳米薄水铝石粉体迅速发展,研究者们已采用水热法制备出多种形貌的薄水铝石粉体,并对其性能进行了大量研究。Fukui T[11]等以异丙醇铝为原料,通过控制合成条件,研究了其微观组织变化,并在一定温度下得到具有优异热稳定性的薄水铝石粉体。Wu[12]等以硫酸铝和尿素为原料,在水-四氢呋喃体系中采用水热法,制备出空心球形薄水铝石,经高温煅烧后,该粉体仍能保持与前驱体相似的微观形貌。Cai W[13]等以硝酸铝为原料,在水-丙酮体系中添加柠檬酸三钠,通过调节反应温度、时间、反应物浓度及摩尔比等条件,在180 ℃,3 h条件下,制备出具有核壳结构的薄水铝石空心球。Zhao Y[14]等以氯化铝和氢氧化钠水溶液为原料,在乙醇-水体系中,添加分散剂CTAB,160 ℃下保温12 h后,制备出纳米片组装的花球形薄水铝石。

虽然目前对于水热法合成薄水铝石粉体的研究已较为成熟,但国内外报道却几乎都是以铝盐或铝醇盐作为原料,而价格高昂的铝醇盐在工业生产中十分受限。所以,寻求新的原料,以制备超细、高纯薄水铝石粉体对于科学研究及工业生产都具有重要意义。鉴于此,本工作以铝直接水解法所得多相氢氧化铝粉为原料,在水热体系中,研究了反应温度对产物γ-AlOOH晶体结构及形貌的影响,并对其形貌演变机理予以讨论。

1 实 验

1.1 试 剂

氢氧化铝原料来自氧化铝制备过程中铝与水直接水解产物(购自青海圣诺光电材料有限公司)。无水乙醇为分析纯(购自天津大茂化学试剂厂)。实验中所用去离子水为实验室自制。

1.2 样品制备

准确称取20 g氢氧化铝粉,向其中加入50 mL去离子水,此时混合液呈弱碱性,待混合均匀后将混合液置于100 mL带有聚四氟乙烯内衬的不锈钢水热釜中,加热至不同温度保温12 h。水热反应完成后,自然冷却至室温,将浆料取出过滤,并用去离子水多次洗涤固体物料,直至滤液电导率在50 μS/cm以下,将固体物料在80 ℃下干燥10 h,获得薄水铝石粉体样品。

1.3 样品表征

采用荷兰帕纳科公司的Empyrean型X射线衍射仪测试样品的物相结构,靶材为Cu靶,Kα辐射(λ=0.15406 nm),工作电压与电流分别为40 kV 和40 mA;利用德国卡尔蔡司公司的SUPRA 55型场发射扫描电子显微镜(工作电压5.0 kV)及日本电子株式会社生产的JEM-2100F型透射电子显微镜(加速电压200 kV)对样品的微观形貌进行放大观察;使用英国马尔文公司的Mastersizer 2000型激光粒度分析仪测定样品的粒度分布,当遮光度大于6.0%时自动开始测试;采用德国耐驰公司生产的STA449F3型同步热分析仪测试水热产物的晶相转变过程。

2 结果与讨论

2.1 水热反应温度对产物晶体结构及微观形貌的影响

图1(a)与(b)分别为未经水热处理的氢氧化铝原料的XRD图与SEM图。将图1(a)与标准PDF卡片比对发现,该氢氧化铝原料呈拜耳石(Bayerite)、诺耳石(Nordstrandite)和薄水铝石(Boehmite)共存的多相混合结构。此外,在2θ=31.3°,33.1°,39.8°,59.3°,70.7°,78.8° 等位置还出现了多处他相衍射峰,这说明除上述三种已知相外,还存在诸多杂相,而杂相衍射峰的出现,则表明样品纯度不高。由图1(b)可见,原料粉体的微观形貌不统一,主要由柱状致密块体、片组装球体(见插图)、片组装不规则团聚块体以及散落在各处的纳米片构成。图中各种形貌颗粒大小不一,尺寸在几百纳米到十几微米之间。结合XRD分析认为,多相混合结构是导致样品微观形貌不单一的主要原因,而这种混相结构亦会对后续煅烧产物的性能造成不利影响。

图1 (a)水热处理前样品的XRD图;(b)水热处理前样品的SEM图

根据前文分析不难发现该氢氧化铝原料杂质较多,若直接使用不仅会对后期目标产物纯度产生影响,而且容易造成浪费,不利于高效可持续生产。因此,在应用前,有必要对该原料进行前期预处理,以改善样品纯度,提高产率。鉴于此,实验选择反应条件相对温和的水热法作为预处理方法,其不同水热温度下的XRD图,见图2。由图可见,当水热温度为120 ℃时,谱形与图1相似,主要由薄水铝石、拜耳石和诺耳石相组成,且杂相衍射峰强度较图1略有减弱;当水热温度为140 ℃时,诺耳石相衍射峰消失,产物由薄水铝石和拜耳石相构成;继续升高温度至160 ℃,图中所有衍射峰均与薄水铝石(Boehmite)的标准卡片PDF No.21-1307匹配,说明在该条件下合成的样品为纯正交相薄水铝石。当水热温度为180 ℃时,衍射峰尖锐明显,半高宽较窄,表明此时样品具有较高的结晶度。继续升温至200 ℃,衍射峰强度变化不大。根据薄水铝石的结构模型[15],采用GSAS程序对180 ℃样品的XRD数据进行Rietveld精修,得到Rp=10.77%,Rwp=8.44%,XRD图谱与理论上的拟合结果具有较好的一致性,说明样品为纯正交相薄水铝石,空间群为Amam,精修结果见图3。通过计算得出不同水热温度下样品的晶胞参数,见表1。表中各样品的晶胞参数均与薄水铝石PDF卡片No.21-1307中的标准数据近似,这进一步说明160、180及200 ℃的产物为纯相薄水铝石。同时,亦能证明水热温度对于氢氧化铝中的相间转变发挥重要作用。

图2 不同水热温度所得产物的XRD图

图3 180 ℃水热反应12 h后样品的Rietveld XRD精修图谱

表1 不同水热温度下合成样品的晶胞参数

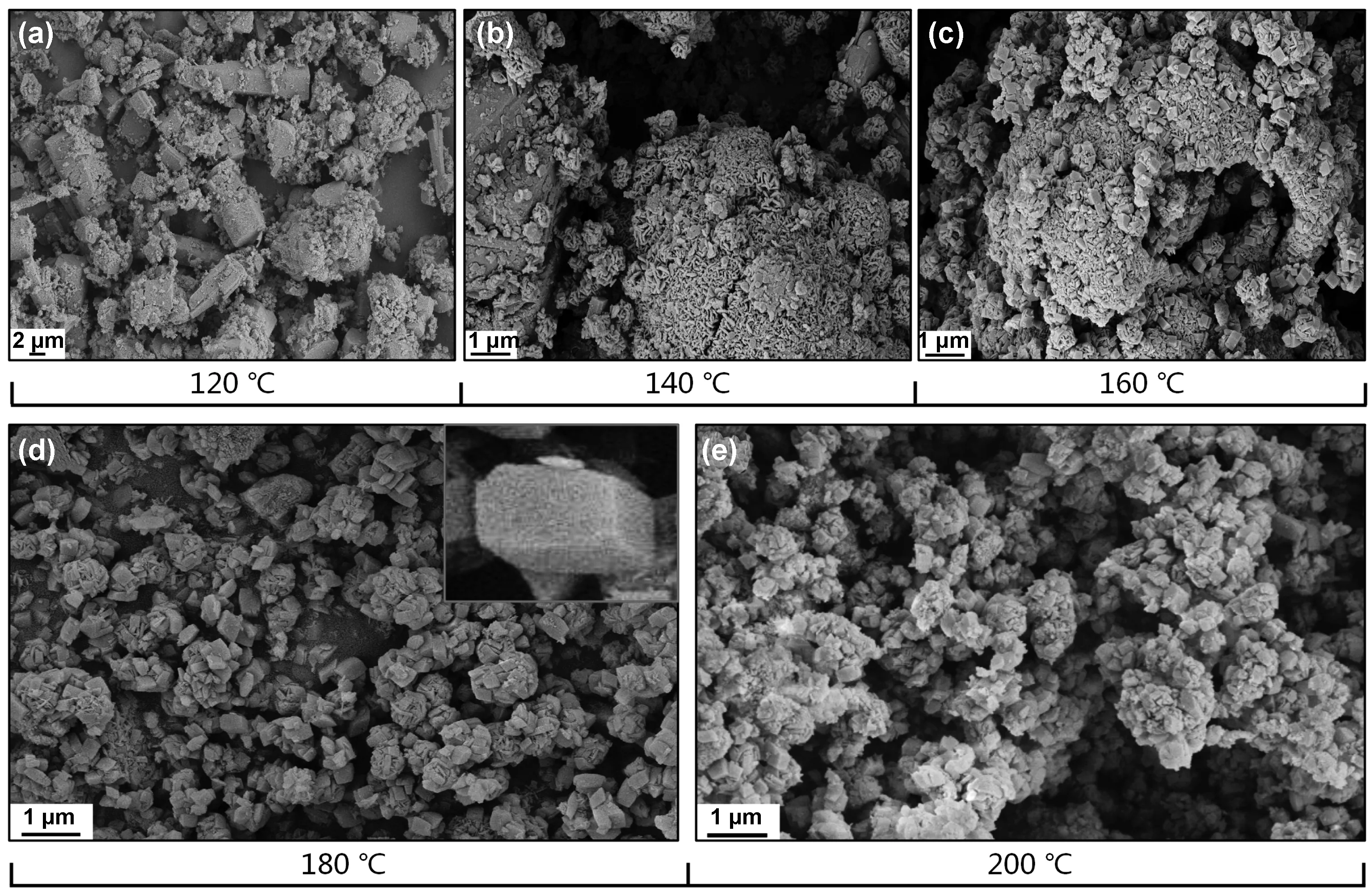

图4为原始氢氧化铝粉料经不同水热温度处理12 h后的SEM图。由图可见,在不同水热温度条件下,样品形貌发生了较大变化。当水热温度为120 ℃时,样品主要由不同尺寸的柱状块体、片组装类球体以及附着于其表面的细小颗粒组成。根据图4 XRD分析可知,样品在该温度下尚未形成纯相,为多相混合结构,这也是该样品形貌多样化的根本原因。当水热温度升至140 ℃ 时,样品中仍存在大尺寸柱状块体和小颗粒组成的团聚体;160 ℃ 时,柱状块体消失,同时在团聚体的内部及表面出现规则四方块体;经180 ℃ 水热处理后,多数颗粒呈轮廓清晰的四方块体,颗粒间分散性较好,另有少量片组装球体分散在四方块体粒子周围;200 ℃ 水热处理后所得粉体与180 ℃ 样品类似,但团聚现象严重。通过以上分析不难发现,随着水热温度的提高,产物微观形貌由原始物料的非均匀形态逐渐向均匀形态过渡,颗粒尺寸也由原来的微米级尺寸向亚微米尺寸分化。

图4 不同水热温度下合成样品的SEM图

图5(a~d)分别为180 ℃水热反应12 h后样品的SEM、粒度分布、TEM及HRTEM图。由图5(a)可见,在当前合成条件下,样品主要由四方体形块状颗粒以及分散在其表面和周围的片状颗粒组成,并且这两种形貌的粒子自由组合,形成若干个微米级团聚体。其中四方块体边长约为200 nm,片状颗粒的尺寸在100 nm以下。根据图5(b)粒度分布曲线得到样品的d0.5=2.215 μm,即组成该样品的所有粒径颗粒中,小于2.215 μm的颗粒占50%,该结果明显大于单个四方块体或片状粒子的尺寸,分析认为这应与上述两种形貌粒子间的团聚有关。图5(c)TEM图显示出与SEM图类似的结果,四方块体形貌规整,四条边清晰可辨,并有纳米级片状颗粒附着其表面。如图5(d)所示,在HRTEM图中可以观察到明显的晶格条纹,表明合成样品具有较高的结晶度。经计算得2个相邻条纹间的距离约为0.235 nm,该结果与纯正交相薄水铝石晶体中的(031)晶面对应。

图5 样品的SEM、粒度分布、TEM及HRTEM图

图6为原料氢氧化铝经180 ℃水热处理12 h后的TG-DSC曲线。由图可见,样品主要存在两个质量损失阶段。第一阶段为初始温度至350 K之间,对应的DSC曲线在338 K附近出现一个吸热峰,归属于吸附水脱除阶段,该部分质量损失约为2.5%;第二阶质量损失段集中在600~800 K之间,对应的DSC曲线在785 K附近有一个强吸热峰,质量损失在15%左右,这与γ-AlOOH向γ-Al2O3转变(2AlOOH→Al2O3+H2O)的理论质量损失相当,说明此过程为薄水铝石转变为氧化铝阶段。

图6 水热处理后产物的TG-DSC曲线

2.2 多相氢氧化铝向薄水铝石相转变过程机理

与其他合成方法类似,在水热法制备薄水铝石过程中,包括成核与长大两个阶段。这两个阶段与薄水铝石的晶体结构以及诸如水热反应温度、pH值等外部因素直接相关。对于反应温度而言,水热过程中所处的高温、高压环境可以改变薄水铝石晶体生长的激活能,同时还能对其生长习性产生影响。在水热体系中,压力会随着温度的升高而增大,从而引起薄水铝石的晶胞常数在a、b、c轴均有扩展,尤其对于b轴的增加更为明显[16]。当水热温度较低时(<160 ℃),由于物质结构转变动力不足,从多相氢氧化铝向薄水铝石结构变化的速度较慢,因此140 ℃时未能完全转变成薄水铝石相。与此同时,晶体的择优取向生长处于劣势,使得样品晶胞体积增大,晶体密度降低,因此,低温水热合成时样品呈片状。当水热温度高于160 ℃时,样品已全部转化为薄水铝石相,此时高温环境所提供的能量可以促进b轴生长,使b轴的择优取向生长更具优势,最终使样品颗粒呈四方块体结构。若继续升高水热温度(>180 ℃),由于内应力作用,部分块状结构裂开,形成片状细小颗粒,这部分小颗粒具有较高的表面能,因此更容易发生团聚。

本工作分别以薄水铝石、拜耳石及诺耳石作为研究对象,利用实验晶胞参数构建计算模型,见图7。薄水铝石属正交晶系,空间群为Amam,实验晶胞参数为a=0.3700 nm,b=1.2227 nm,c=0.2868 nm,α=β=γ=90°。拜耳石归属于单斜晶系,空间群为P21,实验晶胞参数为a=0.5062 nm,b=0.8671 nm,c=0.4713 nm,α=γ=90°,β=90.27°。诺耳石属于三斜晶系,空间群为P1,实验晶胞参数为a=0.5082 nm,b=0.5127 nm,c=0.4.980 nm,α=93.67°,β=118.92°,γ=70.27°。

图7 三种氢氧化铝计算模型

采用GGA-PBE基组,对薄水铝石、拜耳石及诺耳石计算模型进行几何优化,根据优化结果得到各体系总能量,见图8。由图可见,薄水铝石、拜耳石与诺耳石三者间的总能量呈递增趋势。其中,薄水铝石能量最低,因此可认为其具有热力学意义上的稳定性。而该计算结果亦能印证,随着水热温度的升高,总能量最高的诺耳石最先转变为薄水铝石,其次是拜耳石,当水热温度达到一定温度后,多相氢氧化铝全部转变为纯相薄水铝石。

图8 薄水铝石、拜耳石及诺耳石总能量计算结果

3 结 论

(1)以铝与水直接水解所得氢氧化铝为原料,在不同温度下水热反应12 h后发现,随着反应温度的升高,产物由拜耳石、诺耳石、薄水铝石以及杂相组成的混相结构逐渐向单一薄水铝石相过渡,且在160 ℃后全部转变为薄水铝石相,该过程与高温条件下物质结构转变动力提高有关。

(2)与水热反应前的多样化形貌不同,在180 ℃下合成出尺寸趋于均匀的四方块状薄水铝石,块体边长约为200 nm。该形貌间的演变与晶体生长时的择优取向及高温条件下对晶胞参数中b轴的促进作用有关。

(3)基于薄水铝石、拜耳石及诺耳石的计算晶胞参数,利用CASTEP软件构建其晶体结构模型。经计算得,薄水铝石体系能量最低,这说明与拜耳石及诺耳石体系相比,薄水铝石体系属热力学稳定态。