基于凸台搭接的蜂窝芯零件数控加工工艺技术研究*

王鹏程 高 涛 曹 翔

(成都飞机工业(集团)有限责任公司,四川 成都610091)

随着航空装备技术的发展,对航空装备的性能提出更高的要求,引入了大量的新型高性能材料,蜂窝芯材料凭借其得天独厚的优势在新一代航空装备中得到广泛应用。

目前,蜂窝芯零件的加工主要采用高速铣削的方式,其加工方式与金属材料加工的方案类似,最大的区别在于使用的加工刀具,其加工刀具是一种带有打碎部分的组合刀具,刀具在加工过程中通过刀盘上锯齿状切削刃将蜂窝芯材料打碎,从而达到去除材料的作用。然而这种方式在蜂窝芯零件加工过程中导致零件的制造成本高,加工前的准备时间长,操作工人的劳动量大以及易造成环境污染等问题。

为提升蜂窝芯零件加工质量和效率,降低制造成本,改善加工环境,众多学者开展了大量的研究工作。姜杰风等提出了一种基于强磁场和摩擦学原理的蜂窝芯固持方法,实现了蜂窝芯零件的可靠固持[1];刘望子等针对弱刚性双曲面蜂窝数控铣削及检测技术,提出了一种加工检测一体工装,并通过加工策略和切削参数优化,有效提高了蜂窝芯加工精度[2];宋育红等针对蜂窝芯加工问题,提出了机床切削参数选择与编程工艺优化方法,实现了纸基蜂窝零件加工质量和效率的提升[3];沙智华等针对蜂窝芯曲面加工,建立了机床误差模型,并提出了一种复杂曲面几何误差补偿方法[4];袁信满等面向蜂窝芯加工过程中的圆片刀具,建立了超声复合铣削蜂窝芯的铣削力预测模型[5];李裕等针对蜂窝芯的加工提出了一种匕首式刀具切削误差几何模型和误差精确计算方法[6];高涛等面向超声波机床提出了蜂窝芯零件超声波加工工艺方案[7];骆金威等针对蜂窝芯超声波加工,提出了一种基于薄膜吸附的真空固持方法[8];金成柱等从有限元数值仿真和工程实验两方面深入研究了蜂窝芯加工过程中的固持技术,提出了一种基于磁场和摩擦吸附原理的蜂窝芯固持方法[9];薛辉通过理论分析、有限元仿真和试验相结合的方式,提出了纸基蜂窝加工的铣削力模型,并且对加工表面质量作了定性分析[10]。

针对现有蜂窝芯零件数控加工中的不足,本文在凸台搭接固持方法的基础上对蜂窝芯零件数控加工工艺方案进行优化,实现蜂窝芯零件无专用工装加工,提高加工质量和效率、降低制造成本以及改善加工环境。

1 基于凸台搭接的蜂窝芯零件固持方法

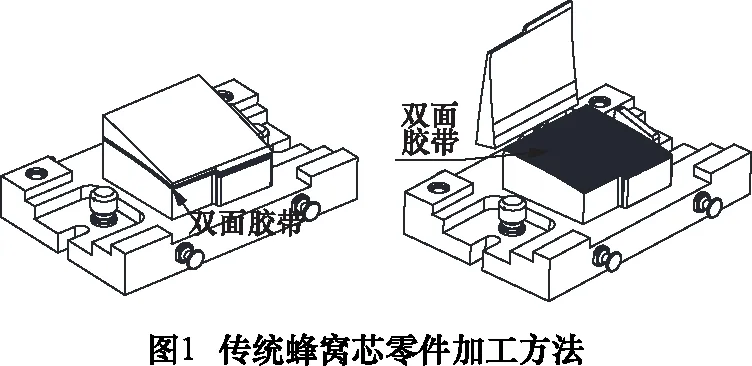

目前,蜂窝芯零件大多为双面零件,传统方法加工时,通常需要根据零件的结构特征,定制型面工装,将零件型面、轮廓对比工装型面、轮廓进行定位装夹,通过双面胶带将零件型面粘贴于专用工装上,通过胶带的粘贴力实现蜂窝芯零件的固持,如图1所示。

这种将零件整个型面通过双面胶和专用型面工装固持方法的主要缺点是加工准备时间较长,复杂曲面胶带粘贴难度大,制造成本高,加工完成后需用酒精等有机溶剂去除胶带残渍,增加工人劳动强度。

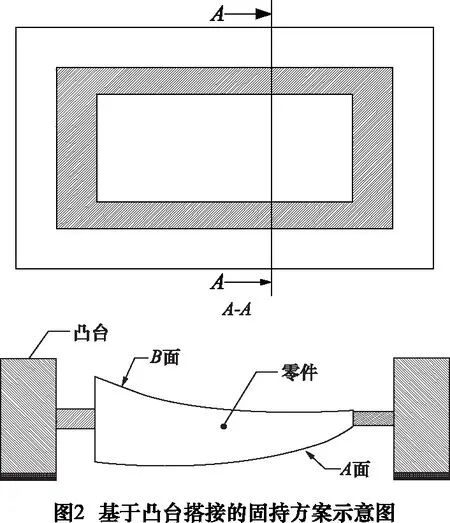

因此,为进一步提高蜂窝芯零件的加工效率,降低制造成本,本文提出一种基于凸台搭接的蜂窝芯零件固持方法。如图2所示,该方法是在双面胶带固持方法的基础上作出创新性的改进,在蜂窝芯零件加工中,无需使用专用的型面工装,将零件毛坯直接固持于机床工作台或者通用平板工装上,通过在蜂窝芯零件周围设置凸台,以凸台连接的方式实现蜂窝芯零件的固持与定位。

与传统加工方案相比,基于凸台搭接的蜂窝芯零件加工方案具有以下优点:

(1)无需使用专用工装,大幅降低零件的制造成本。

(2)取消专用型面工装的拆装过程,有效缩短了零件加工时的准备周期,同时部分毛坯材料作为凸台使用,无需进行铣削加工,提高了零件生产的效率,减轻了操作人员的劳动强度。

(3)零件不会直接与酒精、胶带接触,避免零件加工后的变形,保证了零件的加工质量。

(4)降低了粉尘的产生,减少了酒精的使用,实现了向环境友好型发展。

2 基于零件最大轮廓的毛坯尺寸选择

毛坯尺寸是确定蜂窝芯零件加工工艺的基础,加工的能耗、质量及成本等都与之关系密切,为了给蜂窝芯零件毛坯尺寸的选择提供准确、科学的选择方法,实现蜂窝芯零件高质、高效的加工要求,本文在凸台搭接的基础下,提出了基于零件最大轮廓的毛坯尺寸确定方法,如图3所示。

在蜂窝芯零件毛坯尺寸的确定过程中,假设其最大零件轮廓尺寸为L,可表示为:

(1)

式中:a为最大零件轮廓尺寸的长度;b为宽度。

零件最大轮廓外即可认为是刀具切削的区域,蜂窝芯毛坯的尺寸必须保证零件具有一定的工艺余量。零件在加工过程中,薄边一侧由于特殊性与其他3条边的工艺余量不同,如图3所示。设蜂窝芯零件毛坯尺寸在刀具直径以及工艺余量影响下的尺寸为M,则可以表示为:

(2)

式中:D1、D2为加工刀具直径,ε为工艺余量修正系数。

在凸台搭接的加工工艺方案的基础上,蜂窝芯零件毛坯尺寸的确定还需考虑固持凸台的大小,而固持凸台的尺寸是基于粘结胶带的尺寸来确定的,而根据工程经验,薄边一侧胶带粘贴一般选用3条,其他位置为2条,因此,设蜂窝芯零件毛坯尺寸为K,则可表示为:

(3)

式中:h为所粘结胶带的宽度。

3 基于凸台搭接的数控加工工艺方案

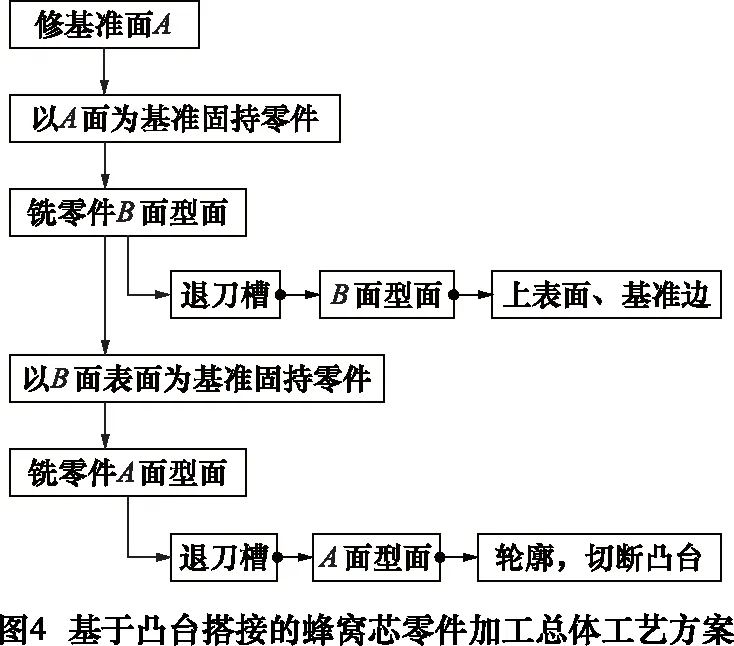

蜂窝芯零件需加工部位一般包含:上下型面、下陷台阶及四周轮廓。基于凸台搭接的蜂窝芯零件加工总体工艺路线如图4所示,根据蜂窝芯零件的结构形状,确定零件固持的凸台大小,选择合适的片铣刀和圆柱铣刀,依据零件的型面曲率,确定型面的加工顺序,优先加工的型面为蜂窝芯结构件曲率较小的一面,记为B面,另一面记为A面,如图2所示,从而实现蜂窝芯零件的加工。一般蜂窝芯零件单面的加工中包括铣刀具避让槽、铣型面、铣基准边和轮廓。

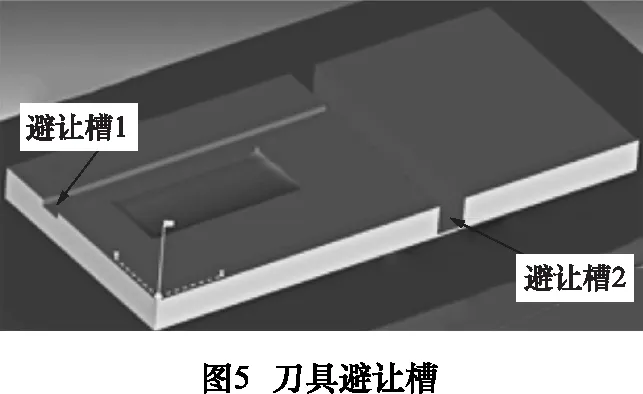

3.1 刀具避让槽设计

基于凸台搭接的工艺方案在零件周围有一圈凸台连接,结合蜂窝芯刀具的特点,因此在加工过程中需要设置相应的避让槽以及严格控制刀具的走刀位置,在B面型面加工时为了保证铣削型面过程中刀具不会与零件毛坯发生干涉或退刀过程中发生撕扯现象,需要先在蜂窝芯结构件型面较低一侧的轮廓铣出一个退刀槽,如图5所示。

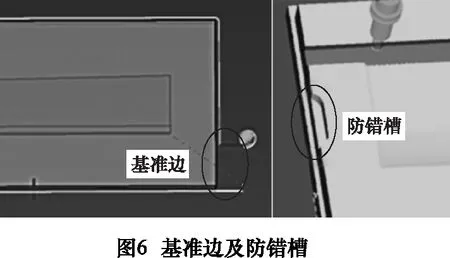

3.2 装夹防错设计

在A面加工时为方便装夹找正和避免零件装反,在零件四周轮廓铣出基准边,且保证四周不全铣通,留一角用于防错,最后在靠近原点一侧铣出防错槽,如图6所示。

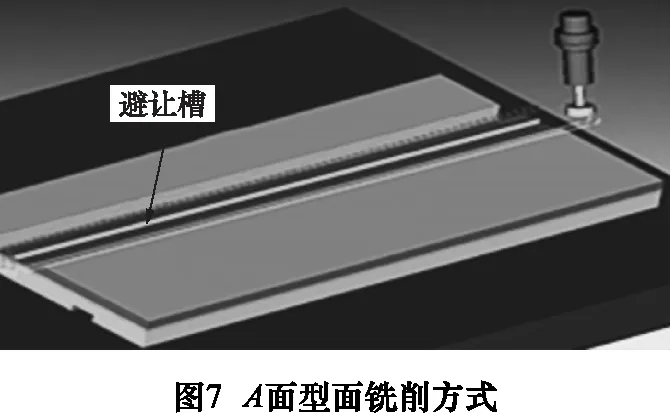

3.3 型面铣削方向优化

零件A面型面加工时由于B面已经完成加工,因此,A面型面底部类似于悬空加工,为确保A面型面加工时的刚性,A面走刀方式选择沿零件长向单向铣削,粗加工时从零件较厚一侧向较薄一侧加工;但在精加工时从零件较薄一侧向较厚一侧加工,并将零件型面分为3个区域,且由薄到厚处采用变切削参数的方式,如图7所示。

4 蜂窝芯零件程编技术研究

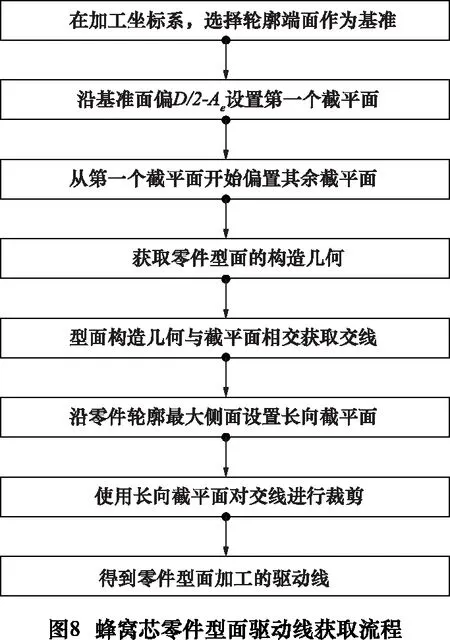

4.1 蜂窝芯零件型面刀轨生成方法

蜂窝芯零件型面加工时一般采用定轴行切的方式加工,由于该刀具不具备底齿切削能力,加工过程中进退刀应控制在零件以外,避免刀具在零件内部直接抬刀。

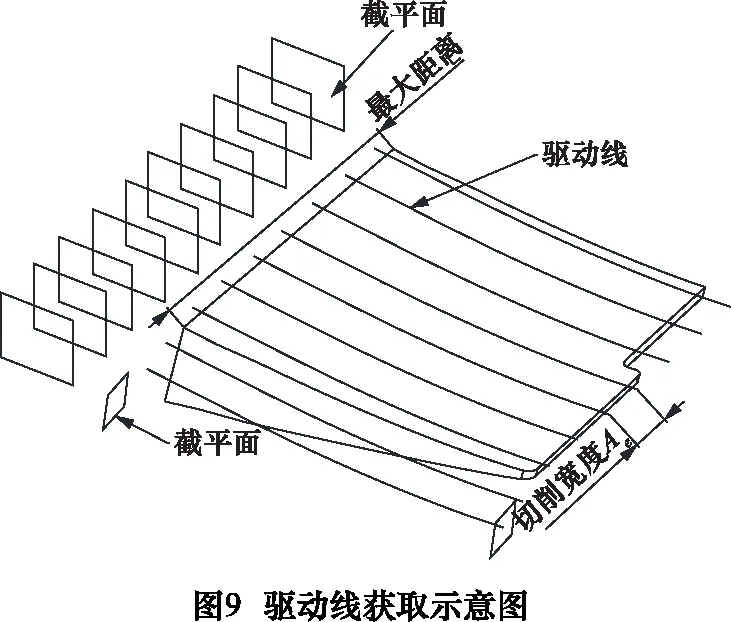

蜂窝芯零件型面刀轨主要是使刀具沿着型面进行行切,因此可以采用截面法来获取蜂窝芯零件型面刀轨的驱动线,驱动线获取流程如图8所示。

如图9所示,在当前加工坐标系下,以蜂窝芯零件轮廓端面作为基准平面,然后依据切削宽度从基准面开始设置不同的偏置面,使设置的偏置面与蜂窝芯零件型面的构造几何面相交,得到两个几何面的相交线。为避免刀具与零件毛坯发生碰撞干涉,刀具切出零件的区域不能太长,以免与退刀槽另一侧发生干涉。因此,需要以退刀槽紧贴零件边线的一侧设置驱动线的终点位置,同时为了避免刀具在零件内直接抬刀,可设置一定的偏置值,以退刀槽侧面为基准,设置驱动线的终止面,然后使终止面对前面生成的驱动线进行裁剪,从而得到零件型面加工的驱动线。

则,刀轨的数量(驱动线的数量)可以依据零件的大小、加工的切削宽度和加工的刀具直径获得。假设刀轨的数量为N,零件长向的最大距离为L,切削宽度为Ae,加工刀具直径为D,则刀轨的数量可以表示为:

江苏科技期刊“金马奖”的设立,旨在建立完善的科技期刊评价和引导激励机制,带动省内具有学术影响力、媒体传播力、品牌竞争力的优秀期刊和办刊团队脱颖而出。经第十届“金马奖”专家评审组评选,在全省256种科技期刊中共评选出3大类8个奖项。

(4)

式中:[]表示取整符号。

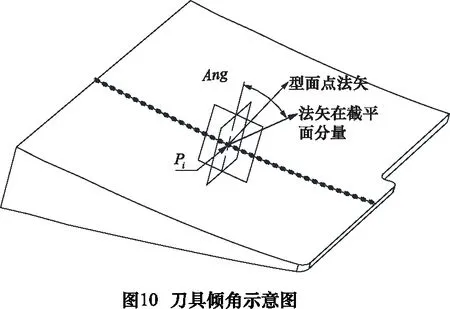

4.2 型面加工刀具倾角获取方法

蜂窝芯结构件型面在加工过程中,由于其加工刀具底齿不具备切削能力,在加工过程中需要沿切削方向设置一定的倾角,如图10所示。

根据蜂窝芯结构件的型面与驱动线,将驱动线进行参数化划分,得到细分的数据点,即获取驱动线上的点集为:

P(P1,P2,…)=f(L(u))

(5)

式中:P(P1,P2,…)为点集,L(u)为驱动线。

然后获取所有点在型面中的法矢为:

(6)

(7)

则点在当前加工方向上刀具所必须保证的理论角度为:

(8)

在型面加工过程中,机床一般选用定轴加工,因此驱动线上所有点的理论角度需选择最大的角度,且刀具加工时倾角较理论角度大5°,则刀具加工型面的倾角为:

Angtool=MAX(Ang(Ang1,Ang2,…))+5

(9)

5 典型蜂窝芯零件应用案例

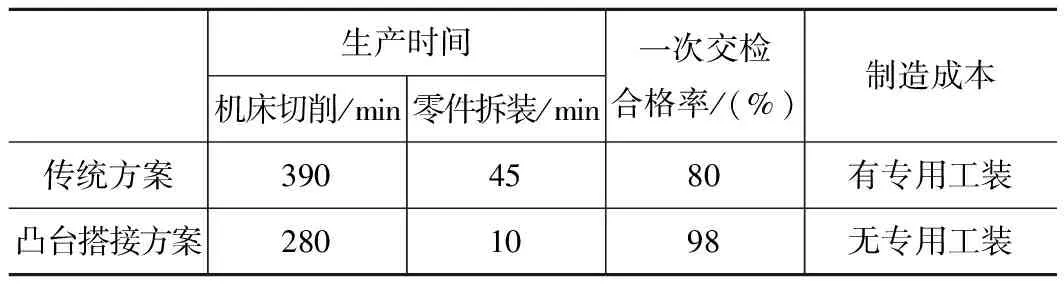

本文以典型飞机中使用的蜂窝芯零件为应用对象,针对具体的蜂窝芯零件,从加工效率、一次交检合格率、制造成本方面与传统方案进行对比,结果如表1所示。

表1 凸台搭接方案与传统方案对比

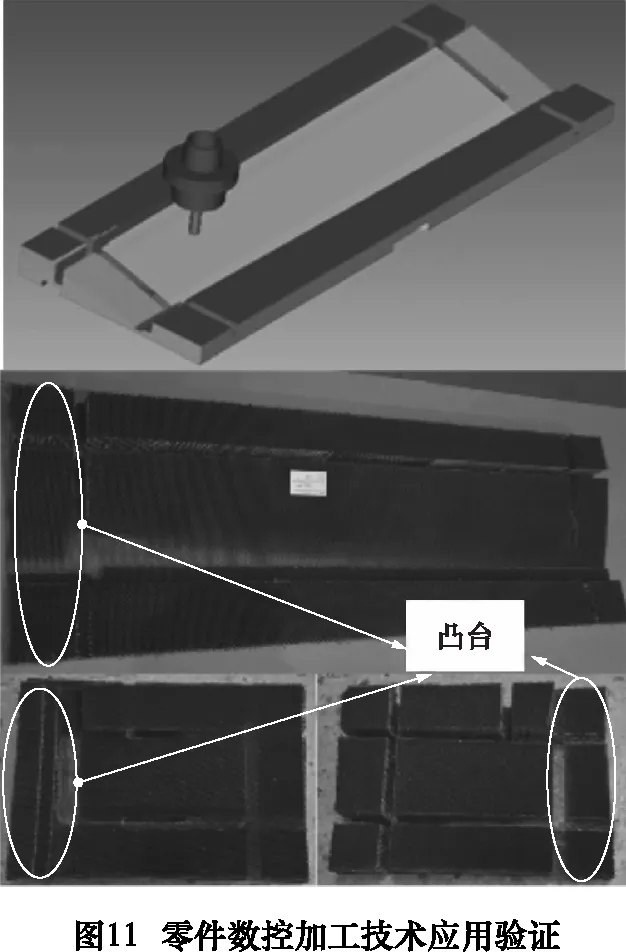

基于凸台搭接的蜂窝芯零件数控加工工艺技术所加工的蜂窝芯零件如图11所示,其加工后的几何尺寸、表面质量等均满足设计技术要求。此外,本文所述技术的应用,蜂窝芯零件可完全取消专用工装的使用,并提高了蜂窝芯零件的加工质量和效率,降低了制造成本,改善了生产环境。

6 结语

本文针对目前蜂窝芯零件加工中存在的不足,通过对蜂窝芯零件的固持及加工方法进行分析研究,结合蜂窝芯材料切削的特点,提出一种基于凸台搭接的加工工艺方案。在凸台搭接的基础上进一步研究了其毛坯尺寸的选择、工艺路线、加工参数选择和程编技术等内容,最终形成了一整套基于凸台搭接的蜂窝芯零件数控加工工艺解决方案,并在相关零件上进行生产应用,不仅提高了零件的加工质量和效率,降低了制造成本,改善了加工环境,而且对飞机蜂窝芯零件的生产起到积极的推进作用。未来将对工艺参数进行优化,进一步提升零件加工质量和效率。