精切刀具柔性磨粒射流抛光(钝化)工艺研究*

师润平 韩彦良 韩春钰

(①贺州学院,广西 贺州 542899;②深圳市航天精密刀具有限公司,广东 深圳 518109)

刃口处理技术被称为除刀具材料、刀具结构及刀具涂层技术之外,影响刀具性能和寿命的第四因素。刃口处理(edge and surface conditioning,ESC)工艺是对切削刃进行强化,并对切削刃区(包括前、后刀面)表面进行光滑处理处理的综合工艺方法。通过ESC,可以增强刀具刃口强度,去除微崩口,获得光滑、均匀的刃口形貌,改善表面应力状态,降低表面粗糙度值,提高刀具耐用度1~4倍[1]。

除寿命要求外,精切铣刀对刃口质量也有很高要求。刃口质量用切削刃的完整性、光滑性、均匀性和锋锐性等指标衡量。完整性是指切削刃上无崩刃和掉块等缺陷;光滑性是去除宽度较小的崩刃和宽度较大的崩刃去锐后的状态;均匀性是指切削刃上刃口形状、半径的一致性。锋锐性是指可实现的最小刃口圆弧半径,刃口半径影响切削力、切削温度、冷作硬化层、残余应力和最小切削厚度等。影响切削刃完整性和光滑性的主要是崩刃,通常采用刃口抛光钝化处理来降低崩口深度和去除锐界,但过度抛光钝化会加大刃口圆弧半径,降低刃口的锋锐性。刃口的均匀性影响残余应力和加工硬化层的分布状态。

刀具刃口处理方法很多,但目前用于工业生产的方法是磨料毛刷法、立式旋转法(也称拖拽式)、微磨料喷砂法和磁粉钝化法,其中磨料毛刷法钝化刀片、立式旋转法钝化回转类硬质合金刀具效果较好,微磨料喷砂钝化技术主要用于硬质合金刀具刀片涂层前处理[2-5]。存在的具体问题包括:毛刷法钝化回转刀具会产生刃口半径不均匀的缺陷,钝化质量不够稳定;立式旋转法也存在刃口半径沿轴向不均匀现象,而且对超硬刀具的抛光作用有限,刀具表面抛光不均匀;微磨料干湿式喷砂(包括磨料水射流)会对超硬材料刀具表面产生刻蚀,降低表面光滑度;磁粉法钝化不了轮廓刀,对刀具外径尺寸改变大,价格高。没有能兼顾硬质合金和超硬材料回转刀具、集钝化与抛光一体且质量均匀稳定的技术。

毛刷法实际上是一种柔性接触抛光法,适合PCD等超硬材料刀具抛光钝化;微磨料喷砂法可以形成表面压应力;拖拽式可以实现成型刀具刀刃和沟槽表面的一体钝化抛光;金刚石微粉适合硬质合金、金刚石、立方氮化硼和陶瓷等各种材料刀具的抛光。为了解决目前刀具抛光存在的问题,在综合各种方法优点的基础上,提出了一种新的抛光方法——刀具旋转柔性磨粒射流抛光(rotating flexible abrasive jet polishing,R-FAJP)。

1 R-FAJP抛光原理

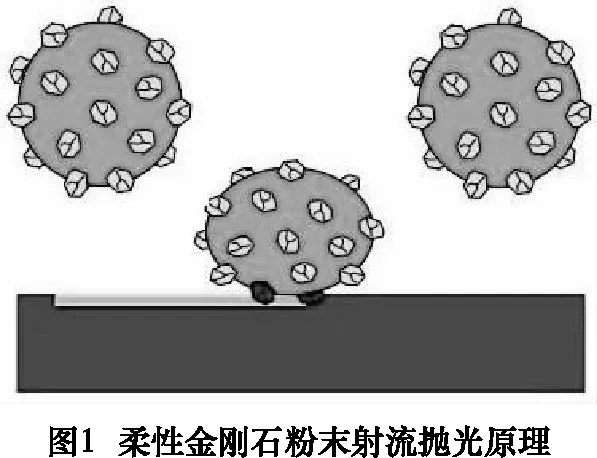

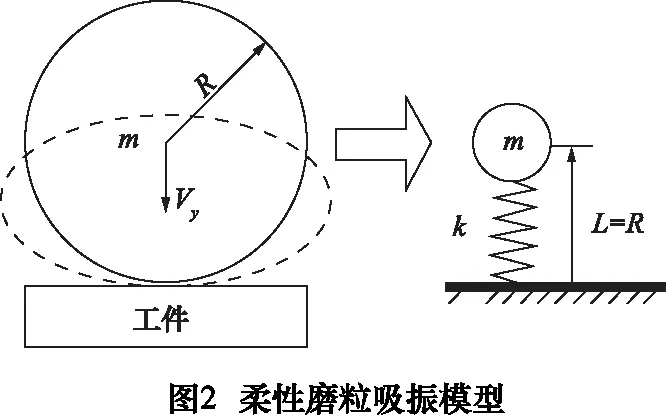

1.1 柔性磨粒射流抛光原理

柔性磨粒射流抛光原理如图1所示,采用柔性颗粒为基体,固定、支撑金刚石微粉作为抛光磨粒,形成复合颗粒,以一定的速度和压力在被加工件表面上划擦、翻滚和耕犁,对表面材料进行微细去除,从而降低被加工表面的粗糙度。抛光过程中,金刚石微粉以一定角度冲击表面产生的冲击作用和剪切作用有着不同的影响,冲击作用引起脆性裂纹和材料的脆性断裂去除,剪切作用引起材料的塑性变形和表面材料的微切削去除。脆性断裂会对材料造成亚表面损伤,影响抛光质量。采用柔性磨粒射流抛光,垂直于表面的冲击动能被柔性橡胶基体吸收,可以减小甚至避免破碎去除和亚表面损伤[6]。

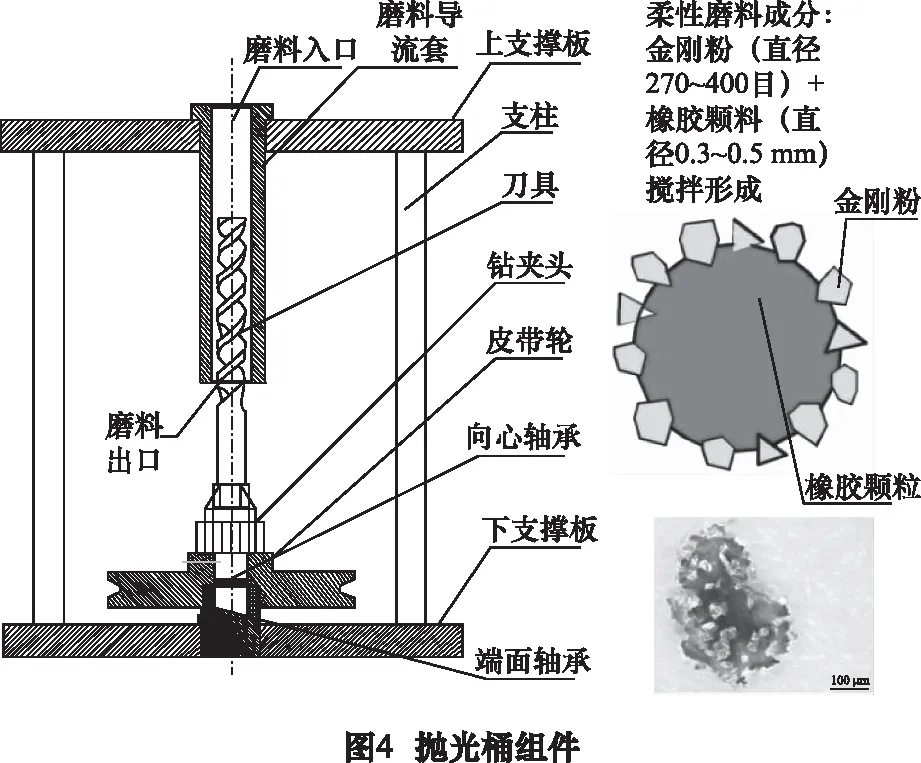

1.2 R-FAJP装置

刀具旋转柔性金刚石粉末射流抛光装置如图3、4所示,将刀具装夹在空心轴中,皮带轮带动空心轴旋转,柔性磨粒从上端进入抛光桶,穿过刀具与空心轴的缝隙,落入接料盘,循环利用。在喷射压力和刀具旋转推挤作用下,柔性磨料从刀具表面滑过,与刀具表面形成剧烈滑擦,达到钝化刃口、消除崩口及去除磨削纹路的目的。

1.3 柔性磨粒的制备

制备柔性磨粒是通过一种旋转混料装置将金刚石微粉镶嵌到柔性颗粒基体表面,既要露出金刚石切削刃,又要保证足够的结合力,使其在喷射抛光过程中具有良好的加工特性而又不轻易脱落。通过旋转搅拌,金刚石微粉锋利的棱角刺入柔性颗粒,镶嵌在柔性颗粒表面。

参照毛刷抛光工艺经验,选金刚石微粉粒度号为200#~270#,直径约33~54 μm,柔性基体采用小颗粒橡胶,颗粒的直径大小约为金刚石微粉的10倍——0.5 mm。按质量比1:50将金刚石微粉和橡胶颗粒混合,在适当转速的旋转挤压和搅拌下,二者均匀相间并镶嵌,直至观察到混合情况不再有明显变化的饱和镶嵌状态[7]。

2 R-FAJP工艺参数优化试验

2.1 试验设计及分析

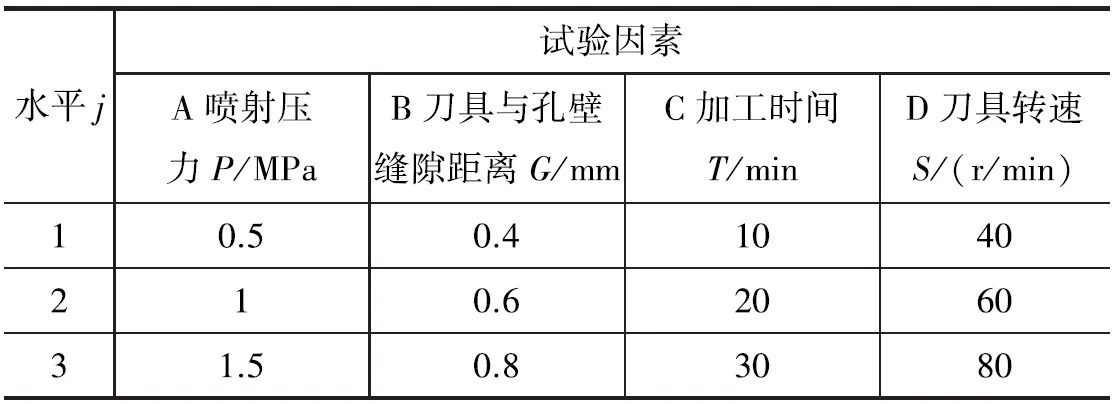

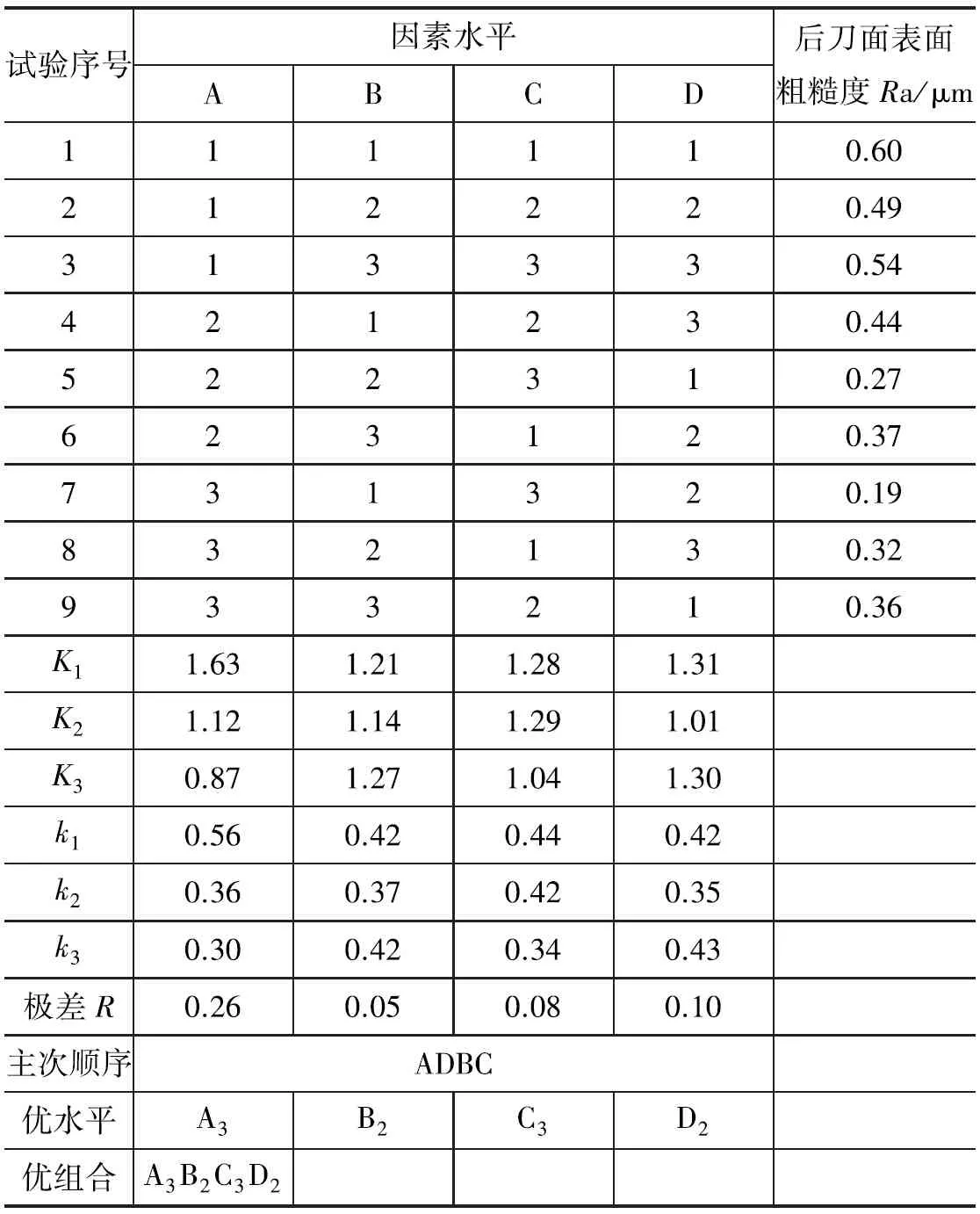

试验采用磨制加工的两刃硬质合金螺旋立铣刀,螺旋角25°,铣刀后刀面表面粗糙度Ra=0.535~0.675 μm。根据微磨料喷砂抛光工艺研究经验[8-10],选取对试验结果影响最大的4个抛光参数(喷射压力、缝隙距离、加工时间和旋转速度)作为影响因素,并采用L9(34)正交表进行正交试验。需要说明的是,刀具外缘与空心轴孔壁之间的缝隙距离既影响磨粒的通畅性,也会影响磨粒与刀具后刀面的划擦机会,因此作为主要试验参数,金刚石微粉的粒度已有工艺研究经验数据。在此试验中磨料浓度是橡胶颗粒与金刚石微粉的比例,取决于制粒时的搅拌效果。各影响因素水平值的选取见表1,正交试验数据见表2。

表1 正交试验因素水平表

从表2可知,最佳工艺参数组合是喷射压力P=1.5 MPa、抛光时间T=30 min、刀具与孔壁缝隙距离G=0.6 mm(约为磨粒直径的1.2倍)和刀具旋转速度S=60 r/min。4项参数对刀具后刀面粗糙度的影响程度大小的顺序为: 喷射压力A>刀具转速D>加工时间C>缝隙距离B。

表2 刀R-FAJP正交试验数据表

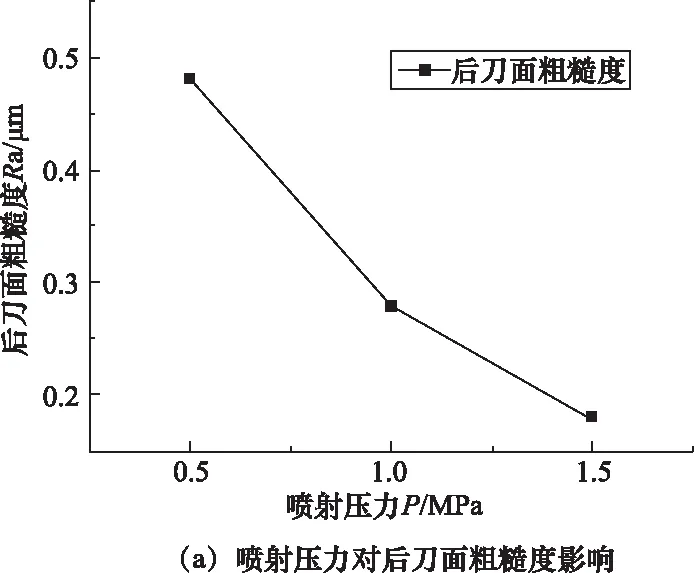

图5a显示喷射压力与刀具后刀面粗糙度值近似呈线性关系,压力越大抛光效果越好,原因在于压力大,磨粒流动速度快携带的动能也大。

图5b显示前15~20 min内刀具后刀面粗糙度值下降较快近似线性变化,20~30 min下降变得缓慢,30 min以后变化更小,即粗糙度值达到一定程度后,抛光时间对粗糙度影响很小,这时应主要考虑抛光效率。

图5c显示当刀具与孔壁缝隙距离逐渐增大时,刀具后刀面粗糙度值增大,原因在于缝隙距离过大时,柔性磨粒对刀具表面的刮擦作用减弱,但缝隙过小会影响磨料的流动性,磨粒堵塞反而会影响抛光效果。

图5d显示刀具转速在60 r/min内,刀具后刀面粗糙度随转速的增加而快速降低,转速继续增大时,粗糙度值下降不明显。

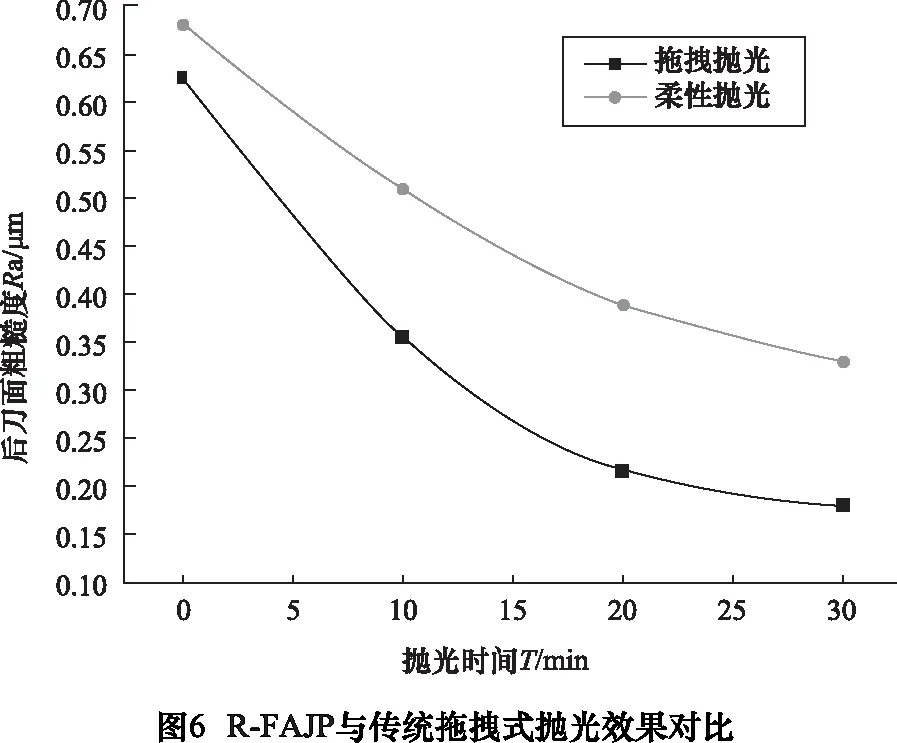

图6是同批刀具两种抛光方法在相同时间下的加工效果对比,可以看出R-FAJP抛光效果明显好于拖拽式抛光,而且时间越长,差别越大。

2.2 刀具抛光表面形貌对比分析

利用Keyence 3D轮廓测量仪,对刀具表面粗糙度进行测量分析。

图7a显示,抛光前的刀具表面分布有砂轮磨削而形成的磨削纹路,特别清晰,导致表面较为粗糙,是刀具表面粗糙度的主要影响因素,而且均匀分布在整个刀具表面,具有一定的宽度和深度,同时刀具刃口的锯齿状微观缺陷清晰可见,也是由砂轮磨削形成的(图7c)。经过旋转柔性射流抛光后,刀具表面粗糙度减小,磨削纹路被逐渐去除,表面呈现光滑状态(见图7b)。抛光30 min后刀具表面粗糙度由0.635 μm减小到0.175 μm,刀具刃口锯齿状的微崩口也被去除,刃口变得光滑均匀(见图7d)。说明R-FAJP工艺对刀具的抛光性能较好。此外,R-FAJP工艺兼顾了PCD等超硬材料刀具的软抛光要求,而磨料喷射抛光工艺也非常适于刀片的抛光,只不过需要将抛光桶装置换成旋转盘,因此R-FAJP是一种效果好、适用广的刀具精化新工艺。

3 R-FAJP对PCD铣刀切削性能的影响试验

(1)试验工件材料是钛合金TC4(Ti6Al4V)。

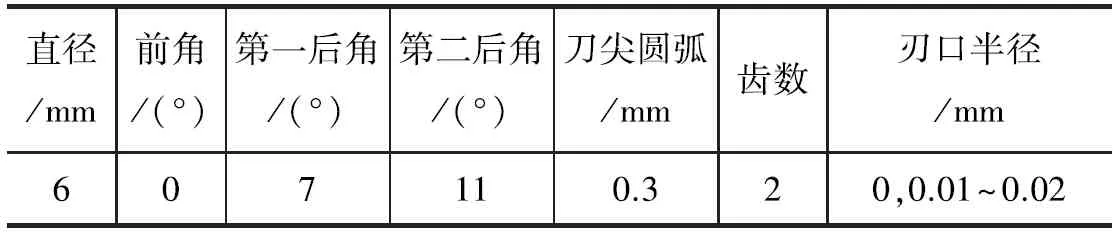

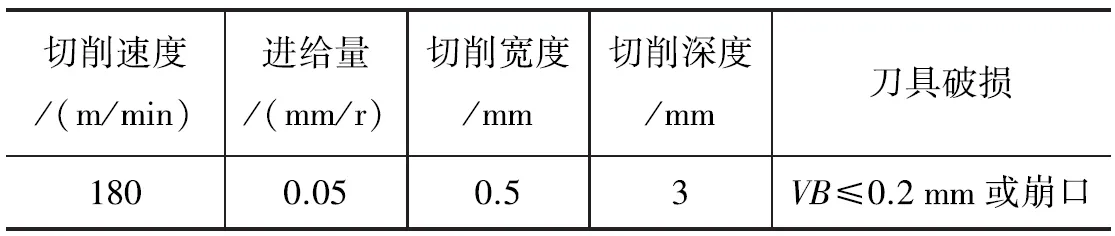

(2)试验用PCD刀具的基体材质是硬质合金棒料,PCD是英国元素六CTH010复合片(金刚石平均粒径为10 μm)。刀具几何参数和切削参数见表3和表4。

表3 刀具几何参数

表4 切削参数

(3)试验方案

①采用R-FAJP对PCD刀具进行钝化。通过调整抛光时间、喷射压力和刀具转速控制刃口钝化值。用KeyenceVK-X激光扫描显微镜测量PCD刀具钝化值。

②在德国米克朗HSM800高速铣加工中心上进行PCD刀具铣削钛合金试验。

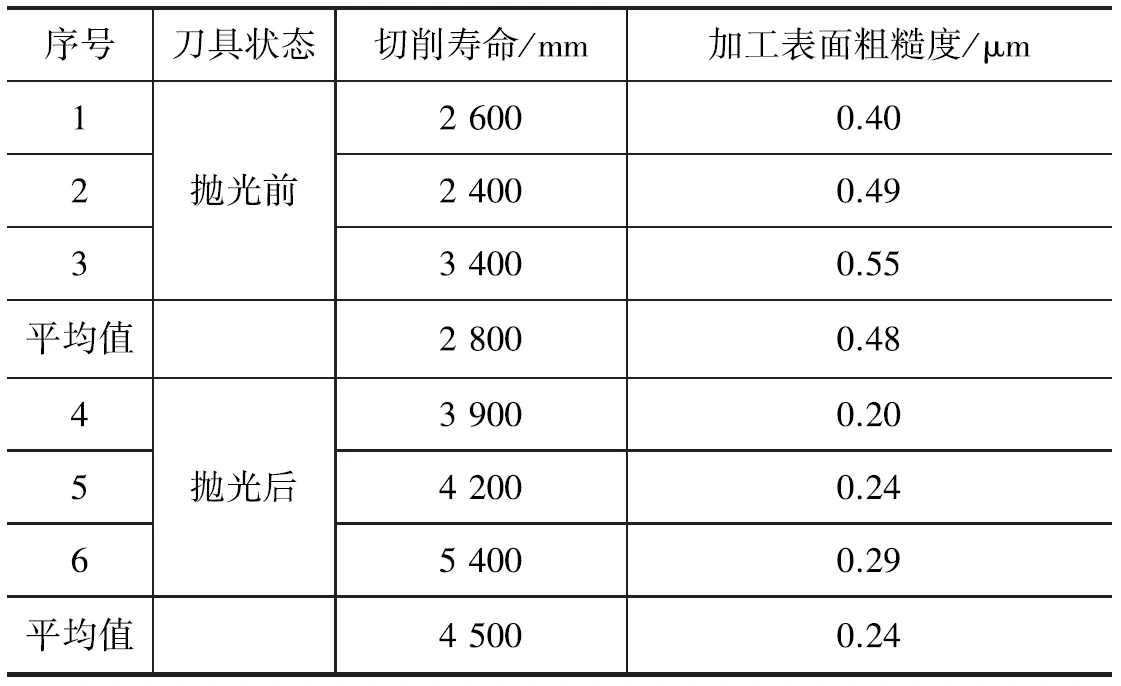

由表5可知,用未抛光刀具切削加工TC4,刀具的平均寿命为2.8 m,被加工表面粗糙度平均值Ra0.48 μm;抛光后的刀具的平均寿命为4.5 m,被加工表面粗糙度平均值Ra0.24 μm,在相同切削条件下,刀具寿命大幅提高,被加工表面粗糙度明显降低。经过抛光钝化的刃口被强化、锯齿形微崩口等缺陷被去除,刀具后刀面粗糙度降低,减小了刀具后刀面与已加工表面之间的摩擦,这些因素都有利于刀具寿命的提高,同时钝化后形成了切削刃部位小的圆弧结构,对工件表面起到修光作用。

表5 切削试验数据

4 结语

(1)与拖拽式刀具抛光相比,R-FAJP对硬质合金刀具的抛光效率更高、可实现更低的刀具后刀面粗糙度。

(2)对刀具后刀面粗糙度的影响程度大小的顺序为:喷射压力、刀具转速、加工时间和刀具与孔壁的缝隙距离,最优工艺参数组合是P=1.5 MPa、T=30 min、G=0.6 mm(约为磨粒直径的1.2倍)和S=60 r/min。

(3)R-FAJP兼顾了PCD等超硬材料刀具的软抛光要求,而磨料射流抛光工艺也适于刀片的抛光,因此R-FAJP是一种效果好、适用广的刀具精化新工艺。

(4)在相同切削条件下,经过R-FAJP处理的PCD刀具切削TC4钛合金,刀具寿命大幅延长,被加工表面粗糙度明显降低。