一种新型液压油缸装配机构设计*

龙裕嘉 赖玉活黄 艳林伟健

(①广西科技大学机械与交通工程学院,广西 柳州 545616;②柳州工学院,广西 柳州 545616)

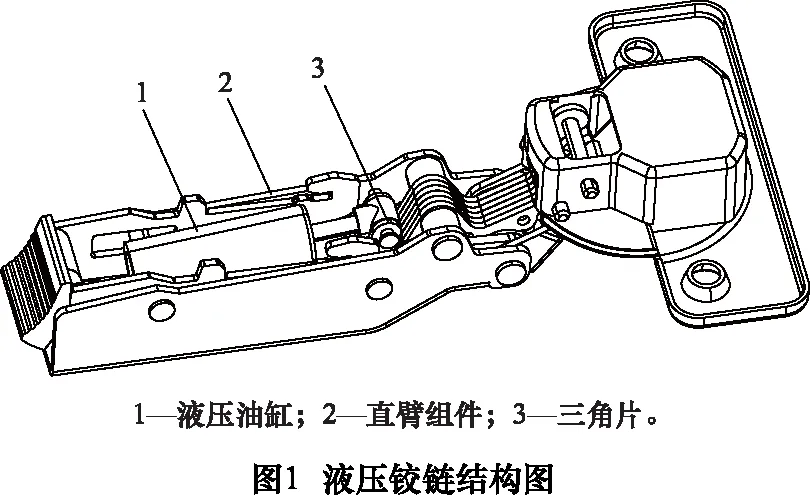

液压油缸为液压铰链的开合起到了缓冲作用,使相连的门板达到了静音关门的效果[1],是液压铰链必不可少的储能元件。

现阶段,由于缺少液压油缸自动装配机构,其装配还依靠人工来完成。如图1所示,装配过程中,主要依靠人工将两端销孔调整准确,并将其放入治具中;由穿钉机构完成销钉装配后,再通过铆接机构铆接,实现与三角片和直臂组件的装配。这不仅影响了液压铰链的生产效率和装配质量,也增大了工人的劳动强度和安全隐患[2]。为此,设计了一种新型液压油缸装配机构,应用于液压铰链生产线中,以代替人工装配实现液压油缸的自动化装配。

1 液压油缸装配机构整体设计

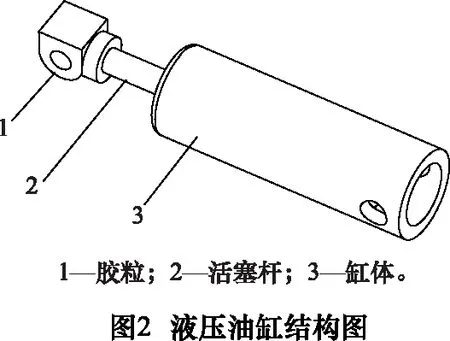

本文所研究液压油缸如图2所示,由缸体、活塞杆和胶粒所组成。缸体末端开有φ3 mm销孔;活塞杆一端安装在缸体中,另一端装有胶粒;胶粒上端面为平面,下端面为曲面,侧面开有φ2.2 mm销孔;其中活塞杆与缸体可发生相对转动。装配前液压油缸两端销孔的朝向是随机的,要求通过装配机构将两销孔调整至水平朝向,并确保胶粒圆弧面朝下后,再将其放置在传输线上的治具中。

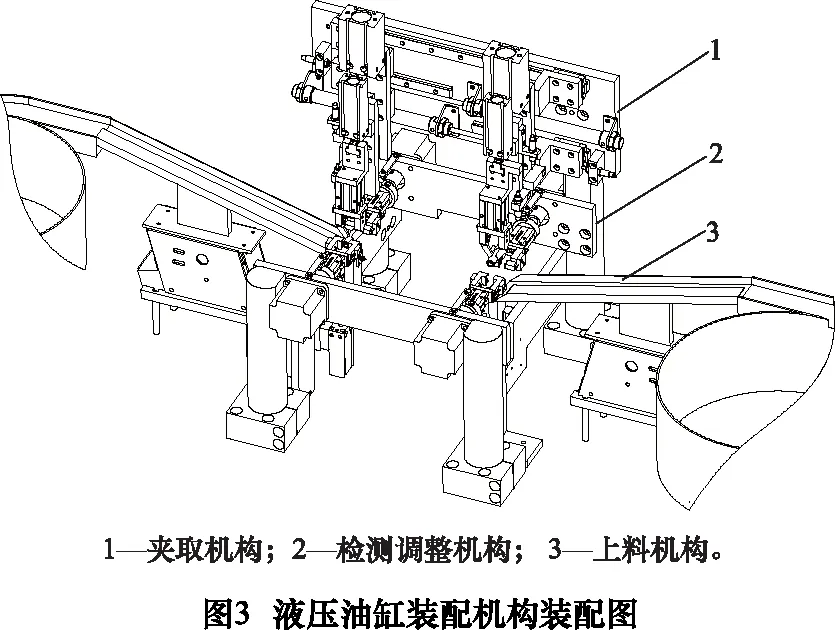

因此,在液压油缸装配机构的设计中,设计上料机构,来实现液压油缸的自动上料;设计检测调整机构,来实现液压油缸销孔的调整和胶粒圆弧面朝向的调整;设计夹取机构,来夹持液压油缸并将其安放在治具上,其整体装配图如图3所示。

为了提高装配效率,上料机构与检测调整机构分别设置有两副,对称设置在治具两侧,装配过程中并行工作且交替向治具上安放。选用了PLC作为机构的控制系统,选用气缸和伺服电机作为驱动元件,通过传感器对各个机构进行检测。

2 上料机构

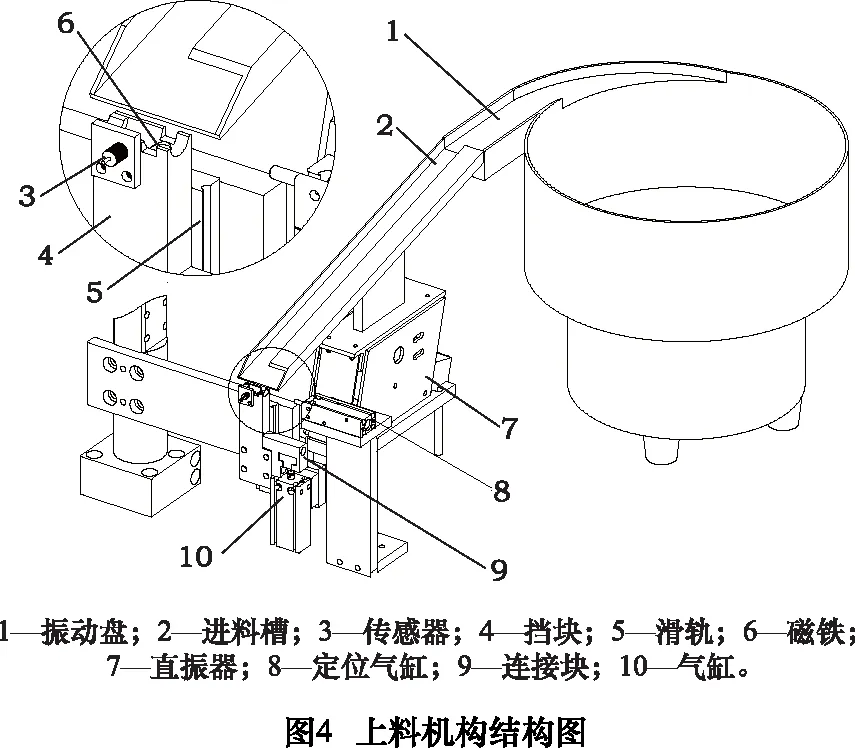

上料装置如图4所示,主要由振动盘、进料槽、直振器、挡块、传感器、气缸以及定位气缸所构成。气缸固定在安装板上,其活塞杆与挡块相连接,挡块上侧以液压油缸为轮廓设有凹槽,凹槽左侧装有传感器,右侧与进料槽端口对接。上料过程中,由振动盘筛选出的液压油缸以相同朝向流入进料槽;经直振器输送至进料槽端口后,依靠自身重力滚落至挡块凹槽中;挡块携带液压油缸上升;将液压油缸交给夹取机构夹持后立即下降,实现了液压油缸的逐一分离和上料。

考虑到液压油缸滚落至凹槽时前后位置会出现偏差,导致上料后的位置无法统一。对此,在挡块后侧增设了定位气缸,当液压油缸落入凹槽后将其推动到位。此外,为了避免液压油缸落入凹槽时弹出,以及挡块上升时液压油缸发生移动,在挡块凹槽下部增加了磁铁以吸附液压油缸。

3 检测调整机构

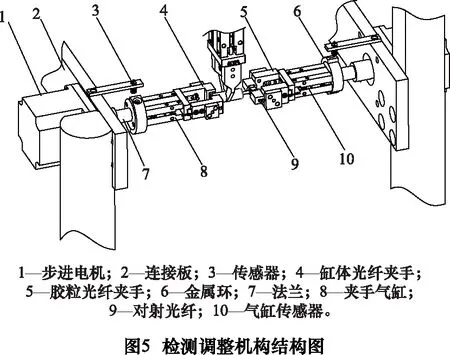

检测调整机构如图5所示,主要由步进电机、夹手气缸、法兰、光纤夹手、对射光纤、传感器以及金属环所构成。其中光纤夹手夹取面分别以液压缸为轮廓设有凹槽,并在对应销孔出设有φ2.2 mm通孔。

装有对射光纤的光纤夹手安装在夹手气缸上,夹手气缸侧面装有气缸传感器,并通过法兰水平固定在电机轴上,实现了光纤夹手围绕液压油缸的转动和夹紧。

对销孔位置检测时,光纤夹手在伺服电机的驱动下分别围绕液压油缸顺时针转动,直至光纤夹手找到销孔,光纤光束穿过销孔导通对射光纤使夹手停止转动,从而实现对销孔位置的检测。由于销孔圆心始终在一个固定截面圆周上运动[3],因此当对射光纤沿其截面圆周转动检测时总能找到销孔;而光纤传感器具有灵敏度高、响应速度快的特点[4],使光纤夹手检测到销孔后能够快速停止转动。

完成销孔检测后,缸体光纤夹手可夹紧缸体,而胶粒光纤夹手则对胶粒圆弧面朝向进行判断。判断过程中,胶粒光纤夹手首先尝试夹紧胶粒,若夹手凹槽与胶粒轮廓一致,夹手能够夹紧到位,则气缸传感器有感应,保持加紧状态即可;若夹手轮廓与胶粒轮廓相反,夹手无法运动到位,则气缸传感器无感应,夹手立即张开,并逆时针旋转180°后夹紧,完成胶粒圆弧面朝向的判断。

待光纤夹手均夹紧液压油缸后,夹取机构夹手张开,光纤夹手根据PLC程序所记录的旋转角度退会初始状态,并交给夹取机构夹持,从而完成销孔调整和胶粒圆弧面朝向调整。

由于PLC程序在对伺服电机旋转角度计算时无法记录其角度正负,会导致夹手无法准确退回原位。对此在法兰上增加了半圆型金属环以及用于检测金属环的传感器,夹手退回原位时可根据传感器的感应情况判断其角度正负。

4 夹取机构

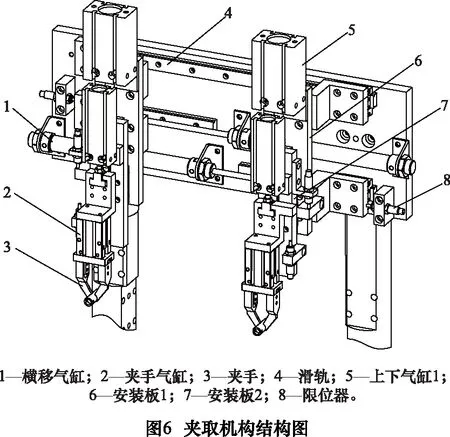

夹取机构设置有两对独立运动的夹手,来分别参与两侧液压油缸的装配,如图6所示,上下气缸1固定在安装板1上,其活塞杆与安装板2相连;安装板2上安装有上下气缸2,其活塞杆与装有夹手的夹手气缸相连,使夹手在竖直方向实现了两次不同行程的移动。

完成销孔调整的液压油缸最终交给夹取机构夹持,当传输线上的治具运动到位后,夹手携带液压油缸上升,并由横移气缸推动至治具上方,将其安放在治具上,实现装配。

5 结语

本文设计的液压油缸装配机构,实现了液压油缸的自动化装配,降低了员工的工作强度,提高了生产效率,降低了生产成本。如图7所示,该机构现已应用于液压缓冲铰链生产线上,装配速度能够保持在1.5 s/件,工作质量稳定,有较大推广价值。