基于人机对话编程三轴车铣复合加工技术研究*

郑向周

(运城职业技术大学,山西 运城044000)

车铣复合是各种复合机床中使用最广泛的数控设备。大型车铣复合加工中心采用垂直立柱式转台和摆头结构,A轴转台可高速旋转作为车削主轴,也可作为插补轴运动,B轴摆头可安装车削刀具或动力刀具,机床具有X、Y、Z、A、B五轴联动功能,如图1a。采用倾斜床身的车铣复合中心仍然采用数控车床的坐标结构,B轴可摆动一定角度并夹紧,能够更换统一刀柄的车铣刀具,具有X、Y、Z、C轴联动的功能,如图1b。车削中心由常规数控车床发展而来,其主轴增加了C轴插补功能,换刀系统仍然采用数控车床倾斜床身的转塔结构,除了常规的Z轴和X轴外,还可具有Y轴运动功能,转塔上刀具可以和主轴进行0°或者90°安装,如图1c。

车削中心因增加Y轴后使传动系统结构复杂且运动幅度小,一般不选配Y轴功能,故其端面和外圆的铣削通过X、Z、C三轴完成,Y轴仅作为虚拟轴存在,给编程和加工带来不便。基于人机对话的图形式互动编程操作系统为车铣复合加工提供了较好的解决方案,其端面和外圆加工模块提供各种凸台、型腔等轮廓形状,操作者只需要输入相应图形参数即可完成编程。以下首先分析三轴车铣加工的原理。

1 端面三轴铣削加工研究

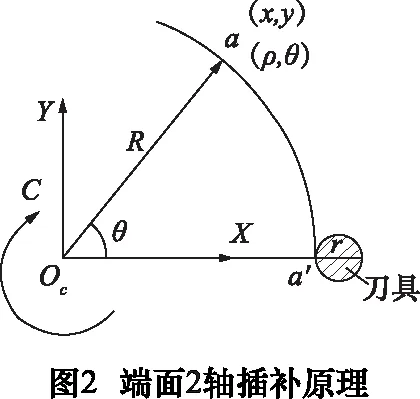

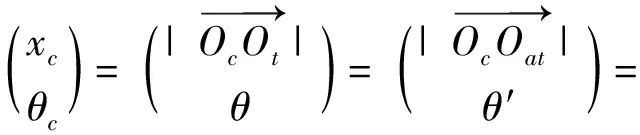

车削中心端面镗铣加工时,采用0°安装动力刀进行加工。在轴端X、Y平面内,靠C轴和X轴的联动来完成轮廓插补。刀位中心只能在X轴上移动,且其轴线通过C轴回转中心Oc。端面上的任意点a,通过C轴的回转到达X轴线位置a′,刀具通过X轴移动完成对a′点插补。如图2所示,其笛卡尔坐标(x,y)转换为极坐标(ρ,θ):

(1)

据此推断端面的任意轮廓形状都可以通过X、C轴联动插补完成。Z轴作为第3轴进行2.5轴运动,完成不同深度轮廓加工。因加工的形状多为圆弧、直线轮廓,以下对此进行分析。

1.1 端面圆弧路径插补算法

1.1.1 圆心在C轴回转中心圆弧插补算法

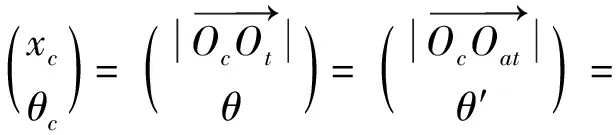

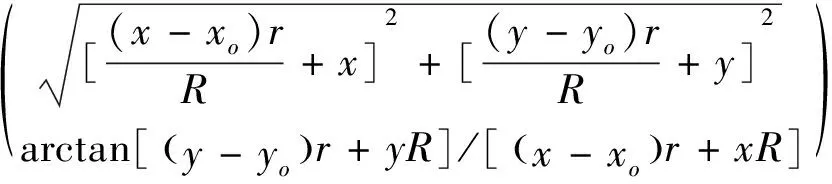

对于圆心在C轴回转中心的圆弧,设其半径为R,对圆弧上点a(x,y),其插补位置在a′点,根据图2和式(1),考虑刀具半径r,得到刀位点坐标:

(2)

式中:xc为刀位点X坐标值,θc为C轴坐标值。

1.1.2 圆心不在C轴回转中心圆弧插补算法

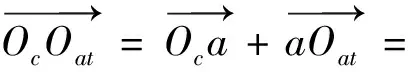

从而得到加工a点时刀位点Ot的X值和C轴值:

(3)

得到和式(2)相同的结果。

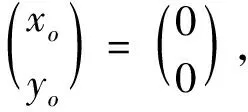

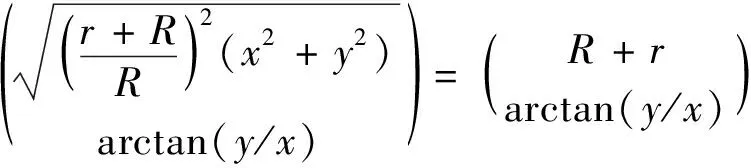

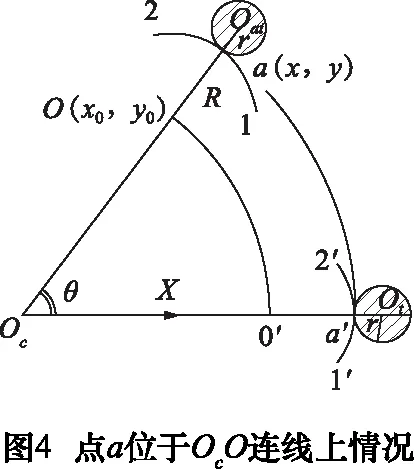

如图4点a正好位于Oc和圆弧中心O连线上,由图示几何关系,显然有:

(4)

下面由式(3)推导式(4), 由:

代入式(3)并进行化简:

得到和式(4)相同的结果,验证了式(3)正确。

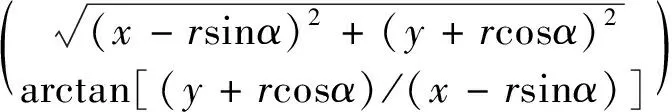

1.2 端面直线路径插补算法

得到刀位点Ot的X值和C值:

(5)

分别代入式(5)得到:

符合图6中几何关系,证明式(5)正确。

2 外圆三轴铣削加工研究

外圆铣削加工时,一般使用90°安装动力刀具,加工平面在YZ平面内。通过X、Z、C三轴联动加工,可以实现对外圆螺旋槽、凸台、钻孔等形状轮廓的加工。但因刀具不具有Y轴移动功能,轴线只通C轴回转中心,使其铣钻功能受到限制。以下尝试通过T型刀具的使用,使其功能得到扩展。

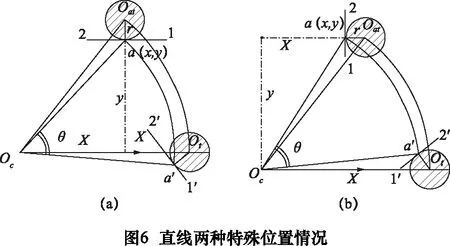

2.1 外圆普通槽及键槽的加工

外圆普通直槽加工时,依靠C轴旋转外扩大槽宽度,形成图7中1处形状。若用此种方法铣削键槽,会产生过切现象,如图中阴影部分,且槽底呈圆弧状,不能满足要求。改用如图7中2处所示的T型键槽铣刀,便能铣出符合要求的键槽形状,此时所加工键槽的宽度和所用T型铣刀的直径需一致。

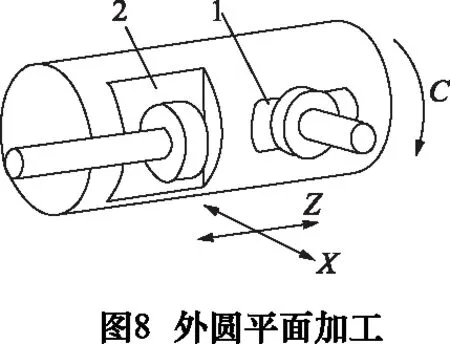

2.2 外圆平面的加工

控制90°T型刀具的下刀深度,只要铣削平面宽度不超过刀具直径,便能铣削外圆平面,但其宽度不能超过刀具直径。如图8中1处。

改用0°安装的T型铣刀,可以实现外圆较大平面加工,如图8中2处。铣削时T型刀具按照1.2节所述X、C轴联动完成一个刀具切削刃长的平面铣削,再通过Z轴的间歇性轴向动作完成加工。

3 人机对话编程在车铣复合加工中的应用

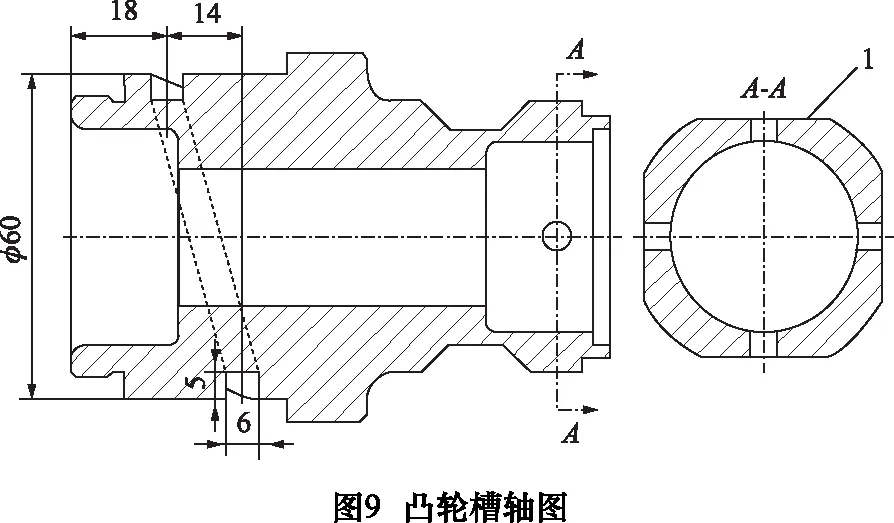

以凸轮槽轴零件的实例应用来说明的人机对话编程的使用方法。图9是零件结构图,在工程中心的Eco Turn310车削中心完成加工。该机床不具备Y轴运动功能,结构模式如图1c,配备西门子840 D数控系统的ShopTurn人机对话编程系统。

3.1 人机对话编程过程

ShopTurn编程系统采用参数化图形界面,将零件加工的各工序过程显示为一个完整规划,包括程序开头、程序段和程序结束3个部分。程序开头设置毛坯尺寸、工件原点及装夹位置等基本信息;程序段设定各个加工工序内容,包括切削方法、刀具选择、切削三要素和加工余量等;程序结束由系统自动给出。图10设定了凸轮槽轴的右端工艺过程,包括外圆车削、内孔钻削、内孔车削、矩形台铣削(图9中1处)、圆周孔钻削等工序。其中内外圆车削需绘制轮廓,孔钻削需设定孔位置信息,在此不再赘述。

一个程序段设定完成后需要进行模拟加工,观察加工完成后的轮廓形状是否正确,可在电脑或者机床上进行仿真模拟加工,图11是工件右端的仿真加工结果。

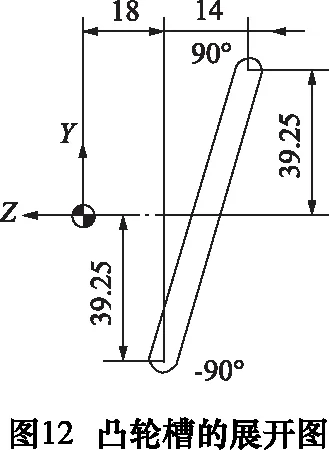

3.2 凸轮槽的编程及加工

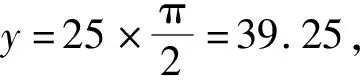

外圆铣削加工的理论平面在YZ面上,实际靠Z、C轴联动完成插补,编程时将轮廓路径沿外圆柱面展开到虚拟YZ平面上进行点位坐标计算,即将C轴的旋转角度转换为Y轴坐标。设刀具X轴切深值R,有

y=R·θC

(6)

加工凸轮槽的G代码编程为:

……

C4=0; (C轴起始角度为0)

TRACYL(50);(设定槽底直径转换虚拟Y轴)

G00 Z-18 Y-39.25;(到槽切削起始点)

G01 X25 F100; (X下刀)

Z-32 Y39.25; (切螺旋槽)

G00 X70; (退刀)

TRAFOOF; (取消Y轴虚拟转换)

……

若使用图形对话编程,设定毛坯直径60 mm,槽深为5 mm,选择槽起始点已知坐标Z=-18、Yα=-90°;终止点坐标Z=-32、Yα=90°,系统会自动给出其他参数,得到铣削轮廓如图13。依照轮廓建立铣削工序便可将槽加工出来。显然人机图形对话编程方式较G代码编程高效和简洁。图14是零件左端仿真加工结果。

仿真确认无误后在机床上进行加工。准备毛坯、刀具、设置工件原点等工作后完成加工,图15为完成的零件。

4 结语

复合机床具有减少机床和夹具、提高工件精度、缩短加工周期等诸多优点,是机床技术发展的潮流,亦是我国实现制造强国、发展高端制造业的重要装备。

本文通过对3轴车铣复合机床加工原理的分析和使用人机对话系统进行编程的实例叙述,拓展了机床使用功能,加深了操作者对机床原理认知,对车铣复合机床在企业的应用具有一定的指导作用。