微小零件聚拢分离柔性振动供料器设计

赵志强, 方 宇, 吴明晖

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

振动供料器是自动化生产和装配中常见的送料设备,因其具有体积小、送料效率高等优点,在3C、轻工和医药等行业被广泛应用。目前具备整列定向功能的振动供料器主要为圆盘式振动料斗[1]。因为该种料斗用于特定零件的定向整列,当料斗内零件尺寸或种类更换时,需重新设计圆盘轨道,且不易与视觉机器人协作,因此难以适应柔性化及自动化的生产需求。为此,课题组设计了一种基于单个电磁作动器、通过CANopen协议控制的微小零件供料器,该振动供料器具有零件分离和聚拢的功能,适用于机器视觉识别及机器人抓取等应用场景。

1 硬件设计及工作原理

1.1 结构设计

零件柔性振动供料器结构如图1所示,供料器主要包括物料盘、电磁作动器和支撑弹簧等。弹簧两端分别与电磁作动器的定子和动子紧固连接,图1中弹簧作简化处理。由于采用单一电磁作动器作为动力源,因此为获得较好振动效果和工作性能,电磁作动器置于料盘的几何中心正下方。

图1 振动供料器结构Figure 1 Vibration feeder structure

1.2 硬件选型

1.2.1物料盘选型

物料盘是振动供料器在工作振动时承载物料的容器,因此物料盘的固有物理属性(如弹性模量、泊松比及固有频率等)将影响振动供料器的工作性能。因此,课题组将对不同材质和尺寸的物料盘进行模态分析,以选择合适的物料盘材质和尺寸,具体内容将在1.3.2节中进行讨论。

1.2.2驱动器选型

系统采用的驱动器型号为copley controls公司的ACJ-055-18。该款驱动器体积小、功能多,采用直流供电(20~55 V)。此外,该款驱动器提供多种控制方式,如CANopen、步进信号以及模拟信号等,足以满足本系统的控制需求。

1.3 工作原理

驻波是由2列方向相反、振幅相同、频率相同的波叠加形成的一种现象,波的形式不只局限于机械波,还包括声波、水波和空气波等[2]。文中应用的正是机械振动波叠加形成的驻波。驻波的一维形式如图2所示,图中的空心点为波节(node),实心点为波腹(anti-node)。在驻波中,波节处振幅最小,波腹处振幅最大[3]。因此当零件位于波节外的其他位置时(波腹为最理想位置),经过一段时间的振动,将由初始位置向波节移动。课题组提出的柔性振动供料器就基于此原理,实现微小零件在物料盘中位置的改变。

图2 驻波一维图Figure 2 One-dimensional graph of standing wave

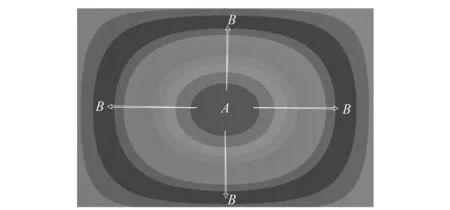

将驻波的一维形式拓展至二维平面形式,如图3所示。图3中深色区域B为波节,也称为波节线,此区域振幅趋于零;中心区域A为波腹,此区域振幅最大。因此,若零件集中在波腹区域(位置A),经过一定时间振动,将向波节区域(位置B)移动,移动方向如图3中箭头所示。

图3 驻波二维图ⅠFigure 3 Two-dimensional graph of standing wave Ⅰ

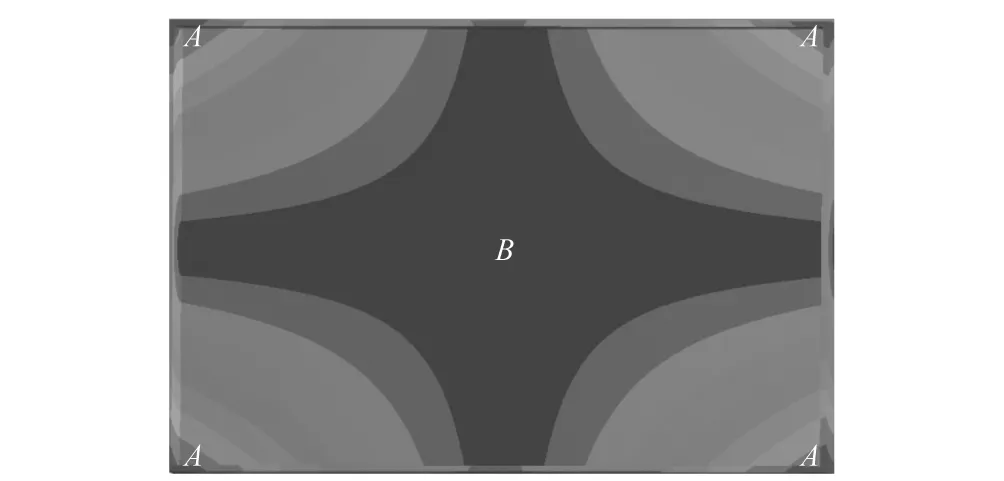

二维驻波图的另一种形式如图4所示。在此种情况下,若零件处于波腹区域,即4个角(位置A),在经过一定时间的振动下,零件将向波节区域(位置B)移动。

图4 驻波二维图ⅡFigure 4 Two-dimensional graph of standing wave Ⅱ

根据以上原理,交替实现图3、图4所示振动形式,则可以交替实现零件的相对聚集和分散。

1.4 模态分析

1.4.1共振分析

考虑物料盘底面的一个单元,其固有振动的偏微分方程为:

(1)

式中:ρ为料盘材质密度;h为料盘厚度;ω为法向位移;D=Eh3/12(1-ν2)为抗弯刚度,E为弹性模量,ν为泊松比。

模态是系统固有的一种振动形态,进行模态分析可确定系统的固有频率和各阶固有频率对应的模态振型[5]。模态分析的实质是计算所研究结构的振动特征方程的特征向量和特征值[6]。进行振动分析的第一步是建立振动运动方程,如式(2)所示:

(2)

对于模态分析负载矢量为零,则对于无阻尼自由振动的运动方程演变为式(3)[7]:

[M]{ü}+[K]{u}=0。

(3)

1.4.2边界条件

由1.1节可知,振动供料器的物料盘直接由电磁作动器驱动,没有其他约束条件作用于物料盘上,因此物料盘的模态分析边界为自由边界条件[8]。

1.4.3有限元建模

1) 料盘尺寸设计

考虑到振动效果以及加工难度,物料盘厚度选择为3 mm。对于料盘的长度和宽度,课题组将对2种尺寸规格的料盘进行模态分析,对比分析结果,选择合适的尺寸以获得理想的模态振型。将物料盘材质均设置为不锈钢,以便观察料盘尺寸对模态形状的影响。分别对2种尺寸的料盘采用ANSYS进行模态分析,料盘尺寸如表1中所列。

表1 物料盘尺寸

①第1种尺寸料盘模态分析

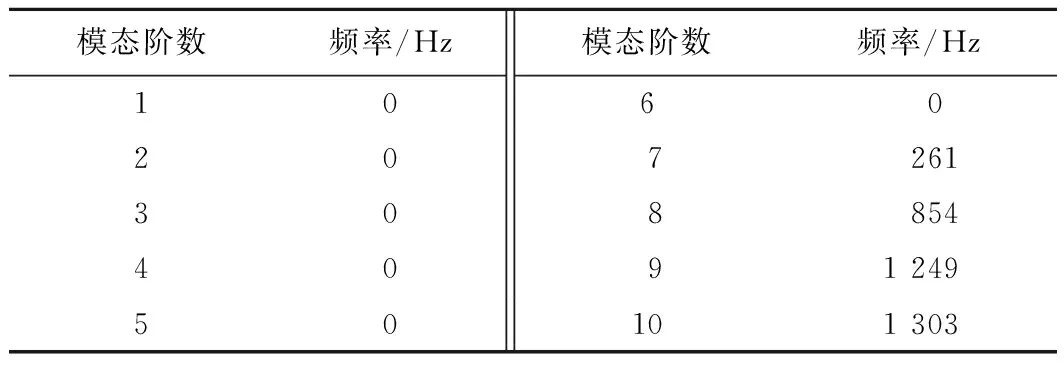

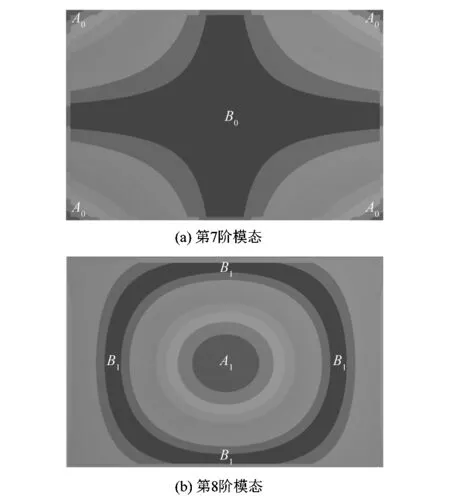

长300 mm,宽100 mm的物料盘前10阶模态频率如表2所示。由分析结果可看出,物料盘的前6阶模态频率均为0,这是因为前6阶模态对应的是6个自由度上的刚体运动,因此频率均为零。本研究具有重要意义的是第7阶和第8阶模态,模态振型如图5所示。同理,下文所研究的其他尺寸及材料的物料盘,亦主要研究其第7和第8阶模态振型及频率。

表2 不锈钢料盘前10阶模态频率

图5 不锈钢物料盘模态分析结果Figure 5 Stainless steel material tray modal analysis results

由图5中该尺寸物料盘的第7阶模态形状可看出,波节区域(深色区域)主要集中在料盘的几何中心(位置B0),略向4个边界方向延伸;波腹区域则集中于4个角位置(A)。由第8阶模态形状可以看出,在此模态下波腹区域出现在料盘的几何中心(C0)和2条短边的位置(C1);波节区域出现在2个条形区域(D)。

假设若干零件均匀分布于料盘中,首先使用模态7集中零件,由图5(a)可知,零件除集中于B0附近外,还将会有少量零件移动到B1位置。由此可得,理论上该尺寸料盘的零件集中效果并不理想。假设零件集中于料盘中心区域,由图5(b)可看出,波腹区域相对于料盘非常小,因此推断在此模态下中心区域的振动效果难以在较短时间内分散零件。综上所述,300 mm×100 mm×25 mm的物料盘在有效集中和分散零件上不理想,该尺寸设计不合理。

②第2种尺寸料盘模态分析

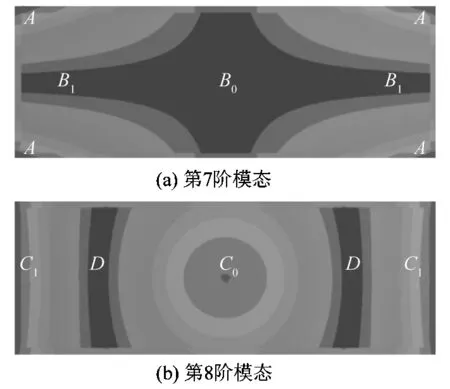

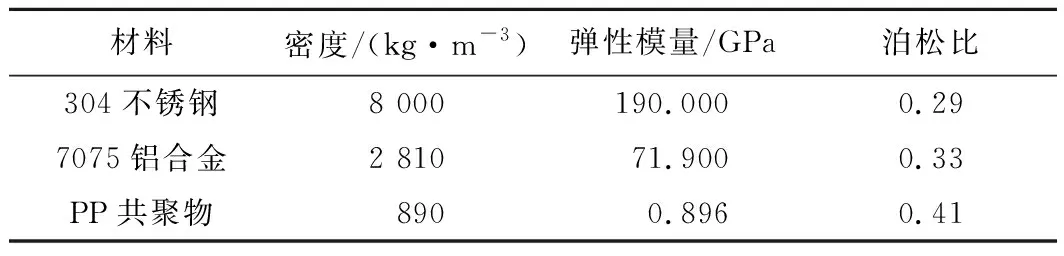

长300 mm,宽200 mm的物料盘第7~8阶模态振型如图6所示。由图6(a)可看出,此模态振型中波节主要位于料盘几何中心位置(B0),且略向4边部分延伸;波腹位于4角位置(A0)。由图6(b)可知,此模态下,波腹区域主要位于料盘几何中心(A1),且波腹区域面积较大;波节区域则位于图中B1所示的环状位置。

图6 不锈钢料盘模态分析结果Figure 6 Stainless steel material tray modal analysis results

基于以上分析结果,可初步推断相对于300 mm×100 mm×25 mm料盘,若使用当前尺寸(300 mm×200 mm×25 mm)料盘的第7~8阶模态可以分别聚拢和分散零件,具有较好的工作效果。

2) 料盘材料选型

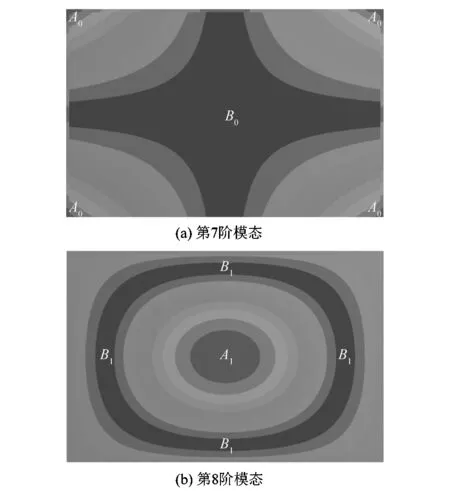

课题组考虑了3种常用材料:304不锈钢、7075铝合金板材和PP共聚物。3种材料的物理特性如表3所示。

表3 不同材料属性

将物料盘的尺寸均设定为300 mm×200 mm×25 mm,厚度3 mm,以便观察不同材料对模态形状的影响。不同材料的前10阶模态各阶频率如表4所示。由表4的分析结果可知,对于不锈钢和铝合金2种材料的物料盘,第7阶振动模态的频率分别为140 Hz和143 Hz;第8阶振动模态的共振频率分别为376 Hz和395 Hz。而对于PP共聚物材料的物料盘,其第7阶、第8阶振动模态的振动频率分别为38 Hz和86 Hz,模态振型如图7所示。对于本研究所使用的音圈电磁作动器,当振动频率达到100 Hz以上时,已无法提供有效工作振幅。因此,课题组将振动供料器料盘材料选择PP共聚物。

2 软件设计

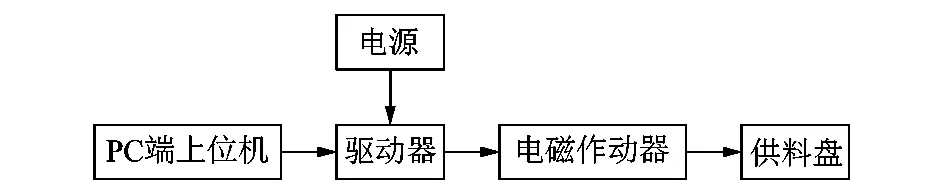

本系统通过编写PC端的上位机程序,采用CANopen协议,实现上位机与驱动器的通信与控制。

表4 不同材料各阶模态频率

图7 PP材料物料盘的模态分析结果Figure 7 Modal analysis results of PP material tray

2.1 CANopen协议介绍

CAN总线是德国Bosch公司于 1983 年为汽车应用而开发的一种能有效支持分布式实时控制的串行通信网络,属于现场总线(FieldBus)的范畴[9]。从OSI的7层网络模型来看,CAN现场总线的基本协议只定义了第1层(物理层)和第2层(数据链路层)[10],而没有定义应用层的使用规范,不同行业在使用CAN总线协议时,需各自定义自己的应用层协议,设备的互通互联不方便。基于此背景,CANopen协议应运而生。

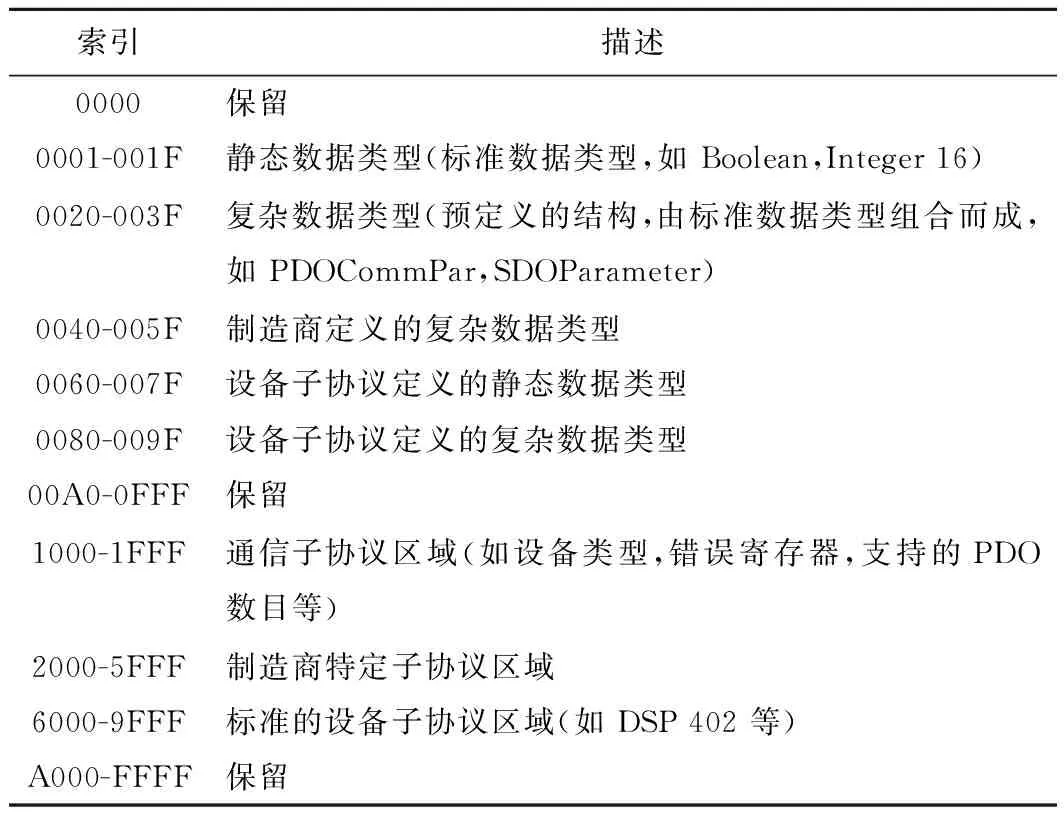

CANopen协议是基于CAN串行总线的应用层协议,遵循ISO/OSI模型[11]。CANopen协议主要包括应用、对象字典和通信接口3部分。设备对象字典是CANopen协议的核心[12]。对象字典是一组有序的参数和变量集合,参数也称为索引,而变量则包含了设备的相关参数和状态描述,设备对象字典索引及对象具体描述如表5所示[13]。

表5 CANopen对象字典

2.2 控制流程

课题组提出的柔性振动供料器由PC端的上位机窗体软件进行操控,PC通过CANopen转接卡连接到驱动器CAN接口,从而实现对柔性振动供料器的控制。电磁作动器与物料盘使用螺钉紧固,该紧固方式可以在动能损失较小的情况下将振动从电磁作动器传递至物料盘。控制实现流程图如图8所示。

图8 系统控制流程图Figure 8 System control flow chart

3 实验验证

3.1 上位机界面

课题组使用Visual Studio 2017开发工具,使用C#语言编写上位机操作界面,并通过CANopen协议与驱动器建立通信。通过上位机实现CANopen从站的添加、工作状态设置以及电机动作控制等功能。电机的动作控制界面即柔性振动供料器操作界面,可实现CANopen从站启停(电机启停)、零件聚拢、零件分散以及其他数据读写的功能,操作界面如图9所示。

图9 上位机操作界面Figure 9 PC operation interface

3.2 样机搭建

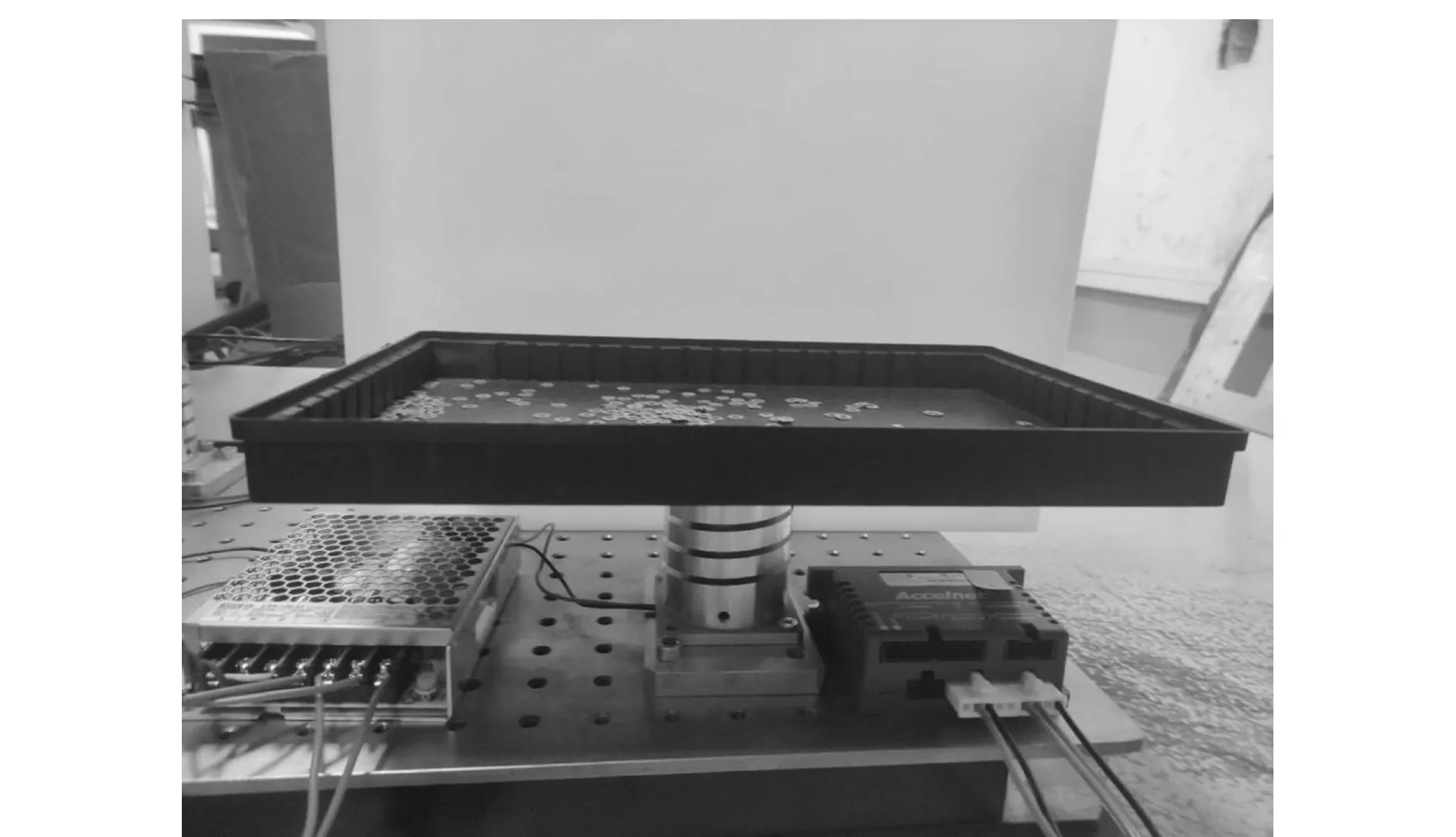

课题组最终采用的物料盘尺寸为200 mm×200 mm×25 mm,厚度为3 mm,材质为PP共聚物。物料盘与电磁作动器使用M4螺钉紧固,电磁作动器与不锈钢板用M4螺钉紧固,不锈钢板再与光学平台用M6螺钉紧固。实验样机如图10所示。

图10 实验样机Figure 10 Experimental prototype

3.3 柔性振动供料器性能测试

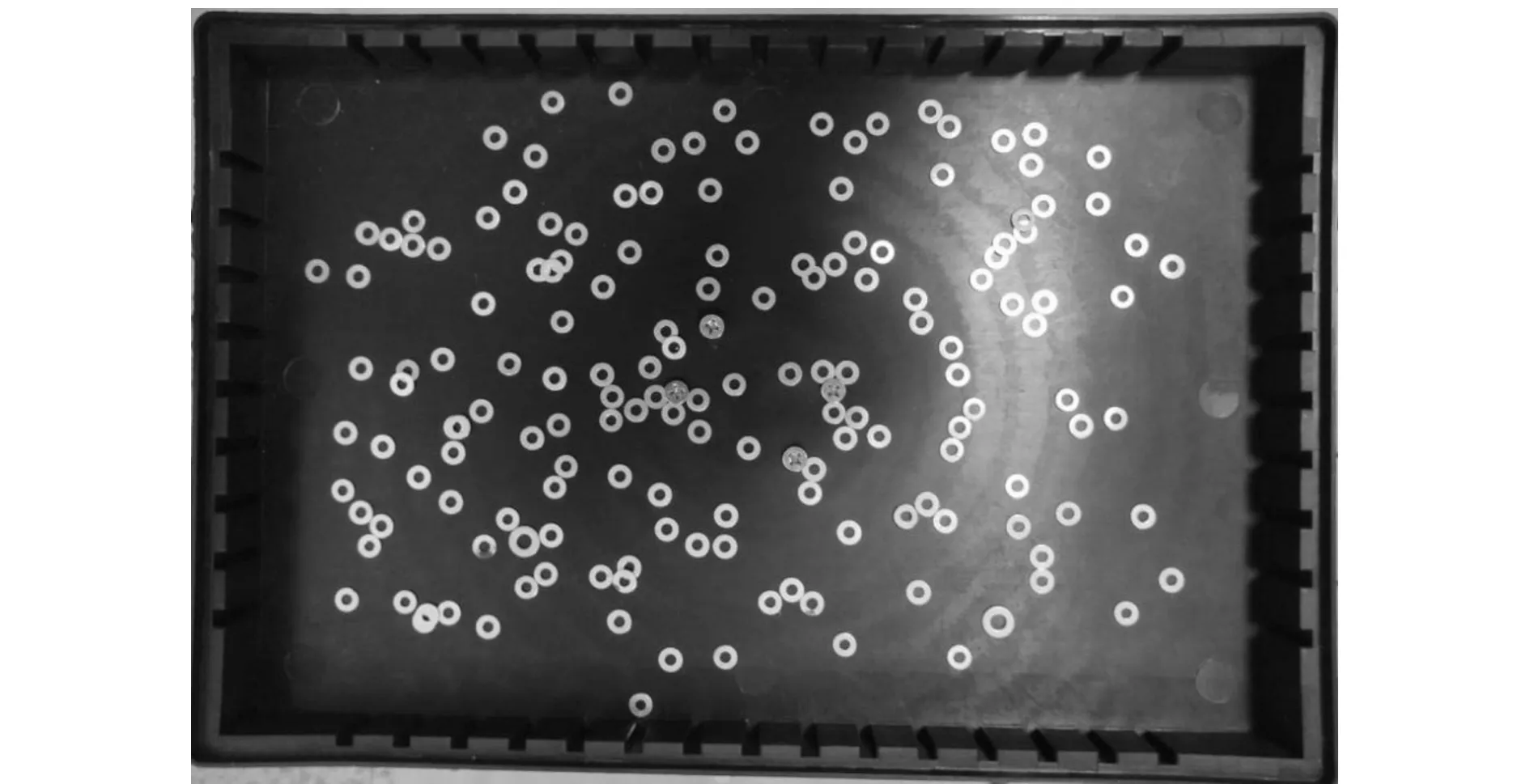

实验开始,首先在上位机中添加驱动器从站,然后在柔性振动供料器操作界面启动从站。本实验选用的零件为M3垫片,数量约为130个。零件初始位置为均匀分布于料盘中(状态Ⅰ),如图11所示。经多次试验测试,样机的最佳聚拢频率为33 Hz,零件分散振动频率为72 Hz,试验结果与ANSYS软件模态分析结果有一定误差。经分析,这种误差最有可能来自料盘的加工误差。

图11 零件初始位置(状态Ⅰ)Figure 11 Initial position of parts (state Ⅰ)

1) 零件聚拢实验。设置电磁作动器的频率为33Hz,工作电流为0.3 A,振动时间10 s;无延时切换的频率33 Hz,工作电流为0.2 A,振动时间5 s。零件由状态Ⅰ改变为状态Ⅱ(图12)。由实验结果可知,经过振动,零件呈现较明显的聚拢状态。

图12 零件聚拢状态(状态Ⅱ)Figure 12 Parts gathered state (state Ⅱ)

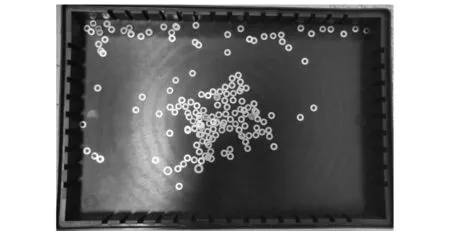

2) 零件分散实验。设置电磁作动器的频率为73 Hz,工作电流为0.3 A,振动时间3 s,振动后的零件状态改变为图13所示的状态Ⅲ。由实验结果可知,经过振动,零件具有良好的分散效果。

图13 零件分散状态(状态Ⅲ)Figure 13 Dispersion state of parts (state Ⅲ)

4 结语

课题组提出了一种零件柔性供应的技术方法,首先分析了零件聚拢分散的理论原理,并进行了物料盘的模态分析,然后设计了合适的硬件系统。最后,经过搭建的实物样机,验证了理论原理和模态分析结果一致并且实现了零件的聚拢和分散。该方法为工厂生产的柔性化供料提供了参考。但同时,本实验并没有实现全部零件的聚拢,经分析,可能是由料盘的设计和实际加工误差导致的。