激光选区熔化CoCrFeMnNi高熵合金微观组织及力学性能研究

季鹏程, 马 盼,2*, 刘 肖, 索传钧, 魏水淼, 王 灿

(1.上海工程技术大学 材料工程学院, 上海 201620;2.上海工程技术大学 上海市激光先进制造技术协同创新中心, 上海 201620)

高熵合金通常定义为含有5个或者5个以上主元构成的合金,每一个主元元素的原子数分数在5%~35%之间,并且常常形成简单的单相固溶体[1]。由于具有高的热稳定性和优异的机械和物理性能,成为近年来较热门的金属合金,这些合金的优异性能,不是来自于单一的主要元素(例如钢中的Fe,高温合金中的Ni,钛基合金中的Ti),而是源自与常规合金相比具有优异综合性能的多种主要元素。尤其是由Cr,Mn,Fe,Co,Ni等元素按摩尔比制备的单相高熵合金,因其特殊的力学性能,特别是在高温和低温下的高强度-塑性组合,从实验和理论上都是研究最深入的高熵合金之一。传统的高熵合金通常是通过铸造方法所获得的,该类工艺制备的合金尺寸小,形状简单,存在气孔、夹杂物、成分偏析等问题,难以满足实际需要[2-3]。激光选区熔化(SLM)技术是目前成形自由度、精度、一体化程度最高,力学性能相当于锻件的金属增材制造技术[4]。该技术在制造复杂结构,如:骨科、牙齿关节等医疗产品及航空航天金属零部件等领域已获得大量应用,但目前对于激光选区熔化制备高熵合金的研究仍处于初步阶段[5]。

目前国内外学者在采用金属增材制造技术制备高熵合金方面已取得许多重大进展。2015年,Brif等[6]首次利用激光选区熔化技术制备了四元等摩尔体系的 FeCoCrNi高熵合金,对其元素分布进行了探究,能量色散谱分析(energy dispersive spectroscopy, EDS)结果表明元素分布均匀,无明显的偏析,并揭示出了其物相组成是单相的FCC固溶体结构。同年,日本学者Fujieda等[7]采用选区电子束熔化技术(SEBM)制备了AlCoCrFeNi高熵合金,得出通过增材制造技术可以明显提高合金的抗拉强度和延伸率而降低屈服强度,并发现打印件呈现各向异性。由于直接打印件的综合力学性能还不是很好,为了进一步提高FeCoCrNi系高熵合金3D打印件力学性能,Zhou等[8]通过添加碳元素制备了FeCoCrNiC0.05高熵合金,发现添加元素可能导致打印件的延伸率具有分散性。

基于此,课题组采用SLM技术快速凝固成形CoCrFeMnNi高熵合金,对SLM成形件的微观组织及力学性能进行测试与分析,并与电弧熔炼制备的铸态件进行了对比研究。

1 实验材料及方法

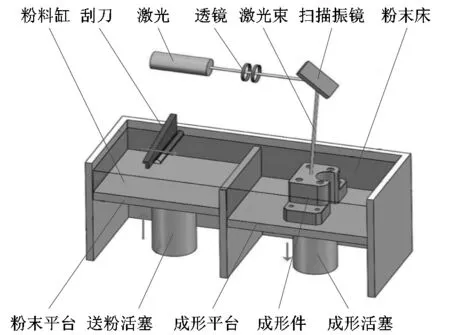

激光选区熔化实验材料采用江苏某新材料科技有限公司研发生产的真空气雾化CoCrFeMnNi金属粉末,粉末平均粒径为35 μm,具有优良的流动性和球形度,粉末形貌如图1所示。成形实验前对粉末进行筛粉去除粉末中的大颗粒,并将粉末真空干燥处理4 h,保证粉末的干燥度。成形基板材料选择熔点和焊接相容性较好的316L不锈钢。实验设备采用某公司的HBD-100型SLM金属激光SLM成形设备,光纤激光器最大激光功率为200 W,激光光斑直径60 μm左右,最大成形尺寸100 mm×100 mm×100 mm,原理图如图2所示。具体实验过程如下:首先使用无水乙醇对成形基板进行清洗,确保基板上无油污等杂质,再装夹基板固定后进行成形缸的调平,保证刮刀与基板间没有间隙;将制备好的CoCrFeMnNi粉末放入相应的粉料缸中,调试粉料缸的移动装置进行预铺粉工序,然后充入氩气作保护气体,防止合金出现氧化蒸发。经多次试验选定当前最优工艺参数:激光能量为160 W、扫描速度为1 200 mm/s、扫描间距为50 μm、扫描角度为67°、铺粉层厚为30 μm。激光选区熔化制备的高熵合金成形块体如图3所示。

图1 CoCrFeMnNi粉末形貌Figure 1 CoCrFeMnNi powder morphology

图2 SLM原理示意图Figure 2 Schematic diagram of SLM principle

图3 SLM CoCrFeMnNi样品Figure 3 SLM CoCrFeMnNi sample

真空电弧熔炼的实验原材料选用高纯度(≥99.9%)Co,Cr,Fe,Mn和Ni金属块,在制备过程中,需要保持腔内的高真空状态,并通入高纯氩气防止在熔炼过程中金属发生氧化。熔炼合金原料前,先用钨极头熔化纯钛锭来吸收残存的氧化性气体,再熔炼合金原料。为保证得到成分均匀的合金,且防止熔炼次数过多导致Mn元素损失太多,母锭反复熔炼3次即可。真空电弧熔炼制备的高熵合金铸锭如图4所示。

图4 CoCrFeMnNi铸锭Figure 4 CoCrFeMnNi ingot

2 结果与讨论

2.1 物相分析

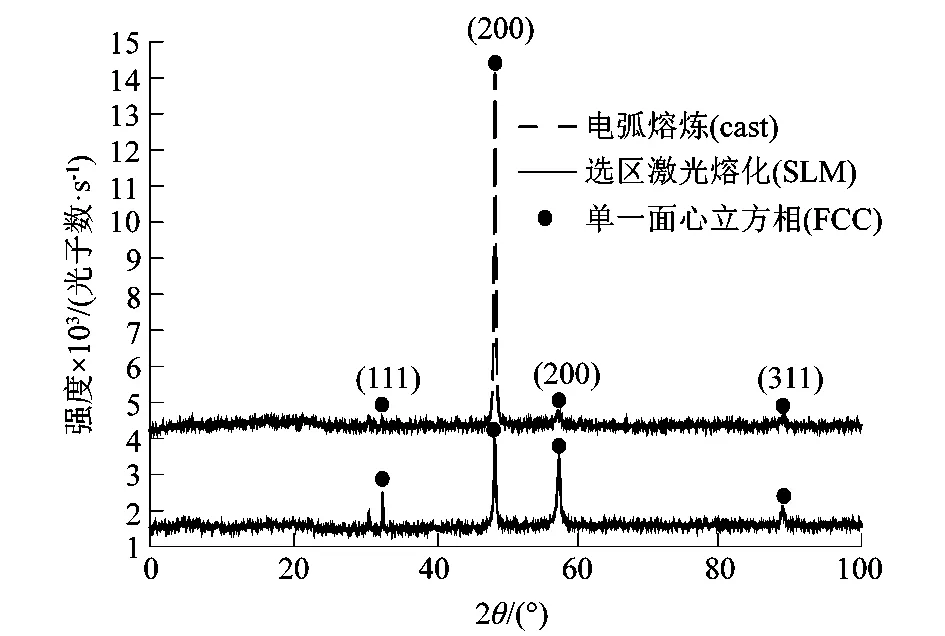

图5为不同方法制备CoCrFeMnNi合金的X射线衍射分析。从图中可以看出,电弧熔炼和SLM成形的CoCrFeMnNi高熵合金相均为单一面心立方相(FCC)Fe2Ni2相,具有良好的稳定结构,并且CoCrFeMnNi合金是由单一的面心立方结构的单相固溶体组成,在此之前已有学者对此进行了研究证明[9]。同时从图中可以看出,SLM成形件衍射峰相较于铸态件向左偏移,晶格常数降低。分析认为在高能激光束扫描熔化粉末过程中,通常在熔池中心可以达到很高的温度,往往超过沸点,与其他组成元素相比,Mn元素具有最低的沸点和最小的汽化热,因此Mn元素具有最高的烧损率,SLM成形过程中Mn元素大量挥发导致晶格常数降低,并且Mn元素的烧损也是炼铁炼钢中的普遍现象。

图5 不同方法制备CoCrFeMnNi合金X射线衍射分析Figure 5 X-ray diffraction analysis of CoCrFeMnNi alloy prepared by different methods

2.2 金相组织分析

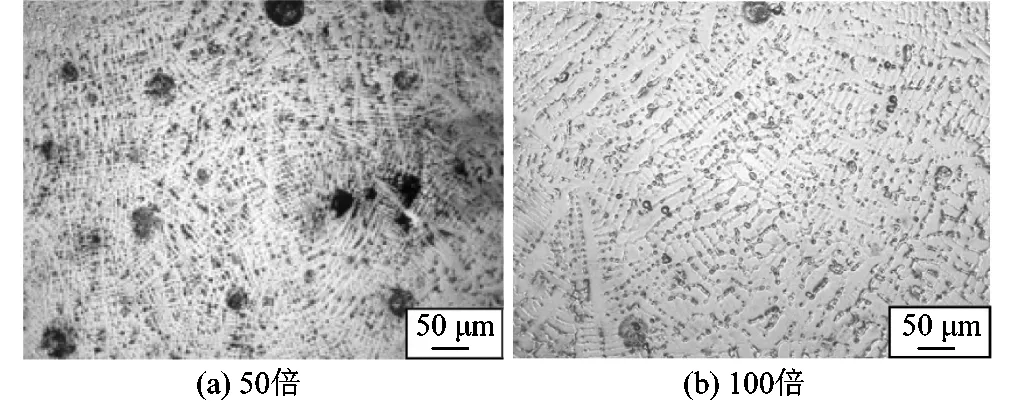

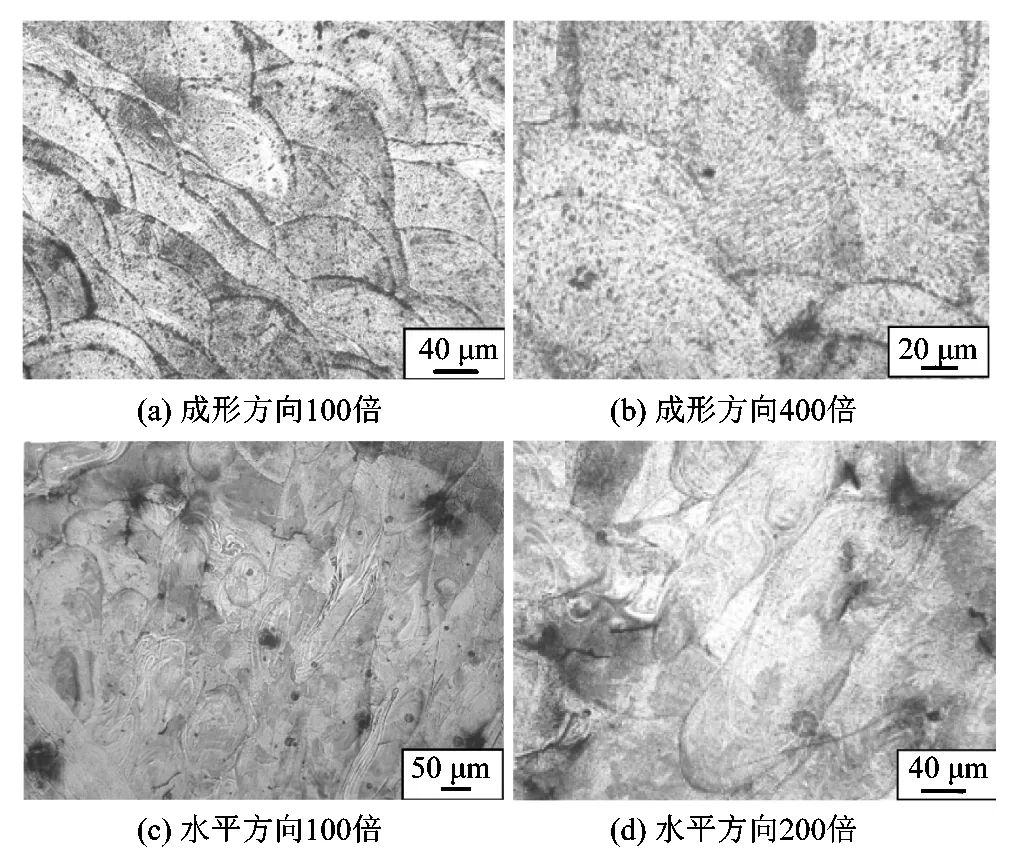

图6为真空电弧熔炼制备的CoCrFeMnNi高熵合金光学组织。铸态合金表现出了典型的树枝晶和枝晶间结构,并且成形组织粗大存在大量夹杂、气孔等缺陷,这是由于电弧熔炼过程中熔体在冷的模具中快速凝固而发生的成分偏析。图7为激光选区熔化CoCrFeMnNi合金光学组织。由于SLM成形技术的特点,会导致样品在成形方向和水平方向具有不同的组织形貌:图7(a)和7(b)为成形方向上的光学组织;从图7(a)中可以看出明显的扫描轨迹,微观组织由许多的半椭球形熔池组成,且呈一定方向排列,层与层之间排列紧密;从7(b)中可以看到直接成形件表面尚存在少量缺陷。图7(c)和7(d)为水平方向上的光学组织,因为SLM成形过程扫描角度的不断变化,从图中可见熔池相互重叠,激光选区熔化后CoCrFeMnNi合金横向组织呈现长条胞状,组织分为热影响区和基体区2个区域,这主要是由于激光选区熔化技术特殊的凝固方式决定的。由于在成形过程中扫描角度的变化,激光扫描形成的相邻2个熔池存在搭接区,从而产生热影响区。从图7(d)中可以看到缺陷主要存在于垂直于熔池的裂纹以及熔池边界的少量气孔。

图6 电弧熔炼CoCrFeMnNi合金光学组织Figure 6 Optical structure of CoCrFeMnNi alloy by arc melting

图7 激光选区熔化CoCrFeMnNi合金光学组织形貌Figure 7 Optical microstructure and morphology of CoCrFeMnNi alloy formed by SLM

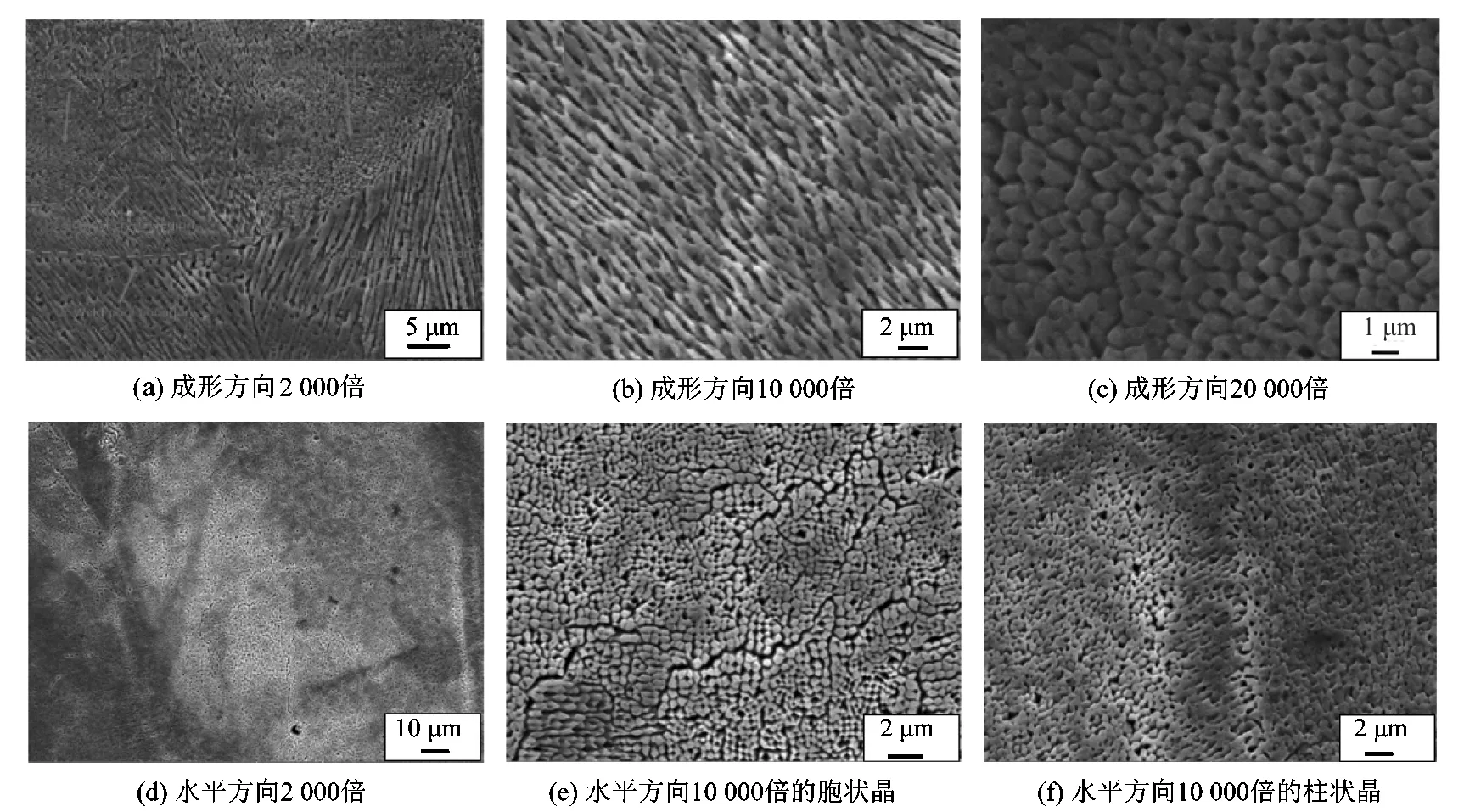

图8 激光选区熔化CoCrFeMnNi合金微观组织形貌Figure 8 Microstructure and morphology of CoCrFeMnNi alloy formed by SLM

2.3 显微组织分析

图8为激光选区熔化CoCrFeMnNi合金成形方向和水平方向的显微组织。从图8(a)、图8(b)和图8(c)可知,层与层之间搭接良好,未见明显缺陷,主要缺陷形式为垂直于熔池边界的微裂纹。CoCrFeMnNi合金微观组织在高倍显微镜下呈独特的“鱼鳞”状的结构,熔池内部以柱状晶为主,并伴随少量胞状晶,单个柱状晶粒最长为70 μm,穿过多个成形层并显现外延生长特征。这是因为在SLM成形过程中,熔池与熔池之间的凝固搭接存在一定的时间差和温度差,极快的冷却速率会在凝固搭接区形成尺寸细小的亚晶粒促进柱状晶的生成,当高能激光束扫描下一层粉末时,会再次重熔已凝固的表面,熔池边界具有更大的温度梯度,这些重熔区会形成新的形核点,因此原始的树枝晶粒会沿着成形方向呈外延生长的特征,并且因为成形过程产生的热应力,导致容易在熔池边界处产生开裂。从图8(d)、图8(f)和图8(e)可知,熔池内部以胞状晶为主,伴随少量柱状晶,并且柱状晶呈一定角度围绕在熔池边界,呈现出胞状-柱状转化现象。分析认为这种转化现象是因为熔池不同位置上的温度梯度和冷却速率不同导致的。

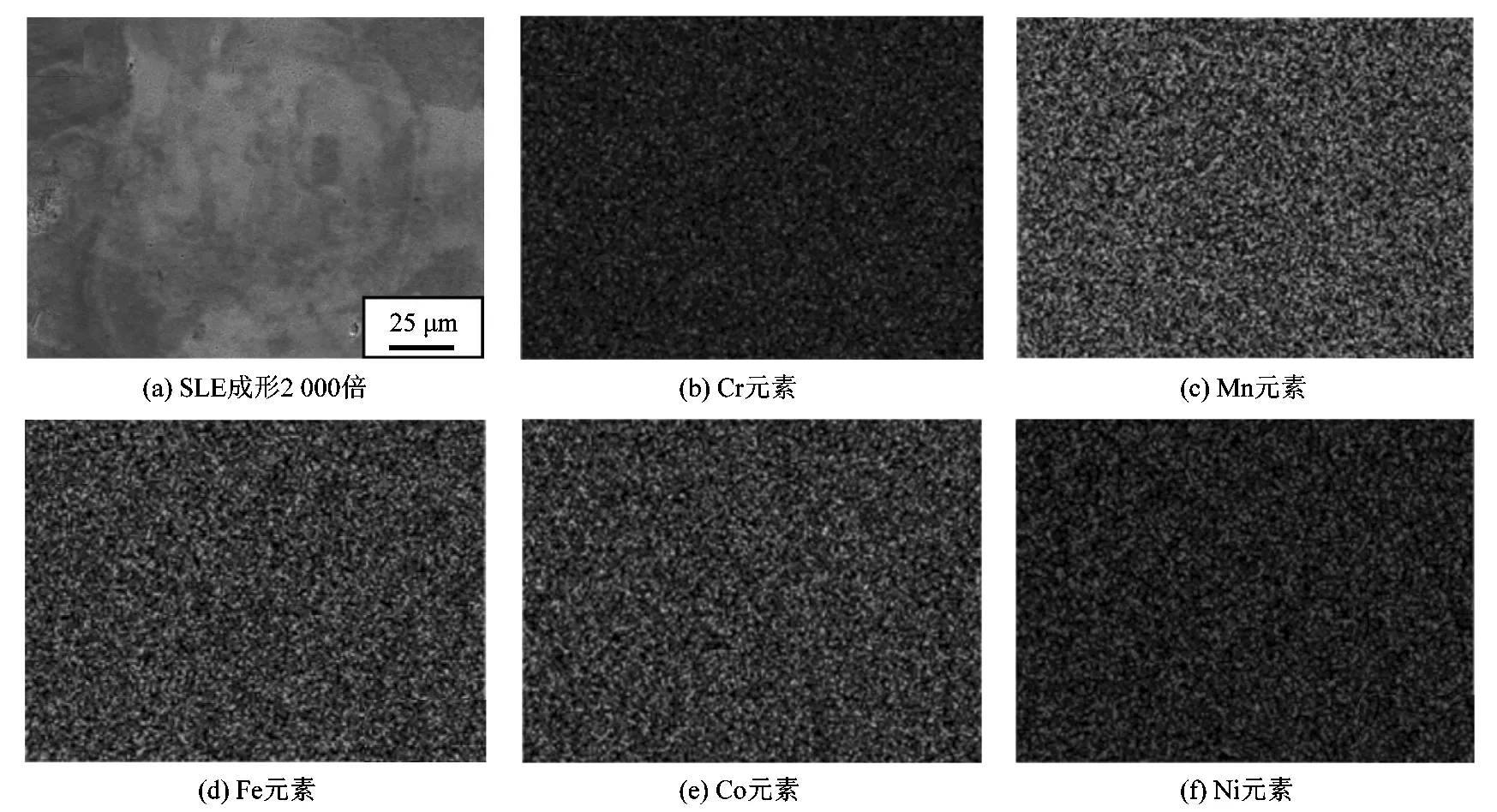

2.4 元素分布分析

图9为SLM 成形 CoCrFeMnNi 高熵合金的SEM形貌图及对应的EDS 面能谱。从图中可以看出,Co,Cr,Fe,Ni及Mn元素在SLM 成形CoCrFeNiMn高熵合金基体中均匀分布,未出现明显的元素富集现象,在裂纹和孔洞出现的位置,也未出现元素富集现象。与真空电弧熔炼制备的CoCrFeMnNi高熵合金相比,SLM制备成形件的组织结构及各元素分布更加均匀,并未出现明显的元素偏聚。这是因为SLM成形过程中的高冷却速率会形成更加细小的晶粒,因此SLM成形高熵合金比传统铸造能获得更加均匀的组织。

图9 SLM成形CoCrFeMnNi高熵合金合金成分分布Figure 9 Composition distribution of CoCrFeMnNi high entropy alloy formed by SLM

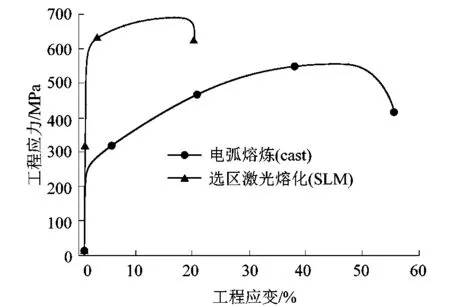

2.5 力学性能表征

图10 为SLM成形及电弧熔炼CoCrFeMnNi高熵合金应力应变曲线。根据结果得SLM成形件的屈服强度为569 MPa,抗拉强度为690 MPa,延伸率为16%;电弧熔炼制备CoCrFeMnNi高熵合金件屈服强度为232 MPa,抗拉强度为555 MPa,延伸率为44%。SLM成形件相较于铸态件强度分别提升了145%和24%,但是塑性较铸态件下降了63%。造成这种差别的原因是SLM过程中,由于其技术特点及粉末特性,在成形过程中激光束与粉末的接触时间极短,并在极短时间内熔化并冷却凝固导致了较大的过冷度,结构上易形成细小、致密且均匀的组织,其产生的细晶强化作用大大提升了合金的力学性能,并且由于成形过程中冷却速率过快,产生较大的内应力极易生成孔洞、裂纹等缺陷,会严重影响合金的延伸率。

图10 不同方法制备CoCrFeMnNi合金应力应变曲线Figure 10 Stress-strain curves of CoCrFeMnNi alloy prepared by different methods

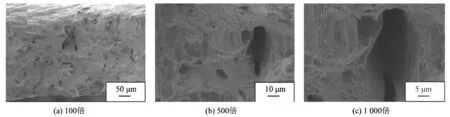

2.6 断口形貌分析

图11为SLM成形CoCrFeMnNi高熵合金拉伸断口形貌。从图中可以看出拉伸断口主要缺陷形式为孔洞和未融化的粉末,说明激光功率偏低,导致粉末未被完全熔化。成形件的致密度不高,拉伸断口形貌呈现解理面和韧窝,解理面清晰并呈现河流状,韧窝分布均匀且尺寸细小,SLM成形件拉伸断口形貌呈现以脆性断裂为主的混合断裂特征。分析认为:CoCrFeMnNi高熵合金在拉伸外力作用下,首先在孔洞、未熔化粉末处发生断裂,形成尺寸细小的韧窝,在进一步施加载荷后断裂形成解理面。

3 结语

课题组采用激光选区熔化技术进行快速凝固成形CoCrFeMnNi高熵合金,得到结合良好、成分分布均匀的CoCrFeMnNi高熵合金。

图11 SLM成形CoCrFeMnNi高熵合金拉伸断口形貌Figure 11 Tensile fracture morphology of CoCrFeMnNi high-entropy alloy formed by SLM

1) SLM成形件在不同成形方向上微观组织呈各向异性:沿水平方向,内部以胞状晶为主;沿成形方向,内部以柱状晶为主,组织为“鱼鳞”状形貌,单个柱状晶粒最长为70 μm,穿过多个成形层并显现外延生长特征。该种形貌在传统铸造方法中未曾出现,是SLM技术独有的组织形貌。

2) 拉伸测试结果显示SLM成形件屈服强度和抗拉强度为569 MPa和690 MPa,延伸率为16%,相较于铸态件分别提高了145%和24%,但塑性较铸态件降低了63%,可见SLM成形件还不能直接用于实际工业中,采用后处理解决其强塑性“不可兼得”是后续工作的研究重点。