六轴自动锁附螺丝机器人设计*

曾祥林,庹先国,2,彭英杰,张贵宇,2,3,王 昆,陈 霏

(1.四川轻化工大学自动化与信息工程学院,四川 宜宾 644000;2.人工智能四川省重点实验室,四川 宜宾 644000;3.西南科技大学信息工程学院,四川 绵阳 621010)

0 引言

随着自动化技术不断发展,螺纹连接件被广泛用于电器设备、汽车、手机等产品上[1]。 我国螺纹连接在自动化锁附方面,大部分锁附工作复杂、锁附精度较高仍需采用人工完成[2]。企业为追求高生产效率,对锁附工具进行了改进,并未减少劳动成本[3]。而人工手动拧紧螺丝,存在工作效率低、劳动成本高、质量不均匀等问题[4]。现目前,有一些种类的自动锁螺丝机,采用四轴锁附结构、单片机控制方式实现螺丝的自动输送、拧紧、检测等工序,简化螺丝紧固工序,达到减少劳动力并提高生产效率的目的[5-7]。螺丝在规定的范围内可以通用,灵活性强,对于更换其它产品,需要更换夹具和调用相对应的程序[8]。聂荣臻等[9]设计吹气式螺丝自动安装机运用于家具行业,对螺丝规格型号有所限制。王月芹等[10]设计了基于PLC自动锁螺丝设备,主要用于单相国网电表接线端子自动锁螺丝。文献[11-12]设计基于PLC的全自动螺丝机,采用双PLC控制系统,硬件成本高而锁附效率较低。汪春华等[13]设计了基于工控机的多工位电动螺栓拧紧机控制系统,主要用于大型控制设备螺丝锁附。国外Moreira A H J等[14]利用基于Windows CE的嵌入式电脑开发了自动锁螺丝机,加工过程和加工信息可实时监控,程序复杂度较高、可移植性较差。自动锁螺丝机存在螺丝锁附效率较低、通用性较差、程序较复杂等不足。本文设计了六轴自动锁附螺丝机器人,控制系统采用梯型曲线控制伺服电机,气动元件来简化螺丝锁附工序,状态机与模块化相结合的方式完成系统设计,提高了锁附螺丝通用性、程序的移植性、螺丝锁附效率。由传动制造转向智能制造,进一步提高自动化螺丝装备设备的工作效率以及产品的质量,为实现智能制造做出贡献。

1 结构与工作原理

1.1 结构设计

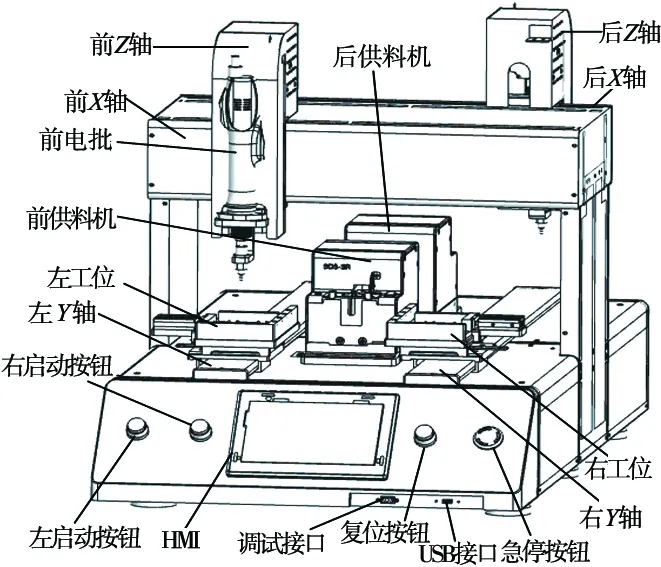

本系统结构设计为龙门刨床型,采用6个运动轴(前X轴、后X轴、左Y轴、右Y轴、前Z轴、后Z轴)、4个锁附工位(左前工位、右前工位、左后工位、右后工位)、双供料机(前供料机、后供料机)、双电批(前电批、后电批)等结构形式,提高设备锁附螺丝的工作效率与独立性,如图3所示。在螺丝锁附过程中,X轴承载Z轴及Z轴上的电批,并将其带动到待锁附工件的螺丝孔位置,Y轴负责将待锁附工件传送到锁附位置,Z轴是将带动电批完成取料、送料、锁附功能。

图1 六轴自动锁附螺丝机机器人机械结构

该结构设计主要包括定位、取料、锁附三种功能,以此完成螺丝锁附工作。待加工工件定位以三维直角坐标模型作为螺丝机复位后的机械结构的控制模型,并采用绝对定位方式存储待加工工件的螺丝孔的坐标、参考点坐标、原点坐标及取料点坐标,避免工件在锁附过程中位置混淆。同时采用气缸与夹具相结合的方式固定待锁附工件,防止在螺丝锁附过程中工件位置出现偏差,螺丝锁附出现故障。当电批锁附过程中所产生的扭矩力大于预设的扭矩力,电批停止锁附螺丝,完成该颗螺丝锁附工作。

1.2 工作原理

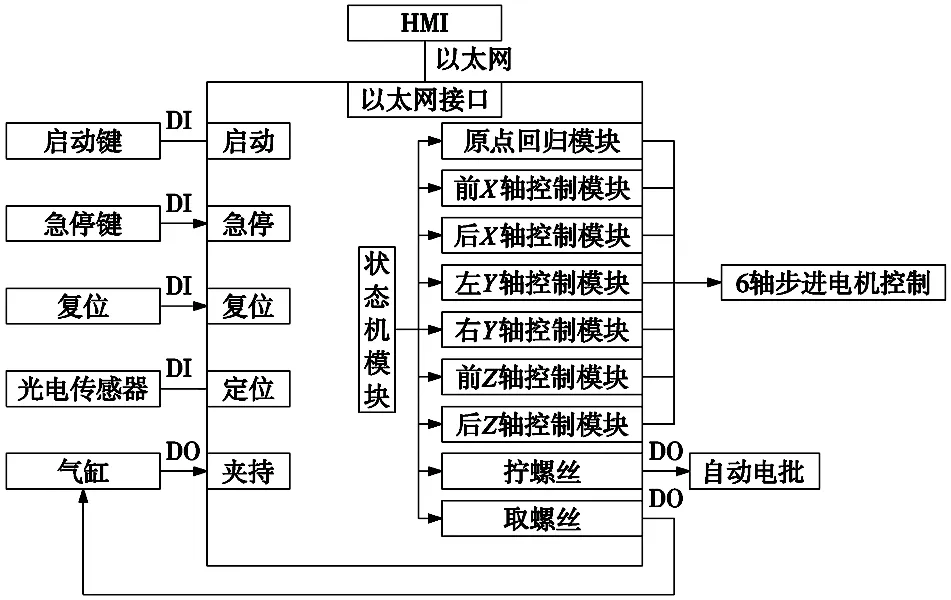

六轴自动锁附螺丝机器人以HMI触摸屏为主站,PLC为从站,HMI触摸屏与PLC之间采用以太网通讯,如图2所示。

图2 螺丝装配设备逻辑思路图

控制系统采用有限状态机与模块化相结合思想进行编程设计,完成6个运动轴之间协调、独立控制。提高了程序的可维护性、移植性、通用性,采用双供料、四工位并行锁附螺丝,提高螺丝锁附效率。同时该方案采用多维控制方式,在手动模式下,采用手动方式对螺丝孔位置进行定位以及其他操作。如出现螺丝锁附故障时,需用手动方式处理。自动模式则是通过预设程序及其他螺丝锁附参数,自动运行设备锁附螺丝。

2 控制系统设计

2.1 伺服电机运动控制设计

伺服电机控制是六轴自动锁附螺丝机器人中最重要部分,伺服电机运行稳定性将影响螺丝锁附机器人的稳定性能,伺服电机运行精度将决定螺丝锁付的成功率,伺服电机运行速度改变机器的工作效率,因此螺丝孔坐标位置在伺服电机运动中的实现方法尤为重要。伺服控制系统由6台伺服驱动器组成,6台伺服驱动器之间采用相互独立控制方式,控制原理如图3所示。

图3 伺服控制原理图

伺服驱动器在收到控制指令时,向编码器发送电机运行方向与脉冲数,同时接收编码器反馈的电机运行信息,自动调整电机运行状态,形成闭环控制。因螺丝尺寸较小,精度要求较高,控制系统采用位置控制模式、速度控制方式对伺服电机闭环控制,提升伺服电机运行速度与准确度,同时用绝对定位方式对螺丝孔坐标进行定位。螺丝锁附过程中,6个伺服电机同步运动且并行控制,节省螺丝锁附时间。

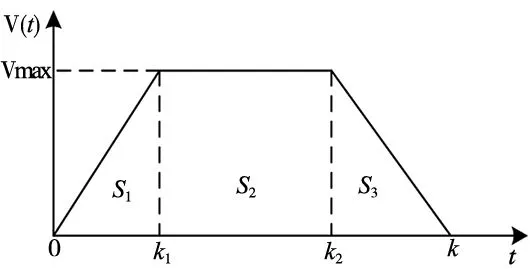

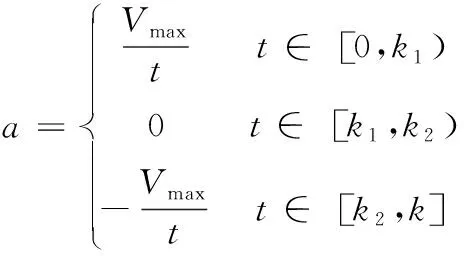

六轴自动锁附螺丝机器人是通过螺丝孔在三维坐标轴的交点与阵列螺丝机上螺丝X方向位移和Y方向位移,再计算螺丝孔与交点X方向位移和Y方向位移,将两段位移进行代数运算,从而得到螺丝孔至螺丝X方向位移和Y方向位移。六轴自动锁附螺丝机器人运动控制采用梯型曲线算法,首先将梯型曲线离散化,如图4所示,然后将距离分为k段,并按式(1)求出第k个采样台阶处的脉冲频率fk为:

(1)

(2)

其中,fk为第k个采样台k1阶处引脚输出的脉冲频率,θ为步距角,N为电机驱动器细分数,s为电机移动距离。根据脉冲频率求出单个脉冲移动位移,最后计算出脉冲信号数量,进而实现电机平滑移动至预定位置。

图4 离散化梯形曲线

各段加速度、位移计算式为式(3)、式(4):

(3)

(4)

在PLC控制器中,伺服驱动器接收到PLC发出的脉冲方向、脉冲频率、脉冲数量等信号控制伺服电机运动的方向、速度与位移。因需要取螺丝与送螺丝两段位移大于待锁工件的移动距离,需合理设置各轴电机的运行参数,实现各轴准确定位,提高电机运行稳定性。脉冲数量与电机位移换算关系如式(5):

(5)

式中,N表示电机运动位移的脉冲数量,SA表示物体运动的位移,Sν表示一个脉冲的线位移,Sn为电机转动一圈的位移,m表示同步轮的模数,z表示同步轮的齿轮数量,NC表示电机旋转一周的脉冲数量,θ表示步距角,M表示驱动器设置的细分数。m、z、θ随电机变化而变化,细分是指把电机步距角微分,细分越大精度越高,电机运行更稳定。脉冲频率随细分数增加而增加,将导致电机失步,堵转现象。

2.2 气动回路设计

气动元器件实现螺丝的自动输送、拧紧、检测等功能,通过设备来简化螺丝锁附工序,达到减少劳动力成本及人工误操作带来的影响[15]。为避免在锁附过程中工件的位置出现偏差以及破坏待锁附工件,提高工件在螺丝锁附过程中的准确性与成功率。气路系统由气缸、真空发生器、压力表、电磁阀等气动元件组成,主要实现夹紧工件、吸取螺丝功能。在吸取螺丝过程中,需考虑螺丝的长径比,计算公式如式(6):

(6)

其中,K为长径比;Ls为螺丝总厂,单位mm;Dn为螺帽直径,单位mm。经试验研究表明长径比K≥1.3时[16],使用吹送式的螺钉取送方式出现的故障率较小。

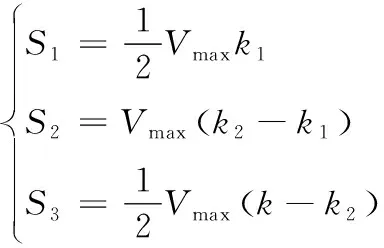

因带锁附工件背板使用的螺丝是小长径比的螺丝,采用吹送式进行螺丝输送容易产生螺丝翻转现象。本文采用吸气式方式输送螺丝,降低螺丝输送过程中的故障率,达到了工艺要求。气动原理图如图5所示。

图5 气动回路原理图

气源通过安全阀,保证系统安全性。压力表检测气路中的气源实时压力,根据待加工工件材质与螺丝型号,控制阀门,改变气路压力大小。气路主要控制左右工位夹具、前后电批批嘴,通过控制阀门来控制夹具夹紧待加工工件,以及包括批嘴采用吸气式吸取螺丝。

2.3 控制系统软件设计

该设备存在多任务、多状态、多运动轴等特点,为防止设备运行中出现逻辑紊乱、后续维护困难等现象,系统软件设计采用状态机与模块化相结合方式。

2.3.1 状态机

状态机是表示多个离散状态以及这些状态之间迁移和动作等行为的数学模型[17],螺丝在锁附过程中的任意时刻都处于所有状态序列中的某一状态,达到某一状态后或接收到状态转移指令时,其中包括如何响应螺丝锁附过程出现外来事件,状态机会从当前状态转移到下一个状态[18]。在实际应用中,有限状态机根据是否输入信号分为Moore型和Mealy型两类。Moore型有限状态机的输出信号仅与现态有关;Mealy 型有限状态机的输出信号不仅与现态有关,而且与所有输入信号有关,有利于减少模型中状态的数量[19]。

M=(S,s0,Σ,Λ,T,G)

(7)

式中,S为状态有限集合,S={s0,s1,...,sn};s0为初始状态;Σ为输入信号的有限集合,Σ={σ0,σ1,...,σn};Λ为输出信号的有限集合,Λ={λ0,λ1,...,λn};T为状态转移函数的有限集合;G为输出函数的有限集合。

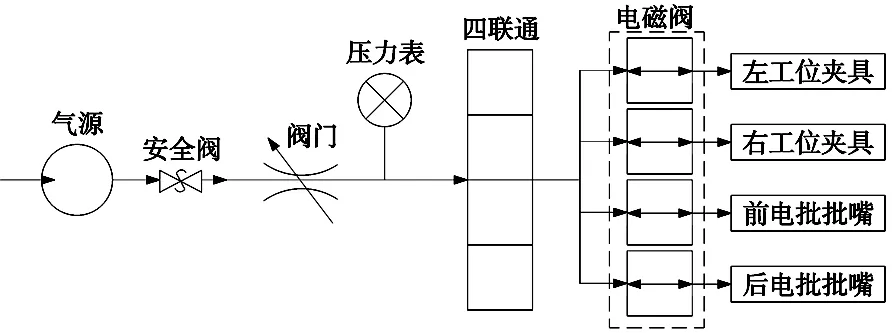

因六轴自动锁附机器人螺丝锁附任务与触发其状态的条件较多,本文采用有限状态机模型,部分工作状态转换如图6所示。

图6 系统工作状态图

系统状态包括系统运行状态、系统停止状态两个主要状态,系统运行状态包括电机运行与电批运行状态,电机运行包含6个运动轴的伺服电机加速、减速、匀速运行状态。停止状态包括设备空闲与报警状态,其中空闲状态包括供料机空闲、电批空闲、工位空闲,报警包括螺丝锁附报警、电批未吸取螺丝报警、伺服驱动器报警、电批空转报警、指示灯报警五种状态。根据该系统工作状态,建立了螺丝锁附控制系统有限状态机模型,实现了系统各状态间并行控制与多任务调度。

2.3.2 模块化设计

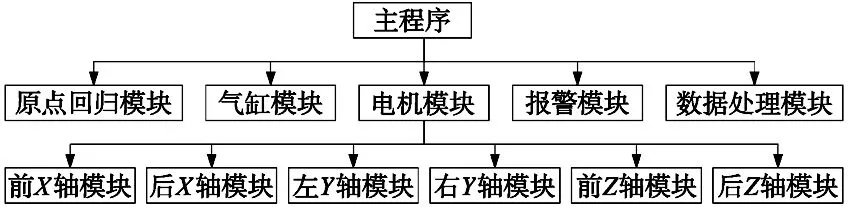

基于IEC 61131-3标准,采用现代软件模块化方式对程序进行编程设计[20]。其核心思想是增强程序块的独立性、可读性、移植性,减少模块与模块之间内部信息交流。如图7所示。

图7 程序模块图

系统软件设计主要分为电机模块、数据处理模块、原点回归模块、气缸模块、报警模块,其中电机模块分前X轴电机模块、后X轴电机模块、左Y轴电机模块、右Y轴电机模块、前Z轴电机模块、后Z轴电机模块。采用模块化软件设计,提高程序可读性与时效性,便于其他设计人员后续检查修改。

3 试验测试结果分析

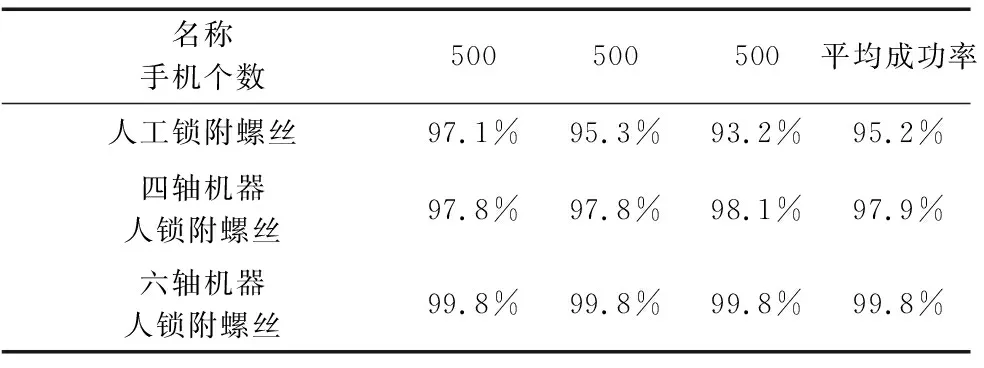

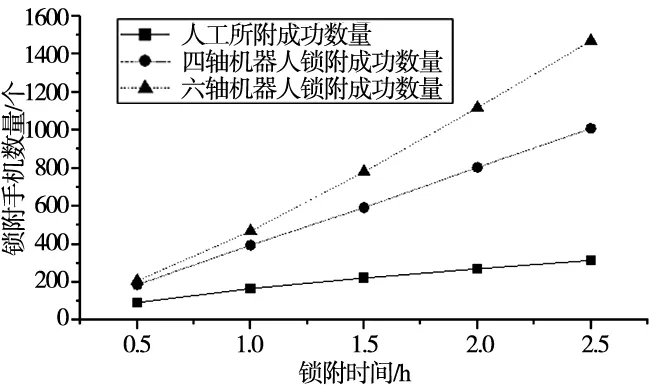

根据系统软硬件设计,制造了六轴运动控制的自动锁附螺丝机器人设备。现对已完成设计加工并装配的样机进行螺钉锁附实验,以加工1500个不同型号螺丝的手机壳为实验样本,手机螺丝尺寸为M1.0(螺丝直径)×3.0(螺丝牙长度)×1.5(螺丝头直径)×0.4(螺丝头厚度) 、M1.4(螺丝直径)×4.0(螺丝牙长度)×1.85(螺丝头直径)×0.3(螺丝头厚度) 两种,设定电机速度4000 rpm,电批的扭矩为0.35 N·M,电批转速为600 rpm,采集到螺丝锁附成功率如表1、螺丝锁附效率如图8所示。

表1 螺丝拧紧成功率

由表1知,把1500个手机随机分为三组,每组锁附500个手机上的螺丝。测试结果表明:人工锁附螺丝的成功率相对其它两种设备锁附螺丝的成功率较低,六轴锁附螺丝成功率最高。人工长时间锁附螺丝受人为因素影响,导致产品的质量高低不同,而四轴锁附螺丝与六轴锁附螺丝因设备本身原因,使产品质量较均匀,最优的是六轴机器人锁附螺丝,成功率高、质量均匀,达到了理想的状态。。

图8 螺丝锁附效率图

由图8可知,0.5小时统计已锁附好的手机个数,三种方式锁附螺丝的结果显示,四轴机器人与六轴机器人锁附手机个数差距不大,人工锁附手机出现一定数量的偏差。随时间增加,六轴机器人锁附效率提高,四轴机器人锁附效率较恒定,人工锁附效率随时间增加变得较缓慢。主要原因是六轴机器人结构上比四轴机器人多两个运动轴、两个锁附工位、一个供料机、一个电批。同时在控制上采用电批与供料机不空闲原理,利用设备空闲时间锁附螺丝,从而提高锁附螺丝的工作效率。而四轴机器人则按照传统工作方式加工,单电批、单供料机锁附螺丝,工作效率较稳定。人工锁附存在工人在长时间工作后会出现疲劳现象,从而影响生产效率,导致锁附的手机个数逐渐降低。随着时间的增加,人工锁螺丝的手机数与机器的生产效率相比,差距越来越大。

4 结论

本文研究了六轴自动锁附螺丝机器人螺丝锁附结构设计,采用梯形加减速算法与积分模型相结合方式协同控制伺服电机,减少螺丝孔定位误差。通过状态机与模块化方法对系统软件进行设计,提高了系统软件可移植性与可维护性,实现了不同种螺丝锁附功能,解决了工件背板人工拧螺丝工作效率低,质量参差不齐等问题。实验结果表明,设备运行稳定,螺丝锁附成功率达99.8%,达到预期效果。