延长6M50压缩机运行周期和提高检修效率总结

张林峰

(安徽晋煤中能化工股份有限公司, 安徽临泉 236400)

安徽晋煤中能化工股份有限公司(简称中能化工)2#合成氨系统现有6M50压缩机4台,其中1#、2#机于2002年10月投入运行,3#机于2003年7月投入运行,4#机于2005年1月投入运行。2#合成氨系统压缩机在运行中经常出现活塞环、气阀损坏等故障,经过多年不断改进,这些故障都得到了解决。

1 常见问题的原因分析

1.1 停机故障原因

2019年,通过对6M50压缩机1#—4#机的停机原因进行调查,结果见表1。

表1 6M50压缩机1#—4#机停机原因

停机原因中,其他是指工艺、电气仪表,以及不可控的外部因素。结合压缩机实际运行情况进行分析,因填料经过往年技术攻关都在合理的运行周期内,故而排除在外。由表1可知,目前影响6M50压缩机运行的主要原因是三级活塞环和气阀损坏。对此问题,公司QC小组集思广益,查找原因[1]。

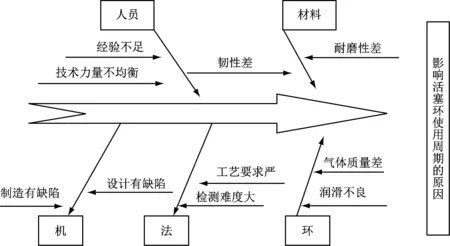

1.2 原因分析鱼骨图

综上原因分析,制作原因分析鱼骨图,见图1。

图1 原因分析鱼骨图

2 改造措施

公司QC小组确定要因后,针对三级活塞环和气阀损坏的情况,提出具体措施,以提高检修效率。

(1) 提高进口气体质量,加强进口分离器排污。一方面,和操作单位协商,对操作人员加强培训和管理,提高操作人员的技术水平,保证上一级工艺稳定;另一方面,操作负责人制定合理的进口分离器排污方案,由不定期排污改为定期排污,并且在工艺波动或开机、停机时加强排污[2]。

(2) 改进三级活塞环材料。由于三级铸铁制活塞环耐磨性差,易磨损断裂,同时断裂的碎片会进入气阀,引起气阀损坏,甚至造成活塞和气缸的磨损。针对这一现象,将铸铁环改成聚四氟乙烯(4F-9)材料,其耐磨性好,不容易断裂。

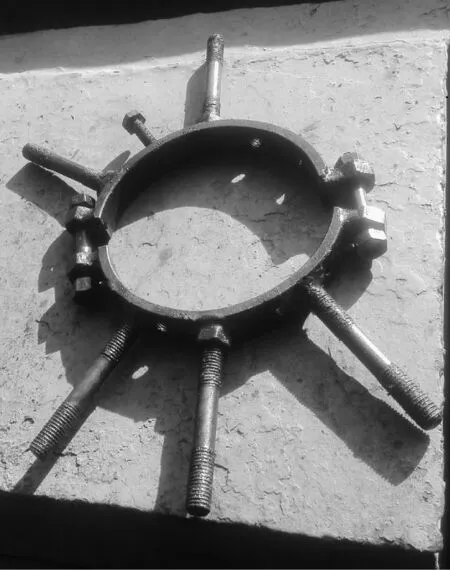

(3) 创新工具,提高检修效率。在检修更换活塞环时,用以前的勾手扳手(见图2(a))拆卸活塞杆连接螺母,操作速度慢,需要45~60 min。经过研发,制作了专用工具,见图2(b),操作只需10~15 min,大大提高了检修效率。此工具可以运用于压缩机的各段活塞杆螺母拆卸装配。

(a) 老式工具

(b) 改进后的工具

同时,使用该专用工具可解决6M50压缩机气阀检修过程中压筒不容易拆卸的问题[3-4]。同样换2段进口气阀,改造前更换用时为5.5 h,机器开启正常运行用时为6 h;改造后,使用改进的工具,更换用时为3.5 h,机器开启正常运行用时为4 h。

3 改造效果

(1) 经过上述一系列改进措施,延长了三级活塞环的使用寿命。在当前维修工普遍缺少的情况下,集中人力,对压缩机进行有计划的检修,既减轻了劳动强度,又减少了反复停机的次数,节约能源,降本增效。

(2) 至今,2#合成氨系统4台压缩机因活塞环部件损坏被迫停机的次数明显降低,平均每机每年为3次以下,进一步延长了压缩机的稳定运行周期。

后续将进一步加强巩固,一切从工作实际出发,做好设备运行的档案记录,加强日常维护保养,定期检查,以便做好持续改进工作。同时,培养小组成员观察、分析、解决问题的能力,及时总结经验,找出不足,继续攻关新课题。

4 经济效益

(1) 4台6M50压缩机每年共少换活塞环7个、活塞杆3根。以2020年活塞环价格为3 352元、活塞杆价格为17 652元计算,一年共节约费用76 420元。

(2) 2020年,4台压缩机因活塞环和活塞杆损坏造成的停机次数为11次,每次更换时间平均按5 h(6台时/h)计算,一年可减少检修台时为330台时。1台时按1 t氨计,330台时增产330 t氨。

(3) 减少了开车、停车放空的气体和带压磨合放空气体的损失,以及相应的环境污染治理费用。

5 结语

通过找出设备运行中存在的问题,制定相应的措施并落实整改,为公司节约了大量的资金,产生了可观的经济效益,具有在类似机型上推广的价值。现已将此改进措施应用在6M50压缩机二段活塞环上。同时,通过整改,提升了班组凝聚力,提高了成员的技术水平,树立了技术创新的意识,为解决设备疑难故障找到了思路和方法,为今后继续技术攻关增添了动力。