氨法脱硫原烟道压力高原因分析及故障排除

李 丽

(陕西未来能源化工有限公司, 陕西榆林 719000)

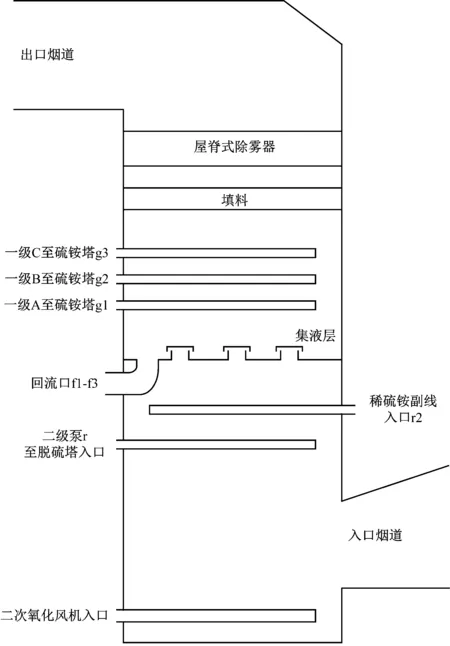

陕西榆林某公司设3台480 t/h高温高压煤粉锅炉,锅炉烟气脱硫系统1开1备,均采用氨法脱硫。脱硫系统按塔内饱和结晶工艺设计,吸收塔由浓缩段、吸收段和塔外氧化段组成,其中1层二级喷淋层、3层一级喷淋层、1层填料层、2层屋脊式除雾器,内部结构见图1。

图1 吸收塔塔内结构

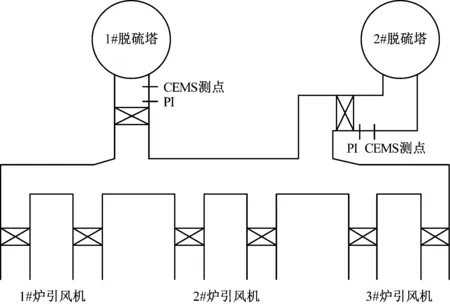

锅炉燃烧后的烟气,经过布袋除尘器除尘后,进入2台引风机加压汇合至原烟道,通过脱硫塔进口挡板门进入吸收塔,分别经过二级喷淋层、升气帽、一级喷淋层、填料层和除雾器,在塔内进行化学反应,以脱除烟气中的二氧化硫。干净的烟气经过净烟道及挡板门进入烟囱后排入大气。管道及测点见图2。

CEMS—固定污染源连续自动监测系统;PI—压力测点。

1 故障经过

2019年6月中旬,1#脱硫系统超低排放改造施工,脱硫系统切换至2#脱硫系统运行。2019年11月3日,原烟道压力逐渐升高,至11月8日压力升高至3 500 Pa。查找原因并调整系统运行方式后,11月10日,原烟道压力降低至2 100 Pa左右,随后又缓慢升高,于11月14日升高至3 922 Pa。在2台锅炉负荷稳定情况下,2台引风机电流升高,1#炉引风机出口的织物膨胀节外蒙皮撕裂。若原烟道压力继续升高,锅炉将被迫停车。

2 故障排查

根据整个脱硫塔系统中烟气流向和系统可能存在的阻力点,逐项排查分析压力升高的原因。

2.1 脱硫塔原烟道烟气压力测点

设计脱硫系统时,在入口CEMS中设置了压力测点(61PT01)和原烟道压力测点(61PT02)。查看历史趋势,发现2个测点同时升高。后经仪表专业人员就地测量,确认压力测点数值无误。

2.2 备用锅炉引风机运行

11月4日,运行人员发现引风机出口挡板关闭不严,烟气倒流,造成备用锅炉布袋除尘器及输灰系统仓泵处出现凝结水[1],于是启动备用锅炉引风机。

原烟道压力升高时间与风机启动时间基本吻合,怀疑是由备用锅炉引风机运行造成故障。降低引风机液偶执行器开度并且关闭出口挡板,烟道压力无明显改善;停运引风机后烟道压力未下降反而继续升高,排除该原因。

2.3 脱硫塔入口烟道干湿交界面硫酸铵结晶堵塞

因脱硫塔采用塔内饱和结晶工艺,在运行过程中,二级循环系统的过饱和浆液在喷淋过程中容易在入口烟道处的高温烟气蒸发作用下结晶[2],形成硫酸铵,长时间积累会堵塞入口烟道,造成烟气流通界面减少,烟道压力升高。脱硫塔入口烟道设计有消防降温喷淋和烟道冲洗管道,开启烟道冲洗和消防喷淋阀门,烟道压力未出现变化。在入口烟道处切孔,进行入口烟道疏通,经排查烟道底部无硫酸铵积料堵塞。

2.4 升气帽及下方堵塞

脱硫塔分为上部吸收段和下部浓缩段。上下两段被集液层分隔,集液层采用玻璃钢底板,中间分布若干升气帽。入口烟气在浓缩段与二级循环系统发生化学反应,交换热量后从升气帽中间向上流入吸收段。

集液层下方布置有稀硫铵副线喷淋和塔壁冲洗喷淋管。稀硫铵副线喷淋设计为2种结构形式,四周分布90°螺旋喷嘴向下喷淋,中间分布120°螺旋喷嘴向上喷淋。正常运行时稀硫铵副线使用密度较低(1.12~1.14 g/mL)的一级循环液进行喷淋[3],冲洗集液层底部以避免硫酸铵堆积。由于脱硫系统液位异常升高,为降低浓缩段液位,提高一级循环液密度,将密度为1.25 g/mL的二级循环饱和液临时接至稀硫铵副线。在投用稀硫铵副线冲洗时,向上喷淋的浆液在热烟气干燥下堆积于集液层下方,堵塞升气帽,造成烟气流通面积减少。随着运行时间增加,堵塞面积增大,原烟道压力升高。

2.5 除雾器堵塞

除雾器安装在脱硫塔顶部,并设置有前、后压力测点监控除雾器压差,查看并分析监控数据,发现除雾器前压力在250~390 Pa之间变化,压差基本保持不变。开启除雾器冲洗水多次冲洗除雾器[4],除雾器压力降低至200 Pa左右时,原烟道压力基本无变化,排除除雾器堵塞的原因。

3 解决措施

通过排查及分析,确定故障原因为:集液层下方堆积的硫酸铵结晶,造成烟气流通面积减少,使原烟道压力升高。为此,调整脱硫系统运行方式予以解决。

3.1 降低一级循环液的密度

将改造后的稀硫铵副线恢复使用密度较低(≤1.18 g/mL)的一级循环液进行喷淋,通过工艺补水将一级循环液的密度由1.21 g/mL降低至1.14 g/mL。

3.2 加大稀硫铵副线冲洗频次

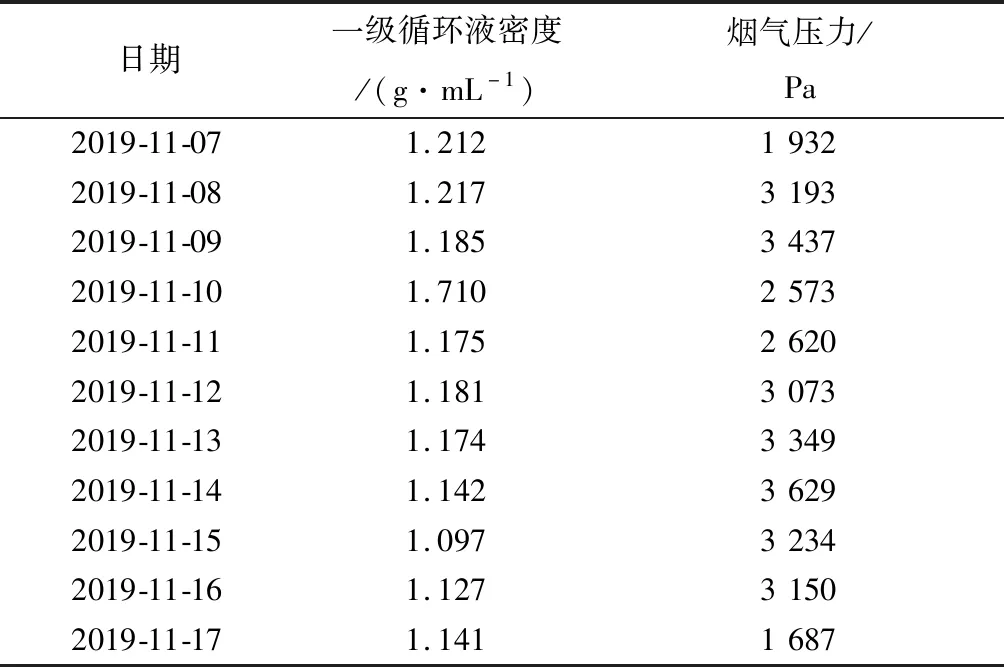

在降低稀硫铵副线喷淋液密度的同时,加大稀硫铵副线冲洗频次,减少硫酸铵结晶堆积,增大烟气流通面积,降低原烟道压力。增大冲洗频次后,由于烟道压力下降,运行人员不再降低一级循环液密度,并减少了冲洗频次,造成原烟道压力重新升高,相关数据记录见表1。

表1 一级循环液密度及烟气压力变化趋势

4 结语

此次原烟道压力持续升高了10 d,造成运行锅炉引风机电流升高,煤粉锅炉炉膛压力正压运行,给整个化工系统的长周期稳定运行带来了安全隐患。之后,采取一系列措施,降低了原烟道压力,脱硫系统恢复正常运行。脱硫系统运行必须控制一级循环液密度在1.18 g/mL以下,同时,设置合理稀硫铵副线冲洗频次和间隔,监控烟道压力参数,避免此类情况再次发生。