硫黄回收装置变换含氨不凝气问题分析与优化措施

张今龙

(神华榆林能源化工有限公司, 陕西榆林 719000)

根据GB 31570—2015 《石油炼制工业污染物排放标准》的要求,自2015年7月1日起,现有企业执行二氧化硫(SO2)排放质量浓度限值为400 mg/m3。某煤化工项目硫黄回收装置采用山东三维石化工程有限公司自主开发的硫黄回收工艺技术,主要处理上游低甲酸性气、变换含氨不凝气及气化闪蒸气。该工艺通过克劳斯反应,将酸性气中硫化氢(H2S)转化成单质硫,使尾气达标排放,硫的回收率达99%以上。

1 变换含氨不凝气工艺流程

变换含氨不凝气来源于上游装置变换单元公用部分汽提系统,原始设计汽提塔采用单塔汽提工艺。变换单元的低温冷凝液通过0.46 MPa低压的饱和蒸汽在汽提塔的塔底进行加热汽提,从塔顶出来的汽提气,经塔顶冷凝器用低温变换冷凝液和常温软水洗涤塔的塔底洗涤水冷却至105 ℃左右后[1],所产生的含氨变换不凝气与部分低温甲醇洗酸性气(不含氨)混合,以直流式的部分燃烧方式在制硫燃烧炉前进行反应,部分不含氨低温甲醇洗酸性气直接进入制硫燃烧炉后室反应,制硫燃烧炉内混合气体发生高温克劳斯反应,再经余热锅炉换热至280 ℃后,进入各级转化器中进行低温克劳斯反应,所产生的液硫在冷却器冷凝,产生合格液体硫黄进入液硫池中存储[2]。

通过调节再生酸性气进入反应炉后部的流量来控制反应炉温度,使含氨酸性气在高温、过氧条件下进行分解,与氧燃烧后经过余热锅炉换热,通过高温、低温克劳斯反应,生产出合格的液体硫黄。该工艺满足下游装置深加工的需要,同时尾气可排放达标。变换含氨不凝气工艺流程见图1。

图1 变换含氨不凝气工艺流程

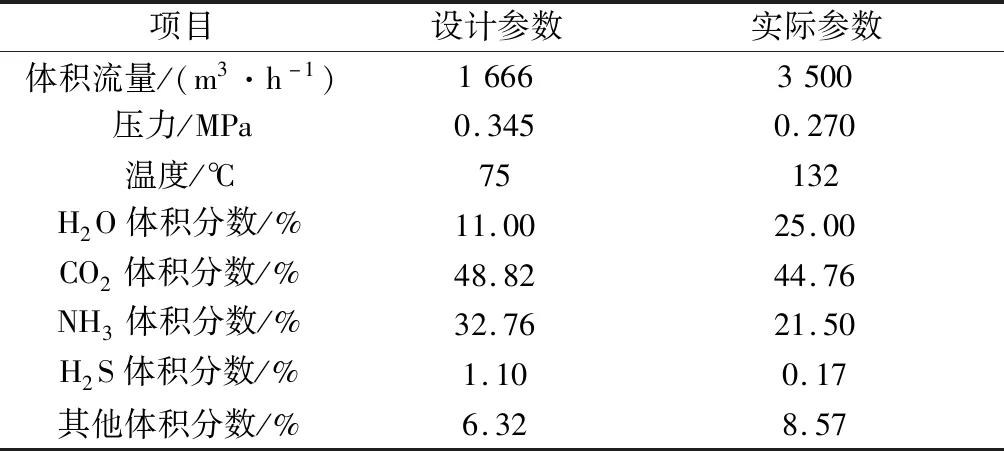

变换含氨不凝气设计与实际运行参数有所偏差,见表1。

表1 变换含氨不凝气设计与实际运行参数

从表1中可以看出:从体积流量看,变换含氨不凝气的体积流量大约为设计参数的2倍;压力相差0.075 MPa;实际运行温度较设计参数增加了57 ℃。从酸性气来源组成来看,实际运行中变换含氨不凝气中的H2O体积分数为25%,占据了较大部分,且高于设计参数,CO2、NH3、H2S的体积分数均低于设计参数。

2 NH3在制硫燃烧炉中的反应机理

NH3在制硫燃烧炉中的反应非常复杂,同时会发生氧化反应和分解反应,还会与SO2、CO2和S2发生反应。主要反应式如下:

(1)

(2)

(3)

(4)

(5)

2.1 NH3的氧化反应

通常认为NH3在制硫燃烧炉中分解为N2的反应以氧化反应为主(见式(1)),但研究发现,氧化反应不是NH3转换为N2的主要途径。试验研究表明:氧化反应在1 200 ℃时开始;NH3与SO2反应在700 ℃时即已开始;炉膛温度在1 200 ℃,制硫燃烧炉内水与氨的体积比为1∶1时,NH3的热分解率低于20%。在制硫燃烧炉反应条件下, H2S最先与O2发生反应,其次是NH3与SO2反应,最后才是NH3的分解反应,所以反应速率从快到慢依次为:H2S氧化反应、NH3与SO2反应、NH3分解反应。反应温度和反应速率均说明NH3的分解不是以氧化反应为主。其他研究结果也证实了此观点:在模拟酸性气制硫燃烧炉的工况条件下(气体停留时间为0.34~0.55 s),氧化反应需在炉温达到700 ℃时才开始,炉温达到1 100 ℃时,NH3的转化率也仅为5.9%;1 200 ℃时转化率为71.9%,直至1 300 ℃时转化率才达到99.8%。H2S氧化为SO2的反应在炉膛温度达到300 ℃即开始;炉膛温度达到600 ℃时,H2S的转化率已接近100%。

2.2 NH3的分解反应

NH3在炉膛温度达到1 300 ℃的高温下有可能全部被分解,但由于过程气中存在大量的H2S以及H2O,会对分解反应产生强烈的抑制作用,NH3的转化率仍不足50%,表明NH3的分解反应不是NH3转换为N2的主要途径。

2.3 NH3与SO2的反应

虽然NH3与CO2、S2都可能发生式(4)与式(5)的反应,但在不同温度下,NH3与CO2反应的产物分布数据表明[3],酸性气中的NH3主要是与SO2的反应而被分解的(见式(3))。

3 变换含氨不凝气燃烧对制硫系统的影响

3.1 对制硫燃烧炉的影响

原净化装置变换汽提系统塔顶冷却器设计与实际存在偏差,通过塔顶冷却器冷却后的变换含氨不凝气设计温度为75 ℃,而实际为105 ℃,导致变换含氨不凝气饱和的水蒸气增加。

变换含氨不凝气气量大且水气比高,使制硫燃烧炉炉膛温度只能维持在1 050 ℃左右,达不到正常操作温度(1 250~1 300 ℃)。同时有未反应的残余氨进入尾气系统,在酸性气的影响下,在管道或设备内形成亚硫酸铵、亚硫酸氢铵、硫代硫酸铵等一系列固体物质,造成系统堵塞、压力上升,导致硫转化率降低,对停工检修也带来了很大的困难。

另外,制硫燃烧炉配风(空气)的作用是O2与酸性气中1/3体积流量的H2S反应生成SO2,剩余的2/3体积流量H2S与反应生成的SO2再反应生成单质硫。由于炉膛温度达不到1 250 ℃,变换含氨不凝气里的NH3不能被及时分解,导致其在炉膛温度达到700 ℃时,与H2S氧化反应产生的SO2进行反应,还原生成H2S与N2。因H2S质量浓度的增加,必须加大配风量才能满足正常的气风比,且系统的惰性气体增加致使克劳斯系统压力在55 kPa,风量无法送入制硫燃烧炉内。

同时,随着过程气量的增大,反应气在制硫燃烧炉内停留时间缩短,会影响硫的转化率。

3.2 对废热锅炉及冷却器的影响

制硫燃烧炉炉膛温度偏低,燃料气得不到充分燃烧,产生的炭黑杂质被过程气带入换热设备管壁,导致换热效果差,制硫余热锅炉、冷凝冷却器出口过程气温度偏高。经测量,余热锅炉出口温度达到380 ℃以上,超过350 ℃的设计值;制硫部分各冷凝冷却器出口温度达到167 ℃,超过140~160 ℃的设计值。如果过程气温度过高,气态硫冷凝不下来而带入尾气系统,会影响烟气中SO2的质量浓度。因此,必须要严格控制冷凝冷却器温度。

3.3 对制硫转化器的影响

变换含氨不凝气中未被燃烧分解的NH3在制硫燃烧炉中会氧化为NOx,该物质对SO2氧化为三氧化硫(SO3)有催化作用,SO3又是氧化铝(Al2O3)型催化剂的主要毒害物质,最终导致催化剂硫酸盐化中毒。催化剂硫酸盐化后,过程气在反应器内转化率下降。H2S与SO2不能充分反应,进入加氢反应器后,加氢反应器负荷增加,反应不完全导致烟气中SO2质量浓度增加。

3.4 对胺液再生系统的影响

硫回收装置接收的变换含氨不凝气引起制硫燃烧炉炉温低,燃烧产生的炭黑杂质被过程气带入胺液系统; 胺液在循环过程中,又将炭黑等固体颗粒沉积在急冷塔填料和吸收塔塔盘内,造成急冷塔、吸收塔塔盘阻力上升。同时影响吸收塔的吸收效果,并降低了换热器的换热效率,增加了烟气中SO2排放超标的风险。变换含氨不凝气引入后,制硫系统转化率下降,造成尾气系统负荷增加,胺液循环量由设计时的80 t/h增加到90 t/h。循环量增加后,再生塔塔底0.35 MPa蒸汽量和胺液的消耗量也相应增加,蒸汽由原来6 t/h增加到9 t/h,每月额外增加的蒸汽量为2 160 t。

4 变换含氨不凝气优化措施

将变换含氨不凝气送至碳酸氢铵的生产装置并进行回收利用,变换含氨不凝气经DN250不锈钢蒸汽伴热管道输送至生产装置。含氨尾气依次通过第一吸收塔、第二吸收塔和回收清洗塔。在第一吸收塔内,含氨尾气中的大部分NH3被吸收,并与CO2反应生成碳酸氢铵,从而得到碳酸氢铵悬浮液和含NH3(体积分数为6%左右)的第一吸收塔尾气。第一吸收塔尾气进入第二吸收塔,含氨尾气中的另一部分NH3被吸收,并与CO2反应生成碳酸氢铵,从而得到碳酸氢铵悬浮液和含NH3(体积分数为2%左右)的第二吸收塔尾气。第二吸收塔尾气进入回收清洗塔,在冷却条件下吸收少量NH3,得到质量浓度较低的氨水作为蒸汽冷凝液,被输送至第一吸收塔和第二吸收塔,清洗后得到回收清洗塔尾气——含体积分数为0.5%左右的NH3。整个生产装置对NH3的回收率为97%以上。

过程中产生的碳酸氢铵悬浮液会进入稠厚器,经离心机分离后得到碳酸氢铵固体。稠厚器清液和离心机清液会输送至第二母液槽循环使用。

5 结语

(1) 对变换含氨不凝气采取优化措施后,尾气中SO2质量浓度降低至100~200 mg/m3,在达标排放的同时,又提高了装置运行的安全系数。同时,保证了制硫系统的正常运行,降低了换热设备的热负荷,缓解了炉温低造成的析碳问题,提高了硫的转化率。

(2) 当变换含氨不凝气优化整改后,净化装置提高变换汽提系统操作弹性,降低气化外排废水氨氮值。同时,变换汽提系统可降压操作,减少汽提系统腐蚀,也降低了能耗,达到节能减排的目的。

(3) 煤制甲醇项目变换含氨不凝气,可以生产出符合GB/T 3559—2001 《农业用碳酸氢铵》的碳酸氢铵产品,既可以减少环境污染,又可以变废为宝。优化完成后每年可以减少排放氨气850.63万m3、二氧化碳850.63万m3,每年创造经济效益约700万元。