神华宁煤煤制油项目变换工艺的选择与应用

高 辉,杜伟东,王 爽,纵秋云

(青岛联信催化材料有限公司, 山东胶州 266300)

神华宁夏煤业集团(简称神华宁煤)400万t/a煤制油项目采用“粉煤加压气化制气后接耐硫变换”工艺,该工艺的原料气中一氧化碳含量和水气比都高(简称“双高”原料气)。针对这一特点,神华宁煤经过市场调研和技术论证后选用了青岛联信催化材料有限公司(简称青岛联信)的“双高”原料气耐硫变换专利技术以及相应的催化剂。

神华宁煤400万t/a煤制油项目变换系统共分为6个系列,每个系列均分为变换装置和未变换装置。变换装置设置2台串联的变换炉,未变换装置设置2台有机硫水解槽。以有效气(一氧化碳+氢气)计算,每个系列变换处理气量(体积流量)为529 868.5 m3/h。

1 煤制油变换工艺的选择

由于煤炭间接液化项目采用“双高”原料气,第一变换炉温度的控制决定了是否能正常生产。改造前的“双高”原料气变换工艺存在一些问题。

(1) 由于一氧化碳含量和水气比都高,变换反应的推动力大,第一变换炉催化剂稍有富余就会过度反应导致超温(热点温度高达500 ℃以上),因此必须采用多添加蒸汽的方法来降低床层的温度。工业运行数据表明:高水气比变换装置的水气比至少为1.6,甚至高达1.8才能压温[1-2]。该项目若采用高水气比变换工艺,需要添加蒸汽700~1 000 t/h,多添加的中压蒸汽最终以低压蒸汽及低品位热量回收,能量浪费巨大。

(2) 第一变换炉的工艺条件苛刻(水气比至少为1.6,热点温度大于480 ℃),催化剂的使用寿命短(一般为1 a)。

(3) 装置抗工况波动力能差,变换炉易因原料气负荷、一氧化碳组分等波动而引起超温。

(4) 由于水气比和床层热点温度高,需要原料气硫化氢(H2S)质量浓度高才不会使催化剂反硫化,这就限制了原料煤的选择范围。

青岛联信针对“Shell粉煤气化”高水气比变换工艺存在的问题,开发了低水气比耐硫变换新工艺,并配套使用QDB-05低水气比耐硫变换催化剂,于2007年1月在广西柳州化工股份有限公司成功应用[3]。结果表明:该工艺不仅解决了高浓度一氧化碳原料气变换反应的难题,稳定了变换操作,而且显著降低了蒸汽用量和工艺冷凝液的排放量。低水气比耐硫变换新工艺实现了创新和突破,填补了国际空白。粉煤气化—低水气比耐硫变换新工艺于2010年获得中国石油和化学工业联合会科技进步一等奖[4]。

针对“双高”原料气的特点,青岛联信开发出废锅+两段低水气比耐硫变换工艺和分层装填的变换炉专利技术,降低反应的水气比,减少变换反应的推动力,使得变换反应条件缓和并易于控制,保证了装置能长周期稳定运行。该工艺成功地解决了“双高”原料气变换系统的难题,稳定了变换操作,显著降低了蒸汽用量,实现了耐硫变换工艺的又一次重大创新和突破,相继在安徽临泉和河南中新等“航天气化”年产15万t和30万t甲醇装置应用,并在河南晋开年产60万t合成氨装置开车成功。

鉴于青岛联信已有30多套与该项目工艺条件相同的成功案例,并深受用户认可,神华宁煤经过市场调研和技术论证后选用了青岛联信的“双高”原料气耐硫变换工艺专利技术。

2 煤制油变换催化剂的选择

2.1 第一变换炉选用QDB-05催化剂

为保证“双高”原料气耐硫变换工艺的实施,避免在高温和高浓度一氧化碳下发生甲烷化副反应,尤其在单开甲醇工况条件时,第一变换炉的催化剂要在水气比低(0.30~0.45)和温度较高的条件下运行,因此必须采用具有抗甲烷化副反应功能的催化剂。QDB-05催化剂含有抗甲烷化副反应的助剂,在进行高浓度一氧化碳原料气变换反应时,能发挥优良的催化活性并能抑制甲烷化副反应的发生。该催化剂已应用于多套“粉煤气化”低水气比变换流程的第一变换炉,是目前少有能在低水气比条件下使用的耐硫变换催化剂。综合考虑,第一变换炉选用了抗甲烷化副反应的QDB-05催化剂。

2.2 第二变换炉选用QDB-04-X催化剂

为降低系统阻力,第二变换炉采用了轴径向反应器,对应选择了青岛联信生产的高活性小颗粒QDB-04-X催化剂。该催化剂的使用温度为190~470 ℃,具有良好的低温活性及抗水合性能,在第二变换炉工艺条件下使用,能够迅速起活,缩短开工时间。

3 工艺流程

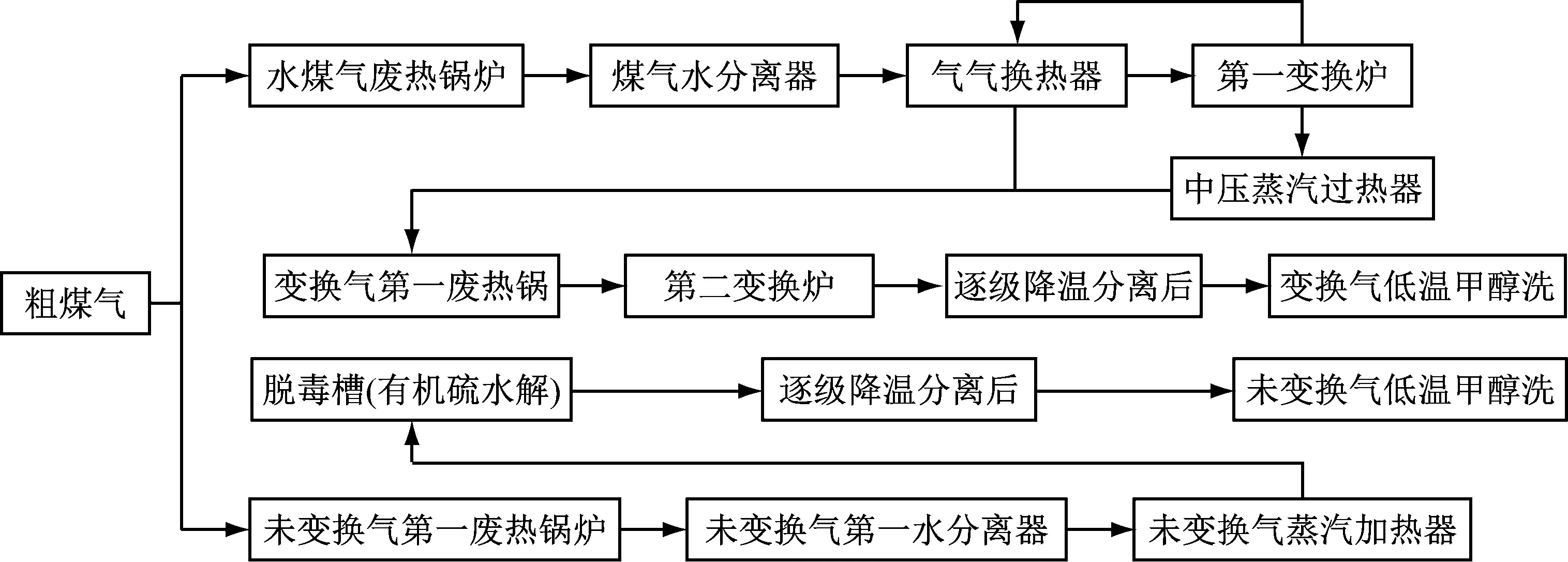

来自气化工段的原料气进入变换系统(单系列)后分为两股:一股约占44%体积分数的粗煤气为未变换气,进入未变换装置;另一股约占56%体积分数的粗煤气进入变换装置中的水煤气废热锅炉,经废热锅炉调整粗煤气水气比为0.70~0.90后进入煤气水分离器,出煤气水分离器的粗煤气进入煤气-气换热器与第一变换炉出口的变换气进行换热,温度升至230~260 ℃后进入第一变换炉进行变换反应。

出第一变换炉的变换气进入2台并联的换热器:一台为煤气-气换热器,用于加热进入第一变换炉的粗煤气;另一台为中压蒸汽过热器,用于将界区外以及系统自产的中压饱和蒸汽(2.7 MPa、228 ℃)过热至350 ℃左右。出2台换热器的变换气混合后温度约为300 ℃,进入变换气第一废热锅炉,经废热锅炉将变换气温度调整为210~240 ℃后进入第二变换炉继续进行变换反应,第二变换炉出口气体中一氧化碳的体积分数约为7.3%(干基)。出第二变换炉的变换气通过回收热量逐级降温分离掉冷凝液后送下游低温甲醇洗装置。

未变换气首先经过未变换气第一废热锅炉,然后进入未变气第一水分离器分离掉沿途冷凝液,再进入未变气蒸汽加热器,利用系统输出的350 ℃过热蒸汽提温至215~220 ℃后进入脱毒槽(内装有水解催化剂),脱除粗煤气中杂质的同时,将煤气中的羰基硫(COS)等有机硫转化成便于后工段脱除的H2S。出脱毒槽后的未变换气通过回收热量逐级降温分离掉冷凝液后送下游低温甲醇洗装置。变换装置流程图见图1。

图1 变换装置流程图

4 “双高”原料气耐硫变换工艺及QDB催化剂的工业应用

4.1 催化剂的装填

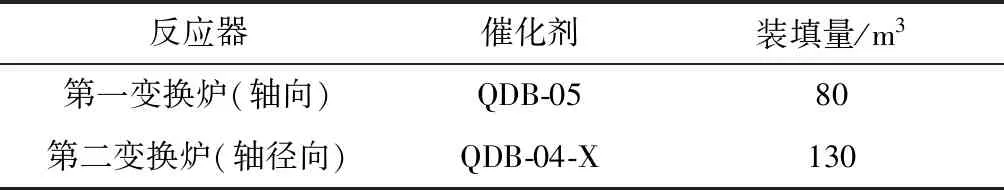

为了保证催化剂装填密度分布均匀,一定要分层装填,即每装填大约1 m的床层高度,都要做1次整平,之后再继续装填。催化剂装填全部完成后,必须平整均匀。QDB系列催化剂具有较高的侧压强度,因此在装填之前,未对催化剂进行过筛处理。具体装填情况见表1。

表1 单系列变换催化剂的装填情况

4.2 催化剂的升温硫化

采用氮气加氢气配二硫化碳(CS2)的方式进行循环硫化。升温所用热源由蒸汽加热器和电加热器串联提供。2016年9月开始对一系列变换系统升温,催化剂完成升温时长约为3 d。升温完成后进行配氢加硫,总硫化时间约为4 d。整个硫化过程比较顺利,硫化时坚持“提硫不提温,提温不提硫”的原则,保证了催化剂床层升温平稳进行。2016年10月4日,1系列变换装置中的2台变换炉210 m3催化剂完成升温硫化,共计消耗CS2质量约为16.5 t。

4.3 系统接气与正常运行

神宁炉气化制得的原料气中一氧化碳质量分数较高,初期高达60%左右,正常运行时可达70%左右。2016年10月27日气化炉运行正常,1系列变换具备导气条件,第一变换炉床层温度为203~237 ℃, 第一次导气在单台气化炉75%低负荷下进行(变换单系列对应4台气化炉),粗煤气气量(体积流量)为30万~39万m3/h(湿气量)。10月27日17:29系统开始暖管,19:00暖管完毕开始导气,导气时采用1.5 MPa左右的低压导气。整个导气过程比较平稳,床层温度最高至489 ℃。从暖管至导气温度平稳,整个过程时长约1.5 h,实现了低负荷工况下的成功导气。19:39由于E04锅炉液位低低联锁,变换装置跳车。10月28日1系列变换装置完成了第二次导气,床层温度最高至494 ℃,整个导气过程顺利平稳。

目前神华宁煤煤制油变换装置6个系列均已稳定运行,其中1系列变换于2016年10月27日一次投运成功,并实现了首次低负荷正常开工。油品A线于2016年12月21日打通全厂工艺流程,产出合格产品。神华宁煤400万t/a煤炭间接液化示范项目于2017年12月17日实现满负荷运行。

5 结果与讨论

神华宁煤煤制油神宁炉气化制得的原料气主要干基由一氧化碳(体积分数为68.72%)、二氧化碳(体积分数为6.13%)、氢气(体积分数为24.06%)组成。粗煤气温度为207 ℃,压力为4.09 MPa。

变换装置设计处理气量以有效气(一氧化碳+氢气)计算体积流量为3 179 211 m3/h。变换系统分成6个系列,每个系列设置2台串联的变换炉,单系列变换装置处理气量以有效气(一氧化碳+氢气)计算体积流量为529 868.5 m3/h,变换的产品气满足FT合成装置对合成气中氢气/一氧化碳比为1.53~1.60(或甲醇装置氢气/一氧化碳比为2.20~2.30)的要求。

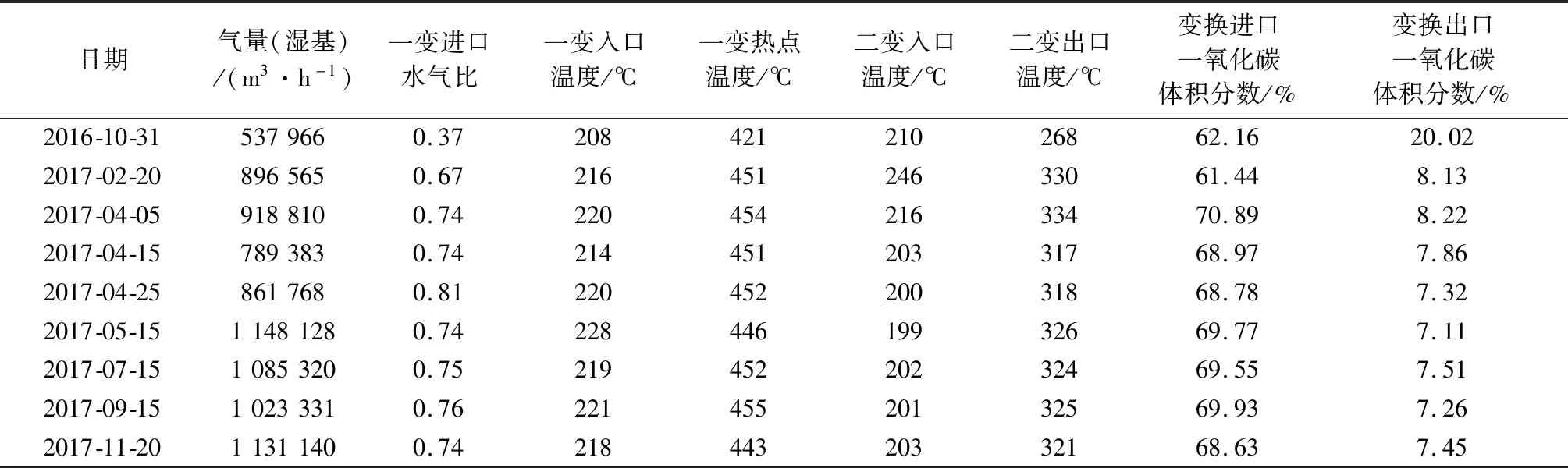

煤制油项目1系列变换的运行数据见表2。

表2 煤制油项目1系列变换运行数据

由表2可见:(1)初期变换在约40%低负荷运行,通过调整第一变换炉入口温度和水气比(入口温度降至208 ℃左右,水气比降至0.37左右)时,第一变换炉床层热点温度可控制在450 ℃以下运行,且出口一氧化碳含量满足制甲醇产品要求。

(2) 变换在70%~80%负荷运行时,通过调整变换炉入口温度和废热锅调控水气比,不需要添加蒸汽,第一变换炉床层热点温度可控制在460 ℃以下运行,变换出口一氧化碳含量均能有效调控到满足合成油产品气要求。

(3) 变换在90%~100%负荷运行时,通过调整变换炉入口温度和废热锅调控水气比,不需要添加蒸汽,第一变换炉床层热点温度可控制在460 ℃以下运行,变换出口一氧化碳含量均能有效调控到满足合成油产品气要求。

6 经济效益

(1) 神华宁煤煤制油变换装置工业结果运行表明:采用“双高”原料气耐硫变换工艺及应用QDB催化剂时,不需要添加蒸汽,可利用原料气带入的水气进行反应。按照目前运行的高水气比工艺,约56%的原料气分配进行变换,第一变换炉的水气比为1.7,原料气带入的水气比为1.0左右,以原料气干基气量设计值为3 426 676 m3/h计算(水的摩尔质量为18 g/mol,水蒸气的摩尔体积为22.4 L/mol),因此节省蒸汽气量为:

3 426 676×0.56×(1.7-1.0)×18/22.4/1 000=1 079.4(t/h)

若以年生产时间为8 000 h计算,则年节省蒸汽为8 635 200 t;若按120元/t价格计算,则年经济效益为10.4亿元。

(2) 当前变换装置选择的工艺及催化剂,导气过程不超过1 h,向界区外送合格工艺气不超过2 h,开工时间短,节省了大量的放空煤气量。

7 结语

(1) 煤制油变换装置选择“双高”原料气耐硫变换工艺及QDB-05催化剂,开工时间短,节省了大量的放空煤气量。

(2) 煤制油变换装置选择“双高”原料气耐硫变换工艺,可通过调整水气比灵活调控变换出口一氧化碳含量,满足制甲醇和合成油氢碳比需求。

(3) 煤制油变换装置选择“双高”原料气耐硫变换工艺,装置运行完全不需要添加蒸汽,节能效果显著,年经济效益超过10亿元。