微纳米纤维复合滤纸的过滤性能研究

余 娇 王 迪 孙召霞 曾靖山 唐 敏 胡 健

(华南理工大学轻工科学与工程学院,广东广州,510640)

燃气轮机在运行期间需要吸入大量空气,混杂在空气中的污染物进入燃气轮机会造成设备部件侵蚀、冲蚀、结垢、冷却通道堵塞、腐蚀等现象[1],严重影响燃气轮机的运行效率和维护保养。安装在燃气轮机进气位置的过滤系统可以滤除空气中的污染物,保障设备安全有效地运行。滤纸作为过滤系统的核心材料,其性能直接决定了过滤系统的净化能力。根据单根纤维过滤理论,滤纸中纤维直径越小、比表面积越大,越能提高滤纸的过滤效率[2],因此微纳米纤维被广泛用于制备复合滤纸。

近年来用于制备微纳米纤维的方法有拉伸法、模板合成法、相分离法、自组装法等[3]。拉伸法适用范围窄、设备要求高;模板合成法受模板限制;相分离法和自组装法过程复杂、周期长。综合考虑工艺可控性、纤维尺度可控性及生产成本等方面要求,这些方法均具有一定的局限性。静电纺丝法和熔喷法均能够连续制备聚合物微纳米纤维,这两种方法操作简单,工艺可控性较强,是目前过滤材料领域制备微纳米纤维复合滤纸的两种重要方法。静电纺丝法可制备直径20~2000 nm 的纤维,制备过程是使带电荷的高分子聚合物溶液在电场作用下流动并从喷丝口喷出形成射流,并在电场中受静电斥力的作用使射流不断分裂形成直径很细的纤维,在此过程中溶剂挥发,聚合物固化形成纤维沉积在基材上[4-6]。熔喷法可制备纤维直径200~2500 nm 的纤维,制备过程是使聚合物原料受热熔融形成熔体,熔体经过分配流道到达喷头前端的喷丝孔挤出,再在高温高速气流的牵伸作用下受到进一步的拉伸,形成超细纤维并冷却固化沉积在基材上[7-8]。这两种方法制备的纤维直径小,用于复合滤纸后过滤效率高,在实际应用中的性能差异对过滤材料结构设计有重要意义,但是目前相关研究较少。刘超等人[9]采用实验室自制静电纺丝复合滤纸与商品熔喷复合滤纸探究了过滤时间对两种复合材料过滤效率和阻力的影响。研究发现由于静电纺丝复合滤纸孔径小,过滤时间增加后其效率和阻力的变化比熔喷复合滤纸更为显著。虽然该研究将两种复合滤纸进行了对比,但是对于材料的最易穿透粒径、容尘阻力变化、反吹效果等核心性能未进行系统探究。

本研究以静电纺丝复合滤纸和熔喷复合滤纸为原料,对二者的过滤效率、过滤阻力、容尘性能和反吹性能进行系统对比,探讨高性能复合空气滤纸的结构设计机理,为进一步提升滤纸性能提供理论依据。

1 实验

1.1 实验材料

静电纺丝复合滤纸、熔喷复合滤纸,广州华创化工材料科技开发有限公司;ISO A2 细灰12103-1,美国PTI 粉末技术公司;癸二酸二辛酯(DEHS),上海麦克林生化科技有限公司。

1.2 性能表征

1.2.1 扫描电子显微镜(SEM)分析

使用SEM(G2 Pro Y,荷兰Phenom-World 公司)观察滤材的表面形貌,通过Image J 软件测量SEM 图片中复合滤纸纤维的直径,每个样品测量50根纤维。

1.2.2 厚度测定

按照GB/T 3820—1997,使用手持式厚度仪(YG142,宁波纺织仪器厂)对复合滤纸的厚度进行测量。

1.2.3 透气度测定按照GB/T 5453—1997,使用透气度仪(FX 3300,瑞士Textest公司)对复合滤纸的透气度进行测量。

1.2.4 孔径分析

按照ASTM-F316—03,使用毛细流量孔径测试仪(CFP-1100-A,美国PMI公司)对复合滤纸的平均孔径进行测试。

1.2.5 初始过滤效率测定

按照标准EN143,使用自动滤料测试台(8130,美国TSI 公司)对复合滤纸的初始过滤效率进行测试,测试颗粒为质量中值粒径0.26 μm的NaCl颗粒。

1.3 分级过滤效率测试

图1 为本研究根据相关标准文献[10-12]搭建的单分散分级过滤效率实验系统装置图[13]。其主要工作原理为:净化后的压缩空气通过质量流量控制器1,以一定流量进入雾化器(3076,美国TSI 公司)产生多分散NaCl 颗粒,经干燥后进入差分电迁移率分析仪(3082,美国TSI 公司)筛选得到单一粒径(单分散)的NaCl 颗粒,颗粒进入中和器达到玻尔兹曼电荷平衡状态,然后与洁净空气混合进入夹具,含有单分散NaCl 颗粒的混合气体进入测试管道并流过滤纸。在夹具上下游采用凝结核粒子计数器(3775,美国TSI公司)测试上下游颗粒浓度,过滤效率E(%)计算见式(1)。

式中,Ndown和Nup分别为下游和上游颗粒的数量浓度,个/cm3。

本研究中,单分散分级过滤效率测试的粒径有20、30、50、80、100、150、200、300、400、500 nm,复合滤纸有效测试面积为100 cm2,测试面流速为5.3 cm/s。

1.4 容尘性能测试

国内外滤纸容尘性能测试标准均采用固体颗粒进行测试,但是空气中污染物成分复杂,含有大量的固体颗粒物及油性液滴[14],因此研究油灰混合容尘对滤纸实际应用具有指导性意义。宋强等人[15]对不同比例的油性液滴和A2细灰混合容尘时发现,当A2细灰和油性液滴的质量比为1∶1 时,滤纸容尘量最小。本研究将采用纯固体粉尘和质量比为1∶1 的油灰混合颗粒物对复合滤纸的容尘性能进行研究。

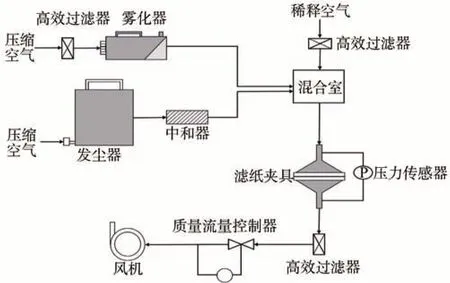

容尘量测试实验系统示意图如图2 所示。该测试系统主要由2个颗粒发生器(发尘器RGB1000,德国Palas 公司;雾化器AGK2000,德国Palas 公司)、中和器(CD2000,德国Palas 公司)、质量流量控制器和夹具组成。当只加载A2 细灰时,通过调节发尘器加灰速率来改变A2细灰浓度,并利用中和器使A2细灰达到玻尔兹曼电荷平衡状态,然后与洁净的稀释气体在混合室内混合,最后经过夹具流过滤纸,此时雾化器不工作;当加载A2 细灰和DEHS 油灰混合颗粒时,通过控制2个颗粒发生器的流量来调节油灰混合颗粒的浓度,然后油灰混合颗粒与稀释气体在混合室内混合,最后经过夹具流过滤纸。

图1 单分散分级过滤效率实验装置图[13]Fig.1 Experimental device diagram of monodisperse classification filtration efficiency[13]

图2 容尘实验装置图Fig.2 Experimental setup of loading test

容尘实验中,加载纯固体粉尘时,A2 细灰的质量浓度为1000 mg/m3;加载油灰混合颗粒时,A2 细灰质量浓度为250 mg/cm3、DEHS 质量浓度为250 mg/cm3。对应的终止阻力均为2000 Pa,测试面流速11.1 cm/s,测试面积100 cm2。

1.5 反吹性能测试

采用德国TOPAS 公司AFC 131 实验台,参照标准VDI3926对两种复合滤纸的反吹性能进行测试。实验用粉尘为A2 细灰,加灰质量浓度为1000 mg/m3,测试面流速为11.1 cm/s,测试面积176 cm2。当加灰过程中阻力达到2000 Pa时,使用喷吹压力300 kPa的压缩空气对复合滤纸反吹60 ms。反吹测试循环10次,每次反吹后记录压差,按照GB/T 6719—2009《袋式除尘器技术要求》用粉尘剥离率来评价滤纸的清灰性能。剥离率根据式(2)进行计算。

式中,K为剥离率,%;P为终止阻力(本研究为2000 Pa),Pa;Pi为第i次清灰阻力,Pa;P0为洁净滤纸的阻力,Pa。

2 结果与讨论

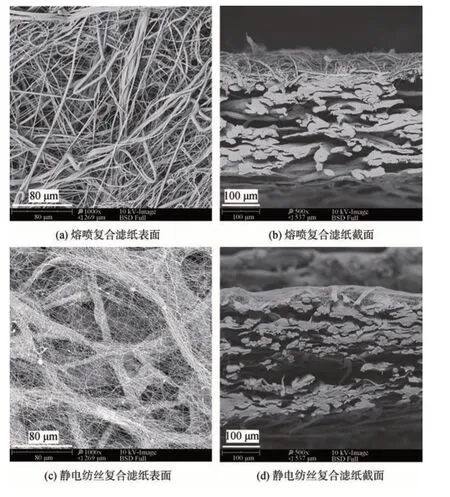

2.1 复合滤纸表面形貌分析

图3 为两种复合滤纸的SEM 图。由图3 可以看出,两种复合滤纸均由表层超细纤维和基材组成,其中熔喷复合滤纸表面纤维直径较大,熔喷纤维层较厚。经Image J软件测得,图3(a)入流面熔喷纤维层的纤维直径为0.5~1.0 μm,纤维直径分布不均匀,纤维之间结构疏松。图3(c)入流面静电纺丝层纤维直径为150~300 nm,结合图3(d)可以看出,静电纺丝层非常薄,与熔喷复合滤纸相比纤维粗细更为均匀,纤维之间紧密搭接,形成的孔隙结构较小。

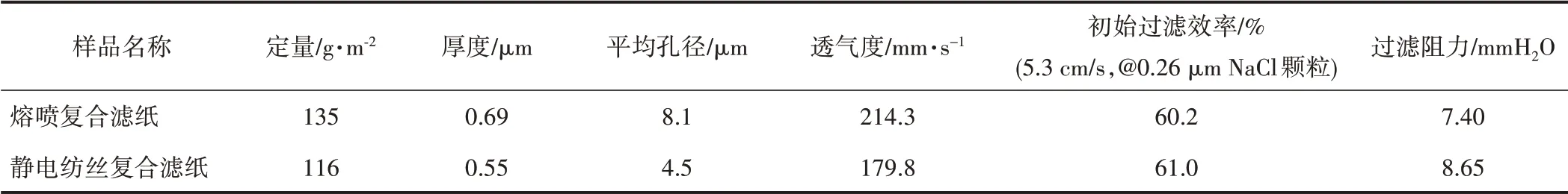

2.2 复合滤纸基本性能分析

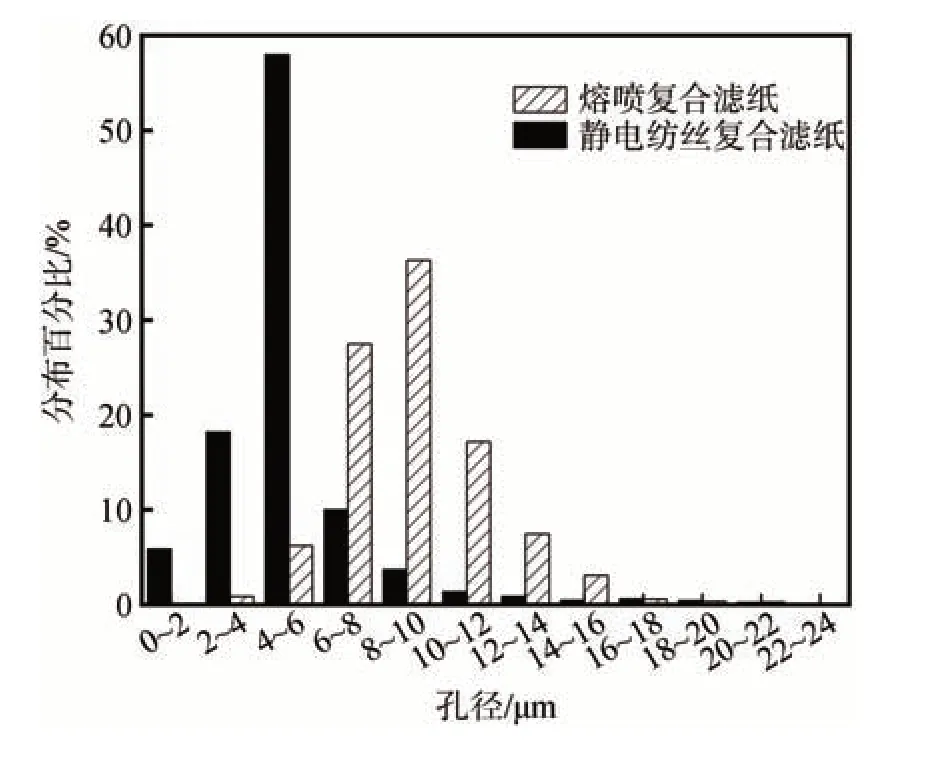

两种复合滤纸的基本性能测试结果如表1 所示。从表1 中可以看出,静电纺丝复合滤纸的定量、厚度、透气度均小于熔喷复合滤纸。熔喷复合滤纸的平均孔径比静电纺丝复合滤纸大,前者的平均孔径约是后者的1.8 倍。为了能更好地观察两种复合滤纸孔隙结构之间的差异,将两种复合滤纸的孔径分布绘成柱状图进行对比,结果如图4 所示。从图4 中可以明显看出,静电纺丝复合滤纸的孔径主要集中在2~8 μm,而熔喷复合滤纸的孔径主要集中在6~16 μm。两种复合滤纸的孔径分布均比较集中,结合图3可知,静电纺丝纤维直径细,纤维搭接比较紧密。

由表1 还可以看出,熔喷复合滤纸和静电纺丝复合滤纸的初始过滤效率非常接近,两种复合滤纸对0.26 μm NaCl 颗粒的过滤效率分别为60.2%和61.0%。为了比较不同应用环境中两者的性能差异,接下来对两种复合滤纸进行了分级过滤效率特征曲线、容尘性能和反吹性能的研究。

图3 两种复合滤纸SEM图Fig.3 SEM images of two composite filter papers

表1 两种复合滤纸的基本性能Table 1 Basic properties of two composite filter papers

2.3 分级过滤效率曲线分析

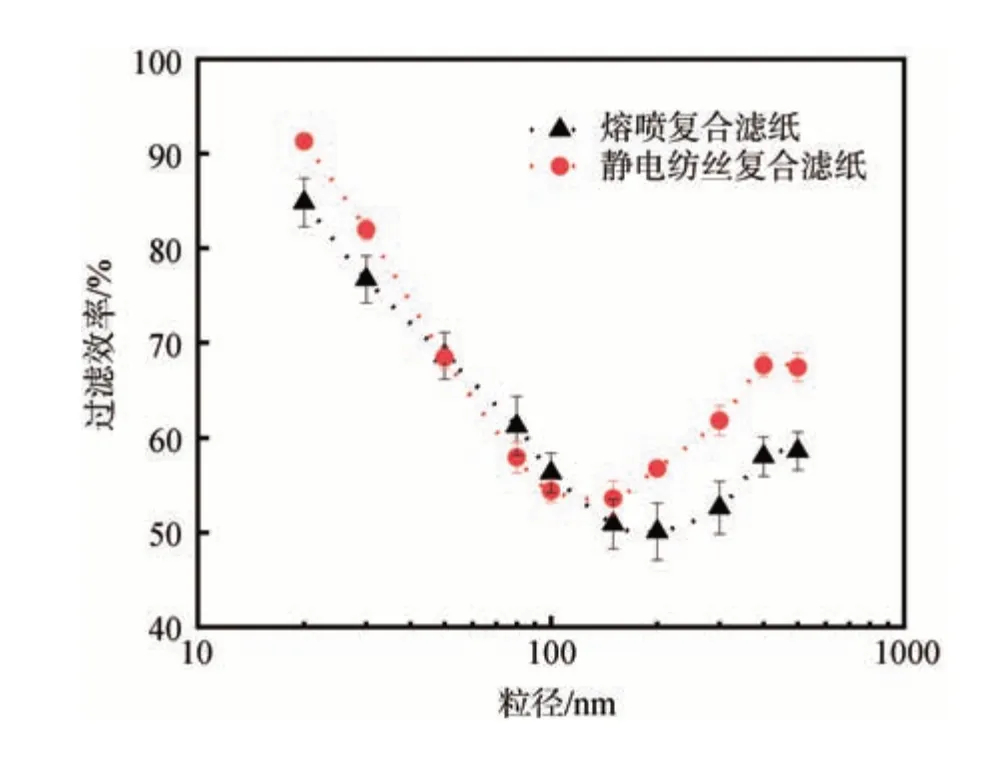

两种复合滤纸对不同尺寸颗粒的分级过滤效率测试结果如图5所示。在分级过滤效率曲线中,过滤效率的最低点所对应的粒径称之为最易穿透粒径(MPPS)。从图5 中可以看出,熔喷复合滤纸的最易穿透粒径为200 nm,相应过滤效率为50.1%;静电纺丝复合滤纸的最易穿透粒径为150 nm,相应过滤效率为53.6%。在粒径为20~80 nm的范围内,两种复合滤纸的过滤效率均呈降低趋势,这是因为20~80 nm的颗粒在过滤时以扩散效应为主,随着粒径增大,过滤效率降低[16]。对于150 nm以上的颗粒,过滤以拦截和惯性碰撞为主,根据经典单纤维过滤理论,纤维直径越小,颗粒拦截效率越高[17],因此静电纺丝复合滤纸过滤效率高于熔喷复合滤纸。

2.4 容尘性能分析

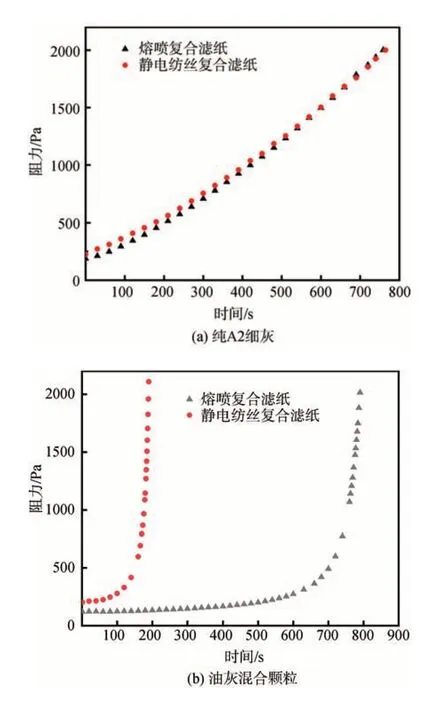

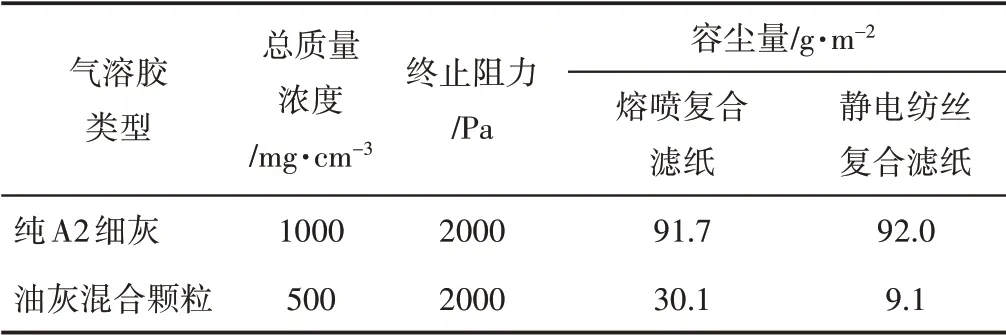

两种复合滤纸加载纯A2 细灰、A2 细灰与DEHS油灰混合颗粒时的阻力变化如图6 所示。从图6(a)中可以看出,当加载的纯A2 细灰质量浓度为1000 mg/cm3(ISO 5011—2014 标准推荐浓度)时,随着时间增加,两种复合滤纸的阻力呈线性增长。此过滤过程可分为3 个阶段[18]:深层过滤阶段、过渡阶段和表面过滤阶段。在深层过滤阶段,颗粒物被纤维捕集并沉积在纤维表面及滤纸纤维孔隙中,阻力随着颗粒的持续捕集而逐渐增大,颗粒物在滤纸的纤维上形成树状结构[19]。在过渡阶段,被捕集的颗粒物参与到后续的过滤过程,滤纸的阻力增大速率明显加快。当滤纸中的有效孔道被堵塞后,颗粒物在滤纸表面形成滤饼,此时滤纸的阻力快速上升,即为表面过滤阶段。两种复合滤纸表面为微纳米纤维层,加载A2 细灰时表面颗粒随机分布并很快在滤纸表面形成滤饼,达到终止阻力时熔喷复合滤纸和静电纺丝复合滤纸的容尘量分别为91.7 g/m2和92.0 g/m2(如表2所示),两者差异不大。

图4 两种复合滤纸孔径分布图Fig.4 Pore size distribution diagram of two composite filter papers

图5 两种复合滤纸过滤效率曲线Fig.5 Filtration efficiency curves of two composite filter papers

图6 两种复合滤纸容尘阻力变化Fig.6 Resistance changes in loading process of two composite filter papers

表2 两种复合滤纸容尘量测试结果Table 2 Test results of dust holding capacity of two composite filter papers

图6(b)是两种复合滤纸加载油灰混合颗粒的阻力变化图。由图6(b)可知,熔喷复合滤纸达到终止阻力所需的时间更长,熔喷复合滤纸形成滤饼所需时间约645 s,而静电纺丝复合滤纸形成滤饼需要时间约103 s,对应的熔喷复合滤纸和静电纺丝复合滤纸的容尘量分别为30.1 g/m2和9.1 g/m2(如表2 所示)。两者差异原因是因为当DEHS 和A2 细灰质量比为1∶1时,DEHS 吸附在固体颗粒物上面,并在流体曳力的作用下使颗粒团呈现连续分布[15]。静电纺丝复合滤纸表面较为平整、孔径小,混合颗粒在流体曳力的作用下容易在其表面形成连续分布状态,导致深层过滤时间短、压差增长快;而熔喷复合滤纸的表面结构更疏松、孔径更大,混合颗粒物在其表面形成滤饼所需的时间较长,但形成滤饼后阻力急剧增加。

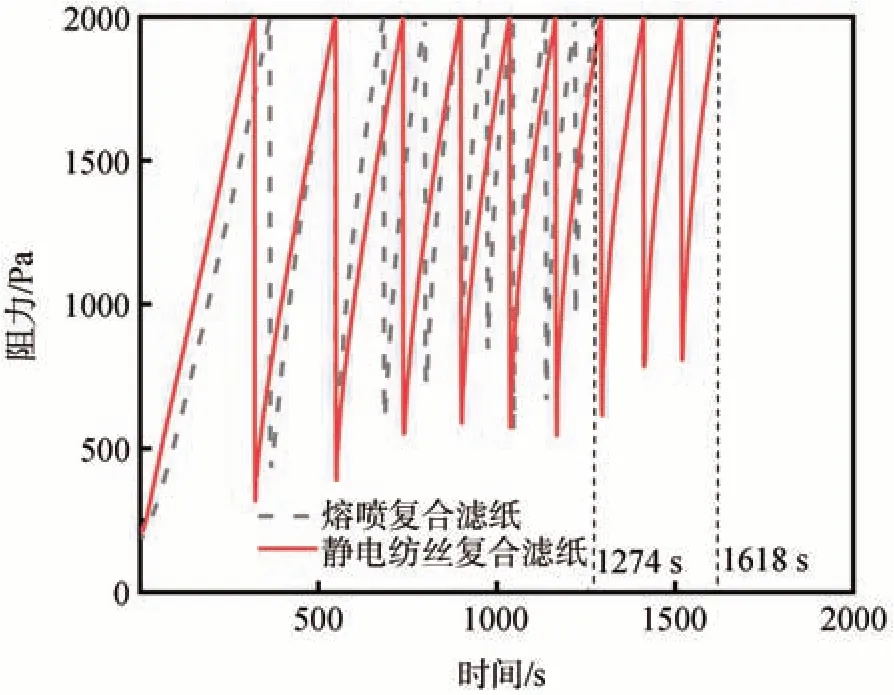

2.5 反吹性能分析

两种滤纸均为微纳米纤维复合滤纸,在特定的应用场景可以反吹再利用。图7是两种复合滤纸在反吹性能测试过程中的阻力变化图。从图7可以看出,静电纺丝复合滤纸完成10 次反吹的时间为1618 s,熔喷复合滤纸完成10次反吹的时间为1274 s。在前2 次反吹时,静电纺丝复合滤纸的压差增长快于熔喷复合滤纸,反吹2 次后熔喷复合滤纸压差增长速度更快,并且在每次反吹后静电纺丝复合滤纸的阻力均比熔喷复合滤纸的阻力低。原因是因为熔喷复合滤纸表面结构疏松,平均孔径大于静电纺丝复合滤纸,过滤时表面过滤和深层过滤共同作用,加载A2 细灰时随着时间增加颗粒进入材料内部,导致反吹时材料内部的颗粒难以被清理[20],因此熔喷复合滤纸后期反吹压差增长快,达到反吹终止阻力所需时间短。

图7 两种复合滤纸反吹过程阻力变化Fig.7 Resistance change diagram during back blow of two composite filter papers

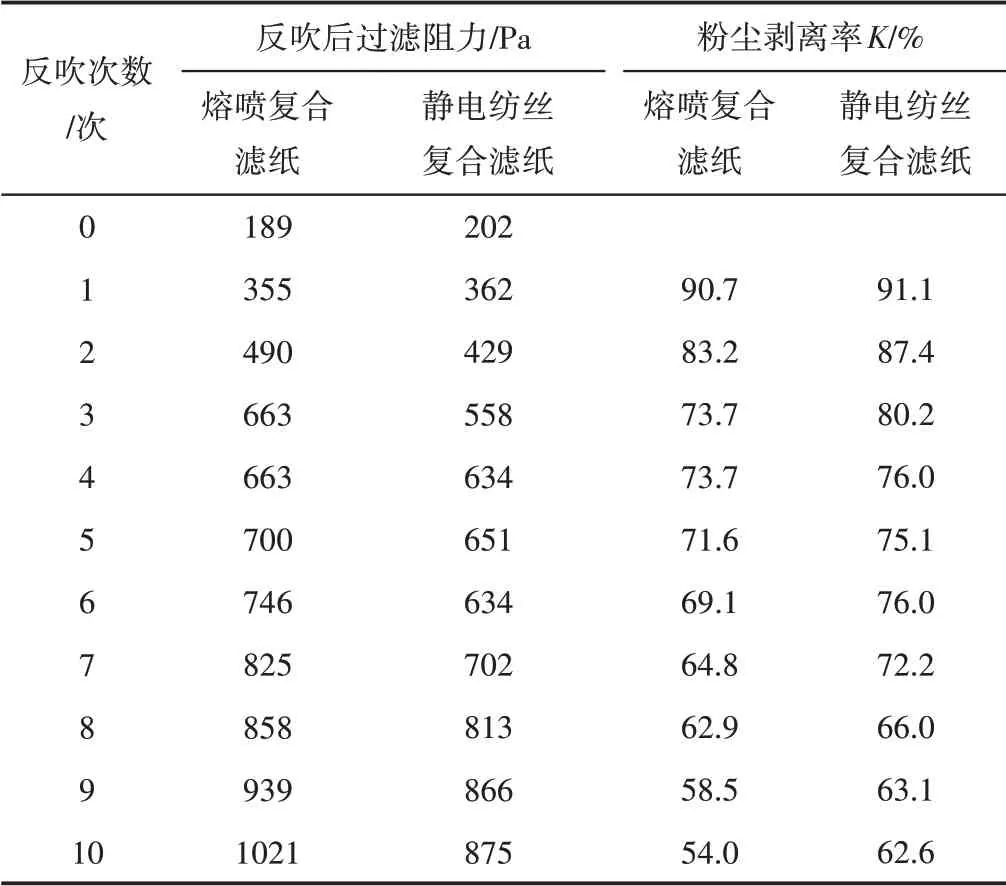

粉尘剥离率反映了滤纸的反吹效果,表3 是两种复合滤纸的反吹粉尘剥离率。从表3可以看出,随着反吹次数增加,同一滤纸的剥离率逐渐减小;反吹次数相同的情况下,静电纺丝复合滤纸的粉尘剥离率大于熔喷复合滤纸。经过10 次反吹后,熔喷复合滤纸的剥离率由90.7%降到54.0%,而静电纺丝复合滤纸的剥离率由91.1%降到62.6%,这说明静电纺丝复合滤纸表面的粉尘更容易被吹落。

表3 反吹后的粉尘剥离率Table 3 Dust stripping rate after back blowing

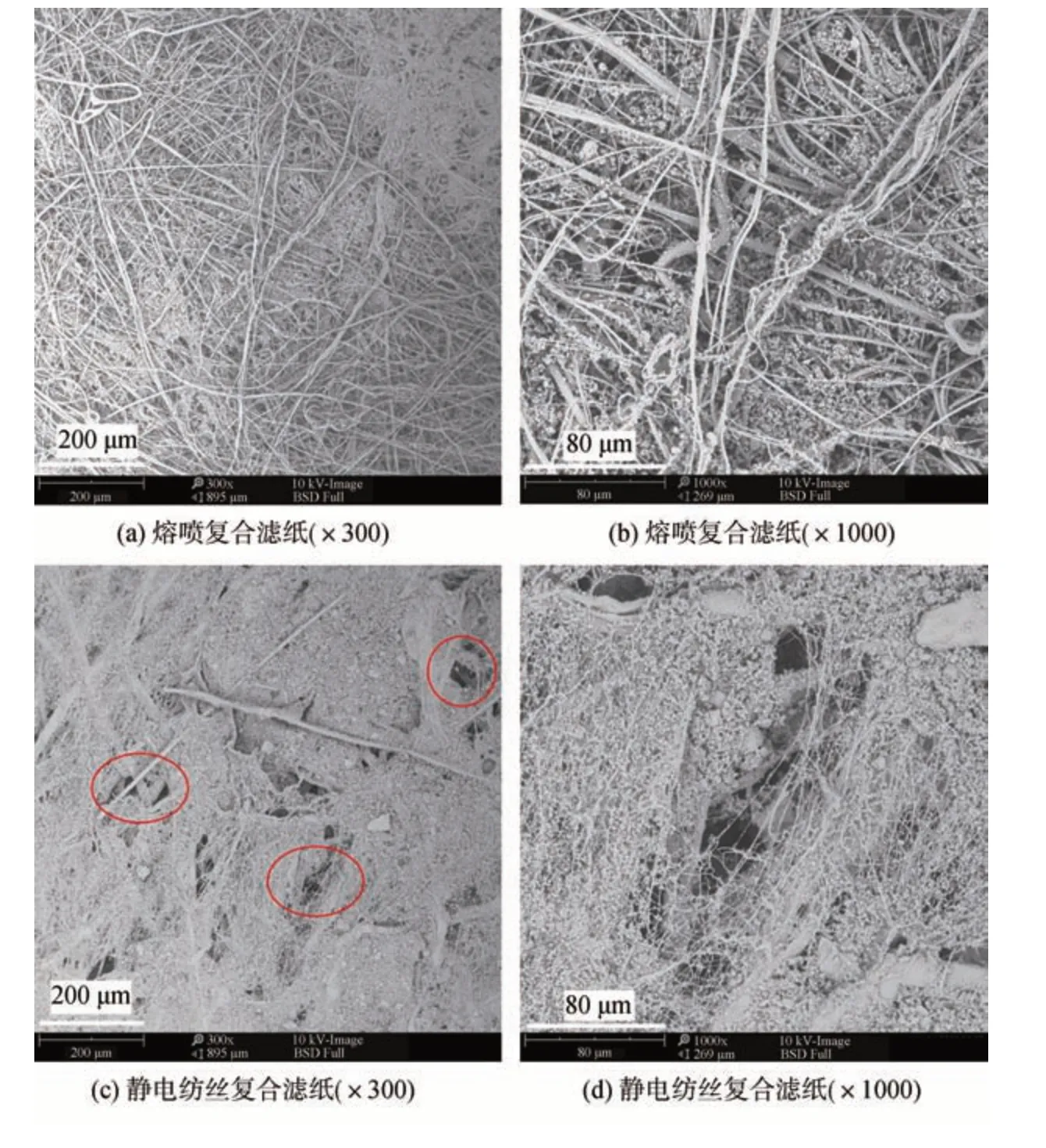

为了探究两种复合滤纸反吹后粉尘的剥离情况及复合滤纸结构的破坏情况,采用SEM 观察反吹10 次后的复合滤纸,如图8 所示。从图8 可以看出,反吹后的熔喷复合滤纸与清洁滤纸相比,其孔隙结构已被A2 细灰堵塞,部分区域已经明显形成滤饼。静电纺丝层纤维直径小,可看到反吹10 次后大部分A2 细灰留着在滤纸表面并形成块状团聚物,但是由于静电纺丝纤维强度差,经过10 次反吹后滤纸表面存在明显破洞现象,部分A2细灰从破洞处进入滤纸基材。

3 结论

本研究以静电纺丝复合滤纸和熔喷复合滤纸为原料,对二者的过滤效率、过滤阻力、容尘性能和反吹性能进行了系统对比。

3.1 在实验测试条件下,静电纺丝复合滤纸的最易穿透粒径为150 nm,相应的过滤效率为53.6%;熔喷复合滤纸的最易穿透粒径为200 nm,相应的过滤效率为50.1%。

3.2 相同条件下加载纯A2细灰时,熔喷复合滤纸的阻力增长速率小于静电纺丝复合滤纸。两种复合滤纸迅速进入表面过滤阶段,阻力上升趋势接近,达到终止阻力时的容尘量分别为91.7 g/cm2和92.0 g/cm2;加载油灰混合颗粒时,熔喷复合滤纸形成滤饼需要645 s,静电纺丝复合滤纸形成滤饼需要103 s,达到终止阻力时对应的容尘量分别为30.1 g/cm2和9.1 g/cm2。在油灰混合的环境中,微纳米纤维层结构疏松的熔喷复合滤纸具有更优异的容尘性能。

3.3 经过10 次反次循环后,熔喷复合滤纸剥离率由90.7% 降到54.0%,静电纺丝复合滤纸剥离率由91.1%降到62.6%,微纳米纤维层结构致密的静电纺丝复合滤纸的反吹性能优于熔喷复合滤纸,但反吹后易出现表面层破损。

图8 反吹10次后两种复合滤纸的SEM图Fig.8 SEM images of composite filter paper after back blowing 10 times of two composite filter papers