水热预处理对制备桉木溶解浆的影响研究

王 硕 覃冬晓 李 梅 赵晋蔚 覃程荣 姚双全

(广西大学轻工与食品工程学院,广西清洁化制浆造纸与污染控制重点实验室,广西南宁,530004)

溶解浆是以棉/棉短绒、木材、竹子等植物纤维为原料所制备的一种高纤维素含量的纤维素产品[1],其纤维素含量高(α-纤维素含量>92%),只含有少量半纤维素(2%~4%)以及微量的木素、抽出物和矿物质[2]。溶解浆可广泛用于生产醋酸纤维素、硝化纤维素、羧甲基纤维素、纤维素醚以及纳米纤维素等产品[3-5]。

溶解浆生产工艺主要包括酸性亚硫酸盐法(Acidic Sulfite,AS)和预水解硫酸盐法(Prehydrolysis Kraft,PHK)[6],其中预水解硫酸盐法占据高质量溶解浆工业生产的主导地位。其次,根据预水解工艺的不同,可以分为水热预水解、酸预水解和蒸汽预水解3 种方法[7-8]。蒸汽预水解升温相对容易且均匀,对半纤维素的提取效果较好、浓度高,但蒸汽预水解存在易产生水解不均匀性,造成抽出物及灰分等不易顺利除去的问题[9]。酸预水解过程中对设备的耐酸性要求较高,酸性废液的排放和处理也是制约其发展的重要因素[10]。相较于前两种方法,水热预处理过程中发生半纤维素自水解反应,部分半纤维素与木素被脱除。经过水热预处理制备的溶解浆具有更低的木素与半纤维素含量,纸浆黏度与白度稳定性均高于传统的硫酸盐法制浆,是制备高质量溶解浆的有效方法[10-12]。

虽然水热预处理可以去除天然纤维中的大量半纤维素和其他杂质,从而暴露更多的纤维,提高纤维的反应性能。但在水热预处理过程中,阔叶木原料中多聚糖脱乙酰化通常会产生大量有机酸,导致纤维素发生水解使浆料得率大幅下降[13]。水解液pH 在半纤维素的脱除以及浆料得率方面发挥了重要作用,但在水热预处理过程中却很少被研究。通过控制水解过程pH 值,调节水解液中酸环境的变化,可以降低纤维素酸水解程度,从而提高浆粕得率和α-纤维素的含量。Huang等人[14]研究采用pH预调节的水热预处理工艺高效抽提竹片中的半纤维素,不仅可在预处理过程中抑制纤维素的过度降解与溶出,同时可显著提高竹片的可及性,预处理后的桉木木片再经硫酸盐法蒸煮可大量脱除其中非纤维素杂质(木素和半纤维),获得高纤维素含量的未漂浆。

基于当前溶解浆的生产工艺较为复杂,原料供应有限(棉短绒),开发化学浆转化溶解浆新方法具有重要意义。本研究以桉木为原料,采用pH 预调节的水热预处理工艺对桉木进行预处理,再经蒸煮和漂白等传统化学浆制备过程制备桉木溶解浆。研究预处理工艺对蒸煮浆得率、漂白浆得率、白度以及α-纤维素含量等的影响,并表征了水解液中半纤维素的含量结构以及纤维素官能团变化。初步探讨pH 预调节的水热预处理辅助蒸煮和漂白制备溶解浆的可行性。以期为扩展溶解浆原料的来源,简化溶解浆制备工艺,增加纸浆的附加值提供理论依据。

1 实验

1.1 实验原料及试剂

桉木,取自广西某造纸企业。按要求将木片切成尺寸为长度15~25 mm,厚度3~5 mm,宽度一般不超过20 mm的合格木片,筛除灰尘、木屑、木节和粗大木片,将合格木片储存在密封的聚乙烯塑料袋中平衡水分,用于蒸煮实验。

二氧化氯溶液,广西某纸业有限公司。二氧化氯溶液浓度根据碘量法使用硫代硫酸钠标准溶液进行滴定。重复操作3~5次,取平均值进行有效氯含量的计算,确定二氧化氯溶液中有效氯的含量为15.58 g/L。甘露糖(Mannose)、葡萄糖(Glucose)、半乳糖(Galactose)、木糖(Xylose)、阿拉伯糖(Arabinose)标准品,均为色谱纯,购于Sigma 及Aladdin-阿拉丁试剂公司;NaOH、HCl、无水乙醇以及多种指示剂等均为市购分析纯。

1.2 实验仪器

六联蒸煮锅(麦单格林伍德仪器有限责任公司,33A5BEPM-GB);傅里叶变换红外光谱仪(Bruker,TENSORⅡ);X 射线光电子能谱仪(Thermo Fisherc Scientific,ESCALAB250XI);X 射 线 粉 末 衍 射 仪(Brook,Bruker D8);离子色谱仪(ICS-5000+SP,美国Thermo scientific)。

1.3 组分分析

原料灰分、1%NaOH 抽出物、苯-醇抽出物、综纤维素的测定分别参照T211 om—93、T212 om—93、T204 om—88、T9 wd—75 标准方法;木素含量(Klason 木素、酸溶木素)和聚糖含量(聚葡萄糖、聚木糖、聚阿拉伯糖)的测定参照美国能源部NREL/TP-510-42618标准。

木糖含量及标准曲线绘制:离子色谱仪(ICS-5000+SP,美国Thermo scientific)进样量为25 μL,流动相流速为0.6 mL/min,采用梯度淋洗方式,0~25 min 为87%的超纯水及13%的200 mmol/L NaOH 溶液,25~50 min 为67%的超纯水、13%的200 mmol/L NaOH 溶液及20%的200 mmol/L NaAC 溶液。使用Ag-Cl 电极检测。在进行离子色谱分析前,将葡萄糖、木糖、阿拉伯糖、半乳糖及甘露糖等5种单糖配置为0.05 g/L 的混糖标样,然后将混糖标样分别稀释为0.003、0.007、0.010、0.015、0.025 g/L 等5 种已知浓度标准样品,对它们进行测定并做出相对应的浓度-峰面积的标准曲线(本实验采用药品均为色谱纯级试剂)。

聚糖根据NREL 方法[15]测定:取1 mL 的液体样品放入试剂瓶中,加入0.11 mL的浓硫酸,3.89 mL超纯水,封口后放入高压灭菌锅中在121℃下酸水解1 h。取出后以10000 r/min 转速离心8 min,然后取1 mL 上清液稀释10 倍,最后取1.5 mL 离心稀释后清液使用滤孔为0.45 μm 的水系滤膜过滤后,放入进样瓶中待分析。

红外光谱(FT-IR)分析:将样品在室温下真空干燥12 h,采用傅里叶变换红外光谱仪扫描16 次,在500~4000 cm-1的条件下测定。

1.4 水热预处理

将原料放入六罐连续蒸煮锅中进行水热预处理。预处理工艺:液比1∶5,装锅量50 g(绝干原料)。水热预处理条件:最高温度130~170℃,保温时间30~70 min,通过改变NaOH 的加入量(1%~7%),调节水解液pH 值为3~5,分别进行单因素实验。桉木预水解后,测定预水解液pH 值。然后将未经过水热预处理、未调节pH水热预处理以及经过pH预调节的水热预处理3种原料平衡水分,测定水分含量,用于后续的硫酸盐蒸煮和二氧化氯漂白。

1.5 硫酸盐法蒸煮

蒸煮工艺:液比1∶5,装锅量50 g(绝干原料),硫化度、用碱量均为20%,升温时间90 min,最高温度165℃,保温时间90 min。

硫酸盐法蒸煮在六联蒸煮锅中进行。分别称取50 g(绝干原料)水热预水解后的木片,装到蒸煮锅内,添加一定量的NaOH 溶液、Na2S 溶液和去离子水,进行蒸煮。蒸煮完成后,将浆料洗净并放置于聚乙烯密封袋中分散均匀,密封保存。平衡水分后测定浆料的水分。

1.6 漂白

采用两段二氧化氯漂白加碱抽提(D0EOPD1)的典型无元素氯(ECF)三段漂白方式。称取10 g 绝干浆料于聚乙烯密封袋中,用去离子水调节浆浓,添加一定量漂白药液,将袋口密封使浆料与漂白药液均匀混合,用NaOH 溶液或H2SO4溶液调pH 值。三段漂白均采用水浴加热,漂白过程在目标温度下保温至规定时间,并且每隔15 min搓揉浆料保证浆料与药液充分反应。漂白工艺如表1所示。漂白结束后将浆料转移至干布袋中清洗,洗净后置于聚乙烯密封袋中分散均匀平衡水分,密封保存,用于后续检测分析。

表1 漂白工艺参数Table 1 Bleaching process parameters

2 结果与讨论

2.1 原料组分分析

根据1.3 的方法对桉木主要组分进行分析,其结果如表2所示。原料中的半纤维素、抽出物以及灰分含量等越低,纤维素含量越高,所制备的溶解浆会具有越高含量的α-纤维素,溶解浆的等级也会越高[16]。从表2可以看出,桉木的纤维素含量为44.70%,半纤维素含量为24.0%,木素含量为27.07%,与其他木材原料相比,桉木具有α-纤维素含量高、木素含量低、反应性能好等优点[17]。

表2 桉木化学组成及含量Table 2 Chemical composition and content of eucalyptus%

2.2 水热预处理对硫酸盐法制浆的影响

制备高纯度的溶解浆需要提高水热预处理的最高温度、延长保温时间,但反应条件剧烈会使得纤维素损伤严重,聚合度过度降低的同时导致制浆得率降低。

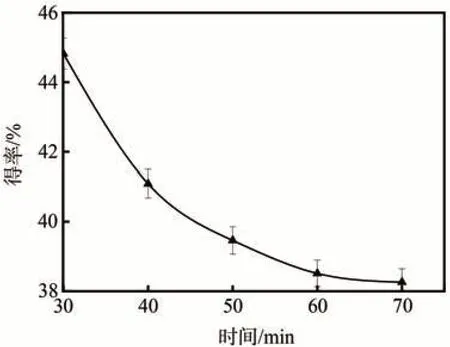

水热预处理保温时间与最高温度对硫酸盐法制浆得率的影响具有相同的趋势,得率均随着水解条件的剧烈升高而降低。图1为水热预处理保温时间对硫酸盐法制浆得率的影响。从图1可以看出,保温时间由30 min延长到40 min,得率下降3.79 个百分点;而由60 min 延长到70 min 时,得率下降0.3 个百分点。随着保温时间的延长,得率的降低趋于平缓。这说明延长保温时间会对硫酸盐法制浆得率产生较大影响。从30 min开始随着保温时间延长,半纤维素的降解和木素的脱除速率先快后慢。继续延长保温时间,聚戊糖发生脱乙酰化反应产生乙酸,抑制了半纤维素的水解,在降低半纤维素水解速率的同时也会导致纤维素发生酸性水解[18]。因此适当延长保温时间可以更好地去除木素,但会降低制浆得率和α-纤维素保留率。且保温时间过长,木素会发生缩合反应,重新沉积在纤维表面,不利于木素的去除。Trajano等人[19]研究水热预处理过程中木素结构的变化表明,较为合理的保温时间有利于降低生物质中的木素含量。因此选择保温时间60 min为最佳预处理时间。

图2 为水热预处理最高温度对硫酸盐法制浆得率的影响。从图2 可以看出,最高温度为130℃时,得率为45.20%,170℃时得率为37.89%。随着最高温度的提高制浆得率大幅度下降,原因是由于大量半纤维素和木素的脱除以及酸性环境下纤维素发生的酸性水解。过高温度会导致碳水化合物的剧烈降解,导致制浆得率大幅下降。随着温度的升高,可以更好地去除半纤维素和木素,但对预水解得率存在不利影响,导致制浆得率大幅降低。

图1 水热预处理保温时间对硫酸盐制浆得率的影响Fig.1 Effect of the soaking time on the yield of sulfates prepared by hydrothermal pretreatment

图2 水热预处理最高温度对硫酸盐法制浆得率的影响Fig.2 Effect of the maximum temperature on the yield of sulfates prepared by hydrothermal pretreatment

综上所述,基于以上保温时间、最高温度对制浆得率的影响和已有的研究发现,确定了保温时间60 min、最高温度170℃的预调节pH 水热预处理条件。接下来本研究对水热预处理过程中pH 的变化对硫酸盐法制浆得率、漂白浆得率以及漂白浆白度和α-纤维素含量等影响进行研究。

笔者先前研究发现,未调节pH 水热预处理硫酸盐法制浆的pH 值为3.2。未经过水热预处理的硫酸盐法制浆得率为45.63%,图3 为水热预处理pH 值对硫酸盐法制浆得率的影响。由图3可知,未经过水热预处理的硫酸盐法制浆得率均高于预调节pH 水热预处理后硫酸盐法制浆得率,原因是由于在水热预处理过程中去除了大量的半纤维素以及木素,同时纤维自身的网状结构也被破坏,在后续蒸煮过程中更有利于木素的脱除,导致制浆得率的降低。

图3 水热预处理pH值对硫酸盐法制浆得率的影响Fig.3 Effect of the pH value on the yield of sulfates prepared by hydrothermal pretreatment

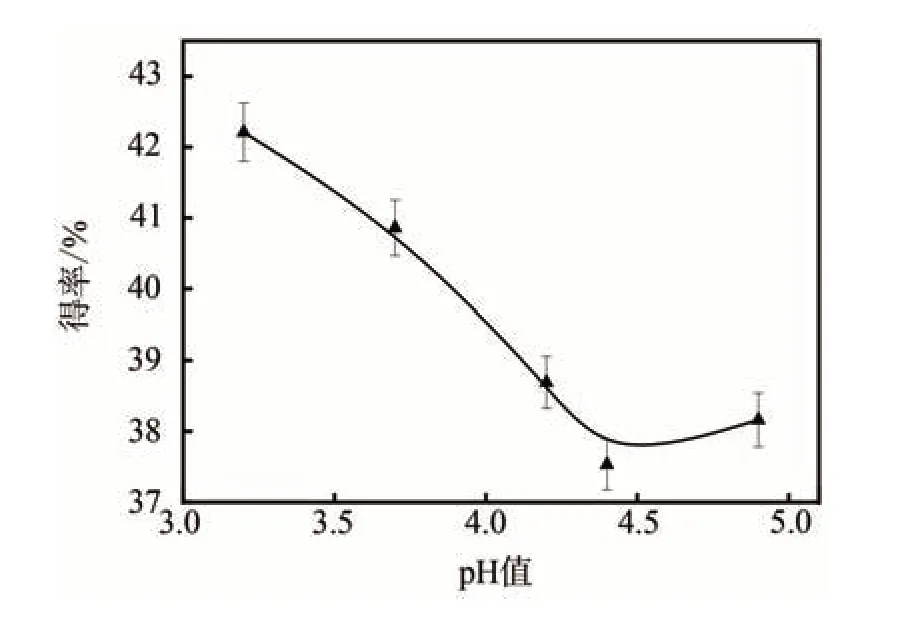

图4 水热预处理pH值对漂白浆得率的影响Fig.4 Effect of pH value on the yield of bleaching pulp in hydrothermal pretreatment

图4 为水热预处理pH 值对漂白浆得率的影响。基于笔者前期研究:未调节pH 水热预处理漂白浆得率为38.59%,未经过水热预处理漂白浆得率为40.67%。与图4对比可知,未经过水热预处理的漂白浆得率最高。这是因为未预处理的原料经过蒸煮漂白后,浆料中残余半纤维素和木素的含量更多,因此得率与经过预处理的存在差距[20]。从图4 还可以看出,随着水热预处理pH 值的升高,漂白浆得率呈先下降后上升的趋势。随着pH 值的继续升高,漂白浆得率又上升的原因是因为在较高的pH 值条件下,半纤维素水解不完全,这部分未降解的半纤维素在蒸煮过程中形成了木素-碳水化合物复合体(LCC),不利于在后续漂白过程中去除[21]。

2.3 水热预处理对漂白浆白度的影响

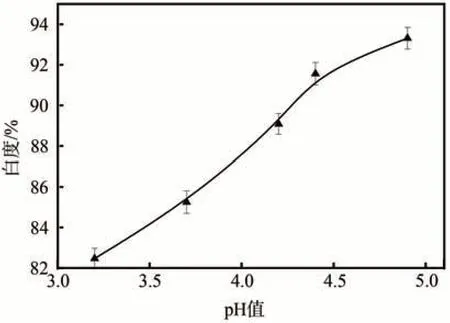

图5 为水热预处理过程中pH 值对漂白浆白度的影响。从图5可以看出,经水热预处理后的漂白浆白度普遍较高,并且随pH 值增大呈上升的趋势。pH 值4.9 时,漂白浆白度为93.3%。前期研究发现,未经过水热预处理漂白浆白度为81.5%,低于预调节pH水热预处理的漂白浆白度。原因是因为预调节pH 水热预处理可以有效地降解半纤维素和脱除部分木素,从而促进了蒸煮和漂白过程。在同等漂白条件的情况下,经过预调节pH 水热预处理的浆料更容易让药液渗透与充分反应,提高漂白作用效果,进而提高白度[22]。

图5 水热预处理pH值对漂白浆白度的影响Fig.5 Effect of pH value on the brightness of bleaching pulp in hydrothermal pretreatment

2.4 水热预处理对漂白浆α-纤维素含量的影响

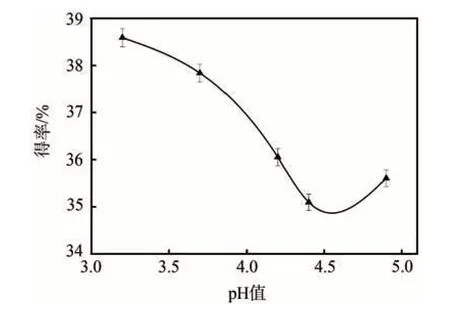

图6 为水热预处理pH 值对α-纤维素含量的影响。从图6 可以看出,随着pH 值的升高,α-纤维素含量呈逐渐上升的趋势,pH 值为4.9 时α-纤维素含量最高,为93.32%。前期研究发现,未预处理制备得到的溶解浆中α-纤维素含量为86.52%。虽然制浆得率随着pH 值的升高呈下降的趋势,但经过水热预处理后原料中的半纤维素和木素得到有效的脱除[23]。同时纤维中的α-纤维素含量逐渐升高。因此,水热预处理有利于提高溶解浆的α-纤维素含量,提高溶解浆质量[24]。

图6 水热预处理pH值对α-纤维素含量的影响Fig.6 Effect of pH value on the content of α-cellulose in hydrothermal pretreatment

2.5 水热预处理对半纤维素水解的影响

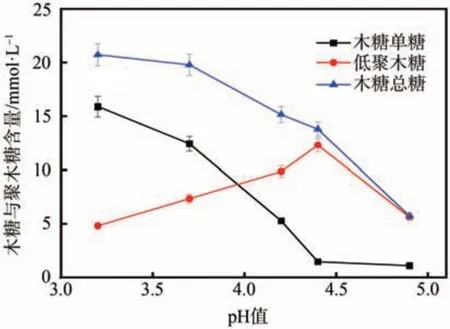

图7 为水热预处理pH 值对水解液中木糖与聚木糖含量的影响。水解液中糖的得率可以从木糖单糖、低聚木糖和木糖总糖3个方面分析,从而能够清晰地反映出水热预处理过程中在不同pH 值条件下半纤维素溶出的形态。从图7 可以看出,随着pH 值的升高,水解液中的木糖单糖与木糖总糖含量不断下降,而低聚木糖的含量先升高后降低。pH 值为4.4时,低聚木糖的含量最高,且水解液中溶出的半纤维素几乎全部以低聚木糖的形式存在。低聚木糖含量的提高主要是由于碱的加入中和了水解液中的乙酸。半纤维素以低聚木糖的形式脱除导致了纤维的网状结构遭到破坏,利于后续硫酸盐法制浆过程中蒸煮液的渗透,从而影响制浆得率。

图7 水热预处理pH值对水解液中木糖与聚木糖含量的影响Fig.7 Effect of pH value on the content of xylose and xylan in hydrolysate in hydrothermal pretreatment

因此基于上述硫酸盐法制浆得率以及漂白浆得率、白度、α-纤维素含量等方面考虑,确定最佳的水热预水解工艺条件为:液比1∶5,pH 值4.9,最高温度170℃,升温时间90 min,保温时间60 min。

2.6 水热预处理对纤维素官能团的影响

溶解浆的主体是纤维素,水热预处理pH 的变化导致纤维素官能团的改变很大程度上影响了溶解浆的反应性能,通过FT-IR 谱图可以清晰地观察到纤维素官能团的变化,从而判定溶解浆反应性能的变化。图8 为桉木纤维(F1)、未调节pH 水热预处理纤维(F2)和最佳水热预处理后纤维(F3)的FT-IR 谱图。从图8 可以看出,3400 cm-1处附近的吸收峰是纤维素羟基(—OH)的伸缩振动吸收峰;2940 cm-1处附近的吸收峰是纤维素亚甲基(—CH2—)的不对称伸缩振动吸收峰,3 者的纤维素吸收峰变化不大,说明水热预处理对纤维损伤较小。1370~1425 cm-1处附近的吸收峰为木素的特征峰。1425 cm-1处附近的吸收峰为非酚型木素支链结构(—CH2—CO—等)的弯曲振动吸收峰,F1 中的木素含量较多,峰形较明显,而经过蒸煮漂白的浆料中木素含量较少或几乎不含木素,峰形不明显;1382 cm-1处附近的吸收峰为紫丁香基(C—O)伸缩振动与其他木素支链的吸收峰。1370 cm-1处附近的吸收峰与1382 cm-1处附近吸收峰相似,均为木素支链吸收峰。木素吸收峰的变化说明水热过程中木素被脱除[25]。1000~1170 cm-1处附近的吸收峰为半纤维素的特征峰。1170 cm-1处附近的吸收峰为聚木糖的吸收峰,1043 cm-1处附近的吸收峰为半纤维素(C—O)的伸缩振动吸收峰以及(C—OH)的弯曲振动吸收峰,仅在F1 中体现,说明水热预处理可以很好地去除半纤维素,提高纤维素含量和纯度[26]。水热预处理总体上对纤维素的影响不大,但增加了半纤维素和木素的脱除,提高了溶解浆中α-纤维素的含量。

图8 桉木(F1)、未调节pH预处理纤维(F2)和最佳水热预处理后纤维(F3)的FT-IR谱图Fig.8 FT-IR spectra of eucalyptus(F1),fibers pretreated without pH-adjustment(F2)and fibers under the optimum hydrothermal pretreatment condition(F3)

3 结论

本研究以桉木为原料,采用pH 预调节的水热预处理工艺对桉木进行预处理,再经蒸煮和漂白等传统化学浆制备过程制备桉木溶解浆。研究水热预处理工艺对制浆得率、漂白浆得率、白度以及α-纤维素含量等性能的影响,并表征了水解液中半纤维的含量以及纤维素官能团变化。

3.1 最佳的水热预水解工艺条件为:液比1∶5,pH值4.9,最高温度170℃,升温时间90 min,保温时间60 min。在最佳水热预处理条件下,桉木经过硫酸盐蒸煮和无元素氯(ECF)漂白后,获得浆料的综合性能最好。此时,漂白浆白度为93.3%,α-纤维素含量高达93.32%,满足溶解浆的要求。

3.2 水热预处理可以辅助蒸煮和漂白,提高漂白效果。水热预处理过程中pH 值的改变会影响溶出半纤维素的结构与含量,从而影响后续的硫酸盐法制浆得率。水热预处理前后纤维素官能团存在明显变化,半纤维素和木素的特征峰强度明显减弱,说明水热预处理过程中有较多的半纤维素和少量的木素被脱除。