石墨烯导电墨水的制备及其纸基电路的导电性能

张宏伟 谢 鸿 方志强 刘映尧

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

随着科技的不断发展,人们对柔性电子器件的需求越发强烈[1]。相比于传统硅基材料,柔性电子器件可以通过印刷的方法制备,其中,导电墨水是决定器件导电性能的关键环节[2]。导电墨水中的导电填料一般为金属材料[3]、高分子导电材料[4]和碳材料[5],而碳材料因其耐腐蚀性强、导电性能好和无需过高温烧结等优势,具有极高的应用价值。石墨烯作为片状纳米碳材料,独特的二维原子结构使其导电性能高于其他碳材料[6-8],使其在导电墨水领域有着巨大研究价值。用作导电墨水的石墨烯主要来源于机械剥离和氧化还原制备[9],氧化还原法制备的还原石墨烯相比于机械剥离法更容易达到单层水平,且易大规模生产。

目前石墨烯导电墨水的印刷基材大多为聚酰亚胺(PI)、聚对苯二甲酸乙二酯(PET) 等石油基材料[10-11],Secor 等人[12]使用乙醇和乙基纤维素通过液相剥离石墨得到石墨烯并制备成石墨烯油墨,以PI 为基底打印出电阻率为4 mΩ/cm的导电薄膜。但石油基材料存在不可再生和难降解等问题,不符合可持续发展趋势;而纤维素材料有着来源广、可降解等优点,且其制备的纸基材料具有优异的印刷适应性和柔性[13-14];因此,开发纤维素纸基材料对推动柔性电子器件的绿色发展有着重要意义。

本研究通过氧化还原法制备了石墨烯,并将其作为导电墨水的导电组分,使用十二烷基磺酸钠(SDS)调节墨水的物理性质,通过钢笔划线法在普通A4 纸张上得到石墨烯纸基电路。研究了SDS 添加量对石墨烯墨水表面张力、黏度及导电性能的影响,并将纸基电路折叠和揉搓后演示了导电性能。

1 实验

1.1 材料与试剂

石墨,325目,分析纯,天津福晨化学试剂厂;氧化石墨烯分散液,自制;SDS,分析纯,天津市福晨化学试剂厂;茶多酚,有效含量98%,宣城百草植物工贸有限公司;铝片,分析纯,天津市福晨化学试剂厂。

1.2 实验设备

Data physics DCAT 21 型表面张力仪,德国Sartorius公司;Zeta sizer Nano ZEN3600型马尔文激光纳米粒度仪,英国Malvern 公司;KDY-1 型四探针方阻测试仪,广州昆德科技有限公司;EVO18 型扫描电子显微镜(SEM),德国Zeiss 公司;UNI-TUT52 标准型数字万用表,优利德科技(中国)有限公司;H7650型透射电子显微镜(TEM),HITACHI 公司;Multimode型原子力显微镜(AFM),Veeco公司。

1.3 实验方法

石墨烯的制备:先通过Hummer 法将石墨制备成氧化石墨烯分散液。将100 mL 氧化石墨烯分散液(3 mg/mL)加入250 mL 三口烧瓶,加入一定量的茶多酚和铝片(5 mm×5 mm×1 mm),80℃反应2 h,去除铝片后再离心(14000 r/min)洗涤4 次,去除杂质,下层物质在105℃干燥后即可得到石墨烯粉末,并将石墨烯粉末分散于去离子水中,制成3 mg/mL 石墨烯分散液。

石墨烯导电墨水的制备:将一定量SDS加入到石墨烯分散液中,室温搅拌2 h,制得分散均匀的石墨烯导电墨水。

纸基柔性电路的制备:使用自制的石墨烯导电墨水,采用钢笔划线法在商用A4纸上绘制出不同长度的电路,将其置于105℃烘箱中干燥,制得纸基柔性电路。

1.4 性能测试

1.4.1 表面张力测试

取80 mL 待测液体样品,将其置于测试杯中,采用吊片法测试,通过Data physics DCAT 21 型表面张力仪对其表面张力进行测试。

1.4.2 黏度测试

取2~3 mL 待测液体样品,将其置于夹具同心圆筒内,采用HAKKE MARSⅢ型模块化流变仪工作站,测试不同SDS添加量的石墨烯导电墨水的黏度。

1.4.3 粒径测试

取稀释后的待测液体样品,将其置于比色皿中,采用Zeta sizer Nano ZEN3600 型马尔文激光纳米粒度仪对其粒径进行测试。

1.4.4 TEM分析

取少许石墨烯分散液,用去离子水稀释后滴于铜网上,用滤纸吸除多余水分,室温干燥,采用H7650型透射电子显微镜进行观察。

1.4.5 AFM分析

取少许石墨烯分散液,用去离子水稀释后滴于云母片上,烘箱干燥,采用Multimode 型原子力显微镜进行观察。

1.4.6 SEM分析

取小块石墨烯导电纸,进行喷金处理,采用EVO18型扫描电子显微镜进行观察。

1.4.7 石墨烯及导电墨水的导电性能分析

取300 μL 石墨烯分散液或导电墨水滴于普通A4纸张上,105℃下烘干成膜,采用KDY-1 型四探针方阻测试仪进行方阻测试。

1.4.8 石墨烯纸基电路导电性能分析

采用UNI-T UI52 标准型数字万用表测试石墨烯纸基电路的电阻。

2 结果与讨论

2.1 石墨烯的TEM分析

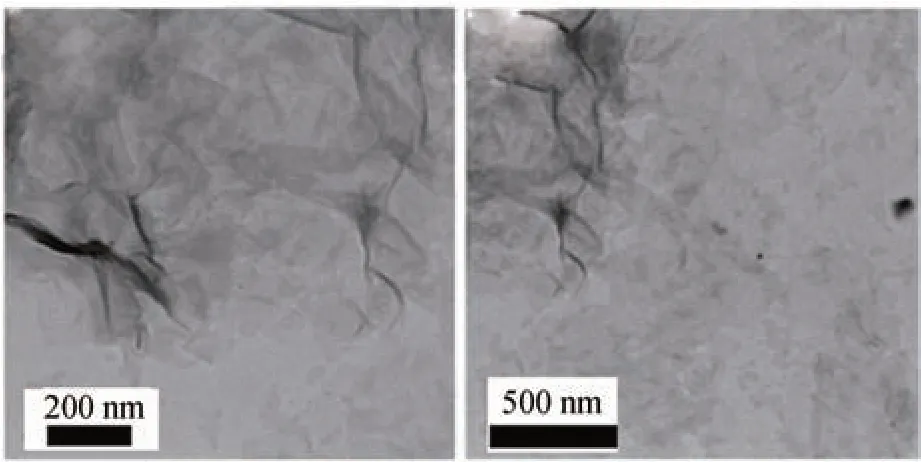

图1 石墨烯的TEM图Fig.1 TEM images of graphene

图1为石墨烯的TEM 图。石墨烯由单层碳原子构成,可以看作巨大的蜂窝状结构网,表面的褶皱维持着其二维结构的稳定性[15]。由图1 可知,本研究制备的石墨烯为透明带褶皱的片状结构,说明其已有了较好的单层状态。

2.2 石墨烯稳定性分析

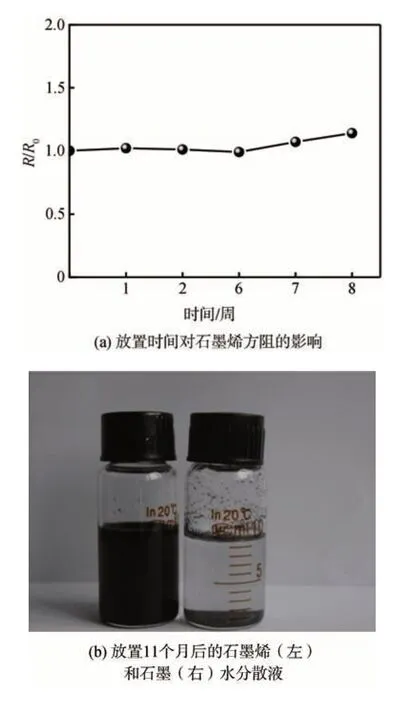

石墨烯的导电稳定性对其应用十分重要,图2 为放置时间对石墨烯方阻的影响和石墨烯水分散液放置11 个月后的实物图。从图2(a)可以看出,石墨烯放置8 周后,石墨烯方阻(R)和原方阻(R0)的比值接近于1,变化微小,表明时间对石墨烯导电性能的影响较小;石墨烯在水中的分散性能和稳定性能直接影响其复合材料的性能和制备[16],从图2(b)可以看出,石墨经过长时间放置已经大部分沉降,而石墨烯可以在水中长久且均匀地分散,这为后续导电墨水的制备提供了有力的保障。石墨烯是二维纳米结构,很容易发生团聚,但本研究通过氧化还原法制备石墨烯,其上会残留少许含氧基团,通过Zeta电位测得石墨烯电位为-26.3 mV,带有负电荷,有利于其在水中分散;且还原过程中的茶多酚会吸附在石墨烯上,可能为其在水中分散提供了帮助。

图2 放置时间对石墨烯方阻的影响和石墨及石墨烯水分散液放置11个月后的实物图Fig.2 Effect of storage time on graphene square resistance and graphite/graphene aqueous dispersion after being left for 11 months

2.3 SDS用量对石墨烯导电墨水表面张力的影响

本研究使用的石墨烯分散液带负电性,基于电荷因素考虑,选取无毒阴离子型表面活性剂SDS与石墨烯分散液复配制成导电墨水。

墨水的表面张力直接影响其对书写物质的表面润湿状态,进而影响其相互的结合作用。图3 为SDS 用量对石墨烯分散液表面张力的影响。随着SDS用量的逐渐增加,石墨烯导电墨水的表面张力随之降低,当SDS 用量为0.1 mg/mL 时,石墨烯导电墨水表面张力由75.54 mN/m迅速下降至41.75 mN/m;SDS用量超过0.1 mg/mL 后,其表面张力下降幅度变缓;当SDS 用量为0.2~0.4 mg/mL 时,石墨烯导电墨水表面张力介于墨水表面张力30~40 mN/m 标准范围之内,达到墨水对表面张力的理想要求[17]。

图3 SDS用量对石墨烯导电墨水表面张力的影响Fig.3 Effect of SDS dosage on the surface tension of graphene conductive ink

2.4 SDS用量对石墨烯导电墨水黏度的影响

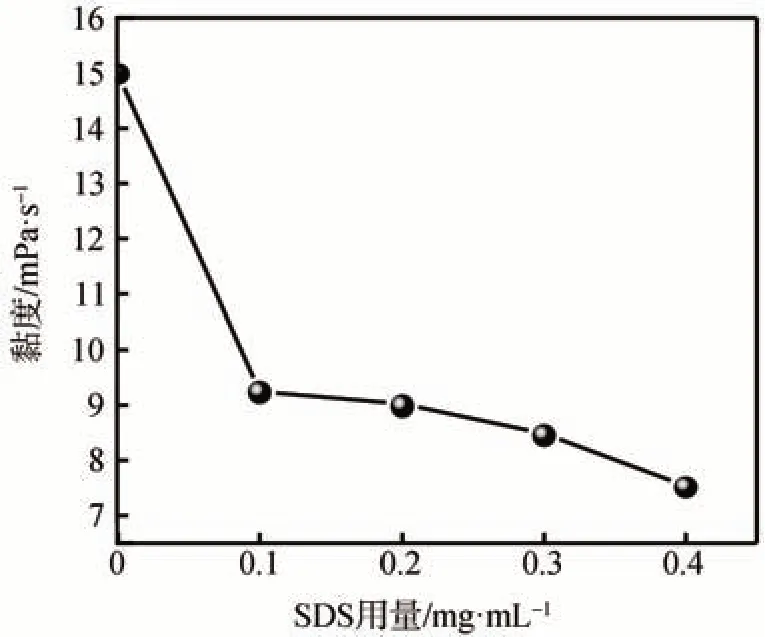

喷墨打印用墨水对黏度也有较高的要求,黏度是流体分子中阻碍分子间相对运动的能力度量,是影响液体流动性能最重要的因素,对印刷过程和图像质量有重要的影响。过高的黏度使得墨水流动性较差,难以形成连续的打印图案,过低的黏度使得打印过程中纸张含墨较少,墨层较薄,打印墨水适宜的黏度范围为2~12 mPa·s[18]。

图4 为SDS 用量对石墨烯导电墨水黏度的影响。从图4 可以看出,未添加SDS 时,石墨烯导电墨水黏度为14.99 mPa·s,略高于打印墨水对黏度的要求;当SDS 用量为0.1 mg/mL 时,其黏度值为9.25 mPa·s,随着SDS用量的增加,石墨烯导电墨水黏度值有所降低,对照图3 中SDS 用量对石墨烯导电墨水表面张力的实验结果可以发现,当SDS 用量为0.2 mg/mL 时,石墨烯导电墨水黏度为9.03 mPa·s、表面张力为39.89 mN/m,SDS 的加入在改善表面张力的同时有效降低了石墨烯导电墨水的黏度。原因是SDS在石墨烯表层增加了具有保护性的外壳,使得石墨烯粒子在流动过程中的流动阻力有所降低,从而降低了整体的黏度。

图4 SDS用量对石墨烯导电墨水黏度的影响Fig.4 Effect of SDS dosage on the viscosity of graphene conductive ink

2.5 SDS用量对石墨烯导电墨水导电性能的影响

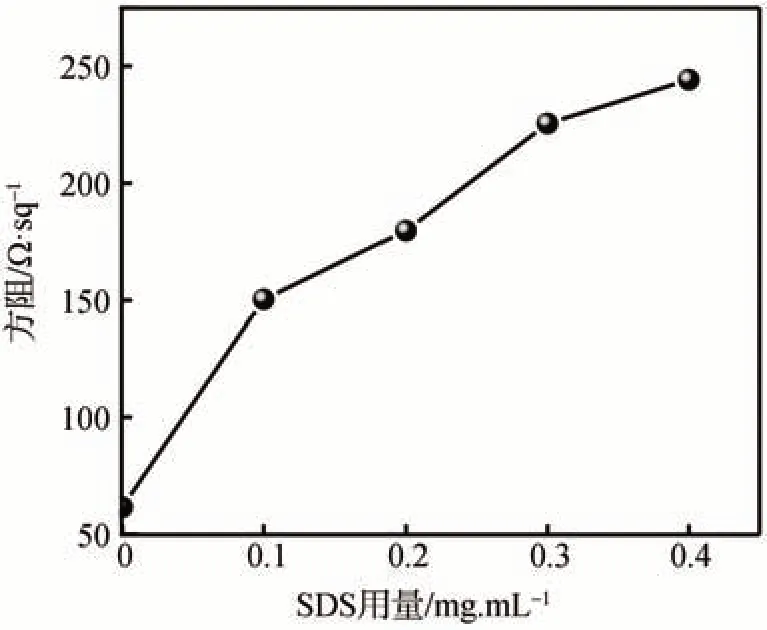

SDS作为表面活性剂加入石墨烯导电墨水后,虽然有效改善了其表面张力与黏度,但吸附至石墨烯表层的SDS 会对其导电性能造成影响。图5 为SDS 用量对石墨烯方阻的影响,由图5 可以看出,随着SDS 用量的增加,石墨烯方阻以近乎线性趋势逐渐增加,表明SDS的加入降低了石墨烯的导电性能。

图5 SDS用量对石墨烯方阻的影响Fig.5 Effect of SDS dosage on graphene square resistance

综合SDS用量对石墨烯导电墨水表面张力、黏度及石墨烯方阻影响的实验结果,选定用于制备石墨烯导电墨水的SDS 用量为0.2 mg/mL;此时石墨烯导电墨水的表面张力为39.89 mN/m,黏度为9.03 mPa·s,方阻为179.9 Ω/sq,在满足作为墨水使用需求的同时,还能使石墨烯保持良好的导电性能。

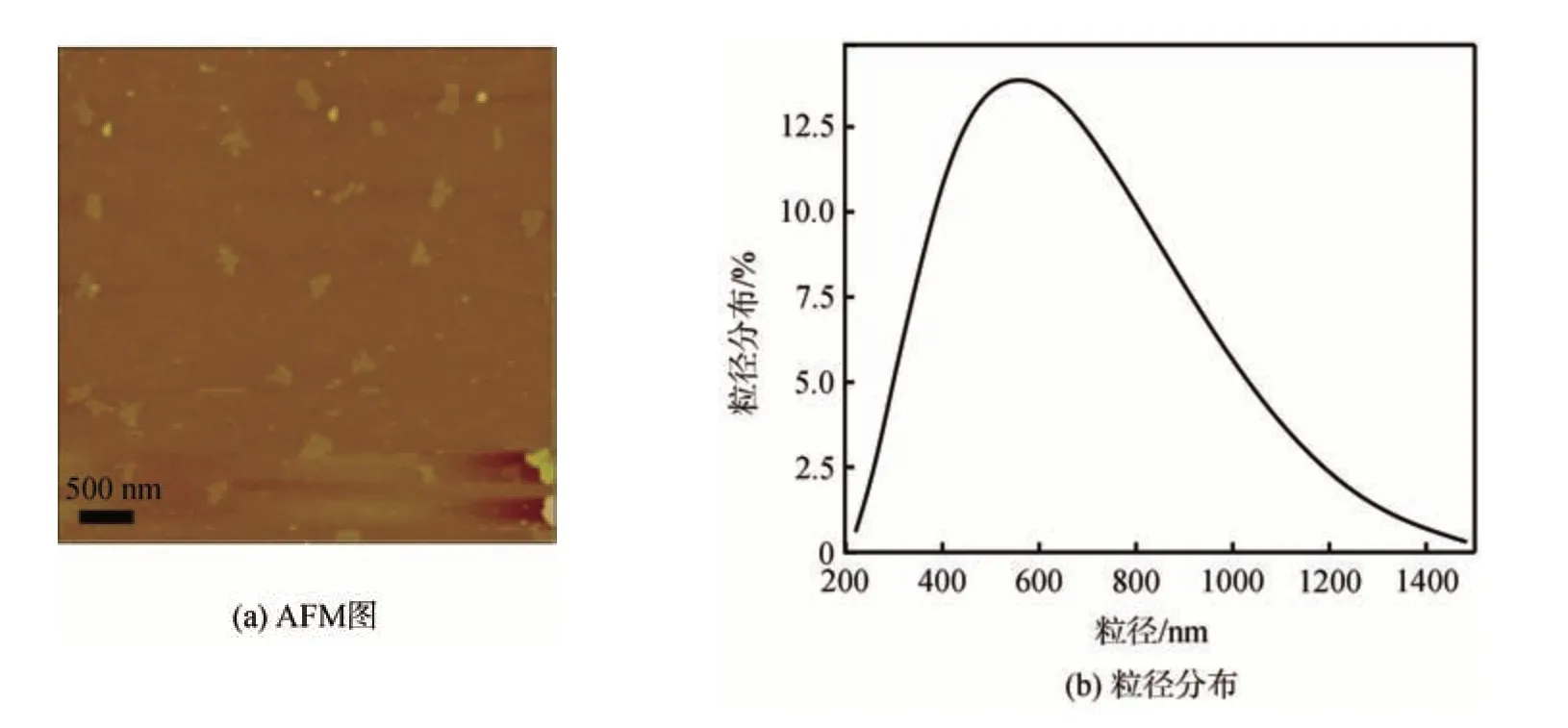

2.6 石墨烯导电墨水粒径分析

墨水对其粒径有一定的要求,一般介于100~400 nm 之间[19]。测试SDS 用量为0.2 mg/mL 的石墨烯导电墨水的AFM 图和粒径及其分布,如图6 所示。由图6(a)可以发现,石墨烯导电墨水的填料粒子呈片状且尺寸远小于500 nm。由图6(b)可知,其平均粒径为465.5 nm,测试结果略大于墨水对粒径的要求。对比粒径分析与AFM 结果,导致其平均粒径较大的原因可能为马尔文粒度仪在统计过程中是以球形作为标准形状进行统计,而石墨烯的片状形态规整性差,从而导致其结果偏差。综合上述分析,石墨烯导电墨水的粒径基本满足墨水使用要求。

图6 石墨烯导电墨水的AFM图和粒径分布Fig.6 AFM image and particle size analysis of graphene conductive ink

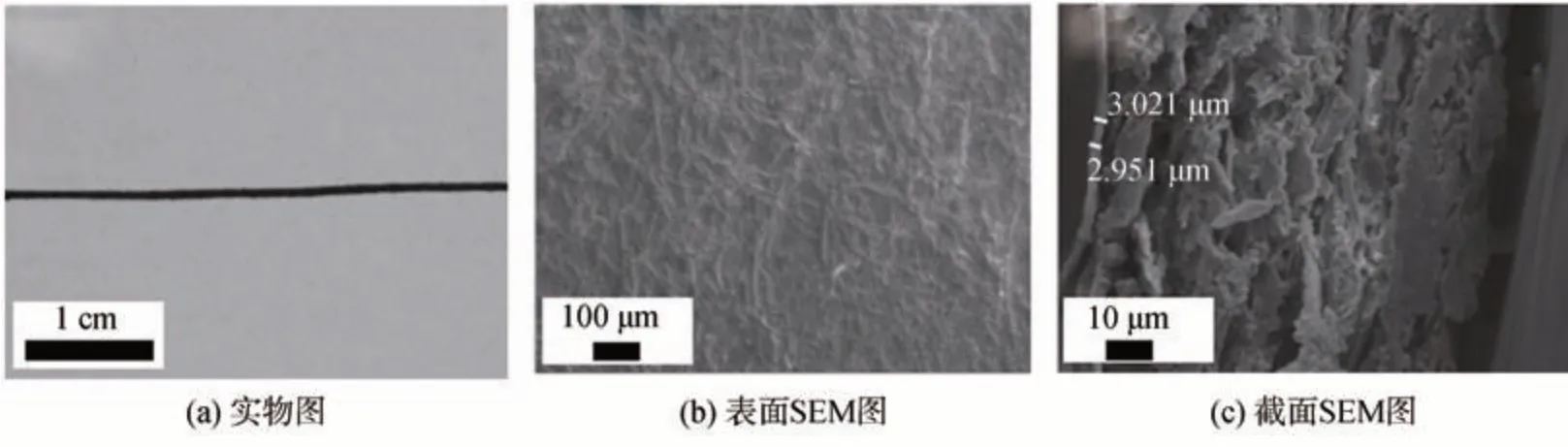

图7 石墨烯纸基电路的实物图及表面、截面形貌SEM图Fig.7 The physical picture and SEM images of the surface and cross-sectional of the paper-based circuit

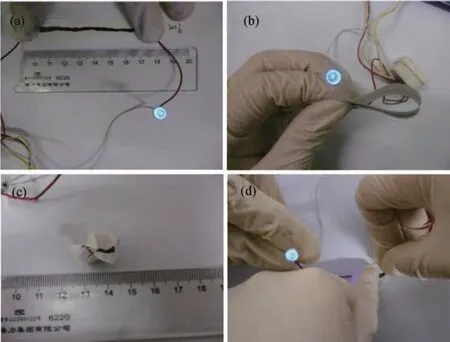

图8 纸基柔性电路应用于导电通路的实物照片Fig.8 The physical pictures of the paper-based flexible circuit applied to the conductive path

2.7 石墨烯纸基电路的形貌观察及导电性能测试

图7 为石墨烯纸基电路的实物图及表面、截面形貌SEM 图。从图7(b)可以看出,石墨烯导电墨水在纸张表面形成了十分致密的涂层,纸张原本多孔的结构被墨水填充;从图7(c)可以看出,涂层厚度约为3 μm,并且涂层较为紧凑致密,这是其作为导电通路的必要条件。

石墨烯纸基电路的电导率计算见公式(1)。

式中,ρ为电阻率;L为导线长度;R为电阻值;S为截面面积。

当导线长度L=5 cm 时,石墨烯纸基电路电导率达到2.81×102S/m,高于纤维素/石墨烯导电纸和石墨烯/聚苯胺复合材料的电导率[20-22]。因此,通过手动划线方法制备的纸基电路已具备较好的导电性能。

2.8 石墨烯纸基电路的导电演示

由于纸张具有较好的柔性,将石墨烯基导电墨水划线于纸张制备的柔性电路。图8(a)为纸基柔性电路应用于导电通路的实物照片,图8(b)为纸基柔性电路在弯折180°时通路的情况,可见二极管仍能正常发光,表明弯折角度对其导电性能影响不大;图8(d)为纸基柔性电路经过图8(c)揉搓后应用于通路的情况,可见二极管仍可正常发光。结果表明,本研究所采用简单划线法制备的纸基电路具备优异的柔性和导电性能,有望作为柔性导电材料应用于智能穿戴、柔性显示和柔性触摸屏等电子领域。

3 结论

本研究以石墨烯为导电填料,使用十二烷基磺酸钠(SDS)为调节助剂,制备了石墨烯导电墨水,在研究该墨水性能的基础上,采用划线法制备了纸基柔性电路,研究了墨水在纸基表面的状态及纸基电路的导电性能。

3.1 通过氧化还原法成功制备出石墨烯。经透射电子显微镜观察,石墨烯具有明显透明褶皱片状结构,具备较好的单层水平;经过长时间放置,石墨烯的导电性能未见明显下降,且在水中可以稳定分散,为后续制备石墨烯墨水提供了条件。

3.2 SDS 可有效调节石墨烯导电墨水的表面张力及黏度,随着SDS用量的增加,其表面张力及黏度均有所下降,但导电性能也随之下降;当SDS 用量为0.2 mg/mL 时,石墨烯导电墨水表面张力为39.89 mN/m,黏度为9.03 mPa·s,此条件下墨水粒径基本满足墨水要求,石墨烯方阻为179.8 Ω/sq,可作为导电墨水使用。

3.3 采用划线法,将石墨烯导电墨水在普通A4纸上绘制出不同长度的电路;当导线长度L=5 cm 时其电导率为2.81×102S/m,该石墨烯纸基电路具有优异的导电性能。

3.4 该纸基电路具有优异的柔性,可经受弯折和扭曲,且导电性能保持稳定。其在经弯折180°或揉搓后其仍保持较好的导电性能,接在导电通路中仍可使二极管发亮,为其应用提供了有力的实验支撑。