基于LTCC 的微流道散热技术

(中国电子科技集团公司第三十八研究所,合肥 230001)

1 引言

LTCC 多层陶瓷共烧技术作为3D 立体组装中较理想的基板材料,具有优秀的高频、高品质因数和高速传输特性,数字响应快,且能耐高温及适应大电流,被广泛地应用于微波通信、军事和航空航天等领域。然而随着其功率模块集成度越来越高,工作时热耗散功率也随之增加,若不能及时排除该耗散功率转化来的热量,模块温度将急剧增高,严重影响芯片的可靠性及寿命[1-2]。据研究表明,功率放大器的结温每升高9 ℃,功率射频模块故障率提高一倍,电子产品的温度每急剧上升10 ℃,可靠性就会降低50%,因此在设计之初须充分重视散热问题[3-4]。

近年来,在LTCC 基板上开展微流道散热技术研究逐渐得到了越来越广泛的关注,陈品等人对LTCC中内嵌大功率芯片的微流道基板散热效果进行了仿真研究,得出当基板与空气的对流系数达到160 W/(m2·K)时,要想继续提高散热效果,则应优化流道结构模型参数[5],李松和王皓等人对V 型微流道基板的温度分布与入口水流速和流道尺寸的关系进行了仿真研究,通过仿真得出入口水流速增大、微流道的宽度与占空比减小,散热效果越好[6]。本文以LTCC基板内的微流道为研究对象,设计不同微流道结构,采用ANSYS Workbench 软件对其进行了热-流耦合仿真分析,优化流道结构,并根据仿真结果加工制备试验样件。

2 微流道散热结构设计

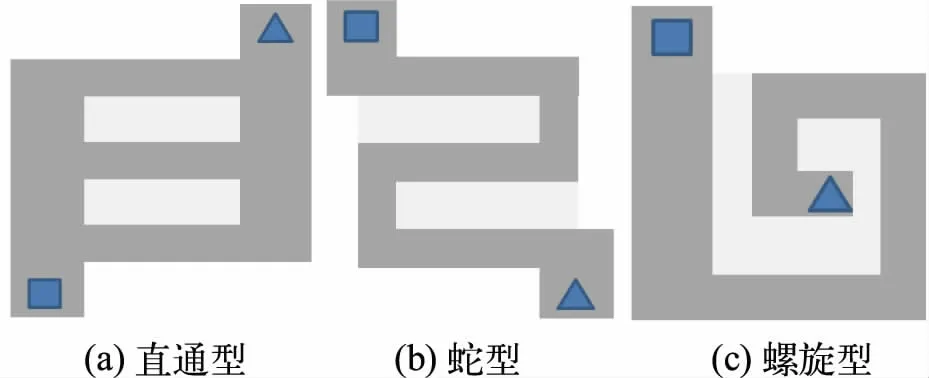

本文设计的LTCC 内嵌微流道系统分为3 种:直通型、螺旋型、蛇型。如图1 所示,矩形为流体进口,三角形为出口,进出口流道宽为芯片下流道的2 倍。为说明微流道结构对散热性能的影响,并保证变量的唯一性,建模时采用相同尺寸的微流道横截面及流道总长度。

图1 不同结构微流道示意图

设计的LTCC 基板以30 层FERRO A6-M-E 生瓷片烧结而成,微流道置于6~12 层,热源芯片置于基板上表面。由于烧结后LTCC 基板自身的导热系数较低,仅为3 W/(m·K)。因此本文在微流道与芯片之间LTCC 基板中制造高密度的导热通孔,材料为金,模型整体结构如图2 所示,尺寸参数如表1 所示。

图2 基于LTCC 的微流道结构

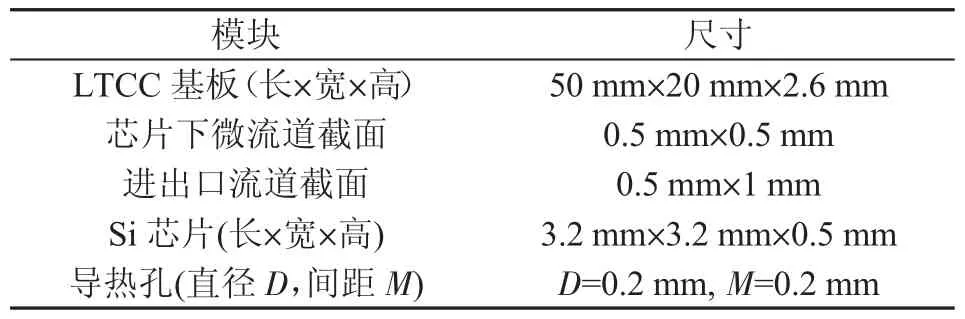

表1 结构尺寸参数

3 微流道传热特性研究

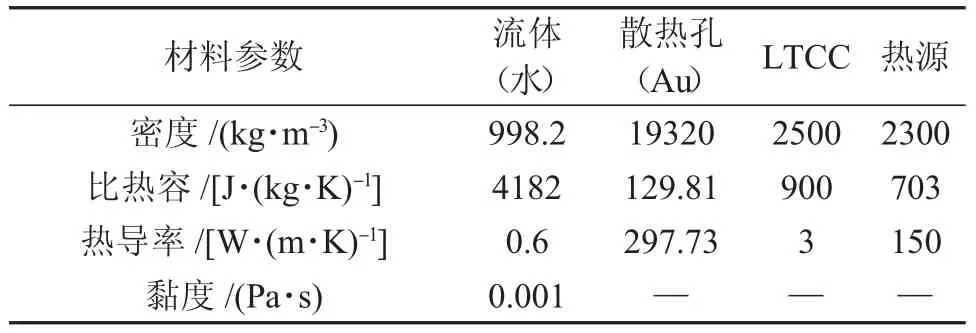

考虑对于非太空中功率芯片的散热,热传导和热对流是最主要的热交换方式,因此在热-流耦合仿真时对模型施加边界条件:热源热流密度为14 W/cm2,空气自然对流,流体设置为水,入口边界条件为速度进口(velocity-inlet),流速取0.012 m/s,出口边界条件为压力出口(pressure-outlet),数值恒定为0,系统初始温度300 K。材料参数见表2。

表2 材料参数

有限元热仿真分析结果如图3 所示,在无微流道作用时,模型最高升温137 K,最高温度位于芯片中心。在0.012 m/s 进口流速下,相比于直通型流道80 K的温升,蛇型以及螺旋型流道温升较低,温升分别为74 K 及73 K。主要由于该两种结构转折点多,流体在转折处流动时会出现回流,流体与壁面接触时间更长,增加了流体与壁面的换热时间,因此散热效果更好。

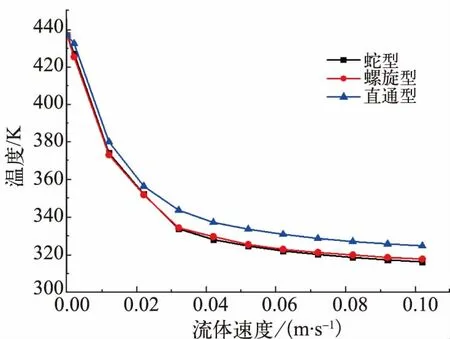

对进口流速取0.002~0.102 m/s 范围,仿真结果如图4 所示,随着进口流速的增加,温升逐渐降低,当流速增加到一定程度时,温度变化便不再明显,且在低流体流速时螺旋型散热效果比蛇型散热效果略好,随着流速的增大蛇型散热效果渐渐优于螺旋型流道结构。

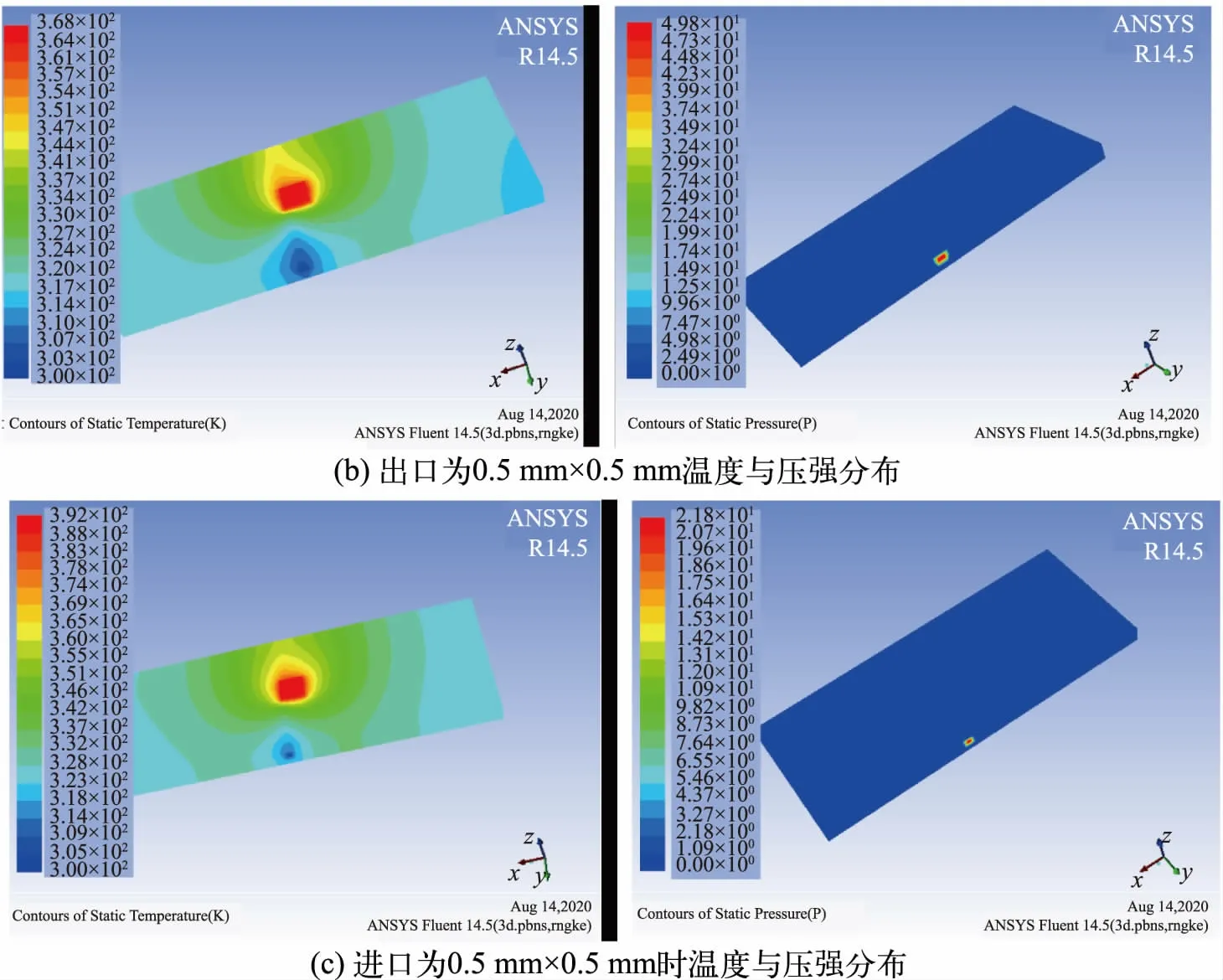

随后基于“非洲生态空调”通过改变进出口两边压强来达到降温的思想,研究进出口尺寸变化对散热的影响。以蛇型流道为例,分别改变微流道进口和出口宽度为0.5 mm,其他参数及边界条件与前述一致。热-流耦合仿真结果如图5 所示,进出口流道尺寸均为0.5 mm×0.5 mm 时温升88 K,压降30.3 Pa;在进口改为0.5 mm×1 mm,出口为0.5 mm×0.5 mm 时温升68 K,压降49.8 Pa;进口为0.5 mm×0.5 mm,出口为0.5 mm×1 mm 时出口流道尺寸温升92 K,压降21.8 Pa。同时对比前述74 K 的温升,可以得出结论:进口尺寸越大散热效果越好,出口尺寸增大散热效果降低。

图3 不同结构温度分布

图4 不同进口流速对温升的影响

综合考虑,选择蛇型流道结构制备试验样件,进口截面积0.5 mm×1 mm,出口截面积0.5 mm×0.5 mm。

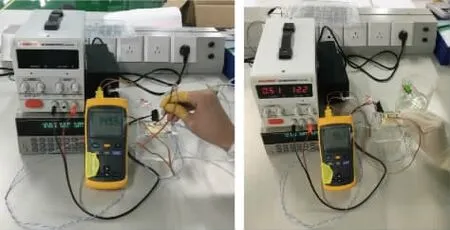

4 试验测试

根据设计制备的基于LTCC 微流道实物,搭建如图6 所示的试验测试系统,此系统中散热流体用纯净水,直流电源为DPS8300,驱动泵应用压电泵,温度测试应用FLUKE 温度计。环境温度25 ℃,测试中加热电阻阻值100 Ω,用来模拟功率芯片并通过调节加载在加热电阻上的直流电压来调节加热片的功率,设置直流电压12 V(功率1.44 W)。

图5 流道进出口尺寸对散热的影响

通过换热测试试验,基于LTCC 的蛇型微流道在未开启水流时热阻温度达到149.3 ℃,在流道入口流速设定为0.012 m/s 后最高温度96.1 ℃,温升从124.3 K 降低到71.1 K,降低温升42.8%,对比仿真数据温升从137 K 降低到68 K,降低50%,散热效果良好。数据的差异主要因为对于热阻来说,功率未能100%转化为热量,因此未开启流道时最高温度相比仿真数据略低。

图6 试验测试系统

5 结论

本文通过对3 种不同结构微流道的LTCC 基板有限元模型进行热-流耦合仿真,在边界条件与热源功率相同的情况下,分析流道入口流速以及流道进出口截面对芯片温升的影响,确定了蛇型微流道结构散热效果较好,且进口尺寸增大散热效果变好,出口尺寸增大散热效果降低;并以此加工制备基于LTCC 的微流道结构实物,实测数据表示在1.44 W 功率下最高温升124.3 K,在设定水流流速为0.012 m/s 后温升降低到71.1 K,散热效果显著。