油气管道工程建设环焊缝质量提升措施与方法

李伍林,何金宝,孙智新

1.廊坊中油朗威工程项目管理有限公司,河北廊坊065000

2.国家管网集团北方管道有限责任公司锦州输油气分公司,辽宁锦州121000

过去十年,中石油建成了长度超过3×104km的管道,中俄管道、中缅管道、中亚管道以及互联互通等多个重点油气工程建设构筑了“东北、西北、西南、海上”四大油气战略通道,形成了“西气东输、西油东送、北油南运、海气登陆”的油气管网格局,有力推动了国家油气管网业务的稳健发展[1]。同时国家《中长期油气管网规划》 提出:“到2020 年,全国油气管网规模达到16.9×104km,到2025 年,达到24×104km”。未来一段时期,中国管网建设需求依旧强劲,特别是天然气管道里程年均复合增长率将达到9.8%,成品油管道复合增长率将达到6.7%,大口径、高钢级、高压力油气管道干线建设任务依然繁重。但随着国内外建设环境的变化,工程项目管理和工程建设质量存在的突出问题也进一步凸显,天然气管道运行期间发生质量事故易造成较大的社会负面影响,环焊缝质量问题已引起各方高度关注,因此破除质量提升瓶颈,进一步强化焊接施工质量管理,建设“精品工程、优质工程、百年工程”,是实现油气管网“本质安全、卓越运营”的重要保障。

1 环焊缝失效统计及原因分析

1.1 环焊缝失效统计

对2003—2018 年间国内油气长输管道共发生的23 起环焊缝失效事件的不完全统计分析表明,环焊缝失效事件均发生在采用半自动焊接、手工电弧焊接的环焊缝接头,起裂均为根焊位置。按照不同钢级失效分类,其中X80 钢级失效占比30.4%、X70 钢级失效占比26.1%、X65 钢级及以下占比43.5%;按照失效焊口类型分类,其中一般线路焊口占比50%、连头焊口占比45.8%、返修焊口占比47.8%;按照失效原因分类,其中冲击韧性不合格占比54.2%、根焊部位超差缺陷占比62.5%、不等壁厚组对缺陷占比54.2%,强力组对缺陷占比54.2%、外部载荷缺陷占比37.5%。图1 为某长输管道环焊缝失效现场照片。

图1 某长输管道环焊缝失效现场

美国管道和危险材料安全管理局(PHMSA)2010 年第78 号公告文件指出,2008—2009 年,美国发生4 起管道施工试压和运行过程中的环焊缝失效,焊口失效的原因与变壁厚、错边、焊接工艺执行不当、外部载荷等因素有关[2]。

1.2 环焊缝失效原因分析

通过对国内外环焊缝失效案例进行统计及失效原因的初步分析,发现引发环焊缝失效的主要原因有三个方面:第一,焊接接头冲击韧性不达标,主要是环焊缝焊接过程中焊工未严格按照焊接工艺进行操作等所致;第二,环焊缝焊接缺陷,尤其是根部缺陷,通常为开裂焊口的起裂位置;第三,在役管道因承受外部土体移动而产生附加轴向应力,施工过程中强力组对、错边/不等壁厚焊接引起的应力集中等[3]。

为深入剖析环焊缝失效的根源,采用鱼骨图分析法,围绕焊接工艺规程的制定及执行、环焊缝失效管控等方面的问题,从“人、机、料、法、环”的角度逐一进行原因分析。

(1) 焊接工艺规程的制定及执行方面的问题分析。结合环焊缝失效调查报告及油气管道近一年来检查发现的焊接问题,对焊接工艺规程制定及执行方面存在的问题进行总结、归纳如下:第一,焊工能力不足,责任心不强,监理工程师业务水平不高;第二,焊接设备的维护保养不到位,焊接机组人员缺乏自动焊设备维护相关经验;第三,长期库存材料未明确检验鉴定要求;第四,焊接工艺规程制定过程无第三方监督;第五,焊接工艺执行的监管力度不够;第六,焊接工艺规程制定单位对施工现场环境、操作复杂情况考虑不足,焊接工艺对现场的适应性有待提高等。焊接工艺规程制定及执行问题的原因分析鱼刺图见图2。

图2 焊接工艺规程制定及执行问题的原因分析鱼刺图

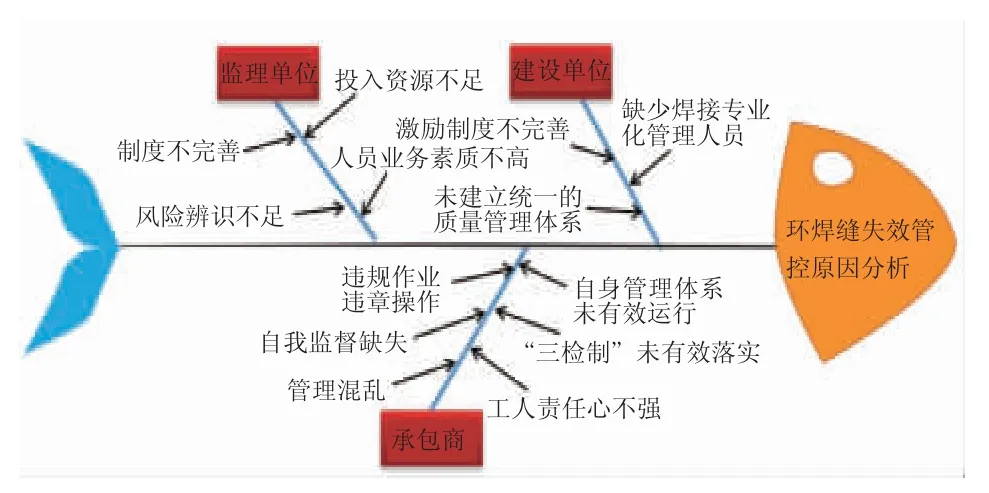

(2) 环焊缝失效管控原因分析。在工程建设过程中,承包商、监理单位和建设单位作为质量责任主体和管理单位,其质量管理体系有效运行、人员能力和水平等方面对工程质量有着重要影响。环焊缝失效管控原因分析鱼刺图见图3。

图3 环焊缝失效管控原因分析鱼刺图

2 国内外焊接对标及改进建议

2.1 国内外焊接对标

为学习借鉴国外管道建设的先进技术和管理经验,与ISO 国际标准化组织标准,ASME、API 等国际行业协会标准,加拿大、澳大利亚、俄罗斯等国家标准,以及俄罗斯天然气公司企业标准关键技术指标等进行对标工作,并重点研究了俄气公司西伯利亚力量管道建设标准,旨在通过找差距、补短板、上水平,研究提升管道建设焊接质量管理水平的方法和措施。

2.2 焊接对标内容

焊接对标主要是以国内标准、原中油管道CDP、中俄天然气东线规范文件等与国外主要标准、企业规范等进行对标,对标内容主要为焊接工艺评定类、焊接材料类、施工过程质量管控类标准。对标内容及名称见表1。

表1 对标内容及名称

2.3 对标结论

通过对焊接方法、母材、焊材、试件类型、壁厚、预热、焊后热处理、焊接位置、坡口形式等焊接工艺评定基本要素,对拉伸、弯曲、冲击、刻槽锤断、宏观金相、硬度、抗腐蚀试验等工艺评定具体试验项目、方法及验收指标,以及对管材、焊接材料和焊接设备的规定,对预热和层间温度、焊缝层数和道数、施工初期的磨合、自动超声波检测结果的反馈时间等焊接施工管控方面进行对标,得出以下结论:

(1) 对适用于长输管道主线路的焊接工艺评定标准,即中油管道CDP- G- OGP- OP- 081.01- 2016-1,在满足GB/T 31032(GB/T 31032 采标API 1104) 的基础上,对相关因素和试验做了更为严格的规定。

(2) 试验项目除拉伸、刻槽锤断、弯曲外,还规定了低温冲击、宏观金相和硬度试验。拉伸、刻槽锤断、弯曲试验的验收指标基本一致。

(3) 焊材对标结果表明,目前国内焊材标准基本采用国外标准,要求一致。

(4) 对俄罗斯博乌管道、西伯利亚力量管道、中俄东线北段管道,在施工过程焊接质量管控方面进行比对,存在以下差异:第一,关于预热和层间温度,博乌管道要求采用感应加热的方式进行预热和层间加热;中俄东线规定采用电感应加热或电加热方式。第二,施工单位磨合期以时间计不少于一个月,所有焊缝均应当进行100%射线检测和100%超声波检测;中俄东线执行的是百口磨合,检测为双百检测。第三,对于西伯利亚力量管道,为了改进焊接接头性能,降低残余应力水平,规定了焊后热处理的工艺。对于中俄东线管道,依据相关科研成果,规定了连头焊口组对时两侧未回填管段的长度,以降低组对应力。

2.4 改进建议

根据对标结论,结合国内油气管道建设现状,建议从以下方面做出改进:其一,不等壁厚焊接中将倒角式内坡口改进为孔锥形内坡口,以有效降低环焊缝处的应力集中;其二,焊材检验在满足各自标准要求的前提下,借鉴西伯利亚力量管道关于焊材检验的技术要求,以进一步完善工程验收标准;其三,优化焊接工艺评定过程管理及审核发布程序,以提升焊接工艺评定的适用性。

3 环焊缝质量提升措施与方法

3.1 推广应用自动焊技术

国外管道自动焊技术与设备已相当成熟。如美国的夏延管道(CHEYENNE PLAINS)、洛基快线(ROCKIES EXPRESS),均采用自动焊,焊接设备为CRC。欧洲的南气走廊项目(SOUTHERN GAS CORRIDOR) 也以自动焊为主,焊接设备有CRC和SERIMAX。俄罗斯在建的西伯利亚力量管道,根据施工条件、地形条件情况,自动焊应用比例约占75%,手工电弧焊的应用比例约占25%。而我国管道自动焊技术的应用始于西气东输管道工程,目前自动焊焊接管道里程约5 000 km,应用比例不足5%[4]。经历中靖、陕四、中俄原油二线等工程的技术改进和经验积累,自动焊技术在中俄东线北段工程中得到全面推广。

相比传统管道手工焊和半自动焊,管道自动焊技术在焊接接头强度、韧性等指标方面综合性能优良,同时可显著提高焊接效率,降低劳动强度,最大程度减少人为因素给焊缝质量带来的不可控风险,提高管道建设和运行的安全性和可靠性,有效保障环焊缝的焊接质量和焊接过程的稳定性,成为国内外焊接技术的发展趋势。

3.2 着力提升焊缝接头性能

环焊缝失效典型案例分析表明:连头焊口、返焊修口和不等壁厚焊缝为环焊缝失效高发位置,这些部位普遍存在焊接接头应力集中、焊缝韧性值低的问题,在外加载荷的作用下,诱发环焊缝失效。针对上述问题,建议从四个方面进行改进提升。

(1) 优化变壁厚焊口内坡口形式。变壁厚焊口内对齐焊接可以有效降低不等壁厚焊缝应力集中和现场施工的困难,提升现场焊接质量,应尽量采用工厂预制的方法对热煨弯头等管端壁厚进行处理,实现现场等壁厚焊接。

(2) 严格限定钢管强度波动范围。高钢级管道焊接接头低强匹配降低了焊缝抗断裂能力。中俄东线工程通过减小母材强度波动范围(屈服强度波动范围由150 MPa 降低至135 MPa,抗拉强度波动范围由200 MPa 降低至155 MPa),保证了管材与焊材的强度匹配,提升了焊接接头质量,应进一步研究缩小钢管屈服强度波动范围的技术经济可行性。

(3) 提高高钢级管道焊接接头抗断裂能力。通过焊接材料性能、钢管实物强度的匹配,结合焊接热影响区的试验,全面分析强度匹配和热影响区软化对焊接接头应变能力的影响,规定钢管化学成分、强度以及不同焊接条件下热影响区所允许的软化限值,结合焊接工艺的优化,使环焊缝具有一定的应变能力,为管道安全运营提供保障。

(4) 降低管道连头焊接残余应力。长输管道连头、死口等焊后残余应力大,导致腐蚀抗力和疲劳强度等力学性能差,成为管道薄弱环节。对管道连头焊接残余应力的产生与分布进行模拟仿真,通过焊接过程控制(如焊后热处理) 及超声喷丸改善焊接接头及附近区域残余应力场,形成连头焊接残余应力控制技术,降低管道连头焊接残余应力。

3.3 优化焊接工艺管理过程

焊材选用与检验、焊接工艺制定与执行、焊接工艺适用性是影响焊缝质量的重要因素。焊接材料作为焊接接头的重要组成部分,应完善选用和检验程序,推动焊材质量提升;优化焊接工艺制定和执行过程管控,完善焊接工艺审核评价体系,提升焊接工艺适用性。

(1) 完善焊接材料技术条件。基于国内外通用标准,如ASME(AWS) 美国标准、GB 中国标准、CDP 焊接材料标准和材质单,进一步明确油气管道焊接材料选用原则及检验规范,加强焊材质量管理,确保焊材质量受控。

(2) 细化焊接工艺评定。焊接工艺制定过程中,根据设计文件、钢管数据单规定和实物水平,应对开工前已采购的所有钢管按化学成分、制管工艺因素等分类,并对每类钢管进行焊接工艺评定,以提升焊接工艺与钢管的匹配性。以中俄东线使用的部分钢管为例,当前按钢管规格分类确定焊接工艺,按化学成分(如C 含量区间) 和冷裂敏感系数值(Pcm) 细化焊接工艺要求后,可制定更有针对性的焊接工艺,降低C 含量和Pcm的变化对焊缝质量造成的影响。

(3) 加强焊接工艺规程制定的管理。将现场环境条件作为焊接工艺评定的重要因素,细化沟下焊作业标准,保证焊接工艺规程与现场施工条件的一致性。建设单位委托第三方专业机构对焊接工艺评定过程进行监督。形成编制单位和监督单位确认的焊接工艺规程,用于百口磨合。在施工机组完成一定比例的百口磨合焊口后,编制单位要结合现场实际应用情况进一步完善、修订焊接工艺评定,而后由建设单位组织专家审查并正式审批发布焊接工艺规程,用于现场施工。

(4) 加强焊接工艺规程执行管理。完善百口磨合期后的焊接接头抽检要求,根据割口试验和施工单位的工艺执行情况,形成焊接工艺再评价报告,指导施工过程中焊接工艺的优化。发现焊材与焊接工艺不一致或焊材未复检,发现私割私改、私自返修、违反焊接工艺规程,发现焊接层数、道次与焊接工艺不符时,应严肃处理并对此类焊口进行割口。施工单位对关键焊口(返修口、连头口、金口、沟下焊口等) 的焊接过程检查进行升级管理,施工项目部质量及技术管理人员加强现场监督管理,强化对焊接工艺规程执行的监督管理。

3.4 加强焊工全过程管理

施工单位应优化焊工用工机制,规范并加强焊工管理,培育业务素质过硬、责任心强的焊工队伍[5-6]。加强对焊工培训过程的管理,明确焊工培训内容和形式、培训效果评估、培训结果应用,明确人员的培训模式、培训流程、培训频次和培训考核的管理要求。加强金口和特殊口焊工培训和考核,推行“金口焊工”机制,确保特殊口施焊焊工质量。着力提升焊工的诚信意识、依法合规意识,鼓励工匠精神,形成作风优良、技术精良的施工队伍。

针对工程特点,在现场环境或模拟现场环境条件下进行焊工考试,提高焊工对现场环境的适应性等。借鉴西伯利亚力量管道的相关规定,在上岗考试中增加强制性的机械性能试验。对通过考试的焊工(焊接操作工),因工作中断需重新上岗考试的期限由6 个月调整为3 个月。

3.5 严格焊机和焊材管理

从认证管理、统一采购、准入管理、检定复验、贮存管理、智能管理六个方面开展焊接设备和焊材的管理提升。

第一,借鉴俄气做法,建设单位组织对符合通用标准和专用规范的焊机、焊材进行认证,形成认证许可清单,有效避免工艺评定单位选定焊机和焊材时的主观倾向性,入围认证清单的焊材、焊机厂家具备投标资格。第二,焊接所用焊材统一由建设单位组织采购,焊材的选用应符合焊接工艺规程要求。第三,加强焊机、焊材准入管理,核查焊机和焊材的数量、品种、包装的完好性,质量证书和操作说明书、技术指导性文件应齐全,对焊机、焊材与焊接工艺规程的适应性进行核查。第四,做好对焊机的定期检定管理,保证所用焊机均在有效检定期内;完善对焊材见证取样送检的管理程序和要求,同一批焊材若1 年内未使用完,则要求重新进行复检。第五,加强焊材贮存管理,外观质量合格、质量证明文件齐全方可入库;不同种类的焊材应根据生产厂家的不同分开保存;包装密封性受到破坏的焊材应重新检验,并优先使用,应分期分批存放,按“先入先出”的原则使用。第六,利用二维码、RFID(射频识别技术) 等实现对焊机、焊材的信息化管理,加强现场管理力度,保证现场使用的焊材和焊机均已报验。

4 结束语

环焊缝质量隐患给管道运行安全带来了巨大隐患,本文从环焊缝质量产生的原因进行了分析,对标了国内外主要焊接标准在技术与管理方面的差异,借鉴先进和有效做法,从人员、材料、设备、技术等方面提出了油气管道环焊缝质量提升的措施和方法。文中提出的部分关于技术方面的研究仍需进一步开展,待形成成果后进行推广,将极大提升环焊缝的焊接质量。